IPC分类号 : H01L29/786,H01L21/336,H01L29/22,H01L29/10

专利摘要

本发明涉公开了一种氧化物薄膜晶体管的制作方法及氧化物薄膜晶体管,其于形成过程中依次形成第一半氧化物半导体层、第二半氧化物半导体层以及第三半氧化物半导体层,第三半氧化物半导体层中形成第一通孔,在第三氧化物半导体层上以及第一通孔内的刻蚀阻挡层,两个贯穿孔贯穿刻蚀阻挡层、第三氧化物半导体层以及第二氧化物半导体层的位于第一通孔两侧,源极和漏极形成在刻蚀阻挡层上,通过两个贯穿孔与第一氧化物半导体层相连。本发明形成的薄膜晶体电学性能稳定优良。

权利要求

1.一种氧化物薄膜晶体管的制作方法,其特征在于,包括如下步骤:

(1)在基板上依次形成栅极材料层和栅绝缘材料层,并进行图形化,得到栅极和栅绝缘层。

(2)在栅绝缘层上形成电导率为a的第一氧化物半导体层材料层;

(3)在第一氧化物半导体材料层上形成电导率为b的第二氧化物半导体材料层,b<a;

(4)在第二氧化物半导体材料层上形成电导率为c的第三氧化物半导体材料层,c>a,并进行图形化,得到第一氧化物半导体层、第二氧化物半导体层以及第三氧化物半导体层,第三氧化物半导体层中形成一个第一通孔;

(5)在第三氧化物半导体层上以及第一通孔内形成刻蚀阻挡材料层,并进行图形化,在刻蚀阻挡材料层上形成位于第一通孔两侧的两个第二通孔,形成刻蚀阻挡层;

(6)沿着所述刻蚀阻挡层中的两个第二通孔进一步图形化穿透第三氧化物半导体材层以及第二氧化物半导体层,形成两个贯穿孔,漏出第一氧化物半导体层;

(7)在所述刻蚀阻挡层上形成电极材料层,并进行图形化,得到源极和漏极,源极和漏极通过两个贯穿孔与第一氧化物半导体层相连。

2.根据权利要求1所述的氧化物薄膜晶体管的制作方法,其特征在于:所述第一氧化物半导体层材料为氧化铟镓锌,所述第二氧化物半导体层材料为氧化镓锌,所述第三氧化物半导体层材料氧化铟锌。

3.根据权利要求1所述的氧化物薄膜晶体管的制作方法,其特征在于:所述第一半氧化物半导体层与所述第二半氧化物半导体层之间形成第四半氧化物半导体层,所述第四半氧化物半导体层电导率为d,d<a。

4.根据权利要求3所述的氧化物薄膜晶体管的制作方法,其特征在于:所述第四半氧化物半导体层材料为氧化镓锌。

5.根据权利要求1所述的氧化物薄膜晶体管的制作方法,其特征在于:所述栅绝缘层和所述第一半氧化物半导体层之间形成第五半氧化物半导体层,第五半氧化物半导体层电导率为e,e<a。

6.根据权利要求5所述的氧化物薄膜晶体管的制作方法,其特征在于:所述第五半氧化物半导体层材料为氧化镓锌。

7.根据权利要求1所述的氧化物薄膜晶体管的制作方法,其特征在于:所述栅极、所述源极以及所述漏极材料为:铝,铜,钼,钛,银,金,钽,钨,铬或其合金。

8.一种氧化物薄膜晶体管,包括:基板,在基板上的栅极,在基板上覆盖栅极以及基板的栅绝缘层,在栅绝缘层上的第一半氧化物半导体层,其特征在于:还包括第一半氧化物半导体层上的第二半氧化物半导体层,第二半氧化物半导体层上的第三半氧化物半导体层,第三半氧化物半导体层中的第一通孔,在第三氧化物半导体层上以及第一通孔内的刻蚀阻挡层,贯穿刻蚀阻挡层、第三氧化物半导体层以及第二氧化物半导体层的位于第一通孔两侧的两个贯穿孔,源极和漏极形成在刻蚀阻挡层上,通过两个贯穿孔与第一氧化物半导体层相连。

9.根据权利要求8所述的氧化物薄膜晶体管,其特征在于:所述第一半氧化物半导体层与所述第二半氧化物半导体层之间形成第四半氧化物半导体层,第四半氧化物半导体层电导率为d,d<a。

10.根据权利要求8所述的氧化物薄膜晶体管,其特征在于:所述栅绝缘层和所述第一半氧化物半导体层之间形成第五半氧化物半导体层,第五半氧化物半导体层电导率为e,e<a。

说明书

技术领域

本发明涉及半导体显示技术领域,特别涉及一种氧化物薄膜晶体管的制作方法及氧化物薄膜晶体管。

背景技术

新型平板显示(FPD)产业的核心技术是薄膜晶体管(TFT)背板技术。与非晶硅薄膜晶体管相比,氧化物薄膜晶体管的载流子浓度是非晶硅薄膜晶体管的十倍左右,载流子迁移率是非晶硅薄膜晶体管的20-30倍,因此,氧化物薄膜晶体管可以大大地提高薄膜晶体管对于像素电极的充放电速率,提高像素的响应速度,进而实现更快的刷新率。氧化物薄膜晶体管能够满足需要快速响应和较大电流的应用场合,如高频、高分辨率、大尺寸的显示器以及有机发光显示器等,因此,氧化物薄膜晶体管成为用于新一代LCD,OLED显示设备的半导体组件。

但是,由于氧化物半导体层多为非晶半导体氧化物,因此,其与源漏(SD)金属层的欧姆接触存在问题,从而容易导致薄膜晶体管的稳定性不良。现有技术底栅阻挡型氧化物半导体薄膜晶体管,刻蚀阻挡层形成过程中,等离子体影响氧化物半导体层的表面性质,源极以及漏极金属与表面性质受破坏的氧化物半导体接触,最终影响氧化物薄膜晶体管的电学性质。

发明内容

本发明的目的是提供一种氧化物薄膜晶体管的制作方法,该方法使得源极以及漏极金属接触的氧化物半导体表面性质不受破坏,该方法制作的氧化物薄膜晶体管具有稳定、良好的电学性质。

本发明的另一目的是提供上述方法制作的氧化物薄膜晶体管。

为实现上述目的,本发明采用以下技术手段:

一种氧化物薄膜晶体管的制作方法,包括如下步骤:

(1)在基板上依次形成栅极材料层和栅绝缘材料层,并进行图形化,得到栅极和栅绝缘层。

(2)在栅绝缘层上形成电导率为a的第一氧化物半导体层材料层;

(3)在第一氧化物半导体材料层上形成电导率为b的第二氧化物半导体材料层,b<a;

(4)在第二氧化物半导体材料层上形成电导率为c的第三氧化物半导体材料层,c>a,并进行图形化,得到第一氧化物半导体层、第二氧化物半导体层以及第三氧化物半导体层,第三氧化物半导体层中形成一个第一通孔;

(5)在第三氧化物半导体层上以及第一通孔内形成刻蚀阻挡材料层,并进行图形化,在刻蚀阻挡材料层上形成位于第一通孔两侧的两个第二通孔,形成刻蚀阻挡层;

(6)沿着刻蚀阻挡层中的两个第二通孔进一步图形化穿透第三氧化物半导体材层以及第二氧化物半导体层,形成两个贯穿孔,漏出第一氧化物半导体层;

(7)在所述刻蚀阻挡层上形成电极材料层,并进行图形化,得到源极和漏极,源极和漏极通过两个贯穿孔与第一氧化物半导体层相连。

优选的,第一氧化物半导体层材料为氧化铟镓锌,第二氧化物半导体层材料为氧化镓锌,第三氧化物半导体层材料氧化铟锌。

优选的,第一半氧化物半导体层与第二半氧化物半导体层之间形成第四半氧化物半导体层,第四半氧化物半导体层电导率为d,d<a。

优选的,第四半氧化物半导体层材料为氧化镓锌。

优选的,栅绝缘层和第一半氧化物半导体层之间形成第五半氧化物半导体层,第五半氧化物半导体层电导率为e,e<a。

优选的,第五半氧化物半导体层材料为氧化镓锌。

优选的,栅极、源极以及漏极材料为:铝(Al),铜(Cu),钼(Mo),钛(Ti),银(Ag),金(Au),钽(Ta),钨(W),铬(Cr)或其合金。

一种氧化物薄膜晶体管,包括:基板,在基板上的栅极,在基板上覆盖栅极以及基板的栅绝缘层,在栅绝缘层上的第一半氧化物半导体层,还包括第一半氧化物半导体层上的第二半氧化物半导体层,第二半氧化物半导体层上的第三半氧化物半导体层,第三半氧化物半导体层中的第一通孔,在第三氧化物半导体层上以及第一通孔内的刻蚀阻挡层,贯穿刻蚀阻挡层、第三氧化物半导体层以及第二氧化物半导体层的位于第一通孔两侧的两个贯穿孔,源极和漏极形成在刻蚀阻挡层上,通过两个贯穿孔与第一氧化物半导体层相连。

优选的,第一半氧化物半导体层与第二半氧化物半导体层之间形成第四半氧化物半导体层,第四半氧化物半导体层电导率为d,d<a。

优选的,栅绝缘层和第一半氧化物半导体层之间形成第五半氧化物半导体层,第五半氧化物半导体层电导率为e,e<a。

相对于现有技术,本发明具有以下优点:

本发明刻蚀阻挡层形成在第三半氧化物半导体层上,并且第三半氧化物半导体层中形成第一通孔,第一通孔内填充刻蚀阻挡层,第三半氧化物半导体层分割成两部分,不会形成导电沟道,第一半氧化物半导体层通过贯穿孔相连,与源极以及漏极相连的第一半氧化物半导体层不受刻蚀阻挡层形成过程的影响,表面未受破坏,所以本发明氧化物薄膜晶体管的电学性质良好。

同时,第三半氧化物半导体层电导率大于第一半氧化物半导体层,在晶体管导通状态下,栅压增加时可及时为导电沟道能提供足够的载流子,提高响应速度,有利于维持平衡状态,抑制热载流子退化,保持晶体管性质稳定;同时第二半氧化物半导体层电导率小于第一半氧化物半导体层,在晶体管截止状态下抑制第三半氧化物半导体层的载流子进入第一半氧化物半导体层,抑制截止电流增大。

附图说明

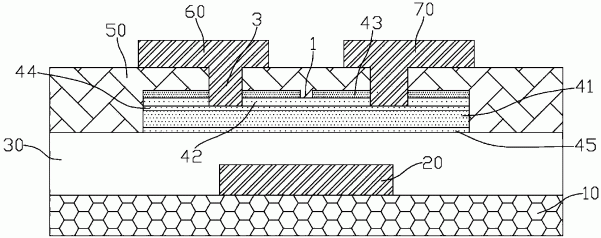

图1为本发明实施例1的氧化物薄膜晶体管结构形成过程示意图;

图2为本发明实施例1的氧化物薄膜晶体管结构示意图;

图3为本发明实施例2的氧化物薄膜晶体管结构示意图;

图4为本发明实施例3的氧化物薄膜晶体管结构示意图;

图5为本发明实施例4的氧化物薄膜晶体管结构示意图。

具体实施方式

下面结合附图以及实施例对本发明进行进一步介绍,实施例仅限于对本发明进行解释,不对本发明有任何限定作用。

实施例1

见图1和图2所示,本实施例的氧化物薄膜晶体管的制作方法,包括如下步骤:

(1)在基板10上依次形成栅极材料层和栅绝缘材料层,并进行图形化,得到栅极20和栅绝缘层30;

所述基板10的制作材料包括玻璃、硅片、石英、塑料以及硅片等材料。

所述栅极20,可通过曝光、显影、刻蚀以及溅镀等艺来形成,其材料可为:铝(Al),铜(Cu),钼(Mo),钛(Ti),银(Ag),金(Au),钽(Ta),钨(W),铬(Cr)或其合金。

所述栅极绝缘层30可通过CVD方法来沉积,其制作材料优选为绝缘材料,包括二氧化硅、氮化硅、氮氧化硅或者以上材料的组合。

(2)在栅绝缘层30上形成电导率为a的第一氧化物半导体层材料层;

第一氧化物半导体层材料层采用溅射技术或等离子体化学气相沉积(PECVD)技术形成。

(3)在第一氧化物半导体材料层上形成电导率为b的第二氧化物半导体材料层,b<a;

第二氧化物半导体层材料层采用溅射技术或等离子体化学气相沉积(PECVD)技术形成。

(4)在第二氧化物半导体材料层上形成电导率为c的第三氧化物半导体材料层,c>a,并进行图形化,得到第一氧化物半导体层41、第二氧化物半导体层42以及第三氧化物半导体层43,第三氧化物半导体层中形成一个第一通孔1;

第一氧化物半导体层41材料为氧化铟镓锌,第二氧化物半导体层42材料为氧化镓锌,第三氧化物半导体层44材料氧化铟锌。

第三氧化物半导体层材料层采用溅射技术或等离子体化学气相沉积(PECVD)技术形成;利用曝光、显影、刻蚀等常见的构图工艺来进行图形化,形成第一氧化物半导体层41、第二氧化物半导体层42、第三氧化物半导体层43以及第一通孔1,第一通孔1将第三半氧化物半导体层43分割成两部分,导电沟道无法形成在第三半氧化物半导体层43内,第三半氧化物半导体层43电导率大于第一半氧化物半导体层41,在导通状态下为导电沟道及时提供充足的载流子,提高响应速度,有利于维持平衡状态,抑制热载流子退化,保持晶体管性质稳定;第二半导体电导率42小于第一半氧化物半导体层41在晶体管截止状态下第二半氧化物半导体层42抑制第三半氧化物半导体层43的载流子进入第一半氧化物半导体层41,抑制截止电流增大。

(5)在第三氧化物半导体层43上以及第一通孔1内形成刻蚀阻挡材料层,并进行图形化,在刻蚀阻挡材料层上形成位于第一通孔两侧的两个第二通孔2,形成刻蚀阻挡层50;

刻蚀阻挡材料层由PECVD等常见半导体工艺形成,再利用曝光、显影、刻蚀等常见的构图工艺来进行图形化,其材料为氧化硅、氮化硅、氮氧化硅或者其混合物,保护处于源漏电极之间的半导体层导电沟道部分不受显影液和刻蚀液的侵蚀影响。

(6)沿着刻蚀阻挡层50中的两个第二通孔2进一步图形化穿透第二氧化物半导体材层以及第三氧化物半导体层,形成两个贯穿孔3,漏出第一氧化物半导体层41;

继续通过曝光、显影、刻蚀等构图工艺来进行图形化。

(7)在所述刻蚀阻挡层50上形成电极材料层,并进行图形化,得到源极60和漏极70,源极60和漏极70通过两个贯穿孔3与第一氧化物半导体层41相连。

所述源极60和漏极70,可通过曝光、显影、刻蚀以及溅镀等艺来形成,其材料可为:铝(Al),铜(Cu),钼(Mo),钛(Ti),银(Ag),金(Au),钽(Ta),钨(W),铬(Cr)或其合金。

本实施例与源极60以及漏极70相连的第一半氧化物半导体层41不受刻蚀阻挡层50形成过程的影响,表面未受破坏,所以本发明氧化物薄膜晶体管的电学性质良好。

本实施例形成的氧化物薄膜晶体管,包括:基板10,在基板10上的栅极20,在基板10上覆盖栅极20以及基板10的栅绝缘层30,在栅绝缘层30上的第一半氧化物半导体层41,还包括第一半氧化物半导体层上的第二半氧化物半导体层42,第二半氧化物半导体层43上的第三半氧化物半导体层43,第三半氧化物半导体层中的第一通孔1,在第三氧化物半导体层43上以及第一通孔内1的刻蚀阻挡层50,贯穿刻蚀阻挡层50、第三氧化物半导体层43以及第二氧化物半导体层42的位于第一通孔1两侧的两个贯穿孔3,源极60和漏极70形成在刻蚀阻挡层50上,通过两个贯穿孔3与第一氧化物半导体层41相连。

实施例2

见图3所示,本实施例的氧化物薄膜晶体管的制作方法在实施例1基础上还包括在第一半氧化物半导体层41与第二半氧化物半导体层42之间形成第四半氧化物半导体层44,第四半氧化物半导体层44电导率为d,d<a。

具有的,第四半氧化物半导体层44材料为氧化镓锌,在实施例1第(2)步之后加入一步,在第一氧化物半导体材料层上形成电导率为d的不第四氧化物半导体材料层,d<a;第(3)步改为在第四氧化物半导体材料层上形成电导率为b的第二氧化物半导体材料层,b<a;第(4)步改为在第二氧化物半导体材料层上形成电导率为c的第三氧化物半导体材料层,c>a,并进行图形化,得到第一氧化物半导体层41、第四氧化物半导体层44,第二氧化物半导体层42以及第三氧化物半导体层43,第三氧化物半导体层中形成一个第一通孔1;

本实施例氧化物薄膜晶体管在实施例1的基础上还包括在第一半氧化物半导体层41与第二半氧化物半导体层42之间的第四半氧化物半导体层44,第四半氧化物半导体层44电导率为d,d<a,第四半氧化物半导体层44导电率小第一氧化物半导体层41,抑制光生载流子向源极60或漏极70移动,减小其对器件性能的影响,提高晶体管稳定性。

实施例3

见图4所示,本实施例的氧化物薄膜晶体管的制作方法在实施例1基础上还包括栅绝缘层30和第一半氧化物半导体层41之间形成第五半氧化物半导体层45,第五半氧化物半导体层45电导率为e,e<a。

具有的,第五半氧化物半导体层45材料为氧化镓锌,在实施例1第(2)步之前加入一步,在栅绝缘层30上形成电导率为e的不第五氧化物半导体材料层,e<a;第(2)步改为第五氧化物半导体材料层上形成电导率为a的第一氧化物半导体层材料层;第(4)步改为在第二氧化物半导体材料层上形成电导率为c的第三氧化物半导体材料层,c>a,并进行图形化,得到第五氧化物半导体层45,第一氧化物半导体层41,第二氧化物半导体层42以及第三氧化物半导体层43,第三氧化物半导体层中形成一个第一通孔1;

本实施例氧化物薄膜晶体管在实施例1的基础上还包括在栅绝缘层30和第一半氧化物半导体层之间41形成第五半氧化物半导体层45,第五半氧化物半导体层45电导率为e,e<a,第五半氧化物半导体层45导电率小第一氧化物半导体层41,抑制光生载流子向栅极20移动,减小其对器件性能的影响,提高晶体管稳定性。

实施例4

见图5所示,本实施例的氧化物薄膜晶体管的制作方法在实施例1基础上还包括栅绝缘层30和第一半氧化物半导体层41之间形成第五半氧化物半导体层45,第五半氧化物半导体层45电导率为e,e<a;以及在第一半氧化物半导体层41与第二半氧化物半导体层42之间形成第四半氧化物半导体层44,第四半氧化物半导体层44电导率为d,d<a。

具有的,第五半氧化物半导体层45材料以及第四半氧化物半导体层44材料均为氧化镓锌,在实施例1第(2)步之前加入一步,在栅绝缘层30上形成电导率为e的不第五氧化物半导体材料层,e<a;第(2)步改为第五氧化物半导体材料层上形成电导率为a的第一氧化物半导体层材料层;(2)步之后加入一步,在第一氧化物半导体材料层上形成电导率为d的不第四氧化物半导体材料层,d<a;第(3)步改为在第四氧化物半导体材料层上形成电导率为b的第二氧化物半导体材料层,b<a;第(4)步改为在第二氧化物半导体材料层上形成电导率为c的第三氧化物半导体材料层,c>a,并进行图形化,得到第五氧化物半导体层45,第一氧化物半导体层41,第四氧化物半导体层44,第二氧化物半导体层42以及第三氧化物半导体层43,第三氧化物半导体层中形成一个第一通孔1;

本实施例的氧化物薄膜晶体管在实施例1的基础上还包括在栅绝缘层30和第一半氧化物半导体层之间41形成第五半氧化物半导体层45,第五半氧化物半导体层45电导率为e,e<a,以及在第一半氧化物半导体层41与第二半氧化物半导体层42之间形成第四半氧化物半导体层44,第四半氧化物半导体层44电导率为d,d<a。第四半氧化物半导体层44以及第五半氧化物半导体层45导电率小第一氧化物半导体层41,抑制光生载流子向源极60、漏极70以及栅极20移动,减小其对器件性能的影响,提高晶体管稳定性。

一种氧化物薄膜晶体管的制作方法及氧化物薄膜晶体管专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0