专利摘要

本发明公开了一种整竹密实地板的加工方法。首先,新鲜的竹段经剖片、去内节、软化处理和展平工序制成平板竹片,再经压刨刨平,制成整竹地板坯料;其次,整竹地板坯料经加压浸渍、沥胶后,整齐地码放在钢制固化槽内,送入预压机加压密实;最后,将装载了整竹密实地板坯料堆垛的钢制固化槽,送入木材干燥窑干燥固化后,在室温条件下放置10~20天后,送入四面刨和双端铣加工,再经砂光和上漆工序,制成整竹密实地板成品。本发明能够消除展平整竹地板内部因高温软化产生的内应力,提高整竹地板产品的尺寸稳定性,降低整竹地板产品翘曲变形的发生机率,因此具有广阔的市场发展前景。

权利要求

1. 一种整竹密实地板的加工方法,其特征在于:包括如下步骤:

步骤1:新鲜的竹段经剖片、去内节、软化处理和展平工序制成平板竹片,再经双面压刨刨平,制成厚度控制在17mm的整竹地板坯料,备用;

步骤2:将步骤1得到的整竹地板坯料整齐地码放在金属罐内,在整竹地板坯料的堆垛顶层上加重物压制,将水溶性酚醛树脂与水按体积比为1:1.5~2稀释,调匀后倒入金属罐内,胶液的液面高出整竹地板坯料堆垛顶层10cm,关闭金属罐的开口;

步骤3:打开密闭金属罐上方与空压机连接管的球型阀门开关,打开空压机电源开关并开始向密闭金属罐内注入压缩空气,空压机上的压力表的压力控制在1~2MPa;

步骤4:在空压机对密闭金属罐加压10~30分钟后,从密闭金属罐的观察孔发现胶液的液面下降到与整竹地板坯料堆垛顶层高度持平后,关闭空压机,打开密闭金属罐的开口,用叶片泵将密闭金属罐内剩余的酚醛树脂抽回储胶槽,将整竹地板坯料取出,放入专用的沥网上沥胶;

步骤5:待放在沥网上的整竹地板坯料不再出现向下滴落的胶滴后,取出整竹地板坯料,整齐地码放在钢制固化槽中,每码放一层的整竹地板坯料就覆盖一层玻璃纤维布;

步骤6:待全部的整竹地板坯料在钢制固化槽内码放完毕后,在整竹地板坯料堆垛表层覆盖10mm厚度的钢板盖,送入预压机加压密实,预压机的加压压力为1~2MPa,加压时间为3~5分钟,得到整竹密实地板坯料;

步骤7:用插销螺栓从钢制固化槽的侧边通孔插入,固定在表层钢板之上,松开预压机顶缸,用叉车取出整个装载了整竹密实地板坯料堆垛的钢制固化槽,送入木材干燥窑干燥固化,干燥固化的温度为135~145℃,干燥固化时间24~48小时;

步骤8:完成了整竹密实地板坯料的干燥固化工序后,用叉车取出钢制固化槽,在室温条件下放置10~20天后,打开钢制固化槽,取出整竹密实地板坯料;

步骤9:将步骤8得到的整竹密实地板坯料送入四面刨和双端铣,制成长×宽×厚为920mm×92mm×16mm的整竹密实地板,备用;

步骤10:将步骤9得到的整竹密实地板通过砂光机进行表面砂光后,涂刷光固化耐磨漆,待其表面的光固化耐磨漆完全固化后,按制成的整竹密实地板质量检验分等,制成整竹密实地板成品。

2. 根据权利要求1所述的一种整竹密实地板的加工方法,其特征在于:步骤1中所述的竹段为小头竹壁厚度19~22mm之间的竹段。

3. 根据权利要求1所述的一种整竹密实地板的加工方法,其特征在于:步骤2中所述水溶性酚醛树脂的配方:苯酚、甲醛和NaOH的质量比为1:2.9:0.33,固化物含量48wt%,游离甲醛含量<0.16wt%,树脂pH值8.9。

4. 根据权利要求1所述的一种整竹密实地板的加工方法,其特征在于:步骤5中,在码放整竹地板坯料的过程中,左右整竹地板坯料之间留有5~8mm的间隙。

5. 根据权利要求1所述的一种整竹密实地板的加工方法,其特征在于:步骤5中所述的玻璃纤维布为南京中材科技股份有限公司生产的玻璃纤维布SW80B-90b,且该玻璃纤维布在使用前应先涂刷甲基硅油脱模剂,双面涂刷量为200g/m2。

说明书

技术领域

本发明属于竹材加工技术领域,具体涉及一种整竹密实地板的加工方法。

背景技术

利用竹材高温软化技术制备整竹地板,虽然有竹材利用率高、产品美观漂亮等多种优点;但仍有竹材应力大、产品易翘曲变形的缺点存在,影响了整竹地板的使用范围和领域。

利用加压浸渍的方法,在展平的整竹地板坯料中浸渍酚醛树脂胶液;再利用钢制固化槽固化技术,制成整竹密实地板成品。该项技术能够消除展平整竹地板内部因高温软化产生的内应力,提高整竹地板产品的尺寸稳定性,降低整竹地板产品翘曲变形的发生机率,因此具有广阔的市场发展前景。

发明内容

本发明的目的在于提供一种整竹密实地板的加工方法。该方法利用加压浸渍的方法,在展平的整竹地板坯料中浸渍酚醛树脂胶液;再利用钢制固化槽固化技术,制成整竹密实地板成品。该项技术能够消除展平整竹地板内部因高温软化产生的内应力,提高整竹地板产品的尺寸稳定性,降低整竹地板产品翘曲变形的发生机率,因此具有广阔的市场发展前景。

为实现上述目的,本发明采用如下技术方案:

一种整竹密实地板的加工方法包括如下步骤:

步骤1:新鲜的竹段经剖片、去内节、软化处理和展平工序制成平板竹片,再经双面压刨刨平,制成厚度控制在17mm的整竹地板坯料,备用;

步骤2:将步骤1得到的整竹地板坯料整齐地码放在金属罐内,在整竹地板坯料的堆垛顶层上加重物压制,将水溶性酚醛树脂与水按体积比为1:1.5~2稀释,调匀后倒入金属罐内,胶液的液面高出整竹地板坯料堆垛顶层10cm,关闭金属罐的开口;

步骤3:打开密闭金属罐上方与空压机连接管的球型阀门开关,打开空压机电源开关并开始向密闭金属罐内注入压缩空气,空压机上的压力表的压力控制在1~2MPa;

步骤4:在空压机对密闭金属罐加压10~30分钟后,从密闭金属罐的观察孔发现胶液的液面下降到与整竹地板坯料堆垛顶层高度持平后,关闭空压机,打开密闭金属罐的开口,用叶片泵将密闭金属罐内剩余的酚醛树脂抽回储胶槽,将整竹地板坯料取出,放入专用的沥网上沥胶;

步骤5:待放在沥网上的整竹地板坯料不再出现向下滴落的胶滴后,取出整竹地板坯料,整齐地码放在钢制固化槽中,每码放一层的整竹地板坯料就覆盖一层玻璃纤维布;

步骤6:待全部的整竹地板坯料在钢制固化槽内码放完毕后,在整竹地板坯料堆垛表层覆盖10mm厚度的钢板盖,送入预压机加压密实,预压机的加压压力为1~2MPa,加压时间为3~5分钟,得到整竹密实地板坯料;

步骤7:用插销螺栓从钢制固化槽的侧边通孔插入,固定在表层钢板之上,松开预压机顶缸,用叉车取出整个装载了整竹密实地板坯料堆垛的钢制固化槽,送入木材干燥窑干燥固化,干燥固化的温度为135~145℃,干燥固化时间24~48小时;

步骤8:完成了整竹密实地板坯料的干燥固化工序后,用叉车取出钢制固化槽,在室温条件下放置10~20天后,打开钢制固化槽,取出整竹密实地板坯料;

步骤9:将步骤8得到的整竹密实地板坯料送入四面刨和双端铣,制成920mm×92mm×16mm(长×宽×厚)的整竹密实地板,备用;

步骤10:将步骤9得到的整竹密实地板通过砂光机进行表面砂光后,涂刷光固化耐磨漆,待其表面的光固化耐磨漆完全固化后,按制成的整竹密实地板质量检验分等,制成整竹密实地板成品。

步骤1中所述的竹段为小头竹壁厚度在19~22mm之间的竹段。

所述步骤2中在金属罐内码放整竹地板坯料的过程中,在整竹地板坯料的堆垛顶层上加重物加以压制的目的是:防止因胶液加入后整竹地板坯料浮起影响胶液的浸渍效率。

步骤2中所述水溶性酚醛树脂的配方:苯酚、甲醛和NaOH的质量比为1:2.9:0.33,固化物含量48wt%,游离甲醛含量<0.16wt%,树脂pH值8.9。

所述步骤2中倒入金属罐内的胶液液面高出整竹地板坯料堆垛顶层10cm的目的是:防止在整竹地板坯料的浸渍过程中,因整竹地板坯料吸收胶液后造成胶液液面下降,顶层整竹地板坯料露出胶液液面,无法吸收到足够数量胶液。

所述步骤4中在空压机对密闭金属罐加压10~30分钟后,从密闭金属罐的观察孔发现胶液的液面下降到与整竹地板坯料堆垛顶层高度持平后,整竹地板坯料的酚醛树脂浸渍量达到50~80%,且分布均匀,达到预定的浸渍目标。

所述步骤4中完成整竹地板坯料的酚醛树脂胶的浸渍工作后,用叶片泵将密闭金属罐内剩余的酚醛树脂胶抽回储胶槽,为了降低整竹密实地板的综合成本,该胶可重复使用,不足部分可用新配制的胶液补充。

所述步骤5中为了防止整竹地板坯料在固化过程中发生左右沾粘的问题,在码放整竹地板坯料的过程中,左右整竹地板坯料之间留有5~8mm的间隙。

所述步骤5中为了防止整竹地板坯料在固化过程中层与层之间发生沾粘,每码放一层的整竹地板坯料必须覆盖一层玻璃纤维布,所述玻璃纤维布为南京中材科技股份有限公司生产的玻璃纤维布SW80B-90b,且该玻璃纤维布在使用前应先涂刷脱模剂(甲基硅油),涂刷量:200g/m2(双面)。

所述步骤8中完成整竹密实地板坯料的干燥固化工序后,将钢制固化槽从木材干燥窑中运出,在室温条件下放置10~20天再打开的目的是消除整竹密实地板坯料在固化过程中产生的内应力,防止整竹密实地板坯料产生翘曲变形的问题。

本发明的有益效果在于:提供一种整竹密实地板的加工方法,该方法利用加压浸渍的方法,在展平的整竹地板坯料中浸渍酚醛树脂胶液;再利用钢制固化槽固化技术,制成整竹密实地板成品。该项技术能够消除展平整竹地板内部因高温软化产生的内应力,提高整竹地板产品的尺寸稳定性,降低整竹地板产品翘曲变形的发生机率,因此具有广阔的市场发展前景。

附图说明

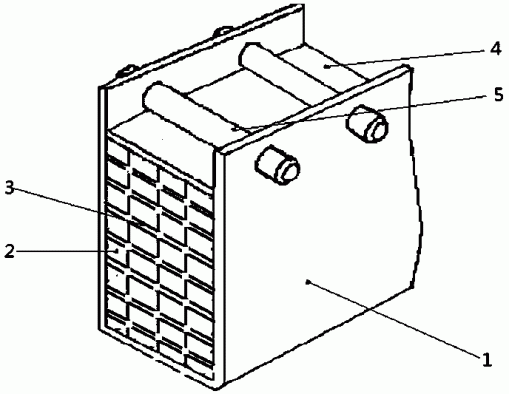

图1为本发明的钢制固化槽装配示意图;其中:1为钢制固化槽槽体,2为整竹地板坯料,3为玻璃纤维布,4为10mm钢盖板,5为固定的插销螺栓。

具体实施方式

以下结合具体实施例对本发明做进一步说明,但本发明不仅仅限于这些实施例。

具体实施例:

实施例1

一种整竹密实地板的加工方法包括如下步骤:

步骤1:取小头竹壁厚度为19~22mm的竹段,经剖片、去内节、软化处理和展平工序制成平板竹片,再经双面压刨刨平,制成厚度控制在17mm的整竹地板坯料,备用;

步骤2:将步骤1得到的整竹地板坯料整齐地码放在金属罐内,在整竹地板坯料的堆垛顶层上加重物压制,将水溶性酚醛树脂与水按体积比为1:1.5稀释,调匀后倒入金属罐内,胶液的液面高出整竹地板坯料堆垛顶层10cm,关闭金属罐的开口;所述水溶性酚醛树脂的配方:苯酚、甲醛和NaOH的质量比为1:2.9:0.33,固化物含量48wt%,游离甲醛含量<0.16wt%,树脂pH值8.9;

步骤3:打开密闭金属罐上方与空压机连接管的球型阀门开关,打开空压机电源开关并开始向密闭金属罐内注入压缩空气,空压机上的压力表的压力控制在1MPa;

步骤4:在空压机对密闭金属罐加压30分钟后,从密闭金属罐的观察孔发现胶液的液面下降到与整竹地板坯料堆垛顶层高度持平后,关闭空压机,打开密闭金属罐的开口,用叶片泵将密闭金属罐内剩余的酚醛树脂抽回储胶槽,将整竹地板坯料取出,放入专用的沥网上沥胶;

步骤5:待放在沥网上的整竹地板坯料不再出现向下滴落的胶滴后,取出整竹地板坯料,整齐地码放在钢制固化槽中,在码放过程中,左右整竹地板坯料之间应留有5mm的间隙,每码放一层的整竹地板坯料就覆盖一层玻璃纤维布;所述玻璃纤维布为南京中材科技股份有限公司生产的玻璃纤维布SW80B-90b,在使用前先涂刷脱模剂(甲基硅油),涂刷量:200g/m2(双面);

步骤6:待全部的整竹地板坯料在钢制固化槽内码放完毕后,在整竹地板坯料堆垛表层覆盖10mm厚度的钢板盖,送入预压机加压密实,预压机的加压压力为1MPa,加压时间为5分钟,得到整竹密实地板坯料;

步骤7:用插销螺栓从钢制固化槽的侧边通孔插入,固定在表层钢板之上,松开预压机顶缸,用叉车取出整个装载了整竹密实地板坯料堆垛的钢制固化槽,送入木材干燥窑干燥固化,干燥固化的温度为135℃,干燥固化时间48小时;

步骤8:完成了整竹密实地板坯料的干燥固化工序后,用叉车取出钢制固化槽,在室温条件下放置10天后,打开钢制固化槽,取出整竹密实地板坯料;

步骤9:将步骤8得到的整竹密实地板坯料送入四面刨和双端铣,制成920mm×92mm×16mm(长×宽×厚)的整竹密实地板,备用;

步骤10:将步骤9得到的整竹密实地板通过砂光机进行表面砂光后,涂刷光固化耐磨漆,待其表面的光固化耐磨漆完全固化后,按制成的整竹密实地板质量检验分等,制成整竹密实地板成品。

实施例2

步骤1:取小头竹壁厚度为19~22mm的竹段,经剖片、去内节、软化处理和展平工序制成平板竹片,再经双面压刨刨平,制成厚度控制在17mm的整竹地板坯料,备用;

步骤2:将步骤1得到的整竹地板坯料整齐地码放在金属罐内,在整竹地板坯料的堆垛顶层上加重物压制,将水溶性酚醛树脂与水按体积比为1:2稀释,调匀后倒入金属罐内,胶液的液面高出整竹地板坯料堆垛顶层10cm,关闭金属罐的开口;所述水溶性酚醛树脂的配方:苯酚、甲醛和NaOH的质量比为1:2.9:0.33,固化物含量48wt%,游离甲醛含量<0.16wt%,树脂pH值8.9;

步骤3:打开密闭金属罐上方与空压机连接管的球型阀门开关,打开空压机电源开关并开始向密闭金属罐内注入压缩空气,空压机上的压力表的压力控制在2MPa;

步骤4:在空压机对密闭金属罐加压10分钟后,从密闭金属罐的观察孔发现胶液的液面下降到与整竹地板坯料堆垛顶层高度持平后,关闭空压机,打开密闭金属罐的开口,用叶片泵将密闭金属罐内剩余的酚醛树脂抽回储胶槽,将整竹地板坯料取出,放入专用的沥网上沥胶;

步骤5:待放在沥网上的整竹地板坯料不再出现向下滴落的胶滴后,取出整竹地板坯料,整齐地码放在钢制固化槽中,在码放过程中,左右整竹地板坯料之间应留有8mm的间隙,每码放一层的整竹地板坯料就覆盖一层玻璃纤维布;所述玻璃纤维布为南京中材科技股份有限公司生产的玻璃纤维布SW80B-90b,在使用前先涂刷脱模剂(甲基硅油),涂刷量:200g/m2(双面);

步骤6:待全部的整竹地板坯料在钢制固化槽内码放完毕后,在整竹地板坯料堆垛表层覆盖10mm厚度的钢板盖,送入预压机加压密实,预压机的加压压力为1.5MPa,加压时间为4分钟,得到整竹密实地板坯料;

步骤7:用插销螺栓从钢制固化槽的侧边通孔插入,固定在表层钢板之上,松开预压机顶缸,用叉车取出整个装载了整竹密实地板坯料堆垛的钢制固化槽,送入木材干燥窑干燥固化,干燥固化的温度为145℃,干燥固化时间24小时;

步骤8:完成了整竹密实地板坯料的干燥固化工序后,用叉车取出钢制固化槽,在室温条件下放置20天后,打开钢制固化槽,取出整竹密实地板坯料;

步骤9:将步骤8得到的整竹密实地板坯料送入四面刨和双端铣,制成920mm×92mm×16mm(长×宽×厚)的整竹密实地板,备用;

步骤10:将步骤9得到的整竹密实地板通过砂光机进行表面砂光后,涂刷光固化耐磨漆,待其表面的光固化耐磨漆完全固化后,按制成的整竹密实地板质量检验分等,制成整竹密实地板成品。

实施例3

步骤1:取小头竹壁厚度为19~22mm的竹段,经剖片、去内节、软化处理和展平工序制成平板竹片,再经双面压刨刨平,制成厚度控制在17mm的整竹地板坯料,备用;

步骤2:将步骤1得到的整竹地板坯料整齐地码放在金属罐内,在整竹地板坯料的堆垛顶层上加重物压制,将水溶性酚醛树脂与水按体积比为1:1.8稀释,调匀后倒入金属罐内,胶液的液面高出整竹地板坯料堆垛顶层10cm,关闭金属罐的开口;所述水溶性酚醛树脂的配方:苯酚、甲醛和NaOH的质量比为1:2.9:0.33,固化物含量48wt%,游离甲醛含量<0.16wt%,树脂pH值8.9;

步骤3:打开密闭金属罐上方与空压机连接管的球型阀门开关,打开空压机电源开关并开始向密闭金属罐内注入压缩空气,空压机上的压力表的压力控制在1.5MPa;

步骤4:在空压机对密闭金属罐加压20分钟后,从密闭金属罐的观察孔发现胶液的液面下降到与整竹地板坯料堆垛顶层高度持平后,关闭空压机,打开密闭金属罐的开口,用叶片泵将密闭金属罐内剩余的酚醛树脂抽回储胶槽,将整竹地板坯料取出,放入专用的沥网上沥胶;

步骤5:待放在沥网上的整竹地板坯料不再出现向下滴落的胶滴后,取出整竹地板坯料,整齐地码放在钢制固化槽中,在码放过程中,左右整竹地板坯料之间应留有6mm的间隙,每码放一层的整竹地板坯料就覆盖一层玻璃纤维布;所述玻璃纤维布为南京中材科技股份有限公司生产的玻璃纤维布SW80B-90b,在使用前先涂刷脱模剂(甲基硅油),涂刷量:200g/m2(双面);

步骤6:待全部的整竹地板坯料在钢制固化槽内码放完毕后,在整竹地板坯料堆垛表层覆盖10mm厚度的钢板盖,送入预压机加压密实,预压机的加压压力为2MPa,加压时间为3分钟,得到整竹密实地板坯料;

步骤7:用插销螺栓从钢制固化槽的侧边通孔插入,固定在表层钢板之上,松开预压机顶缸,用叉车取出整个装载了整竹密实地板坯料堆垛的钢制固化槽,送入木材干燥窑干燥固化,干燥固化的温度为140℃,干燥固化时间36小时;

步骤8:完成了整竹密实地板坯料的干燥固化工序后,用叉车取出钢制固化槽,在室温条件下放置15天后,打开钢制固化槽,取出整竹密实地板坯料;

步骤9:将步骤8得到的整竹密实地板坯料送入四面刨和双端铣,制成920mm×92mm×16mm(长×宽×厚)的整竹密实地板,备用;

步骤10:将步骤9得到的整竹密实地板通过砂光机进行表面砂光后,涂刷光固化耐磨漆,待其表面的光固化耐磨漆完全固化后,按制成的整竹密实地板质量检验分等,制成整竹密实地板成品。

依据本发明生产的整竹密实地板,具有投资少,见效快的特点。该方法利用加压浸渍的方法,在展平的整竹地板坯料中浸渍酚醛树脂胶液;再利用钢制固化槽固化技术,制成整竹密实地板成品。该项技术能够消除展平整竹地板内部因高温软化产生的内应力,提高整竹地板产品的尺寸稳定性,降低整竹地板产品翘曲变形的发生机率,因此具有广阔的市场发展前景。

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

一种整竹密实地板的加工方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0