专利摘要

本发明提供了一种强制内混式催化裂化催化剂外取热器,在该取热器内部的底部设置有至少两个气体分布器,每个气体分布器能单独通入流化气体并能控制气体流量;在气体分布器上方设置有多根垂直安放的取热管;除气体分布器和取热管以及它们的配套固定部件外,所述取热器内部不设其他内构件。本发明通过控制至少两个分布器不同的气体流量,造成取热器内部不同横截面区域内表观气速和床层密度的不同,强化颗粒在床层内的内循环,从而增强颗粒在换热壁面的更新速度,有效提高颗粒与壁面的换热效率。本发明的取热器结构简单、换热效率高、调节灵活,还可作为催化裂化再生剂调温器。本发明同时提供了包含本发明的取热器的催化裂化装置及催化裂化方法。

说明书

技术领域技术领域

本发明是关于一种催化裂化催化剂换热设备,具体是关于一种强制内混式催化裂化催化剂外取热器,该外取热器也可用作催化裂化再生催化剂调温器,属于石油化工技术领域。

技术背景背景技术

在石油炼制行业,催化裂化是重要的石油二次加工过程之一,催化裂化过程中,在高温环境下及分子筛催化剂的催化作用下,重质的大分子石油烃类裂化成小分子烃类。在我国,催化裂化是最重要的重质油轻质化手段,我国绝大多数的商品汽油以及很大一部分的商品柴油和化工原料均来自催化裂化。

催化裂化装置是热平衡操作的,即反应系统所需的热量需要由再生烧焦过程来提供。随着催化裂化原料的重质化和劣质化,生焦量的不断增大致使烧焦过程产生的热量远大于反应系统所需的热量,因此必须通过催化剂换热设备取走再生器中过剩的热量,以满足催化裂化装置热平衡的需要。

催化裂化装置催化剂换热设备一般有内取热器和外取热器两种,内取热器取热管设置在再生器床层内,外取热器一般是一个设置在再生器外部、内部安装有取热管的流化床,用以取走部分催化剂的热量后将催化剂再返回再生器再生。由于相比于内取热器,外取热器取热量调节更加灵活,因此目前催化裂化装置一般都采用外取热器。

催化剂换热设备涉及到流化床中颗粒和取热管壁面之间换热,影响颗粒和取热管壁面换热效率的主要因素有床层密度、换热面积以及颗粒的混合强度。研究表明,随着床层内部表观气速的增加,颗粒与取热管壁面之间的换热系数先增大后减小,这主要涉及到床层密度和颗粒的混合强度两个影响因素之间的博弈过程。在较低气速下,表观气速的增加会显著强化颗粒的混合强度,虽然床层密度降低,但换热系数是增大的,表明颗粒混合强度的影响是主导的。在较高气速下,床层密度的影响是主导的,虽然表观气速的增加也会致使颗粒混合强度的进一步增加,但换热系数却呈降低的趋势。

现有技术中关于催化裂化外取热器的研究报道大多是为解决换热设备的可靠性问题,对于强化换热效率方面并没有深入研究或效果不显著。例如,中国专利01275334.3提出了一种带有钉头换热管的外取热器,相比传统的翅片管换热管,这种钉头换热管可以消除换热管翅片造成的在换热管上的“死夹层”,以强化换热管的换热效率,且可使之具有更好的耐磨性和可靠性;中国专利200420075253.7提出了一种新型的翅片换热管,该翅片换热管由基管和纵向翅片组成,翅片为双头螺旋线对错布置,垂直设置在基管的外表面上,长度较小,使用这种翅片管,可消除翅片焊接所导致的应力集中问题,从而延长换热管的使用寿命;中国专利200620032695.2提出了一种可拆分式外取热器,该取热器包含两个连接法兰,可以使两部分换热管单独拆装,以方便取热管的检修和更换。中国专利200720091980.5提出了一种斜插式外取热器,该取热器内设置一系列斜插的取热管,取热管上设有竖直方向的肋片,用以增大传热面积,这种取热器中取热管的长度较传统的取热管短,有利于延长其使用寿命,但是,这种倾斜式取热管取热效率一般较低,因为其下方往往有气垫产生,而上方则会产生一定的颗粒流化死区,将很大程度上降低取热管的整体换热效率。

中国专利200410033932.2提出了一种气固环流取热器,其可用于催化裂化再生的催化剂外取热过程,该取热器是在圆罐型的壳体内部下部设置与壳体同轴的上下开口的导流筒,导流筒由呈圆周状排列的取热管及其外壁上沿轴向设置的翅片互相搭接围成;导流筒将取热器内部流化床分隔成内部的导流筒区及外围的环形区两个流动区域,在两个流动区域分别设置流化气体分布器,并在取热器内部上部设置漏斗形的多孔筛板,多孔筛板末端向下竖设中心下料管向下延伸到导流筒区底部,该现有技术中,是通过控制较高的导流筒区表观气速和较低的环形区表观气速,实现颗粒在导流筒区与环形区之间形成环流流动,从而提高取热管束外的气固两相对流传热系数,减少对流热阻,达到强化对流传热过程、提高传热效果的目的。在该200410033932.2记载的取热器中,取热管隔流筒以及多孔筛板和下料管均是必须的内构件。而所述取热管隔流筒的设置一方面限制了单位空间内的取热面积,不利于取热效率的进一步提高;另一方面,由于催化裂化装置往往需要在长周期(3~5年)内安全可靠运行,由于设备失效导致非计划停工所造成的损失很容易抵消新设备带来的经济效益,隔流筒的存在无疑增加了设备制造的困难和潜在的应用风险。而所设置的多孔筛板和下料管,主要是便于将热催化剂首先引入隔流筒内环区域底部,并使底部的流化气体在不影响催化剂流动的基础上穿过进而从取热器顶部流出,这一结构设计更进一步增加了取热设备的复杂度和制造难度。

因此,有必要对催化裂化催化剂换热设备进一步研究,提供新的取热器,以提高换热效率并降低设备的制造难度和应用难度。

发明内容发明内容

本发明的一个目的在于提供一种催化裂化催化剂换热设备,其具体是一种催化裂化催化剂外取热器,其结构简单,易于制造和应用,并能有效提高换热效率,实现以更小的设备达到所需的取热负荷,降低设备制造成本。

本发明的另一目的在于提供一种利用本发明所述的催化裂化催化剂外取热器对催化裂化催化剂进行取热的方法,以增大取热量调节度,提高取热效率。

本发明的另一目的在于提供所述的催化裂化催化剂外取热器作为催化裂化再生剂调温器的应用,用以方便灵活地调节再生剂的温度,从而可提高催化裂化的剂油比,达到改善产品分布的目的。

本发明的另一目的在于提供一种催化裂化装置,其包含有本发明所述的催化剂再生器外取热器和/或催化剂调温器,以提高装置的盈利能力。

本发明的另一目的在于提供一种利用所述的包含有本发明所述的催化剂再生器外取热器和/或催化剂调温器的催化裂化装置进行催化裂化的方法。

一方面,本发明提供了一种催化裂化催化剂换热设备,其具体是一种强制内混式催化裂化催化剂外取热器,该取热器包括圆罐型的壳体(筒体),所述壳体的上部设有催化剂进口以及气体出口,底部设有催化剂出口,壳体内部形成取热器的内部取热空间,其中:

在取热器内部的底部设置有至少两个气体分布器,且每个气体分布器能单独通入流化气体并能单独控制气体流量;

在取热器内部的气体分布器上方设置有多根垂直安放的取热管;

除气体分布器和取热管以及它们的配套固定部件外,所述取热器内部不设其他内构件。

另一方面,本发明还提供了一种对催化裂化催化剂进行取热的方法,该方法包括:利用本发明所述的强制内混式催化裂化催化剂外取热器,控制至少两个气体分布器具有不同的气体流量,使取热器内部横截面区域内形成不均匀的表观气速和床层密度,强化颗粒在取热器床层内的内循环,从而强化传热效率、增大取热量调节度,提高取热效率。

本发明的催化裂化催化剂外取热器,在传统的取热器内部的底部设置了至少两个气体分布器,且除气体分布器和取热管以及它们的配套固定部件(用以固定气体分布器和取热管的部件)外,所述取热器内部不设其他内构件,所述的气体分布器和取热管以及它们的配套固定部件均可采用所属领域中的常规部件,结构简单,易于制造和应用。并且,本发明的取热器能通过控制至少两个气体分布器具有不同的气体流量,使取热器内部横截面区域内形成不均匀的表观气速和床层密度(取热器内部横截面区域内具有不同的表观气速和床层密度),在密度差的作用下,床层内会形成颗粒内循环,从而增强颗粒在换热壁面的更新速度,以更有效地提高颗粒与壁面的换热效率。

本发明中,主要是通过强化颗粒的混合强度以达到强化颗粒和壁面传热效率的目的。通常,颗粒混合强度和流化床内气泡的运动相关,气泡的数量和分布均对颗粒的混合强度具有显著的影响。随着气体表观气速的增大,流化床内气泡的数量不断增加,导致颗粒混合强度持续强化,这也是低气速流化床内颗粒和壁面换热系数随表观气速增大而增大的原因。本发明中强化颗粒混合的方法主要是通过增大气泡分布的不均匀性实现的。在气固流化床中,由于气泡分布的不均匀性,流化床中颗粒会自发地产生内循环流动,通常被称为“湾流”,流化床直径的增大、气体分布的不均匀均会加剧这一效应。颗粒内循环强度的增大对气固之间的接触传质是非常不利的,在强调气固高效接触的流化床反应器中,人们往往采用各种手段避免其发生。但是,本发明中却是利用强化这一效应显著地改善流化床内颗粒与壁面的换热性能,也因此本发明的取热器称为一种强制内混式催化裂化催化剂外取热器。

本发明中,是利用设置至少两个气体分布器,所述的至少两个气体分布器设置在取热器底部的不同位置,可以同高度或不同高度设置,或是同心或不同心设置,通过控制至少两个气体分布器具有不同的气体流量,从而实现取热器内部横截面区域内形成不均匀的表观气速和床层密度,利用不均匀气体分布实现强化颗粒混合强度从而达到强化颗粒和壁面传热效率。根据本发明的优选具体实施方案,本发明中,所述气体分布器是包括布置在取热器内部轴向中心区的中心气体分布器以及布置在边壁区的外围气体分布器,控制所述的中心气体分布器以及外围气体分布器具有不同的气体流量。例如可以是中心气体分布器具有较高的通气量而外围气体分布器具有较低的通气量,或者也可以是中心气体分布器具有较低的通气量而外围气体分布器具有较高的通气量。

尽管和传统外取热器不同,本发明的取热器仍属于密相下流式外取热器。根据本发明的具体实施方案,本发明中,取热器表观气速(即分布器通气量之和除以取热器筒体截面积)范围为0.2~0.7m/s。

在本发明的一具体实施方案中,本发明的强制内混式催化裂化催化剂外取热器中,所述气体分布器包括两个同心的气体分布器:布置在取热器内部轴向中心区的中心气体分布器以及布置在边壁区的外围气体分布器;所述中心气体分布器外径为取热器直径(取热器壳体内部直径)的0.4~0.7倍,且该中心气体分布器距离所述取热管底端的垂直距离为0.15~0.5倍取热器直径;所述外围气体分布器为管式气体分布器,分布环直径为取热器直径的0.7~0.95倍,且该外围气体分布器位于所述取热管底端和中心气体分布器之间,距离取热管底端的垂直距离为0.1~0.4倍取热器直径。该方案中,所述中心气体分布器与外围气体分布器在取热器内的设置高度(取热器轴向方向的位置)可以相同或不同。根据本发明的优选具体实施方案,本发明的强制内混式催化裂化催化剂外取热器中,所述中心气体分布器为板式气体分布器。更优选的,所述板式气体分布器设置变径气体喷嘴,喷嘴气体入口端直径小于出口端直径,喷嘴入口端开孔面积总和为取热器壳体横截面积的0.3%~1.0%。关于板式气体分布器的其它结构和设计要求可以参照所属领域的常规技术进行,本发明不做特殊要求。

在本发明的另一具体实施方案中,本发明的强制内混式催化裂化催化剂外取热器中,所述气体分布器包括两个同心的管式气体分布器:布置在取热器内部轴向中心区的中心气体分布器以及布置在边壁区的外围气体分布器;所述中心气体分布器分布环直径为取热器直径的0.4~0.7倍,且该中心气体分布器距离取热管底端的垂直距离为0.15~0.5倍取热器直径;所述外围气体分布器分布环直径为取热器直径的0.7~0.95倍,且该外围气体分布器距离取热管底端的垂直距离为0.15~0.5倍取热器直径。该方案中,所述中心气体分布器与外围气体分布器在取热器内的设置高度可以相同或不同。

根据本发明更优选的具体实施方案,是控制上述方案中具有较高通气量的气体分布器例如所述中心气体分布器的通入气体量占所有气体分布器通入气体量的60%~99%,控制具有较低通气量的气体分布器例如所述外围气体分布器的通入气体量占所有气体分布器通入气体量的1%~40%。也可以是控制所述中心气体分布器的通入气体量占所有气体分布器通入气体量的1%~40%而控制所述外围气体分布器的通入气体量占所有气体分布器通入气体量的60%~99%。

根据本发明的具体实施方案,本发明的强制内混式催化裂化催化剂外取热器中,取热管的根数多少以及具体布置方式可以采用传统的取热器取热管的设置,对于所属领域的技术人员而言可根据常规操作而轻易确定,本发明中对此不再进行赘述。本发明中优选的所述多根取热管在外取热器内部空间的横截面内均匀布置。

本发明提供的取热器可以更高效和更灵活地从催化裂化再生器内取热,以维持装置的热平衡。和传统单气体分布器外取热器相比,本发明的外取热器具有更大的颗粒混合强度,取热效率更高,可以实现以更小的设备达到所需的取热负荷,降低设备制造成本。另外,本发明的取热器及利用其取热的方法,由于可以通过调节中心区及外围气速的匹配关系而改变床层颗粒的混合强度,也增加了一种调节换热强度的方式,增强了调节灵活度,可以灵活控制气体分布的不均匀度和颗粒混合强度,因此其取热能力可以更灵活地调节。

由于本发明的强制内混式催化裂化催化剂外取热器具有更高的取热效率和更大的调节灵活性,本发明的取热器也可以用作催化裂化再生催化剂调温器,用以方便灵活地调节再生剂的温度(降低再生剂的温度),提高催化裂化装置的剂油比,从而达到改善产品分布的目的。换而言之,本发明还提供了所述的强制内混式催化裂化催化剂外取热器作为催化裂化再生剂调温器的应用。从另一角度,本发明还提供了一种催化裂化再生催化剂调温器,该调温器即为本发明的强制内混式催化裂化催化剂外取热器。

另一方面,本发明还提供了一种催化裂化装置,该催化裂化装置包括催化剂再生器外取热器和/或再生剂调温器,所述的催化剂再生器外取热器和/或再生剂调温器为本发明所述的强制内混式催化裂化催化剂外取热器。

在本发明的一具体实施方案中,本发明提供的催化裂化装置包括催化剂再生器外取热器,所述外取热器为本发明所述的强制内混式催化裂化催化剂外取热器,设置在催化剂再生器外,且该取热器的催化剂进口与催化剂出口均与再生器连通。相应地,本发明还提供了一种催化裂化方法,该方法包括利用所述的催化裂化装置,采用本发明所述的对催化裂化催化剂进行取热的方法对来自再生器的再生催化剂进行取热,并将取热后冷却的催化剂返回再生器中,以降低再生器的操作温度。该实施方案中,由于采用本发明所述的强制内混式催化裂化催化剂外取热器,可以更高效和更灵活地从催化裂化再生器内取热,维持装置的热平衡。

在本发明的另一具体实施方案中,本发明提供的另一种催化裂化装置包括再生剂调温器,该再生剂调温器采用本发明所述的强制内混式催化裂化催化剂外取热器,设置在催化剂再生器与催化裂化装置的催化裂化反应器之间,且该取热器的催化剂进口与再生器连通,催化剂出口与催化裂化反应器连通。相应地,本发明还提供了另一种催化裂化方法,该方法包括利用所述的包括再生剂调温器的催化裂化装置,利用所述的再生剂调温器(取热器)对来自再生器的再生催化剂进行取热,并将取热后冷却的催化剂直接送入到催化裂化反应器中进行催化裂化反应。该实施方案中,可以方便灵活地调节再生剂温度,可提高催化裂化装置的剂油比,从而改善产品分布。

综上所述,本发明提供了一种催化裂化催化剂外取热器,提供了一种更为简单的实现提升催化裂化外取热器取热效率的方法,通过利用本发明的结构简单的催化裂化催化剂外取热器,利用不均匀气体分布实现强化颗粒混合强度从而达到强化颗粒和壁面传热效率的原理,通过设置合适的气体流量,造成流化床内部不同横截面区域内表观气速和床层密度的不同,强化床层内颗粒内循环,从而增强颗粒在换热壁面的更新速度,达到强化传热效率、增大取热量调节度的目的,其具有更高的取热效率和更大的调节灵活性,可以实现以更小的设备达到所需的取热负荷,降低设备制造成本。本发明的强制内混式催化裂化催化剂外取热器可广泛应用于炼油厂催化裂化装置中,可进一步挖掘装置潜力,提高装置的盈利能力。

附图说明附图说明

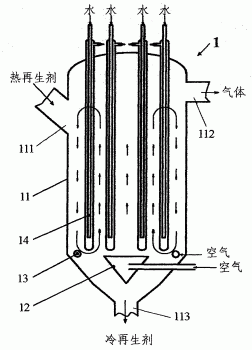

图1为本发明的一具体实施例的强制内混式催化裂化催化剂外取热器的结构示意图;

图2为本发明的另一具体实施例的强制内混式催化裂化催化剂外取热器的结构示意图;

图3为本发明的一具体实施例中采用本发明的外取热器作为催化裂化再生剂调温器的催化裂化装置的结构示意图;

图4为本发明的一具体实施例中采用本发明的外取热器作为催化裂化催化剂外取热器的催化裂化装置的结构示意图;

图5为利用本发明的外取热器和传统的取热器分别对催化剂进行取热的换热系数的对比图表。

具体实施方式具体实施方式

以下结合具体实施例对本发明所提供的催化裂化催化剂外取热器的特点及其使用方法做进一步详细说明,旨在帮助阅读者更好地理解本发明的技术实质和所能产生的有益效果,不能理解为对本发明实施范围的任何限定。

实施例一

请参见图1所示,本实施例提供了一种强制内混式催化裂化催化剂外取热器1,该取热器包括圆罐型竖立的壳体11(内部直径为D),所述壳体的上部设有催化剂进口111以及气体出口112,底部设有催化剂出口113,壳体内部形成取热器的内部取热空间,其中:在取热器1内部的底部设置有两个能单独通入流化气体并能单独控制气体流量的气体分布器:布置在取热器内部轴向中心区的中心气体分布器12以及布置在边壁区的外围气体分布器13;在取热器1内部的气体分布器12和13上方设置有多根垂直安放的取热管14,这些取热管14在取热器内部空间的横截面内均匀布置;所述中心气体分布器12为板式气体分布器,外径为(0.4~0.7)D,且该中心气体分布器12距离所述取热管14底端的垂直距离为(0.15~0.5)D;所述外围气体分布器13为环形管式气体分布器,分布环直径为(0.7~0.95)D,位于所述取热管14底端和中心气体分布器12之间,距离取热管14底端的垂直距离为(0.1~0.4)D,且该板式气体分布器设置变径气体喷嘴,喷嘴气体入口端直径小于出口端直径,喷嘴入口端开孔面积总和为取热器壳体横截面积的0.3%~1.0%。中心气体分布器12的外环直径与外围气体分布器13的分布环直径不同;中心气体分布器12与外围气体分布器13在取热器内的设置高度可相同或不同。除气体分布器12、13和取热管14以及它们的配套固定部件(图中未显示)外,所述取热器1内部不设其他内构件。

利用本实施例的取热器1对高温催化剂(热再生剂)进行取热而使催化剂冷却时,取热管通入循环水取热,催化剂通过壳体11上部的催化剂进口111进入取热器1内,同时从气体分布器通入流化气体如空气,控制取热器内表观气速范围为0.2~0.7m/s,所述中心气体分布器12的通入气体量占两个气体分布器总通入气体量的60%~99%优选70%~99%,所述外围气体分布器13的通入气体量占两个气体分布器通入气体量的1%~40%优选1%~30%。通过该气体分布器通气量设置,使床层中心区域局部气速较高,而接近换热器壳体壁面区域的局部气速较低,因此中心区域密度较小而壁面区域密度较大,在密度差的作用下,催化剂形成如图1中箭头所示的循环流动,从而强化了催化剂在换热管14壁面的更新速率,提高了催化剂颗粒与换热管14壁面之间换热系数。另外,可以在本发明所述范围内适当调节气体分布器12和/或13的气体流量,有效地控制颗粒的内循环强度以及颗粒与壁面间的换热强度。换热后被冷却的催化剂(冷再生剂)从取热器1底部的催化剂出口113流出,流化气体从取热器1上部的气体出口112流出。

实施例二

请参见图2所示,本实施例提供了一种强制内混式催化裂化催化剂外取热器1的另一种形式,本实施例的取热器及相关操作中,以下描述中未具体提及的结构及操作条件同实施例一。与实施例一所述的取热器不同的是:本实施例中,在取热器1内部的底部设置的布置在取热器内部轴向中心区的中心气体分布器12以及布置在边壁区的外围气体分布器13均为环形管式气体分布器,中心气体分布器12分布环直径为(0.4~0.7)D,外围气体分布器13分布环直径为(0.7~0.95)D,且两者分布环直径不同;中心气体分布器12与外围气体分布器13距离取热管14底端的垂直距离均为(0.15~0.5)D,两者在取热器内的设置高度可相同或不同。利用本实施例的取热器1对高温催化剂(热再生剂)进行取热而使催化剂冷却时,是控制所述外围气体分布器13的通入气体量占两个气体分布器总通入气体量的60%~99%优选70%~99%,所述中心气体分布器12的通入气体量占两个气体分布器通入气体量的1%~40%优选1%~30%。结果造成床层壁面区域局部气速较高,而中心区域的局部气速较低,因此中心区域密度较大而壁面区域密度较小,在密度差的作用下,催化剂形成如图2中箭头所示的循环流动,同样可以强化颗粒的内循环,强化催化剂在换热管14壁面的更新速率,提高了催化剂颗粒与换热管14壁面之间换热系数。

实施例三

请参见图3所示,本实施例提供了一种采用本发明的外取热器作为催化裂化再生剂调温器的催化裂化装置及利用该装置进行催化裂化的方法。本实施例的催化裂化装置中,所述再生剂调温器采用本发明实施例一或实施例二所述的取热器1(也可以是本发明任何其他形式的取热器),设置在催化剂再生器2与催化裂化装置的催化裂化反应器图中为提升管反应器3之间,且该取热器1的催化剂进口111与再生器2连通,催化剂出口113与提升管反应器3连通。

利用该催化裂化装置进行催化裂化时,从催化剂再生器2流出的热再生剂通过再生斜管4首先进入取热器1中,和取热器1中的换热管14接触后冷却,冷却后的再生剂再通过另一再生斜管41进入提升管反应器3的预提升段31中,进行催化裂化反应。

本实施例中,未特别提及的催化裂化反应设备部件及相关操作按照所属领域的常规操作进行。

本实施例的方法中,由于装置热平衡,可以获得更大的剂油比,有利于提高提升管反应器中单位空间内原料油所能接触到的活性中心数量,从而可以有效提高反应的转化率和产品的选择性。

实施例四

请参见图4所示,本实施例提供了一种采用本发明的外取热器作为催化裂化催化剂外取热器的催化裂化装置及利用该装置进行催化裂化的方法。本实施例的催化裂化装置中,所述催化裂化催化剂外取热器采用本发明实施例一或实施例二所述的取热器1(也可以是本发明任何其他形式的取热器),设置在催化剂再生器2旁,且该取热器1的催化剂进口111与催化剂出口113分别与再生器2连通。

利用该催化裂化装置进行催化裂化时,从催化剂再生器2流出的热再生剂通过再生斜管4首先进入取热器1中,和取热器1中的换热管14接触后冷却,冷却后的再生剂再通过另一再生斜管41和提升短管5又重新进入到再生器2中。这样可以降低再生器2的操作温度,避免其温度过高造成催化剂失活严重。

本实施例中,未特别提及的催化裂化反应设备部件及相关操作按照所属领域的常规操作进行。

本实施例中,在所述再生斜管41上还设置有滑阀411用以调节催化剂的循环量以及外取热器中催化剂的料位,以控制和调节取热量的实际大小。

对比例

在实验室冷态装置上,对比了本发明的外取热器与传统的单气体分布器外取热器的性能。两取热器的壳体直径均为500mm,内部均设置了10根 翅片取热管,均采用均匀布置的方法。采用实施例一的取热器代表本发明的外取热器,其底部设置了两个同心的气体分布器,其中,中心气体分布器12为板式分布器,其外径为340mm,放置在取热管下部,距离取热管14底端的垂直距离为200mm,通入气体量较多,占总气体量的70~99%;外围气体分布器13为环形管式气体分布器,布置在边壁区,分布环直径为450mm,位于取热管14底端和中心气体分布器12之间,距离取热管底端的垂直距离为150mm,通入的气体量较低,占总气体量的1~30%。对比例取热器为传统单分布器外取热器,底部仅有一个单环气体分布器,分布环直径为400mm,距离取热管14底端的垂直距离为150mm。

图5比较了不同的总体表观气速下本发明的取热器和对比例的取热器的取热系数,单次实验中外围气体分布器13的气体流量固定,u2指的是外围气体分布器13流量相对于整个取热器截面积的表观气速,即

从图5所示的实验结果可以看出,对比例的传统外取热器取热系数一般在300~500kJ/(m2·K)之间,而本发明外取热器的取热系数则在700~900kJ/(m2·K)左右,可见本发明的外取热器具有更高的换热效率。另外,还可以看出通过调节本发明取热器中气体分布器的通气量,可以显著改变取热系数,可见利用本发明的技术可以更灵活地调节外取热器的取热量。

强制内混式催化裂化催化剂外取热器专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0