专利摘要

一种厚煤层煌斑岩水平分段水压致裂化学改性方法,所述方法是在厚煤层中探明煌斑岩赋存状况,在两平巷含有煌斑岩的区域利用煤层注水钻孔进行水平分段预裂,在钻孔过程中,先在孔中由开槽钻开若干个“V”型槽,然后进行高压注水进行预裂,最后注入化学溶液进行致裂。本方法利用化学溶液与煌斑岩作用,降低了煌斑岩的力学强度使其软化,并选取合适的采煤循环进度,使采煤机直接截割煌斑岩与打孔、化学反应同时进行,减少了采煤机械磨损和粉尘产生,且操作简单,实用性强,经济合理具有较强的推广和实际应用价值。

权利要求

1.一种厚煤层煌斑岩水平分段水压致裂化学改性方法,所述方法是按以下步骤进行的:

(1)利用震波CT技术探明厚煤层中煌斑岩的分布规律和存在范围;

(2)在回风平巷和运输平巷沿煤壁,利用前期煤层注水的钻孔,在钻孔中进行开槽,并在前期设计注水钻孔间距离为5-8m,上下两巷的钻孔要相间设置,且两面所有的钻孔与煤壁水平向下方向夹角为8o-15o,每个钻孔用开槽钻每隔5m开一“V”型槽,在孔内每一“V”型槽和其相应的孔壁为一组,从孔的最底端开始为第一组,向孔口处分别为第二组,第三组……第n组;

(3)将注水封孔器与高压注水管相连,水管另一端与高压注水泵相连,首先将注水封水器置于第一组钻孔的两端,然后开启高压注水泵通过封孔器进行注水预裂,注水致裂时间为240s,注水水压力为45-50MPa,第一组进行致裂完成后,对第二组进行致裂,以此类推直至完成全部组致裂,在致裂过程中对注水压力进行实时监测;

(4)对煌斑岩进行取样测试,按照实验规程,测定煌斑岩的单轴抗压强度、孔隙率、吸水性和透水性的相关参数,采用X射线衍射仪进行黄斑岩矿物成分测定,根据煌斑岩化学成分,选择相应的化学溶液,在相同的时间条件下,测试不同浓度溶液对应煌斑岩的单轴抗压强度和三轴抗压强度,将其相应两者的关系进行拟合;同样在相同浓度溶液的条件下,测试不同时间段内煌斑岩的单轴抗压强度和三轴抗压强度,并将其相应两者关系进行拟合,经过拟合结果确定溶液浓度;

(5)根据煌斑岩的孔隙率、吸水性和透水性的相关参数和水压预裂效果,确定向孔内注入的注液量和注液时间,然后进行注液;

(6)根据化学溶液作用后的煌斑岩单轴抗拉强度和采煤机的截割性能,确定采煤机的合理截深和工作面正常循环进度。

说明书

技术领域

本发明涉及一种厚煤层中侵入大范围煌斑岩的处理方法,具体是一种厚煤层中煌斑岩水平分段水压致裂化学改性的技术方案。

背景技术

煤层下部母岩物质经过大量的地质运动,重熔后的熔融岩浆向上运动,由于煤炭的强度比较弱,直接大范围的侵入煤层中,冷却凝固形成煌斑岩,煌斑岩侵入煤层破坏了煤层的完整性,严重影响煤矿的正常生产与经济效益,煤层中煌斑岩具有大范围、连续性、强度大和亲水性弱的显著特征,开采过程中造成采煤设备的极大磨损而且会产生大量的粉尘,粉尘对机械设备和井下人员都有很大的危害。目前处理煤层中煌斑岩的比较好的方式是爆破方法或者直接搬离工作面,周洪在论文《煤层中不规则岩体形成机理研究及作用》中通过研究煤层中岩体形成的机理,并且提出几种爆破处理的方法;范长鹏在《回采工作面过火成岩方法的选择》中,设计不同的方案,分别为跟顶回采、跟岩回采和跟底回采三种方案。但是诸上几种方法存在生产效率低,生产成本高,同时浪费大量的煤炭资源等问题,除此之外,更重要的是爆破后的岩石块度大,仍然需要采煤机的截割,从根本上还是未能解决问题,而且爆破对巷道和工作面的影响也相当大,容易引发顶板事故甚至诱发地压灾害,存在很大安全隐患。

针对上述问题,现有技术没有更好的解决办法,与此同时,在厚煤层开采过程中,煤层注水是目前回采工作面最有效的除尘措施,随着采煤工作面的增长,一般采用的是深孔注水,孔深为工作面长度一半以上,钻孔的作用目的比较单一,未能达到最大的利用率。

发明内容

为了克服上述现有技术存在着不足,本发明提供一种厚煤层煌斑岩水平分段水压致裂化学改性方法。

本发明的目的通过以下技术方案实现的。

一种厚煤层煌斑岩水平分段水压致裂化学改性方法,所述方法是按以下步骤进行的:

(1)利用震波CT技术探明厚煤层中煌斑岩的分布规律和存在范围;

(2)在回风平巷和运输平巷沿煤壁,利用前期煤层注水的钻孔,在钻孔中进行开槽,并在前期设计注水钻孔间距离为5-8m,上下两巷的钻孔要相间设置,且两面所有的钻孔与煤壁水平向下方向夹角为8o-15o,每个钻孔用开槽钻每隔5m开一“V”型槽,在孔内每一“V”型槽和其相应的孔壁为一组,从孔的最底端开始为第一组,向孔口处分别为第二组,第三组……第n组;

(3)将注水封孔器与高压注水管相连,水管另一端与高压注水泵相连,首先将注水封水器置于第一组钻孔的两端,然后开启高压注水泵通过封孔器进行注水预裂,注水致裂时间为240s,注水水压力为45-50MPa,第一组进行致裂完成后,对第二组进行致裂,以此类推直至完成全部组致裂,在致裂过程中对注水压力进行实时监测;

(4)对煌斑岩进行取样测试,按照实验规程,测定煌斑岩的单轴抗压强度、孔隙率、吸水性和透水性的相关参数,采用X射线衍射仪进行黄斑岩矿物成分测定,根据煌斑岩化学成分,选择相应的化学溶液,在相同的时间条件下,测试不同浓度溶液对应煌斑岩的单轴抗压强度和三轴抗压强度,将其相应两者的关系进行拟合;同样在相同浓度溶液的条件下,测试不同时间段内煌斑岩的单轴抗压强度和三轴抗压强度,并将其相应两者关系进行拟合,经过拟合结果确定溶液浓度;

(5)根据煌斑岩的孔隙率、吸水性和透水性的相关参数和水压预裂效果,确定向孔内注入的注液量和注液时间,然后进行注液;

(6)根据化学溶液作用后的煌斑岩单轴抗拉强度和采煤机的截割性能,确定采煤机的合理截深和工作面正常循环进度。

本发明上述所提供的一种厚煤层煌斑岩水平分段水压致裂化学改性方法,在煌斑岩岩层中充分利用厚煤层中的注水钻孔,并用开槽钻在钻孔中开若干个“V”型槽,进行高压封堵注水。开“V”型槽的目的是利用其水压在此应力集中将其破坏使裂隙发育充分,而且裂缝会向深部延伸发展对后续的化学反应更加有利,在分段水平预裂中能使裂缝在空间分布更加均匀,化学溶液作用时间能有效地控制,从而使化学作用更加充分,利用化学溶液有效地将煌斑岩固有的化学物理特性改变,从而降低了煌斑岩的力学强度使其软化,选择采煤机合理的截深和工作面循环进度,使采煤机推进过程得以连续,并有效减小了采煤机械的磨损和采煤工作面的煤尘,确保了综采工作面的正常推进,经济使用,安全可靠,具有很大的推广和应用价值。

附图说明

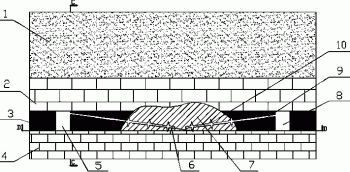

图1是本方法的设置平面结构示意图。

图2是本方法图1的C-C截面钻孔设置平面结构示意图。

图3是本方法图1的D-D 截面钻孔俯视结构示意图。

图4是本方法煌斑岩的单轴抗压强度与浸泡时间的关系图。

图5是本方法煌斑岩的单轴抗压强度与浸泡时间的关系图。

图中:1、上覆岩层;2、煤层顶板;3、煤层;4、底板;5、运输平巷;6、钻孔倾角;7、煌斑岩体;8、回风平巷;9、钻孔;10、V型槽;11,采空区。

具体实施方案

下面对本发明的具体实施方式作出进一步的说明。

实施一种厚煤层中煌斑岩水平分段水压致裂化学改性方法,该方法是按以下几个步骤进行的:

步骤一,利用震波CT技术探明厚煤层中煌斑岩的分布规律和存在范围。

步骤二,在回风平巷和运输平巷沿煤壁,利用前期煤层注水的钻孔,在钻孔中进行开槽,为了达到更好的效果,在前期设计注水钻孔间的距离为5-8m,上下两巷的钻孔要相间设置,而且两面所有的钻孔与煤壁水平向下方向的夹角为8o-15o,向下的角度不仅有效的增加预裂长度而且在后期注入化学溶液的过程中可以减少浪费,每个钻孔用开槽钻每隔5m开一个“V”型槽,在孔内每个“V”型槽和其相应的孔壁称为一个组,从孔的最底端开始为第一个组,向孔口处分别为第二个,第三个……第n个,开槽钻现在在本领域的使用广泛,结构和性能相关专业人员了解。

步骤三,将注水封孔器与高压注水管路相连接,管路的另一端与高压注水泵连接,首先将注水封水器置于第一组钻孔的两端,然后开启高压注水泵通过封孔器进行注水预裂,注水的致裂时间为240s,在该时间段的说压力的峰值为45-50MPa,第一组进行致裂完成后,对第二组进行致裂,以此类推直至完成全部组,在致裂的过程中要对注水压力进行实时监测。

步骤四,对煌斑岩进行取样测试,按照实验规程,测定煌斑岩的单轴抗压强度、孔隙率、吸水性和透水性等相关的各参数,采用X射线衍射仪进行测定煌斑岩的主要矿物成分,根据的煌斑岩的主要化学成分,选择相应的化学溶液,在相同的时间条件下,测试不同浓度溶液对应煌斑岩的单轴抗压强度和三轴抗压强度,将其相应两者的关系进行拟合,同样在相同浓度溶液的条件下,测试不同时间段内煌斑岩的单轴抗压强度和三轴抗压强度,并将其相应两者关系进行拟合,经过拟合结果确定溶液的浓度。

步骤五,根据煌斑岩的孔隙率、吸水性和透水性等相关参数和水压预裂效果确定向孔内注入的注液量,注液时间,然后进行注液的操作工序。

步骤六,根据化学溶液作用后的煌斑岩的单轴抗拉强度和采煤机的截割性能,确定采煤机的合理截深和工作面正常循环进度。

在上述实施方案中,在煌斑岩的标准试件的物理化学试验中,煌斑岩的主要化学成分为SiO2,大约占28%-45%,经过步骤四中的拟合结果可以确定为用0.3%-0.5%的NaOH溶液,浸泡时间在7天-10天的效果最佳。

在上述实施方案中,煌斑岩的单轴抗拉强度与化学溶液作用时间和原始单轴抗压强度的规律呈现为:

δ= -aln(t)+ δ0

式中,δ为煌斑岩与化学溶液作用后的单轴抗压强度,a为拟合系数,t为化学溶液的作用时间,δ0 为煌斑岩的天然单轴抗压强度。

在上述实施方案中,采煤机在通过煌斑岩区域的合理截深为300mm-800mm,为了保护采煤机的截齿,取值应小于理论中的取值。

为了使本发明的目的、优点和技术方案更加清晰,以下结合附图以及实例对本发明进行详细说明。具体的实例仅仅解释本发明,并不限定本发明。

实施例1

一、利用震波CT技术探明某矿A厚煤层中的煌斑岩分布规律和存在范围,其形状近似于椭圆形状,其长轴为112m,短轴为62m,煌斑岩体距离回风巷道最近的的地方为15.2m;

二、在回风平巷和运输平巷沿煤壁,利用前期煤层注水钻孔,在钻孔中进行开槽,为了达到更好的效果,在前期设计注水钻孔间的距离为5-8m,上下两巷的钻孔要相间设置,而且两面所有的钻孔与煤壁水平向下方向夹角为8o-15o,向下的角度不仅有效的增加预裂长度而且在后期注入化学溶液的过程中可以减少浪费,每个钻孔用开槽钻每隔5m开一个“V”型槽,在孔内每个“V”型槽和其相应的孔壁称为一个组。从孔的最底端开始为第一个组,向孔口处分别为第二个,第三个……第n个,开槽钻现在在本领域的使用广泛,结构和性能相关专业人员了解。

三、将注水封孔器与高压注水管路相连接,管路的另一端与高压注水泵连接,首先将注水封水器置于第一组钻孔的两端,然后开启高压注水泵通过封孔器进行注水预裂,注水的致裂时间为240s,在该时间段的说压力的峰值为50MPa,第一组进行致裂完成后,对第二组进行致裂,以此类推直至完成全部组,在致裂的过程中要对注水压力进行实时监测。

四、对煌斑岩进行取样测试,按照实验规程,测定煌斑岩的单轴抗压强度为48.25MPa、孔隙率为3.61%、吸水性2.58%和渗透系数为6×10-3cm/s等参数,采用X射线衍射仪进行测定煌斑岩的主要矿物成分:SiO2 占56%,FeO和MgO等氧化物约占 24%,其他成分占20%,根据的煌斑岩的主要化学成分,选择相应的NaOH化学溶液,在相同的时间条件下,测试不同浓度溶液对应煌斑岩的单轴抗压强度和三轴抗压强度,将其相应两者的关系进行拟合,同样在相同浓度溶液的条件下,测试不同时间段内煌斑岩的单轴抗压强度和三轴抗压强度,并将其相应两者关系进行拟合,经过拟合结果确定溶液的浓度,进一步,煌斑岩的单轴抗拉强度与化学溶液作用时间和原始单轴抗压强度的规律呈现为:

δ= -11.582ln(t)+ 48.25

δ为煌斑岩与化学溶液作用后的单轴抗压强度,a为拟合系数,t为化学溶液的作用时间,δ0 为煌斑岩的天然单轴抗压强度。

五、根据煌斑岩的孔隙率、吸水性和透水性等相关参数和水压预裂效果确定向孔内注入的注液量为煌斑岩总体积的5%,注液时间2h,并且直接进行注液的操作工序。

六、根据化学溶液作用后的煌斑岩的单轴抗拉强度和采煤机的截割性能,确定采煤机的合理截深和工作面正常循环进度,在煌斑岩的标准试件的物理化学试验中,煌斑岩的主要化学成分为SiO2,大约占28%-56%,经过步骤四中的拟合结果可以确定为用0.3%-0.5%的NaOH溶液,浸泡时间在7天-10天的效果最佳,采煤机在通过煌斑岩区域的合理截深为300mm-800mm,为了保护采煤机的截齿,取值应小于理论中的取值。

实施例2

一、利用震波CT技术探明某矿B厚煤层中的煌斑岩分布规律和存在范围,其形状近似于圆形,其平均直径约为102m,距离回风巷道最近的的地方为35.6m。

二、在回风平巷和运输平巷沿煤壁,利用前期煤层注水的钻孔,在钻孔中进行开槽,为了达到更好的效果,在前期设计注水钻孔间的距离为5-8m,上下两巷的钻孔要相间设置,而且两面所有的钻孔与煤壁水平向下方向的夹角为8o-15o,向下的角度不仅有效的增加预裂长度而且在后期注入化学溶液的过程中可以减少浪费,每个钻孔用开槽钻每隔5m开一个“V”型槽,在孔内每个“V”型槽和其相应的孔壁称为一个组,从孔的最底端开始为第一个组,向孔口处分别为第二个,第三个……第n个,开槽钻现在在本领域的使用广泛,结构和性能相关专业人员了解。

三、将注水封孔器与高压注水管路相连接,管路的另一端与高压注水泵连接,首先将注水封水器置于第一组钻孔的两端,然后开启高压注水泵通过封孔器进行注水预裂,注水的致裂时间为210s,在该时间段的说压力的峰值为50MPa,第一组进行致裂完成后,对第二组进行致裂,以此类推直至完成全部组,在致裂的过程中要对注水压力进行实时监测。

四、对煌斑岩进行取样测试,按照实验规程,测定煌斑岩的单轴抗压强度为50.25MPa、孔隙率为2.98%、吸水性2.12%和渗透系数为5.2×10-3cm/s等参数,采用X射线衍射仪进行测定煌斑岩的主要矿物成分:SiO2 占48%,FeO、MgO和K2O等氧化物约占 29%,其他成分占23%,根据的煌斑岩的主要化学成分,选择相应的NaOH化学溶液,在相同的时间条件下,测试不同浓度溶液对应煌斑岩的单轴抗压强度和三轴抗压强度,将其相应两者的关系进行拟合,同样在相同浓度溶液的条件下,测试不同时间段内煌斑岩的单轴抗压强度和三轴抗压强度,并将其相应两者关系进行拟合,经过拟合结果确定溶液的浓度,煌斑岩的单轴抗拉强度与化学溶液作用时间和原始单轴抗压强度的规律呈现为:

δ= -9.967ln(t)+ 50.12

式中,δ为煌斑岩与化学溶液作用后的单轴抗压强度,a为拟合系数,t为化学溶液的作用时间,δ0 为煌斑岩的天然单轴抗压强度。

五、根据煌斑岩的孔隙率、吸水性和透水性等相关参数和水压预裂效果确定向孔内注入的注液量为煌斑岩总体积的5%,注液时间2h,并且直接进行注液的操作工序。

六、根据化学溶液作用后的煌斑岩的单轴抗拉强度和采煤机的截割性能,确定采煤机的合理截深和工作面正常循环进度,在煌斑岩的标准试件的物理化学试验中,煌斑岩的主要化学成分为SiO2,大约占28%-56%,经过步骤四中的拟合结果可以确定为用0.3%-0.5%的NaOH溶液,浸泡时间在7天-10天的效果最佳,采煤机在通过煌斑岩区域的合理截深为300mm—800mm,为了保护采煤机的截齿,取值应小于理论中的取值。

厚煤层煌斑岩水平分段水压致裂化学改性方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0