专利摘要

本发明公开了一种间歇式流态化热能与化学能储释反应装置及工作方法,装置包括流态化系统、换热系统和气固分离系统;流态化系统位于反应装置的底部,换热系统在反应装置的中间部分,气固分离系统在反应装置顶部;流态化系统通过内部水平档板与换热系统连接,换热系统通过旋风分离器与气固分离系统连接,气固分离系统通过外部物料导管与流态化系统连接。本发明使用热化学储能,热转换效率高;间歇式反应使得反应物返混较少;二次进气反应更加充分;储能过程与释能过程分别进行,操作容易;以及气固分离系统内置,使得分离出的气体更加纯净,易于回收等优点,可用于太阳能驱动的朗肯发电或其他大规模热能储存并提高热能品位的场合。

说明书

技术领域

本发明属于中高温热能储存领域,特别涉及一种采用间歇式流态化方式将外部热源提供的热能转化为化学物质中的化学能进行储存及利用的装置及方法。

背景技术

由于太阳能具有清洁、无污染、可再生等优点,越来越多的受到了人们的关注。太阳能的大规模利用对于解决当今环境污染、生态破坏和能源危机等问题都具有重要意义。但由于太阳能具有间歇性和不连续性,不能稳定提供能量的特点,使得太阳能的大规模热利用受到了很大限制。

目前太阳能热利用中的热储存主要有三种储热方式,显热储能,潜热储能以及热化学储能。其中显热储能和潜热储能两种方式的储能容量小,储能温度较低,能量损失较大,无法远距离运输。相比之下,热化学储能通过化合物中化学键的重新排列来储存能量,储能容量大,储能密度大,几乎没有能量损失,从而可以实现对太阳能的中高温利用。另外,可以通过运输反应体系的反应物及反应产物实现对高温热能的远距离运输。

目前已经可以实际应用的热化学储能体系有氨基热化学储能体系、碳酸化合物分解体系、金属氢化物热分解体系、金属氢氧化物分解体系等。其中氨基储能体系虽然可逆性较好,反应速率快,但是需要催化剂,且氮气和氢气不易液化保存。碳酸化合物体系反应需要高温高压,反应条件过于苛刻,同时二氧化碳也同样存在不易液化储存的问题。金属氢化物体系的可逆性及反应速率均一般。相比之下,钙基体系腐蚀性小、安全性高、造价便宜。因此,选择热化学储能中氢氧化钙体系实现对太阳能的中高温利用具有较好的储能效率。

流态化技术的发展,始于20世纪20年代第一台流化床粉煤气化炉的应用,至今已有90年的历史。由于流化床所特有的优点,如高效的传热传质、均匀的温度场、颗粒大的处理量、很宽的操作范围等,使其在许多工业领域中都得到了广泛的应用,并且有非常好的工业前景。目前将流态化装置的基本原理已经推广应用的工业领域有:某些物理过程,如气力输送、造粒、干燥、换热等;流态化燃烧;石油化工;煤炭气化;物料的煅烧和焙烧等,但还很少见到应用于高温热化学储能的技术领域。

由于热化学储能和流态化思路的突出优点,如何将两者的优点相互结合成为目前很多学者的研究热点。

发明内容

本发明的主要目的在于克服目前现有技术的缺点与不足,提供一种有效将太阳能等外部热源所提供的热能转化为化学能,并储存在化学物质中的装置及方法。该装置和方法结合了热化学法高温储能和反应物质流态化思路以提高传热抟质的优点,可满足实际生产中对供能稳定高效的需求。

本发明的目的通过以下技术方案实现。

一种间歇式流态化热能与化学能储释反应装置,包括流态化系统、换热系统和气固分离系统;流态化系统位于反应装置的底部,换热系统在反应装置的中间部分,气固分离系统在反应装置顶部;流态化系统通过内部水平档板与换热系统连接,换热系统通过旋风分离器与气固分离系统连接,气固分离系统通过外部物料导管与流态化系统连接。

进一步地,流态化系统包括弯管、气体预分布装置、气流均布板、风帽以及水平内部档板,其中气体预分布装置在最底端,与弯管焊接连接,带有风帽结构的气流均布板在流态化系统中间部分,水平内部档板在流态化系统最上方;其中弯管通入气体为高压氧气,压力为0.8~2.0MPa。

进一步地,风帽在气流均布板上的分布方式采用均匀分布,每个风帽的分布点在等边三角形的顶点,每两个风帽之间的距离为50~100mm,风帽内的气体导流管直径均为20~30mm,风帽底部外径40~70mm。

进一步地,流态化系统中风帽采用伞形风帽或圆柱形风帽中的一种;当风帽为伞形风帽时,帽顶顶角α为45°~75°,气体导流管的直径与风帽底面外沿直径之比为1/4~1/2,套管与风帽外壳通过辐条连接,辐条根数大约为6~8根;当风帽为圆柱形风帽时,气体导流管与风帽外沿直径之比为1/5~3/5,风帽底板开有圆形通孔作为氧气通道,在风帽底板绕有气体导出管围两圈成环形均匀分布,其开孔直径为3~5mm。

进一步地,流态化系统中的内部水平档板采用通孔结构,开孔率为60%~80%,开孔形状及开孔分布采用如下方式之一:圆形开孔环形排列,长方形开孔环形排列,长方形开孔横向排列,菱形开孔环形排列,或菱形开孔横向排列。

进一步地,换热系统由水平换热子系统、竖直换热子系统和3个二次进气口构成;其中水平换热子系统由多层直径50~80mm的水平换热蛇形管组成,每相邻两层蛇形管方向纵横相互垂直,构成一个小的换热结构单元;竖直换热子系统由下方的液体分配管和蒸汽收集管之间焊接竖直换热管构成;每根竖直换热管穿插在水平换热子系统纵横交叉形成的方格空隙之间,使水平换热子系统和竖直换热子系统的换热管相互嵌套,3个二次进气口在流化床装置的壳体四周互成120°均匀分布。

进一步地,气固分离系统中,隔板与旋风分离器气体出口处焊接密封,滤网附着在顶端开口下方,外部物料导管从旋风分离器侧面引出连接到流态化系统。

所述的一种间歇式流态化热能与化学能储释反应装置的工作方法,包括储能过程和蓄能过程,

释能过程为:高压氧气通过弯管进入气体预分布装置,再通过风帽,将气流均布板上事先放置的物料——氢氧化钙粉末均匀流态化,二次进气口处关闭,水平换热子系统内通入高温重油将氢氧化钙加热分解为氧化钙,随后气固混合物进入旋风分离器,后通过滤网进行气固分离,气体从顶端出口分离后将氧气进行回收循环利用,固体通过外部物料导管将分离出的氧化钙固体输送回流态化系统;

释能过程为:高压氧气通过弯管进入气体预分布装置,再通过风帽,将气流均布板上的氧化钙粉末均匀流态化,二次进气口通入水蒸气与氧化钙反应进行放热,竖直换热子系统内通入高压液态水进行换热,液态水吸收氧化钙反应放出的热量后逐步汽化为水蒸气,经收集管汇入总管;气固混合物进入旋风分离器,后通过滤网进行气固分离,气体从顶端出口分离后将氧气进行回收循环利用,固体通过外部物料导管将分离出的氢氧化钙固体输送回流态化系统。

与现有技术相比较,本发明具有的优点有:1、将太阳能热化学储能高品位高密度的优点,与流态化反应高效、反应彻底的优点相结合,可实现工业化大规模、高品位的太阳能储能;2、通过对无机氢氧化物反应体系的转换进行间歇换热,可弥补太阳能利用在时空上的不均匀性;3、通过二次进气口使促流态化气体氧气和反应气体水蒸气分别在不同的位置进入反应装置,可避免反应物料的结块和反应放热不均;4、通过控制氧气和水蒸气的压力和流速,可实现对反应过程中反应速率的控制,以及对热量交换速率和热利用速率的控制;5、通过外部物料导管将整个反应装置内的固体物料进行内循环,同时对氧气和水蒸气进行回收利用,可减少工业污染,节能环保。

附图说明

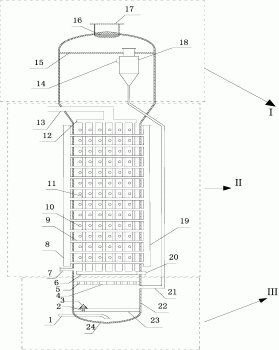

图1是流化床反应装置主视图。

图2是气流均布板花板的风帽分布图。

图3是伞形风帽的纵剖面图。

图4是伞形风帽的底板图。

图5是圆柱形风帽的纵剖面图。

图6是圆柱形风帽的底板图。

图7是内部挡板通孔的圆形开孔环形排列图。

图8是内部挡板通孔的长方形开孔环形排列图。

图9是内部挡板通孔的长方形开孔横向排列图。

图10是内部挡板通孔的菱形开孔环形排列图。

图11是内部挡板通孔的菱形开孔横向排列图。

图12是构成水平换热子系统的横向换热蛇形管平面图。

图13是构成水平换热子系统的纵向换热蛇形管平面图。

图14是一个水平换热结构单元的截面图。

图15是竖直换热子系统的主视图。

图16是竖直换热子系统中竖直换热管的收集管截面分布图。

图17是水平换热体系和竖直换热体系相互嵌套的截面图。

图18是竖直换热体系的分配管截面。

图中:标号所代表的零件为,1——弯管,2——气体导流管,3——风帽,4——挡板,5——通孔,6——液体分配管,7——二次进气口,8——高温重油分配管,9——横向换热蛇形管,10——纵向换热蛇形管,11——竖直换热管,12——气体收集管,13——蒸汽导出管,14——旋风分离器进口,15——隔板,16——滤网,17——气体顶端出口,18——旋风分离器,19——低温重油收集管,20——液态水进口,21——导管,22——装置外壳,23——气流均布板,24——气体预分布装置,25——伞形风帽外壳,26——风帽通孔,27——套管,28——辐条,29——风帽顶面,30——风帽回转外壳。

具体实施方式

以上内容已经对本发明的具体结构作了充分的说明,以下再结合附图以本发明应用于450℃、0.25MW的能量储存及转换装置为例,对具体实施方式进行详细描述,但本发明的实施和保护不限于此。

如图1所示的,一种间歇式流态化热能与化学能储释反应装置,包括流态化系统Ⅲ、换热系统Ⅱ和气固分离系统Ⅰ三个部分,所述三个系统均在流化床装置内部。

其中流态化系统在装置底部,弯管1与气体预分布装置24焊接连接,高压氧气通过弯管1进入反应装置,经与气体预分布装置24作用后以相对均匀的压力接触气流均布板,通过风帽3时气速约为2.5m/s,之后进入床层,与物料接触将物料吹起并进行初步流态化。风帽3在气流均布板23上的分布成正三角形排列,结构有伞形风帽(见附图3、4)和圆柱形风帽(见附图5、6)两种结构可选用,且风帽通过套管27与花板进气管口2连接,可在管口褶边限制的范围内上下活动,可以更好的松动床层内的反应物质。通过风帽的气体不与床层内的物质发生反应,只起到松动床层,将物料流态化的作用,可以防止过多的水蒸气将床内物料粉末变为粘稠状物质形成死床。当采用伞形风帽时,帽顶顶角α为45°~75°,气体导流管2的直径与风帽3底面外沿直径之比为1/4~1/2,套管27与风帽外壳25采用辐条28连接,辐条个数大约为6~8个。当采用圆柱形风帽时,气体导流管2与风帽外沿30直径之比为1/5~3/5,风帽底面的气体出口26成圆形通孔,在帽顶底面绕气体导出管围两圈成环形分布,其开口直径为3~5mm。内部水平档板4采用通孔结构,开孔率为60%~80%,开孔形状及分布可选用圆形开孔环形排列(见附图7),长方形开孔环形排列(见附图8),长方形开孔横向排列(见附图9),菱形开孔环形排列(见附图10),菱形开孔横向排列(见附图11),共5种方式。

如附图12、13,换热系统在装置的中间部分,水平换热管道(横向换热蛇形管9,纵向换热蛇形管10)与竖直换热管道11相互嵌套构成,水平换热体系由多层直径为50~80mm的横向换热蛇形管9和纵向换热蛇形管10组成,每相邻两层蛇形管的方向相互垂直,构成一个小的换热结构单元(见附图14)。竖直换热体系(见附图15)由冷液进口20、液体分配管6(见附图18)、竖直换热管11、蒸汽收集管12(见附图16)、蒸汽导出管13构成,每根竖直换热管穿插在水平换热蛇形管纵横交叉形成的方格空隙之间(见附图17)。3个二次进气口7在竖直换热管体系的液体分配管6稍高的地方,沿装置回转壳体22均匀分布互成120°角。

气固分离系统在装置顶部,由隔板15、滤网16、外部物料导管21,以及三组旋风分离器18,以及气体出口17组成。旋风分离器底端连有外部物料导管,分离后的固体残渣通过导管送回床层底部,重新参与流化床装置的内部反应。

本实施方式还提供了一种热化学储能与流态化思路相结合的方法,具体步骤如下:

1、床层流态化过程:从装置底部通入高压氧气,通过气体预分步装置24以及气流均布板23,使得气体均匀进入床层,将预先储存在装置中的物料粉末进行流态化,减小物料粉末在床层底部的堆积密度,以达到控制反应速度和使得反应均匀换热的目的。

2、反应及换热过程:释能时,二次通入反应气体的进口处7通入水蒸气,由于二次进气口7离换热系统较近,使得水蒸气一旦与氢氧化钠开始接触,便会发生释热反应,其释放的热量可以直接进入换热系统进行传热,减少能量损失,同时二次进气口7在装置筒体22周围均匀分布,可避免装置内部温度分布不均匀而影响换热效率或损坏装置。储能时二次进气口关闭,水平换热管(横向换热蛇形管9,纵向换热蛇形管10)通入高温重油,从弯管1经风帽3进入反应装置的高压氧气将氢氧化钙充分流态化后,物料氢氧化钙进入换热系统进行吸热分解。

3、气固分离过程:三组旋风分离器18并联安装在装置顶端,对气固混合物进行分离,分离后的氧气和水蒸气可以进行回收并循环使用,分离后的物料固体将导回入床层底部参与新的储能/释能过程。

仅作为一个实例,本装置所需部分设备材料安装参数详见表1。

表1

以下对本装置的具体使用作进一步举例。

1、释能过程

高压氧气从弯管(1)处进入装置,与气体预分步装置作用后以相对均匀的压力接触气体分布板,通过气体分布板上的风帽,沿帽顶的底面开口紧贴花板板面流出,折转后进入床层与物料接触使氧化钙流态化。初步流态化的氧化钙粉末经内部挡板作用使其均匀流态化。由于通入的氧气不与物料相互反应,可避免出气口堵塞造成死床。

二次进气口通入压力为0.1MPa的水蒸气,在接触流态化物质后,反应迅速反应放热并进入换热系统内,与换热器进行接触。竖直换热管体系通入液态水作为热流载体,将氧化钙水合反应放出的热量导出装置,避免容器内温度过高或分布不均。液态水加热为水蒸气后由顶部的蒸汽回收管将各换热管内的热流体集中然后导出。导出后的高温水蒸气可用于推动汽轮蒸汽机进行发电。

充分反应换热后,由生成物氢氧化钙和未参与反应的氧气和水蒸气所组成的气固混合物进入容器顶端,因容器顶端内径有所扩大而使混合物流速降低,受顶部挡板(15)的限制,气固混合物进入旋风分离器进行气固分离,分离出的氧气和水蒸气通过一层过滤网(16)从装置顶端开口处(17)离开装置并进行回收,回收后的气体在系统内循环重复利用。而分离出的固体产物将通过装置外侧的物料导管重新导入床层底部进行再生。

2、储能过程

高压氧气从弯管(1)处进入装置,与气体预分步装置作用后以相对均匀的压力接触气体分布板,通过气体分布板上的风帽,沿帽顶的底面开口紧贴花板板面流出,折转后进入床层与物料接触并使氢氧化钙流态化。初步流态化的氢氧化钙粉末经内部挡板作用使其均匀流态化。由于通入的氧气不与物料相互反应,可避免出气口堵塞造成死床。

此时二次进气口不再通入任何气体,流态化的物料直接进入换热系统内,与换热器进行接触传热。水平换热管体系通入高温重油作为热流载体,对氢氧化钙进行加热使其分解。水平换热管外可增加翅片增大换热系数,加强换热效果。热流体进口处有分配管将热流体导入装置内的各层换热蛇形管,出口处有收集管对完成换热后的冷流体进行回收,再次利用外部热源加热后可在系统内循环利用。通过对热流体的加热和重复利用实现了装置对热能的储存。

充分反应加热分解后,由分解物氧化钙和水蒸气,以及促流态化气体氧气所组成的气固混合物进入容器顶端,因容器顶端内径有所扩大而使混合物流速降低,受顶部挡板(15)的限制,气固混合物进入旋风分离器进行气固分离,分离出的氧气和水蒸气通过一层过滤网(16)从装置顶端开口处(17)离开装置并进行回收,回收后的气体在系统内循环重复利用。而分离出的氧化钙产物将通过装置外侧的物料导管重新导入床层底部参与新的释能过程。

实施效果分析:

以应用于20MW的太阳能热发电系统为例,80个本流化床反应装置相互并联进行发电。由于装置内原料价格低廉,几乎无热损,储能密度高,在其他条件相同的情况下,相比于传统煤发电系统,每年可节省煤炭资源200~240万吨。另外,还可减少温室气体、硫氧化物、氮氧化物等有害气体的排放,经济效益高。

一种间歇式流态化热能与化学能储释反应装置及工作方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0