专利摘要

本发明公开了一种复合传动变传动比面齿轮副,包括互相啮合的主动齿轮和从动齿轮,主动齿轮为椭圆柱斜齿轮,从动齿轮为圆锥曲面齿轮,本发明采用椭圆柱斜齿轮和圆锥曲面齿轮的相互啮合传动的结构,在传递相交轴间的变速比运动和动力的同时,还可实现旋转和轴向移动两种复合运动,结合了传统齿轮副传动和凸轮传动的特点;本发明与能实现相交轴间变传动比的非圆锥齿轮副相比,除了可以实现轴移动外,还具有变传动比范围更大和传动过程中承载能力更好的特点;设计、加工更为简单,结构更紧凑,传动时振动减小、噪声降低,可以用在农业机械、木工机械、工程机械、汽车传动等具有特殊要求的传动场合。

说明书

技术领域

本发明涉及一种传动齿轮副,特别涉及一种用于具有变传动比转动和轴向运动相结合的复合运动齿轮副。

背景技术

面齿轮传动(face gear drive)是一种圆柱齿轮与圆锥齿轮相啮合的齿轮传动,该传动副具有许多独特的优点和几何特征,在上世纪40年代就出现了研究面齿轮传动的文献,而李特文的研究将面齿轮应用于高速、重载传动打下了基础,面齿轮传动在飞行器的动力装置中得到了广泛应用,与传统的锥齿轮传动相比,采用面齿轮传动可使传动装置重量下降40%,且动力分流效果好、振动小、噪声低。

复合传动齿轮副是指实现轴向移动和转动的结合,重庆大学在专利(公开号:200510020261.0《卵形锥齿轮副》)中提出了一种齿轮传动机构,此锥齿轮机构用来传递相交轴间的变速比运动和动力,既可实现相交轴间转动,又可实现相交轴间转动和轴向移动的复合运动;上述复合运动是通过相互啮合的非圆锥齿轮副实现,其设计、加工极为复杂,同时,变传动比的范围较小,在实际应用中受到很大的限制。

因此,需要一种适用于面齿轮传动副,能够在传递相交轴间动力时实现变速比传动,同时还可实现旋转和轴向移动两种复合运动,结合了传统齿轮副传动和凸轮传动的特点;并且,传动的变传动比范围更大、承载能力强、设计、加工更为简单。

发明内容

有鉴于此,本发明的目的提供一种复合传动变传动比面齿轮副,能够在传递相交轴间动力时实现变速比传动,同时还可实现旋转和轴向移动两种复合运动,结合了传统齿轮副传动和凸轮传动的特点;并且,传动的变传动比范围更大、具承载能力强、设计、加工更为简单。

本发明的复合传动变传动比面齿轮副,包括互相啮合的主动齿轮和从动齿轮,所述主动齿轮为椭圆柱斜齿轮,从动齿轮为圆锥曲面齿轮。

进一步,椭圆柱斜齿轮的节曲线方程:

其中:θ-椭圆方程的极角;

为椭圆的长半轴,由椭圆柱斜齿轮的齿数 决定,τ为正整数;

k——椭圆的偏心率;

β-加工刀具螺旋角;

复合传动变传动比面齿轮副实现的传动比函数:

式中,θ1——椭圆柱斜齿轮转角;

R可由方程 解得(n=1、2、3......);

圆锥曲面齿轮轴向移动函数:

圆锥曲面齿轮的大端节曲线参数方程:

式中,

进一步,圆锥曲面齿轮齿顶曲线参数方程:

ha——齿顶高, ha*为齿顶系数;

圆锥曲面齿轮齿根曲线参数方程:

式中,hf——齿根高, c*为顶隙系数;

进一步,圆锥曲面齿轮的加工刀具为标准圆柱斜齿轮刀具,标准圆柱斜齿轮刀具螺旋角旋向与椭圆柱斜齿轮螺旋角旋向相同,标准圆柱斜齿轮刀具的分度圆半径:

进一步,标准圆柱斜齿轮刀具的旋转轴起始位置与椭圆柱斜齿轮静坐标系zs重合,标准圆柱斜齿轮刀具的旋转轴坐标系的原点与椭圆柱斜齿轮静坐标系原点重合,标准圆柱斜齿轮刀具齿槽中心线与椭圆柱斜齿轮静坐标系ys对齐;

以θ1=0作为标准圆柱斜齿轮刀具运动起始点,标准圆柱斜齿轮刀具对应的运动轨迹为:

标准圆柱斜齿轮刀具自转(绕椭圆柱斜齿轮静坐标系zs顺时针旋转),角度为:

式中,

标准圆柱斜齿轮刀具平移,在椭圆柱斜齿轮静坐标系OS(XSYSZS)中,刀具平移的向量可以表示为

式中,

标准圆柱斜齿轮刀具绕从动曲面圆锥齿轮静坐标系Of(XfYfZf)中Zf轴顺时针转,角度为θ2。

本发明的有益效果:本发明的复合传动变传动比面齿轮副,采用椭圆柱斜齿轮和圆锥曲面齿轮的相互啮合传动的结构,在传递相交轴间的变速比运动和动力的同时,还可实现旋转和轴向移动两种复合运动,结合了传统齿轮副传动和凸轮传动的特点;本发明与能实现相交轴间变传动比的非圆锥齿轮副相比,除了可以实现轴移动外,还具有变传动比范围更大和传动过程中承载能力更强的特点;设计、加工更为简单,结构更紧凑,传动时振动减小、噪声降低,可以用在农业机械、木工机械、工程机械、汽车传动等具有特殊要求的传动场合。

附图说明

下面结合附图和实施例对本发明作进一步描述。

图1a和图1b为啮合过程中的速度分析图,图1a中坐标系S(XSYSZS)为椭圆柱斜齿轮的静坐标系,1为椭圆节曲线;图1b坐标系S(X′fY′fZ′f)为从动曲面圆锥齿轮的静坐标系,1为从动曲面圆锥齿轮节曲线;

图2啮合过程中从动曲面圆锥齿轮轴向位移分析,图中1为椭圆节曲线;

图3从动曲面圆锥齿轮节曲线的求解过程,其中图3中1为从动曲面圆锥齿轮节曲线,S(XfYfZf)为从动曲面圆锥齿轮动坐标系;

图4由实施例求得的从动曲面圆锥齿轮的节曲线;

图5由实施例求得的从动曲面圆锥齿轮的坯体;

图6a为加工时刀具的初始位置图,图6b为加工时刀具的初始位置的竖直方向尺寸,图6c加工时刀具的初始位置的水平方向尺寸,图6c中1为椭圆柱齿轮的节曲线。

图7a和图7b为椭圆面齿轮的加工过程图;

图8最终加工所到的装配效果图;

图9a、图9b、图9c和图9d为复合传动变传动斜齿面齿轮副的传动分析曲线图。

具体实施方式

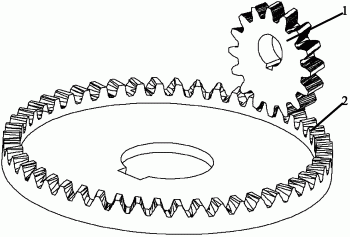

如图所示:本实施例的复合传动变传动比面齿轮副,包括互相啮合的主动齿轮1和从动齿轮2,所述主动齿轮1为椭圆柱斜齿轮,从动齿轮2为圆锥曲面齿轮。

本实施例中,如图1所示,椭圆柱斜齿轮的节曲线方程:

其中:θ-椭圆方程的极角;

椭圆柱斜齿轮节曲线周长l必须满足方程 然而设计时需满足此公式,通过修正椭圆的长半轴a来达到这个目的,椭圆的长半轴:

为椭圆的长半轴,由椭圆柱斜齿轮的齿数

决定,τ为正整数;

k——椭圆的偏心率;

β-加工刀具螺旋角;

选定的加工刀具螺旋角β,传动比函数的推导:椭圆柱斜齿轮节曲线与圆锥曲面齿轮节曲线啮合点p处的滑动速度 必须在两齿面啮合点公切面 平面内,见图2与图3。

由此可以推导出斜齿复合传动变传动比面齿轮副的传动比函数;

该复合传动变传动比面齿轮副实现的传动比函数:

式中,θ1——椭圆柱斜齿轮转角;

R可由方程 解得(n=1、2、3......);

曲面圆锥齿轮轴向移动位移函数s(θ1),由图2可得;

圆锥曲面齿轮轴向移动函数:

根据上述椭圆柱斜齿轮的节曲线,以及计算得到的传动比函数,得到从动曲面圆锥齿轮的大端节曲线参数方程,具体过程如下:

图1b所示,f′(Xf′Yf′Zf′)是曲面锥齿轮静坐标系,f(XfYfZf)是曲面锥齿轮随动坐标系,在初始状态两坐标系重合,曲面锥齿轮绕轴OfZf沿逆时针方向转动;当椭圆柱斜齿轮转过θ1时,曲面锥齿轮转过θ2角度;如图3、图4所示,根据空间坐标变换与齿轮啮合原理,可得到曲面锥齿轮的节曲线在坐标系f(XfYfZf)下的参数方程;

圆锥曲面齿轮的大端节曲线参数方程:

式中, 并得如图5所示的曲面锥齿轮坯体;

本实施例中,圆锥曲面齿轮齿顶曲线参数方程:

ha——齿顶高, ha*为齿顶系数;

圆锥曲面齿轮齿根曲线参数方程:

式中,hf——齿根高, c*为顶隙系数;

对于曲面锥齿轮的齿顶曲线和齿根曲线参数方程,由曲面锥齿轮的大端节曲线出发,根据实际工程需要选定齿顶系数为ha*、顶隙系数为c*。

本实施例中,圆锥曲面齿轮的加工刀具为标准圆柱斜齿轮刀具,标准圆柱斜齿轮刀具螺旋角旋向与椭圆柱斜齿轮螺旋角旋向相同,标准圆柱斜齿轮刀具的分度圆半径:

式中,

由于椭圆柱斜齿轮的节曲线为非圆形,其上各点的曲率半径不同,而标准圆柱斜齿轮刀具节圆半径不能大于椭圆柱斜齿轮的节曲线的最小曲率半径,所以可得标准圆柱斜齿轮刀具的分度圆半径公式;

标准圆柱斜齿轮刀具的齿数:

Zk为整数,自身也需满足不能产生根切,再综合rk的限制,在实际加工中,选择合适的齿数Zk,即可以确定用来加工的插齿刀。

本实施例中,标准圆柱斜齿轮刀具的旋转轴起始位置与椭圆柱斜齿轮静坐标系zs重合,标准圆柱斜齿轮刀具的旋转轴坐标系的原点与椭圆柱斜齿轮静坐标系原点重合,标准圆柱斜齿轮刀具齿槽中心线与椭圆柱斜齿轮静坐标系ys对齐;如图6a、图6b和图6c所示;

以θ1=0作为标准圆柱斜齿轮刀具运动起始点,标准圆柱斜齿轮刀具对应的运动轨迹为:

标准圆柱斜齿轮刀具自转(绕椭圆柱斜齿轮静坐标系zs顺时针旋转),角度为:

式中,

标准圆柱斜齿轮刀具平移,在椭圆柱斜齿轮静坐标系OS(XSYSZS)中,刀具平移的向量可以表示为

式中,

标准圆柱斜齿轮刀具绕从动曲面圆锥齿轮静坐标系Of(XfYfZf)中Zf轴顺时针转,角度为θ2;

由于ξ、θ2、θ3、L、λ都是θ1函数,则加工时,连续变化θ1的值,由式可以确定刀具的空间连续的走刀轨迹。

综合以上述记载,提供用Solidworks实现3D建模方法,以实现对斜齿复合传动变传动比面齿轮副的建模;

根据曲面锥齿轮齿顶曲线参数和标准圆柱斜齿轮刀具,在Solidworks中建立曲面圆锥齿轮的毛坯和建好标准圆柱斜齿轮刀具的实体模型;

根据加工方法中的初始位置进行装配,利用Solidworks应用程序接口(API),控制准圆柱斜齿轮刀具沿加工轨迹运动;

控制准圆柱斜齿轮刀具移动到最终位置时,使其与曲面锥齿轮毛坯做差的布尔运算,一直循环移动与做布尔运算,最后可得到完整曲面锥齿轮模型;

由此建立可对斜齿复合传动变传动比面齿轮形状及啮合情况做三维的观察,同样由加工出来的实体模型,可以实现斜齿复合传动变传动比面齿轮快速原型和数控加工。

具体的加工实例:

椭圆斜齿轮节曲线极坐标方程为

选择椭圆斜齿轮的偏心率k=0.25、齿数z1=16、齿顶高系数ha*=1、顶隙系数hf*=0.25、n=3计算得椭圆的长半轴a=24.838mm

计算得,R=73.361mm,取螺旋角β=11°,旋向为右旋,则传动比可以表示为:

计算得曲面锥齿轮轴向移动位移函数s(θ)

从而由曲面锥齿轮的节曲线参数方程:

计算最终得到的曲面锥齿轮节曲线,如图4所示;

同理可以得到曲面锥齿轮齿顶曲线和齿根曲线,最终形成的三维曲面锥齿轮的坯体实体模型如图5

控制准圆柱斜齿轮刀具节圆半径最大值为23.285mm,从而可以取控制准圆柱斜齿轮刀具齿数zk=14,则建立控制准圆柱斜齿轮刀具的实体模型与曲面锥齿轮毛坯的实体模型,进行初始位置装配,如图6

由斜齿复合传动变传动比面齿轮的实体建模方法,对斜齿复合传动变传动比面齿轮进行实体建模,建模过程如图7a和图7b;最终得到的装配实体模型如图8所示。

图9a、图9b、图9c和图9d为复合传动变传动斜齿面齿轮副的传动分析曲线图,,图9a为实施例斜齿复合传动变传动面齿轮副的传动比曲线图,如图所示,传动比变化较大,能够适用于对传动比要求变化较大的使用场合;图9b为实施例斜齿复合传动变传动面齿轮副的从动齿轮轴向位移曲线图,具有较大的轴向移动位移,较好的实现本发明的目的;图9c为实施例斜齿复合传动变传动面齿轮副的从动齿轮轴向移动速度曲线图,图9d为实施例斜齿复合传动变传动面齿轮副的从动轮轴向移动加速度曲线图;轴向移动速度以及加速度变化均具有较大幅度,因而与现有技术的传动方式相比,不但具有变传动比范围更大、轴向位移幅度更大以及变化迅速(速度和加速度)的特点,还能克服现有变传动比和轴向位移复合运动传动副重量大、承载能力不高的缺点。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

复合传动变传动比面齿轮副专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0