专利摘要

热化学改性豆粉及其制备方法,它涉及一种热化学改性豆粉及其制备方法,特别涉及一种用于防水级大豆胶黏剂制备用改姓豆粉的制备。本发明的目的是为了解决现有大豆胶黏剂耐水性差的技术问题,热化学改性豆粉按重量份数将10~75份热化学改性助剂溶液均匀喷洒到100份豆粉中,混合均匀后,在80~150℃下进行加热处理20~150分钟,烘干,冷却,再粉碎制成。本发明以脱脂豆粉或者大豆榨油后的豆粕粉为主要原料,在热化学改性助剂存在下,对豆粉进行热化学改性,既提高豆粉本身的耐水性,又增加豆粉的交联反应点数目,以较为简便的工艺制备得到一种能有效提高大豆胶黏剂耐水性、适于制备防水级(耐水煮)大豆胶黏剂的改性豆粉。本发明属于大豆胶黏剂的制备领域。

权利要求

1.热化学改性豆粉,其特征在于热化学改性豆粉按重量份数将10~75份热化学改性助剂溶液均匀喷洒到100份豆粉中,混合均匀后,在80~150℃下进行加热处理20~150分钟,烘干,冷却,再粉碎制成。

2.根据权利要求1所述热化学改性豆粉,其特征在于所述豆粉为脱脂豆粉或大豆榨油后的豆粕粉。

3.根据权利要求1所述热化学改性豆粉,其特征在于所述热化学改性助剂为氢氧化钠、亚硫酸钠、亚硫酸氢钠、十二烷基硫酸钠、十二烷基苯磺酸钠及尿素中的一种或其中几种的组合。

4.根据权利要求1所述热化学改性豆粉,其特征在于所述热化学改性助剂溶液的质量浓度为1%~20%。

5.根据权利要求1所述热化学改性豆粉,其特征在于所述热化学改性助剂溶液的质量浓度为5%~10%。

6.权利要求1所述热化学改性豆粉的制备方法,其特征在于该制备方法如下:

一、按重量份数称取100份通过60目筛网的豆粉,加入到搅拌器内,均匀喷洒10~75重量份、质量浓度为1%~20%的热化学改性助剂溶液,搅拌混合均匀;二、将步骤一所得产物,放入80℃~150℃的烘培箱中,保持20~150分钟;

三、将步骤二所得产物在80℃~85℃的条件下烘干至含水率在10%以内,冷却至室温并研磨,通过目数为100目的筛网,即得热化学改性豆粉。

7.根据权利要求6所述热化学改性豆粉的制备方法,其特征在于步骤一中均匀喷洒10~20重量份质量浓度为15%热化学改性助剂溶液。

8.根据权利要求6所述热化学改性豆粉的制备方法,其特征在于步骤二中将步骤一所得产物,放入90℃~140℃的烘培箱中,保持40~120分钟。

9.根据权利要求6所述热化学改性豆粉的制备方法,其特征在于步骤二中放入140℃的烘培箱中,保持30~45分钟。

10.根据权利要求6所述热化学改性豆粉的制备方法,其特征在于步骤三中将步骤二所得产物在83℃的条件下烘干至含水率为2%~6%。

说明书

技术领域

本发明涉及一种热化学改性豆粉及其制备方法,特别涉及一种用于防水级大豆蛋白胶黏剂制备用改姓豆粉的制备。

背景技术

中国作为世界人造板生产、消费和进出口贸易的第一大国,2015年的人造板产量已经超过3.22亿立方米。然而,我国当前人造板生产所使用的胶黏剂绝大部分仍是甲醛系合成树脂(主要是脲醛树脂胶黏剂和三聚氰胺改性脲醛树脂),由于甲醛系合成树脂胶黏剂及其人造板产品在制造、贮存和使用中会释放甲醛,人造板的甲醛释放问题和人居环境的安全问题越来越受重视,无甲醛添加的环保生物质胶黏剂在人造板生产和应用也备受青睐。

据统计,中国2016年的大豆产量1310万吨,进口大豆8323万吨,产生豆粕约6300万吨,由于进口大豆多为转基因大豆,出于食品安全考虑,目前我国榨油豆粕中的88%用于家禽、牛和猪的饲料。如何高效高附加值利用榨油豆粕成为大豆油榨油企业关注的一个热点。大豆胶黏剂是以豆粕粉、脱脂豆粉或大豆蛋白为主要原料制得的一种环保生物质胶黏剂;出于价格因素,现在木材加工用大豆胶黏剂主要是使用豆粕粉或者脱脂豆粉制备而得。由于自身无甲醛等有害物释放、原料丰富可再生等优点,近年来大豆胶黏剂在我国备受青睐,已在普通胶合板、细木工板、实木复合地板基材等人造板中实现工业化生产应用。

虽然已有很多关于提高大豆蛋白胶黏剂耐水性的研究和专利,但这些大豆蛋白胶黏剂主要用于国家标准GB/T9846-2004中II类胶合板的制备,无法用于I类防水胶合板的制备。在专利号为“ZL201510038624.7”关于“防水级大豆蛋白胶黏剂及其制备方法”的发明专利中,报道了一种由酸热改性豆粉、液化豆粉和聚酰胺多胺树脂组成的可用于I类防水人造板制备的大豆胶黏剂及其制备方法,其组分多、制备工艺复杂,使得该胶黏剂的生产应用受到了很大限制。因此如何制备既能经济有效地提高胶接耐水性,又能方便制备和使用的大豆胶黏剂,使之能够用于人造板室外产品乃至受力结构制品的制备,是国内外研究人员努力但仍未攻克的技术难题。

大豆蛋白是大豆胶黏剂的主要黏接成份,它主要由相对分子质量在150000~600000的11S和7S两种球蛋白组成,分别占蛋白总量的35wt%和52wt%(KUMARA R.,CHOUDHARY V.,MISHRA S.,VARMA I.K.,MATTIASON B.Adhesives and plastics based on soy protein products.Industrial Crops and Products,2002,16(3):155–172)。大豆球蛋白结构上是大分子肽链通过次级键(氢键、离子键、疏水键和范德华力)和少量弱化学键(二硫键)作用组装形成(PETRUCCELLI S,ARON MC.Soy protein isolate components and their interactions.Journal of Agricultural and Food Chemistry,1995,43(7):1762-1767),因为这些次级键和弱化学键容易被水侵蚀破坏,导致大豆胶黏剂人造板在水泡或沸水煮中容易出现开胶或胶接失效,表现为大豆胶黏剂胶接接头的耐水性不理想。另外,大豆蛋白是一种相对分子质量很高的生物质原料,本身可用于化学改性的反应性功能基(主要是羟基、胺基、羧基等蛋白质残基)数量就较少,而大豆蛋白的球型结构又使部分反应性功能基包裹在球型结构之内,使得大豆蛋白的交联改性困难、改性后胶黏剂的交联密度不够。因此,如何对大豆蛋白或者豆粉进行改性,使其被球型蛋白结构包裹的反应性功能基释放出来,被交联改性剂有效交联,同时对容易被水侵蚀破坏的次级键和弱化学键进行增强或加固,将能够有效提高大豆胶黏剂的耐水性,使大豆胶黏剂的应用领域能从室内非结构领域扩展至室外领域乃至受力结构领域。

发明内容

本发明的目的是为了有效解决现有大豆胶黏剂耐水性差的技术问题,提供了一种热化学改性豆粉及其制备方法。

热化学改性豆粉按重量份数将10~75份热化学改性助剂溶液均匀喷洒到100份豆粉中,混合均匀后,在80~150℃下进行烘培热处理20~150分钟,烘干,冷却,再粉碎制成。

所述豆粉为脱脂豆粉或大豆榨油后的豆粕粉。

所述热化学改性助剂为氢氧化钠、亚硫酸钠、亚硫酸氢钠、十二烷基硫酸钠、十二烷基苯磺酸钠及尿素中的一种或其中几种的组合。

所述热化学改性助剂溶液的质量浓度为1%~20%。

所述热化学改性助剂溶液的制备方法如下:

按照拟配制助剂溶液的浓度,称取氢氧化钠、亚硫酸钠、亚硫酸氢钠、十二烷基硫酸钠、十二烷基苯磺酸钠及尿素中的一种或其中几种的热化学改性助剂固体,加入到常温的计量的水中,搅拌溶解;也可使用市售高浓度的上述助剂溶液,按照拟配制助剂溶液的浓度,加水常温下搅拌稀释获得。

热化学改性豆粉的制备方法,其特征在于该制备方法如下:

一、按重量份数称取100份通过60目筛网的豆粉,加入到搅拌器内,均匀喷洒10~75重量份、质量浓度为1%~20%的热化学改性助剂溶液,搅拌混合均匀;

二、将步骤一所得产物,放入80℃~150℃的烘培箱中,保持20~150分钟;

三、将步骤二所得产物在80℃~85℃的条件下烘干至含水率在10%以内,冷却至室温并研磨,通过目数为100目的筛网,即得热化学改性豆粉。

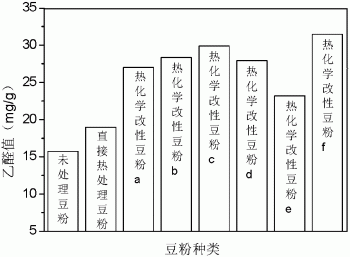

本发明所述豆粉的热化学改性是将在氢氧化钠、亚硫酸钠、亚硫酸氢钠、十二烷基硫酸钠、十二烷基苯磺酸钠、尿素等热化学改性助剂或者它们的混合物存在下,对豆粉进行热处理,其目的是比豆粉直接热处理更为有效地提高大豆胶黏剂的耐水性,从而获得可以耐沸水煮的防水级大豆胶黏剂。由于热化学改性助剂的存在,使大豆蛋白中构建高级结构的次级键(氢键、盐键、范德华力等)或者二硫键在热处理过程中破坏,打开大豆蛋白的球型结构,释放出被包裹的活性基团。打开的球型结构和释放的活性基团,将有利于豆粉中的大豆蛋白-大豆蛋白分子之间在热处理时发生更多的再聚合反应,提高豆粉的交联密度,从而提高豆粉的耐水性;同时热处理释放的活性基团使豆粉增加了交联反应点数目,使大豆蛋白能被交联剂更为有效交联,提高固化大豆胶黏剂的交联密度,进而提高大豆胶黏剂的耐水性。因此,经过热化学改性之后的豆粉,其沸水不溶物比直接热处理的豆粉或者未处理的豆粉有不同程度增加(如附图1所示),说明热化学改性助剂存在下的热处理能进一步促进大豆蛋白之间的再聚合反应而提高交联密度;附图2关于改性豆粉的乙醛值(用以表征豆粉含有活性基团数目的参数)测试结果表明,经过热化学改性之后的豆粉,其活性基团的数目比直接热处理的豆粉或者未处理豆粉有不同程度增加。表1关于改性豆粉与改性聚酰胺多胺调制而得大豆胶黏剂的沸水煮胶合强度(GB/T 17657-2015中的煮-干-煮测试)可见:由热化学改性豆粉制备的大豆胶黏剂,其水煮胶合强度都高于由直接热处理的豆粉或者未处理豆粉制备的胶黏剂,而且数值上都高于国标关于I类胶合板要求1MPa,完全可用于I类胶合板的生产。

由于过高的改性剂用量不仅增加热化学处理的原料成本,还会使豆粉过分展开而降低大豆胶黏剂的耐水性能,过高的热处理温度或过长的热处理时间会使豆粉发生碳化,而无法用于调制大豆胶黏剂,因此为了确保豆粉的热化学改性效果和大豆胶黏剂的胶接性能,在本发明给定的热化学改性工艺参数范围内,热化学改性助剂的浓度、用量、热处理温度和热处理时间的选择遵循如下原则:使用高浓度的热化学改性助剂时,应降低热化学改性助剂的用量,反之则需增加热化学改性助剂的用量(例如,每100份豆粉喷加10~20份质量浓度为15%热化学改性助剂溶液与每100份豆粉喷加30~50份质量浓度为5%热化学改性助剂溶液的改性效果相当);使用较高的热处理温度,应缩短热处理时间,反之则需增加热处理时间(例如,在140℃的热处理温度下的热处理30~45分钟与在85℃的热处理温度下的热处理90~120分钟的改性效果相当)。

本发明以脱脂豆粉或者大豆榨油后的豆粕粉为主要原料,在氢氧化钠、亚硫酸钠、亚硫酸氢钠、十二烷基硫酸钠、十二烷基苯磺酸钠、尿素等改性助剂或者它们的混合物存在下,对豆粉进行热处理改性,既提高豆粉本身的耐水性,又增加豆粉的交联反应点数目,以较为简便的工艺制备得到一种能有效提高大豆胶黏剂耐水性、适于制备防水级(耐水煮)大豆胶黏剂的改性豆粉。

附图说明

图1是实验一中未处理豆粉、直接热处理豆粉以及实验二中的各种热化学改性豆粉在沸水中的不溶物对比图;

图2是实验一中未处理豆粉、直接热处理豆粉以及实验二中的各种热化学改性豆粉的乙醛值对比图。

具体实施方式

本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意组合。

具体实施方式一:本实施方式防水级大豆胶黏剂重量份数将10~75份热化学改性助剂溶液均匀喷洒到100份豆粉中,混合均匀后,在80~150℃下进行烘培热处理20~150分钟,烘干,冷却,再粉碎制成。

具体实施方式二:本实施方式与具体实施方式一不同的是所述豆粉为脱脂豆粉或大豆榨油后的豆粕粉。其它与具体实施方式一相同。

具体实施方式三:本实施方式与具体实施方式一或二之一不同的是所述热化学改性助剂溶液为氢氧化钠、亚硫酸钠、亚硫酸氢钠、十二烷基硫酸钠、十二烷基苯磺酸钠及尿素中的一种或其中几种的组合。其它与具体实施方式一或二之一相同。

本实施方式中所述热化学改性助剂溶液为组合物时,各成分间为任意比。

具体实施方式四:本实施方式与具体实施方式一至三之一不同的是所述热化学改性助剂溶液的质量浓度为1%~20%。其它与具体实施方式一至三之一相同。

具体实施方式五:本实施方式与具体实施方式一至四之一不同的是所述热化学改性助剂溶液的质量浓度为5%~10%。其它与具体实施方式一至四之一相同。

具体实施方式六:具体实施方式一所述防水级大豆胶黏剂的制备方法如下:

一、按重量份数称取100份通过60目筛网的豆粉,加入到搅拌器内,均匀喷洒10~75重量份、质量浓度为1%~20%的热化学改性助剂溶液,搅拌混合均匀;

二、将步骤一所得产物,放入80℃~150℃的烘培箱中,保持20~150分钟;

三、将步骤二所得产物在80℃~85℃的条件下烘干至含水率在10%以内,冷却至室温并研磨,通过目数为100目的筛网,即得防水级大豆胶黏剂。

具体实施方式七:本实施方式与具体实施方式六不同的是步骤一中均匀喷洒10~20重量份质量浓度为15%热化学改性助剂溶液。其它与具体实施方式六相同。

具体实施方式八:本实施方式与具体实施方式六或七不同的是步骤二中将步骤一所得产物,放入90℃~140℃的烘培箱中,保持40~120分钟。其它与具体实施方式六或七相同。

具体实施方式九:本实施方式与具体实施方式六至八之一不同的是步骤二中放入140℃的烘培箱中,保持30~45分钟。其它与具体实施方式六至八之一相同。

具体实施方式十:本实施方式与具体实施方式六至九之一不同的是步骤三中将步骤二所得产物在83℃的条件下烘干至含水率为2%~6%。其它与具体实施方式六至九之一相同。

采用下述实验验证本发明效果:

实验一(参比豆粉):

直接热处理参比豆粉制备(只进行热处理,不加入热化学改性助剂)方法如下:

一、按重量份数称取100份通过60目筛网的豆粉,放入120℃的烘培箱中,保持60分钟;

二、将步骤二所得产物继续在80~85℃烘干到含水率为9%,之后冷却至室温并研磨,通过目数为100目的筛网,即得直接热处理豆粉(参比II)。

取上述直接热处理参比豆粉5g,加入到100g蒸馏水中,在沸腾条件下回流1小时后,冷却后用事先称重过的玻璃纤维滤纸对上述回流处理产物进行抽滤,于103℃烘至恒重后,称重测量玻璃纤维滤纸上的沸水不溶物百分比为23.72%(详见附图1)。如果使用未经热处理的豆粉(参比I),在相同条件下测定其沸水不溶物百分比为21.66wt%(详见附图1)。由此可见:经过直接热处理,豆粉在沸水中的不溶物或豆粉本身的耐沸水性能提高了7.1%。

取上述直接热处理豆粉1.5g(M1,精确到0.0001g),加入到50mL蒸馏水以及5.00mL浓度为40.0%的乙醛溶液,用20%氢氧化钠溶液调其混合物pH值为8.5~8.7后,在50±2℃下反应2h;反应产物冷却到室温后,其过滤液用蒸馏水定容到1000mL,采用盐酸-羟胺法测定溶液中的游离乙醛含量为F1(mg/L),由此计算得到直接热处理豆粉的乙醛值为18.95mg/g(详见附图2)。乙醛值表示每克豆粉能消耗乙醛的毫克数,用以表征每克豆粉具有能够与醛基或交联剂反应的活性点数目。同理,使用未经热处理的豆粉,在相同条件下测定其乙醛值为15.74mg/g(详见附图2)。由此可见:经过直接热处理,豆粉的乙醛值增加20.4%,说明热处理能够一定程度增加豆粉的交联反应活性点。

按重量份数将30份未经热处理的豆粉和100份聚酰胺多胺树脂溶液(交联剂),在室温下搅拌混合均匀,即得参比大豆蛋白胶黏剂I;按重量份数将30份上述所得直接热处理参比豆粉和100份聚酰胺多胺树脂溶液(交联剂),在室温下搅拌混合均匀,即得参比大豆蛋白胶黏剂II。使用1.6mm厚的桦木单板制备三层胶合板,预先将桦木单板干燥到含水率为3~5%,然后将本实验制备的大豆胶黏剂I或大豆胶黏剂II分别涂刷到单板芯层的两面,施胶量为340g/m2(双面施胶量,液体胶液计量);将涂胶的桦木单板组成板胚,于0.8MPa压力下预压5分钟,然后在125℃、1.3MPa下热压4.5分钟,得到三层胶合板。按照国家标准GB/T 17657-2015规定的方法,分别测试胶合板的干态胶合强度、水浸湿态胶合强度和煮-干-煮湿态胶合强度,大豆胶黏剂I压制胶合板标记为胶合板参比I、大豆胶黏剂II压制胶合板标记为胶合板参比II,如表1所示。结果表明:由未热处理的参比豆粉I所制备的胶合板在煮-干-煮处理过程中有30%开胶,而且其平均湿强度仅为0.72MPa,未达到国家标准规定I类胶合板的要求值(1.0MPa,桦木);经过热处理后,由于豆粉本身的耐水性(沸水不溶率)和交联活性(乙醛值)得到一定提高,使得所调制大豆胶黏剂的耐水性得到一定程度提高,由之所制备胶合板能够耐受28h煮-干-煮而完全不开胶,然而湿强度未达到国家标准规定I类胶合板的要求值(1.0MPa,桦木);因此,这两种豆粉不适宜作为防水级的I类胶合板用大豆胶黏剂。

实验二:

不同热化学改性助剂存在下热化学改性豆粉的制备方法按照以下步骤进行:

一、按重量份数称取100份通过60目筛网的豆粉,加入到搅拌器内,均匀喷洒25重量份质量浓度为4%的热化学改性助剂(尿素、亚硫酸钠、十二烷基硫酸钠、亚硫酸氢钠、氢氧化钠或质量比为1:1的亚硫酸钠与十二烷基硫酸钠混合液)溶液,搅拌混合均匀;

二、将步骤一所得产物,放入120℃的烘培箱中,保持60分钟;

三、将步骤二所得产物继续在80~85℃烘干到含水率为8%,之后冷却至室温并研磨,通过目数为100目的筛网,即得6种防水级大豆胶黏剂制备用热化学改性豆粉:

将使用尿素、亚硫酸钠、十二烷基硫酸钠、亚硫酸氢钠、氢氧化钠或质量比为1:1的亚硫酸钠与十二烷基硫酸钠混合液制备通过热化学改性的豆粉分别标记为热化学改性豆粉-a、热化学改性豆粉-b、热化学改性豆粉-c、热化学改性豆粉-d、热化学改性豆粉-e和热化学改性豆粉-f。

分别取上述直接热化学改性豆粉5g,加入到100g蒸馏水中,在沸腾条件下回流1小时后,冷却后用事先称重过的玻璃纤维滤纸对上述回流处理产物进行抽滤,于103℃烘至恒重后,称重测量玻璃纤维滤纸上的沸水不溶物百分比如附图1所示。由此可见:经过热化学改性后,豆粉在沸水中的不溶物或耐沸水性能比未经热处理的豆粉提高了13.9~59.3%、比直接热处理的豆粉提高了5.3~45.4%,即热化学处理能够进一步提高豆粉本身的耐沸水性能,进而有利于提高大豆胶黏剂的耐水性。

分别取上述直接热化学改性豆粉1.5g(M1,精确到0.0001g),加入到50mL蒸馏水以及5.00mL浓度为40.0%的乙醛溶液,用20%氢氧化钠溶液调其混合物pH值为8.5~8.7后,在50±2℃下反应2h;反应产物冷却到室温后,其过滤液用蒸馏水定容到1000mL,采用盐酸-羟胺法测定溶液中的游离乙醛含量为F1(mg/L),由此计算得到直接热处理豆粉的乙醛值如附图2所示。

结果表明:经过热化学改性后,豆粉的乙醛值比未经热处理的豆粉提高了47.5~99.9%、比直接热处理的豆粉提高了22.5~66.1%,即热化学处理能够有效提高豆粉的交联反应活性,有利于交联剂对豆粉的有效交联增强,进而有效提高大豆胶黏剂的耐水性。

按重量份数分别取上述直接热化学改性豆粉30份和聚酰胺多胺树脂溶液(交联剂)100份,在室温下搅拌混合均匀,即得6种热化学改性豆粉调制的大豆蛋白胶黏剂。使用1.6mm厚的桦木单板制备三层胶合板,预先将桦木单板干燥到含水率为3~5%,然后将本实验制备的四种热化学改性豆粉调制的大豆蛋白胶黏剂分别涂刷到单板芯层的两面,施胶量为340g/m2(双面施胶量,液体胶液计量);将涂胶的桦木单板组成板胚,于0.8MPa压力下预压5分钟,然后在125℃、1.3MPa下热压4.5分钟,得到6种三层胶合板。按照国家标准GB/T 17657-2015规定的方法,分别测试胶合板的干态胶合强度和煮-干-煮湿态胶合强度,如表1所示。

结果表明:经过热化学改性后,由于豆粉本身的耐水性(沸水不溶率)和交联活性(乙醛值)得到进一步提高,使得所调制大豆胶黏剂的耐水性有效改善,由之所制备胶合板不仅能够耐受28h煮-干-煮而完全不开胶,而且其湿强度都超过国家标准规定I类胶合板的要求值(1.0MPa,桦木);因此,它们都可用于制备防水级的I类胶合板用大豆胶黏剂。从胶合板的耐沸水性能(煮-干-煮湿态强度)来看,以亚硫酸钠与十二烷基硫酸钠混合物为热化学改性助剂所得到的豆粉最佳,因为亚硫酸钠改性赋予豆粉最佳的沸水不溶率而且十二烷基硫酸钠赋予豆粉最佳的交联活性,亚硫酸钠和十二烷基硫酸钠复合后对豆粉进行热化学改性,使之产生一种协同作用,从而使其改性后的豆粉具有最大的沸水不溶率和最高交联活性。从改性的效率来看,使用氢氧化钠为热化学改性助剂所得到的豆粉较好,既具有较低的价格(仅高于尿素),所制备胶黏剂又具有较高的胶接耐沸水性能(仅低于使用亚硫酸钠/十二烷基硫酸钠进行热化学改性豆粉所制备的大豆胶黏剂)。以当前的原料价格进行经济核算,使用上述六种热化学改性助剂对豆粉进行热化学改性,使豆粉的原料成本增加范围为0.61%(尿素为改性剂)~3.06%(十二烷基硫酸钠为改性剂),因此本发明的热化学改性豆粉及其制备技术,具有简便易行、改性效果良好、改性成本很低的特点。

表1不同种类豆粉调制大豆胶黏剂的胶合性能

注:括号中的数值(x/10)表示10块试件经28h“煮-干-煮”处理后剩余x块。

热化学改性豆粉及其制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0