IPC分类号 : B22D21/04,B22D39/00,B22D39/06,C22C1/02,F27B14/04

专利摘要

本发明涉及一种一体化真空熔炼精确定量浇注铝合金和镁合金装置及方法,其特征在于包括第一熔炼坩埚组和第二熔炼坩埚组;第一熔炼坩埚底部锥形通孔的侧边设有一个通孔,位于通孔部位的锥形密封块上设有凹槽,该通孔与输液管连接,输液管的另一端经过第二坩埚盖通入第二熔炼坩埚内。当气压和弹簧回复力的交互作用使密封块下移和上行,从而打开、封闭合金输液通道,第二坩埚盖上的液位传感器检测第二坩埚中合金液面达到合适高度时,关闭氮气加压管控制阀,并自动打开抽真空控制阀,熔炼坩埚内压力很快减小至零,密封块在下部弹簧回复力的作用下上移,堵住了浇注的输液管通道,实现了合金液的定量浇注,控制精确,操作灵活方便。

说明书

技术领域

本发明涉及材料成形领域,涉及一种一体化真空熔炼精确定量浇注铝合金和镁合金装置及方法。

背景技术

铝合金、镁合金等有色金属具有质量轻,比强度、比模量大,流动性和铸造性能好等优势,在航空航天、汽车、电子、通信等领域有着广泛应用前景。

伴随着科学的飞速发展和技术的不断进步,对铸造和成形铝合金和镁合金件提出了更高要求,铝合金、镁合金都属于化学性质非常活泼的金属材料,很容易被氧化和产生杂质,从而在熔炼和浇注后导致铸件缩孔、缩松、孔洞等缺陷明显增加,真空熔炼能够大大减少该类缺陷的发生。在铝合金和镁合金熔炼浇注过程中,在大幅度提高熔炼浇注效率的同时,也需要合理控制合金的浇注量及显著提高铸件质量,减少浪费,降低成本,达到节能减排,因此,对合金进行精确定量浇注也异常重要。目前有多种铝合金、镁合金的熔炼及浇注方法,包括倾倒式、电磁泵式、气压加压式等,倾倒式虽设备简单、成本低廉,但合金易被氧化和产生杂质,且合金浇注难以实现精确和定量;电磁泵式虽可实现一定范围内定量浇注,但价格较高、流量小、效率较低;气压加压式虽可实现定量浇注,但气流稳定性较难控制,也会给合金的真空熔炼和精确定量浇注带来不利影响。以上常见方法只能够满足一般铝合金和镁合金熔炼、浇注需要,很难完全实现合金的高效率、高真空度、精确定量的熔炼和浇注。

经文献检索发现,中国专利公开号CN101758211A公布了一种铝合金可移动探针电磁定量浇注方法,该方法首先熔炼铝合金,将铝合金倒入保温炉,再利用电磁泵中的导电流体,通过相互垂直的电流和磁场的作用,将电磁推动力直接作用在金属液体上,使其发生定向移动完成浇注过程,来实现铝合金的定量和自动浇注,操作也较方便,具有一定的新意和实用意义,但该方法中合金熔炼浇注过程分开进行,所需操作工序较多,不够简捷,且整个过程不是在密闭空间进行,活性强的铝合金极易被氧化产生杂质,造成铸件缺陷,若用于熔炼浇注镁合金还可能存在剧烈氧化、燃烧、飞溅等危险,同时,定量浇注铝合金依赖电磁泵,成本较高,效率较低,有待于继续改进。

经过文献检索发现,中国专利公开号CN100449013C公布了一种镁合金熔炼及定量浇注装置,该装置利用柱杆带动闸门上下移动将坩埚分隔为熔炼室和定量室,并与坩埚底部凸台相结合实现熔炼室和定量室的打开与闭合,当镁合金熔化为液态时,熔炼室和定量室将通过闸门与坩埚底部凸台的间隙相连,将利用连通器原理实现镁合金定量浇注,具有一定的创新性和实用价值。但该方法中柱杆上下移动与坩埚盖之间为动密封,真空度不高,会混入杂质气体氧化铝合金和镁合金,产生氧化产物和造成铸件缺陷;闸门向下移动与坩埚底部凸台密封时,接触面积较少,密封性较差,即使定量室已经流入了足够镁合金,但若熔炼室与定量室的镁合金液体存在高度差,可能仍会有少量镁合金从熔炼室流入定量室,给镁合金的精确定量浇注带来不利影响。

可见,现有技术中存在的铝合金和镁合金熔炼浇注过程中杂质气体容易混入,引起铝合金和镁合金被氧化而产生氧化杂质和铸件缺陷,浇注效率较低,操作不够简捷,难以实现精确定量浇注等不足。

发明内容

要解决的技术问题

为了避免现有技术的不足之处,本发明提出一种一体化真空熔炼精确定量浇注铝合金和镁合金装置及方法,实现铝合金、镁合金的通用熔炼和浇注。

技术方案

一种一体化真空熔炼精确定量浇注铝合金和镁合金装置,其特征在于包括第一熔炼坩埚组和第二熔炼坩埚组;所述第一熔炼坩埚组包括第一熔炼坩埚8、第一加热炉7、抽真空管及控制阀16、氮气加压管及控制阀17、密封块9、顶块10和弹簧11;第一熔炼坩埚8置于第一加热炉7中,上端通过螺栓固定第一坩埚盖3,合金精炼气源1、出气管及尾气净化装置2、气压表15、抽真空管及控制阀16和氮气加压管及控制阀17经过管路通入第一熔炼坩埚8内;第一熔炼坩埚8的底部中心设有上小下大的锥形通孔,锥形密封块9的锥形与锥形通孔相吻合,且与锥形通孔活动配合相连接;锥形密封块9的另一端卡在顶块10上端的凹槽内,顶块10的下端设有弹簧11,弹簧11安装在弹簧安装壳内;所述第二熔炼坩埚组包括第二熔炼坩埚24、第二加热炉23、液位传感器19和合金出口及控制阀25;第二熔炼坩埚24置于第二加热炉23中,上端通过螺栓固定第二坩埚盖20,液位传感器19经过管路通入第二熔炼坩埚24内,合金出口设置于第二熔炼坩埚24的底部,出口上设有合金出口控制阀25;第一熔炼坩埚8底部锥形通孔的侧边设有一个通孔,位于通孔部位的锥形密封块9上设有凹槽,该通孔与输液管13连接,输液管13的另一端经过第二坩埚盖20通入第二熔炼坩埚24内。

控制系统与抽真空管及控制阀16、氮气加压管及控制阀17和液位传感器19进行电连接。

所述输液管13的外部设有输液管保温套14。

所述坩埚与坩埚盖之间安放坩埚密封垫片。

所述合金出口上设有合金出口管保温套26。

一种采用权利要求1~5任一项所述一体化真空熔炼精确定量浇注铝合金和镁合金装置浇注铝合金和镁合金的方法,其特征在于步骤如下:

步骤1:将欲熔炼和浇注的合金块放入第一熔炼坩埚中,用螺栓将坩埚盖和坩埚密封垫片进行固定,然后放置在第一加热炉中;

步骤2:将液位传感器固定在第二熔炼坩埚内需要定量浇注的高度,用螺栓将坩埚盖和坩埚密封垫片进行固定,然后放置在第二加热炉中;

步骤3:打开抽真空控制阀对第一熔炼坩埚内抽真空至5~10KPa,然后关闭真空控制阀,通入合金精炼气源,开始对合金进行加热到熔炼坩埚内置入的合金液相线上100~150℃,然后升温时间2h,再保温0.5h;同时将第二熔炼坩埚加热到所熔炼坩埚内置入的合金的液相线上100~150℃之间,设定升温时间为1.5h,保温1h;

步骤4:关闭合金精炼气源,打开出气管及尾气净化装置,并再次打开真空控制阀并抽真空至5~10KPa,然后关闭出气管及尾气净化装置和真空控制阀;打开氮气加压管控制阀,通入氮气加压至5~10MPa,此时在合金液等静压作用下,推动密封块向下移动,合金液通过输液管流入第二熔炼坩埚,当合金液达到预定高度时,液位传感器检测到信号,将信号迅速传输给控制系统,此时控制系统自动关闭氮气加压管控制阀,并自动打开抽真空控制阀,熔炼坩埚内压力减小至零,密封块在下部弹簧回复力的作用下上移,堵住了浇注的输液管通道,此时打开合金出口控制阀,合金在重力作用下从第二坩埚流入铸造型腔,定量浇注完成。

有益效果

本发明提出的一种一体化真空熔炼精确定量浇注铝合金和镁合金装置及方法,整个合金的熔炼和浇注过程在一体化的密闭空间进行,并辅以抽真空过程,在铝合金和镁合金的熔炼和浇注过程中始终阻止杂质气体混入,铝合金和镁合金虽然活性很高,但仍不会被氧化和产生氧化杂质,铸件的缩孔、缩松、孔洞等缺陷大大减少,成形质量高。本发明利用气压和弹簧回复力的交互作用使密封块的下移和上行,从而打开、封闭合金输液通道,密封块与坩埚底部的接触为锥面和圆柱面接触相结合,密封性大大增强,并利用气压法和液位传感器配合,第二坩埚盖上的液位传感器旁边安装了用于指示液位传感器高度的标尺,熔炼浇注前先将液位传感器指针指示在标尺预定位置(根据合金定量浇注质量确定)并固定,当液位传感器检测第二坩埚中合金液面达到合适高度时,迅速输出信号给控制系统,此时控制系统自动关闭氮气加压管控制阀,并自动打开抽真空控制阀,熔炼坩埚内压力很快减小至零,密封块在下部弹簧回复力的作用下上移,堵住了浇注的输液管通道,实现了合金液的定量浇注,控制精确,操作灵活方便;本发明将合金熔炼和浇注过程在一体化的装置中实现,减少了操作工序,简捷方便,效率较高。

附图说明

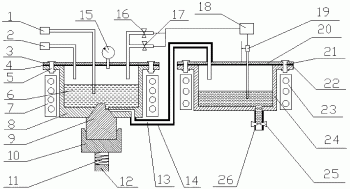

图1是一体化真空熔炼精确定量浇注铝合金和镁合金装置结构示意图

1-合金精炼气源;2-出气管及尾气净化装置;3-坩埚盖;4-坩埚密封垫片;5-螺栓;6-合金;7-第一加热炉;8-熔炼坩埚;9-密封块;10-顶块;11-弹簧;12-弹簧安装壳;13-输液管;14-输液管保温套;15-气压表;16-抽真空管及控制阀;17-氮气加压管及控制阀;18-控制系统;19-液位传感器;20-第二坩埚盖;21-第二组螺栓;22-第二坩埚密封垫片;23-第二加热炉;24-第二坩埚;25-合金出口控制阀;26-合金出口管保温套。

具体实施方式

现结合实施例、附图对本发明作进一步描述:

实施例1

本实施例是一种一体化真空熔炼精确定量浇注铝合金装置,包括1.合金精炼气源;2.出气管及尾气净化装置;3.坩埚盖;4.坩埚密封垫片;5.螺栓;6.合金;7.第一加热炉;8.熔炼坩埚;9.密封块;10.顶块;11.弹簧;12.弹簧安装壳;13.输液管;14.输液管保温套;15.气压表;16.抽真空管及控制阀;17.氮气加压管及控制阀;18.控制系统;19.液位传感器;20.第二坩埚盖;21.第二组螺栓;22.第二坩埚密封垫片;23.第二加热炉;24.第二坩埚;25.合金出口及控制阀;26.合金出口管保温套。熔炼坩埚8和坩埚盖3之间安放坩埚密封垫片4,用螺栓5固定,然后被放置在第一加热炉7中。在坩埚盖上安装合金精炼气源1、出气管及尾气净化装置2、气压表3、抽真空管及控制阀16、氮气加压管及控制阀17。在熔炼坩埚底部安装了密封块9、输液管13,其中密封块的下面安装顶块10、弹簧11、弹簧安装壳12,输液管的外壁安装输液管保温套14。输液管的另一端安装在第二坩埚盖20上。第二坩埚24和第二坩埚盖20之间安放第二坩埚密封垫片22,用第二组螺栓21固定,然后被放置在第二加热炉23中。在第二坩埚盖上安装液位传感器19,在第二坩埚底部安装合金出口及控制阀25,在合金出口及控制阀上安装合金出口管保温套26。氮气加压管及控制阀17、抽真空管及控制阀16、液位传感器19与控制系统18相连接。

使用时,先把合金的放入和完成熔炼坩埚的安装,然后进行第二坩埚的安装,再安装调试控制系统和检查装置,然后进行真空熔炼及第二坩埚加热,待完成后通过气路的调节和更换,实现合金的真空熔炼,再通过密封块的下移和上行打开和密封合金液输送的通道,并配合位移传感器检测液位信号,在控制系统作用下,实现合金的定量浇注。

本发明还提出了一种一体化真空熔炼精确定量浇注铝合金方法。

本实施例所用合金可以为铝合金、镁合金。本实施例中所用铝合金为6061铝合金,该合金的液相线为650℃。本实施例的具体步骤为:

步骤1,放入6061铝合金和安装熔炼坩埚。将欲熔炼和定量浇注的6061铝合金块放入熔炼坩埚,熔炼坩埚和坩埚盖之间安放坩埚密封垫片,用螺栓固定,然后放置在第一加热炉中。在坩埚盖上安装合金精炼气源、出气管及尾气净化装置、气压表、抽真空管及控制阀、氮气加压管及控制阀。在熔炼坩埚底部安装密封块、输液管,其中密封块的下面安装顶块、弹簧、弹簧安装壳,输液管的外壁安装输液管保温套。

步骤2,安装第二坩埚。根据液位传感器旁边标尺刻度,将液位传感器固定在第二坩埚盖的适当高度合金定量浇注,第二坩埚和第二坩埚盖之间安放第二坩埚密封垫片,用第二组螺栓固定,然后被放置在第二加热炉中。在第二坩埚底部安装合金出口及控制阀,在合金出口及控制阀上安装合金出口管保温套。

步骤3,安装控制系统和检查装置。氮气加压管及控制阀、抽真空管及控制阀、液位传感器与控制系统相连接。检查相关接口松紧度,并检查气路气密性,控制回路及程序是否正常。

步骤4,真空熔炼及加热第二坩埚。打开抽真空控制阀对熔炼坩埚内抽真空至5~10KPa,将易氧化合金的气体排出,关闭真空控制阀,通入合金精炼气源,开始对合金进行加热。设定加热炉程序,加热到所放熔炼合金的液相线上750~800℃之间,设定升温时间为2h,保温0.5h,直至合金达到完全液相状态。在熔炼的同时,设定第二加热炉程序,加热到所放熔炼合金的液相线上750~800℃之间,设定升温时间为1.5h,保温1h,实现对第二坩埚的加热。

步骤5,定量浇注6061铝合金。关闭合金精炼气源,打开出气管及尾气净化装置,并再次打开真空控制阀抽真空至5~10KPa,将坩埚内的气体排除干净,然后关闭出气管及尾气净化装置和真空控制阀。打开氮气加压管控制阀,通入氮气加压至5~10MPa,此时在液体等静压作用下,合金液推动密封块向下移动,密封块上的槽状结构正好与输液管相连通,合金液在气压的作用下沿着输液管流入第二坩埚,当合金液达到理想高度时,液位传感器检测到信号,将信号迅速传输给控制系统,此时控制系统自动关闭氮气加压管控制阀,并自动打开抽真空控制阀,熔炼坩埚内压力减小至零,密封块在弹簧回复力的作用下上移,堵住浇注的输液管通道,此时打开合金出口控制阀,合金在重力作用下从第二坩埚流入铸造型腔,定量浇注铝合金完成。

实施例2

本实施例是一种一体化真空熔炼精确定量浇注镁合金装置,包括1.合金精炼气源;2.出气管及尾气净化装置;3.坩埚盖;4.坩埚密封垫片;5.螺栓;6.合金;7.第一加热炉;8.熔炼坩埚;9.密封块;10.顶块;11.弹簧;12.弹簧安装壳;13.输液管;14.输液管保温套;15.气压表;16.抽真空管及控制阀;17.氮气加压管及控制阀;18.控制系统;19.液位传感器;20.第二坩埚盖;21.第二组螺栓;22.第二坩埚密封垫片;23.第二加热炉;24.第二坩埚;25.合金出口及控制阀;26.合金出口管保温套。熔炼坩埚8和坩埚盖3之间安放坩埚密封垫片4,用螺栓5固定,然后被放置在第一加热炉7中。在坩埚盖上安装合金精炼气源1、出气管及尾气净化装置2、气压表3、抽真空管及控制阀16、氮气加压管及控制阀17。在熔炼坩埚底部安装密封块9、输液管13,其中密封块的下面安装顶块10、弹簧11、弹簧安装壳12,输液管的外壁安装输液管保温套14。输液管的另一端安装在第二坩埚盖20上。第二坩埚24和第二坩埚盖20之间安放第二坩埚密封垫片22,用第二组螺栓21固定,然后被放置在第二加热炉23中。在第二坩埚盖上安装液位传感器19,在第二坩埚底部安装合金出口及控制阀25,在合金出口及控制阀上安装合金出口管保温套26。氮气加压管及控制阀17、抽真空管及控制阀16、液位传感器19与控制系统18相连接。

使用时,先把合金的放入和完成熔炼坩埚的安装,然后进行第二坩埚的安装,再安装调试控制系统和检查装置,然后进行真空熔炼及第二坩埚加热,待完成后通过气路的调节和更换,实现合金的真空熔炼,再通过密封块的下移和上行打开和密封合金液输送的通道,并配合位移传感器检测液位信号,在控制系统作用下,实现合金的定量浇注。

本发明还提出了一种一体化真空熔炼精确定量浇注镁合金的方法。

本实施例所用合金可以为铝合金、镁合金。本实施例中所用合金为AZ91D镁合金,该合金的液相线为595℃。本实施例的具体步骤为:

步骤1,放入AZ91D镁合金和安装熔炼坩埚。将欲熔炼和定量浇注的AZ91D镁合金块放入熔炼坩埚,熔炼坩埚和坩埚盖之间安放坩埚密封垫片,用螺栓固定,然后放置在第一加热炉中。在坩埚盖上安装合金精炼气源、出气管及尾气净化装置、气压表、抽真空管及控制阀、氮气加压管及控制阀。在熔炼坩埚底部安装密封块、输液管,其中密封块的下面安装顶块、弹簧、弹簧安装壳,输液管的外壁安装输液管保温套。

步骤2,安装第二坩埚。根据液位传感器旁边标尺刻度,将液位传感器固定在第二坩埚盖的适当高度合金定量浇注,第二坩埚和第二坩埚盖之间安放第二坩埚密封垫片,用第二组螺栓固定,然后被放置在第二加热炉中。在第二坩埚底部安装合金出口及控制阀,在合金出口及控制阀上安装合金出口管保温套。

步骤3,安装控制系统和检查装置。氮气加压管及控制阀、抽真空管及控制阀、液位传感器与控制系统相连接。检查相关接口松紧度,并检查气路气密性,控制回路及程序是否正常。

步骤4,真空熔炼及第二坩埚加热。打开抽真空控制阀对熔炼坩埚内抽真空至5~10KPa,将易氧化合金的气体排出,关闭真空控制阀,通入合金精炼气源,开始对合金进行加热。设定加热炉程序,加热到所放熔炼AZ91D镁合金的液相线上700~750℃之间,设定升温时间为2h,保温0.5h,直至合金达到完全液相状态。在熔炼的同时,设定第二加热炉程序,加热到所放熔炼AZ91D镁合金的液相线上700~750℃之间,设定升温时间为1.5h,保温1h,实现对第二坩埚的加热。

步骤5,定量浇注。关闭合金精炼气源。打开出气管及尾气净化装置,并再次打开真空控制阀抽真空至5~10KPa,将坩埚内的气体排除干净,然后关闭出气管及尾气净化装置和真空控制阀。打开氮气加压管控制阀,通入氮气加压至5~8MPa,此时在液体等静压作用下,合金液推动密封块向下移动,密封块上的槽状结构正好与输液管相连通,合金液在气压的作用下沿着输液管流入第二坩埚,当合金液达到理想高度时,液位传感器检测到信号,将信号迅速传输给控制系统,此时控制系统自动关闭氮气加压管控制阀,并打开抽真空控制阀,熔炼坩埚内压力减小至零,密封块在弹簧回复力的作用下上移,堵住了浇注的输液管通道,此时打开合金出口控制阀,合金在重力作用下从第二坩埚流入铸造型腔,定量浇注镁合金完成。

一体化真空熔炼精确定量浇注铝合金和镁合金装置及方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0