IPC分类号 : C22C1/02,C22C1/10,B22D18/02,B21B3/00,B02C18/00,B05D7/14,B05B16/00,B05B13/02

专利摘要

本发明涉及一种高性能铝基复合材料构件的制备方法,其针对当前石墨烯增强铝基复合材料制备方法存在石墨烯易在铝基体中发生团聚、铝基体与石墨烯容易发生不良的界面反应等问题,采用羧基化石墨烯作为铝基复合材料的增强体,经铝合金板表面处理、表面处理后的铝合金板表面喷涂羧基化石墨烯、热压烧结、轧制、切碎成铝合金颗粒、半固态直接挤压铸造成型,制备出了高性能铝基复合材料构件。此制备方法工艺先进,数据精确翔实,制备出的铝基复合材料构件内部组织致密性好,无缩孔、缩松缺陷,晶粒细小、呈近球状,羧基化石墨烯在基体中分散均匀,界面结合良好,构件抗拉强度达385Mpa,延伸率达6.4%,硬度达113HV,是先进的高性能铝基复合材料构件的制备方法。

权利要求

1.一种高性能铝基复合材料构件的制备方法,其特征在于:

使用的化学物质材料为:铝合金板、羧基化石墨烯、聚乙烯醇、去离子水、无水乙醇、氩气、硅藻土脱模剂,其组合准备用量如下:以块、克、毫升、厘米

铝合金板:ZL101 长250mm*宽150mm*高6mm固态块体5块

羧基化石墨烯 氧含量20.5at.% 固态粉体15g±0.1g

聚乙烯醇:[C

去离子水:H

无水乙醇:C

氩气:Ar 气态气体2000000cm

硅藻土脱模剂液态液体100mL±5mL

制备方法如下:

1)铝合金板表面处理

①向聚乙烯醇储液箱内加入42000mL去离子水,加热升温至80℃,然后加入1260g聚乙烯醇,保温1h后进行搅拌,待聚乙烯醇完全溶解后,冷却至室温,制得聚乙烯醇溶液;

②用2000目砂纸打磨五块铝合金板的表面,使其清洁,然后用无水乙醇清洗五块铝合金板的表面,使其洁净;

③打开表面处理室,将五块铝合金板依次放入表面处理室内的夹具中,从左到右依次编号为第一铝合金板、第二铝合金板、第三铝合金板、第四铝合金板、第五铝合金板,然后密闭表面处理室;

④开启聚乙烯醇储液箱上的聚乙烯醇进液阀,通过进液管将聚乙烯醇储液箱内的聚乙烯醇溶液注入到表面处理室内,使五块铝合金板全部浸泡在聚乙烯醇溶液中,然后关闭聚乙烯醇进液阀;

⑤开启并调节表面处理室内的第一温控器,使表面处理室内的聚乙烯醇溶液的温度保持在65℃±2℃,保温10min后开启表面处理室内的超声振动台,恒温振动搅拌50min,然后关闭超声振动台;

⑥开启聚乙烯醇储液箱上的聚乙烯醇排液阀,通过排液管将表面处理室内的聚乙烯醇溶液全部抽回至聚乙烯醇储液箱内,然后关闭聚乙烯醇排液阀;

⑦向去离子水储液箱内加入42000mL去离子水,开启去离子水储液箱上的去离子水进液阀,通过进液管将去离子水储液箱内的去离子水注入到表面处理室内,使五块铝合金板全部浸泡在去离子水中,然后关闭去离子水进液阀;

⑧调节第一温控器,使表面处理室内的去离子水的温度保持在55℃±2℃,开启超声振动台,振动清洗10min,然后关闭超声振动台和第一温控器;

⑨开启去离子水储液箱上的去离子水排液阀,通过排液管将表面处理室内的去离子水全部抽回至去离子水储液箱内,然后关闭去离子水排液阀;

⑩开启并调节表面处理室上的烘干机,使表面处理室内的温度保持在80℃±5℃,保温25min,使五块表面处理后的铝合金板表面干燥,备用;

2)表面处理后的铝合金板表面喷涂羧基化石墨烯

①向容器内加入15g羧基化石墨烯和16000mL去离子水,超声振动搅拌45min,制得羧基化石墨烯分散液,然后将羧基化石墨烯分散液分别加入到表面喷涂室内的左喷涂机和右喷涂机中;

②打开表面处理室与表面喷涂室,用单轨吊车将表面处理后的第一铝合金板从表面处理室内运送到表面喷涂室内,然后密闭表面喷涂室;

③开启表面喷涂室内的第二温控器,使表面处理后的第一铝合金板的表面温度保持在88℃±1℃,保温13min后开启左喷涂机和右喷涂机,通过左喷涂机的喷嘴和右喷涂机的喷嘴,将羧基化石墨烯分散液喷涂到表面处理后的第一铝合金板的左表面和右表面,喷涂压力为0.35MPa,每次喷涂10s,暂停25s,总喷涂次数为6次,喷涂完毕后关闭左喷涂机和右喷涂机;

④调节第二温控器,使第一铝合金板的表面温度保持在75℃±1℃,保温10min,然后关闭第二温控器;

⑤打开表面喷涂室,用单轨吊车将表面喷涂后的第一铝合金板从表面喷涂室内取出,放置在洁净的钢板上,冷却至室温,备用;

采用上述步骤,依次在表面处理后的第二铝合金板、第三铝合金板、第四铝合金板、第五铝合金板的表面喷涂羧基化石墨烯;

3)热压烧结

①打开热压烧结炉,将五块表面喷涂后的铝合金板依次放入热压烧结炉的模具内,由热压烧结炉的压头推动热压烧结炉的压板向五块表面喷涂后的铝合金板施加压力,压力为25MPa;

②密闭热压烧结炉,抽取炉内空气,使炉内气压下降至2Pa,然后开启热压烧结炉的加热器,使炉内温度上升;当炉内温度上升至150℃时,向炉内通入氩气,使炉内气压保持在1个大气压;当炉内温度上升至565℃±1℃时进行保温,恒温恒压烧结2.5h,然后关闭热压烧结炉的加热器,使炉内温度下降至常温,打开热压烧结炉,将热压烧结后的铝合金块体从热压烧结炉的模具内取出,备用;

4)轧制

将热压烧结后的铝合金块体放入预热炉内进行预热,预热温度为420℃±2℃,预热时间为25min,然后将其从预热炉内取出,放入热轧制机内进行多道次轧制,单道次下压量为6%±1%,最终累计轧制变形量为35%±2%,每轧制完一次,将轧制后的铝合金块体重新放入预热炉内进行预热,预热温度为420℃±2℃,预热时间为8min;

5)切碎成铝合金颗粒

采用铝合金颗粒切制机将轧制后的铝合金块体切碎成长度为5mm±1.5mm、横截面等效直径为Φ0.75mm±0.15mm的杆状铝合金颗粒,备用;

6)半固态直接挤压铸造成型

①预热直接挤压铸造模具

采用电阻丝加热方式对直接挤压铸造模具进行预热,预热温度为310℃±1℃;将100mL硅藻土脱模剂均匀的喷涂在直接挤压铸造模具的模腔表面,喷涂厚度为0.05mm;

②螺旋输送机制备半固态铝合金浆料

开启螺旋输送机,将杆状铝合金颗粒加入到螺旋输送机的进料斗内,螺旋输送机的进料斗将杆状铝合金颗粒输送到螺旋输送机的送料管内,螺旋输送机的螺旋轴对杆状铝合金颗粒进行剪切搅拌,剪切搅拌速率为135r/min,螺旋输送机的送料管上的预热段加热器、升温段加热器、保温段加热器共同对杆状铝合金颗粒进行加热,预热段加热器的设定温度为450℃±5℃,升温段加热器的设定温度为630℃±1℃,保温段加热器的设定温度为615℃±1℃;在剪切搅拌与加热作用下,在螺旋输送机的送料管的末端制得半固态铝合金浆料;然后将直接挤压铸造模具开模,移动螺旋输送机,使螺旋输送机的送料管的末端进入直接挤压铸造模具的模腔内;

③半固态铝合金浆料注入直接挤压铸造模具

在螺旋输送机的驱动装置的作用下,螺旋输送机的锥头推动半固态铝合金浆料,使半固态铝合金浆料注入到直接挤压铸造模具的模腔内;

④直接挤压铸造

移动螺旋输送机,使螺旋输送机的送料管的末端退出到直接挤压铸造模具外侧,然后将直接挤压铸造模具合模,合模速度为100mm/s,当直接挤压铸造模具的活动模芯接触到半固态铝合金浆料后,合模速度降至15mm/s;合模完毕后进行保压,保压压力为150MPa,保压时间为20s,制得铝基复合材料构件;

⑤铝基复合材料构件脱模

将直接挤压铸造模具开模,直接挤压铸造模具的顶出机构将铝基复合材料构件顶出,然后取下铝基复合材料构件,放置在木质平板上,在空气中冷却至室温;

7)清理、清洗

用钢丝刷清理铝基复合材料构件各部及周边,然后用无水乙醇清洗铝基复合材料构件,清洗后晾干;

8)检测、分析、表征

对铝基复合材料构件的形貌、组织结构、力学性能进行检测、分析、表征;

用金相显微镜进行金相组织分析;

用电子万能试验机进行抗拉强度及延伸率分析;

用维氏硬度计进行硬度分析;

结论:铝基复合材料构件内部组织致密性好,无缩孔、缩松缺陷,晶粒细小、呈近球状,羧基化石墨烯在基体中分散均匀,界面结合良好,构件抗拉强度达385Mpa,延伸率达6.4%,硬度达113HV。

说明书

技术领域

本发明涉及一种高性能铝基复合材料构件的制备方法,属于有色金属复合材料构件制备的技术领域。

背景技术

铝合金作为轻质结构材料符合产品轻量化的发展要求,在航空航天、电子产品、汽车工业等领域得到了广泛的应用。然而由于传统铝合金材料综合性能较低,制约了其在高端产品上的使用。铝基复合材料可有效克服传统铝合金低硬度、低模量、低强度、耐磨性差等诸多方面的不足,有望在高性能构件制备中得到推广应用。

传统的铝基复合材料增强体包括颗粒、纤维和晶须,其在复合材料中添加的体积分数比较高,且界面结合处性能较差,同时难以兼具低密度与力学性能优异的要求。石墨烯作为新型的二维材料,具有极其优异的力学性能,远远高于传统的增强体及铝合金,同时可以兼顾低密度与力学性能的统一,是理想的铝基复合材料增强体。

粉末冶金法是常用的石墨烯增强铝基复合材料的制备方法,其中烧结前的混粉工艺决定了石墨烯在铝基体中的均匀分散状态,烧结过程和后续的轧制、热处理等工艺几乎不会改变石墨烯的分散性能。因此,石墨烯易在铝基体中发生团聚,此外该工艺不能生产形状复杂的构件。铸造搅拌法和压力浸渗法可以成型复杂的构件,但在高温的液态熔体中,铝基体与石墨烯很容易发生不良的界面反应,生成Al4C3脆性相;且由于石墨烯与铝基体润湿性差,易发生石墨烯团聚现象,对材料性能提升造成不利的影响。

发明内容

发明目的

本发明的目的是针对背景技术的状况,采用羧基化石墨烯作为铝基复合材料的增强体,经铝合金板表面处理、表面处理后的铝合金板表面喷涂羧基化石墨烯、热压烧结、轧制、切碎成铝合金颗粒、半固态直接挤压铸造成型,制备出高性能铝基复合材料构件。

技术方案

本发明使用的化学物质材料为:铝合金板、羧基化石墨烯、聚乙烯醇、去离子水、无水乙醇、氩气、硅藻土脱模剂,其组合准备用量如下:以块、克、毫升、厘米

铝合金板:ZL101长250mm*宽150mm*高6mm固态块体5块

羧基化石墨烯氧含量20.5at.% 固态粉体15g±0.1g

聚乙烯醇:[C2H4O]n 固态粉体1260g±10g

去离子水:H2O 液态液体100000mL±500mL

无水乙醇:C2H5OH 液态液体5000mL±50mL

氩气:Ar气态气体2000000cm

硅藻土脱模剂 液态液体100mL±5mL

制备方法如下:

1)铝合金板表面处理

①向聚乙烯醇储液箱内加入42000mL去离子水,加热升温至80℃,然后加入1260g聚乙烯醇,保温1h后进行搅拌,待聚乙烯醇完全溶解后,冷却至室温,制得聚乙烯醇溶液;

②用2000目砂纸打磨五块铝合金板的表面,使其清洁,然后用无水乙醇清洗五块铝合金板的表面,使其洁净;

③打开表面处理室,将五块铝合金板依次放入表面处理室内的夹具中,从左到右依次编号为第一铝合金板、第二铝合金板、第三铝合金板、第四铝合金板、第五铝合金板,然后密闭表面处理室;

④开启聚乙烯醇储液箱上的聚乙烯醇进液阀,通过进液管将聚乙烯醇储液箱内的聚乙烯醇溶液注入到表面处理室内,使五块铝合金板全部浸泡在聚乙烯醇溶液中,然后关闭聚乙烯醇进液阀;

⑤开启并调节表面处理室内的第一温控器,使表面处理室内的聚乙烯醇溶液的温度保持在65℃±2℃,保温10min后开启表面处理室内的超声振动台,恒温振动搅拌50min,然后关闭超声振动台;

⑥开启聚乙烯醇储液箱上的聚乙烯醇排液阀,通过排液管将表面处理室内的聚乙烯醇溶液全部抽回至聚乙烯醇储液箱内,然后关闭聚乙烯醇排液阀;

⑦向去离子水储液箱内加入42000mL去离子水,开启去离子水储液箱上的去离子水进液阀,通过进液管将去离子水储液箱内的去离子水注入到表面处理室内,使五块铝合金板全部浸泡在去离子水中,然后关闭去离子水进液阀;

⑧调节第一温控器,使表面处理室内的去离子水的温度保持在55℃±2℃,开启超声振动台,振动清洗10min,然后关闭超声振动台和第一温控器;

⑨开启去离子水储液箱上的去离子水排液阀,通过排液管将表面处理室内的去离子水全部抽回至去离子水储液箱内,然后关闭去离子水排液阀;

⑩开启并调节表面处理室上的烘干机,使表面处理室内的温度保持在80℃±5℃,保温25min,使五块表面处理后的铝合金板表面干燥,备用;

2)表面处理后的铝合金板表面喷涂羧基化石墨烯

①向容器内加入15g羧基化石墨烯和16000mL去离子水,超声振动搅拌45min,制得羧基化石墨烯分散液,然后将羧基化石墨烯分散液分别加入到表面喷涂室内的左喷涂机和右喷涂机中;

②打开表面处理室与表面喷涂室,用单轨吊车将表面处理后的第一铝合金板从表面处理室内运送到表面喷涂室内,然后密闭表面喷涂室;

③开启表面喷涂室内的第二温控器,使表面处理后的第一铝合金板的表面温度保持在88℃±1℃,保温13min后开启左喷涂机和右喷涂机,通过左喷涂机的喷嘴和右喷涂机的喷嘴,将羧基化石墨烯分散液喷涂到表面处理后的第一铝合金板的左表面和右表面,喷涂压力为0.35MPa,每次喷涂10s,暂停25s,总喷涂次数为6次,喷涂完毕后关闭左喷涂机和右喷涂机;

④调节第二温控器,使第一铝合金板的表面温度保持在75℃±1℃,保温10min,然后关闭第二温控器;

⑤打开表面喷涂室,用单轨吊车将表面喷涂后的第一铝合金板从表面喷涂室内取出,放置在洁净的钢板上,冷却至室温,备用;

采用上述步骤,依次在表面处理后的第二铝合金板、第三铝合金板、第四铝合金板、第五铝合金板的表面喷涂羧基化石墨烯;

3)热压烧结

①打开热压烧结炉,将五块表面喷涂后的铝合金板依次放入热压烧结炉的模具内,由热压烧结炉的压头推动热压烧结炉的压板向五块表面喷涂后的铝合金板施加压力,压力为25MPa;

②密闭热压烧结炉,抽取炉内空气,使炉内气压下降至2Pa,然后开启热压烧结炉的加热器,使炉内温度上升;当炉内温度上升至150℃时,向炉内通入氩气,使炉内气压保持在1个大气压;当炉内温度上升至565℃±1℃时进行保温,恒温恒压烧结2.5h,然后关闭热压烧结炉的加热器,使炉内温度下降至常温,打开热压烧结炉,将热压烧结后的铝合金块体从热压烧结炉的模具内取出,备用;

4)轧制

将热压烧结后的铝合金块体放入预热炉内进行预热,预热温度为420℃±2℃,预热时间为25min,然后将其从预热炉内取出,放入热轧制机内进行多道次轧制,单道次下压量为6%±1%,最终累计轧制变形量为35%±2%,每轧制完一次,将轧制后的铝合金块体重新放入预热炉内进行预热,预热温度为420℃±2℃,预热时间为8min;

5)切碎成铝合金颗粒

采用铝合金颗粒切制机将轧制后的铝合金块体切碎成长度为5mm±1.5mm、横截面等效直径为Φ0.75mm±0.15mm的杆状铝合金颗粒,备用;

6)半固态直接挤压铸造成型

①预热直接挤压铸造模具

采用电阻丝加热方式对直接挤压铸造模具进行预热,预热温度为310℃±1℃;将100mL硅藻土脱模剂均匀的喷涂在直接挤压铸造模具的模腔表面,喷涂厚度为0.05mm;

②螺旋输送机制备半固态铝合金浆料

开启螺旋输送机,将杆状铝合金颗粒加入到螺旋输送机的进料斗内,螺旋输送机的进料斗将杆状铝合金颗粒输送到螺旋输送机的送料管内,螺旋输送机的螺旋轴对杆状铝合金颗粒进行剪切搅拌,剪切搅拌速率为135r/min,螺旋输送机的送料管上的预热段加热器、升温段加热器、保温段加热器共同对杆状铝合金颗粒进行加热,预热段加热器的设定温度为450℃±5℃,升温段加热器的设定温度为630℃±1℃,保温段加热器的设定温度为615℃±1℃;在剪切搅拌与加热作用下,在螺旋输送机的送料管的末端制得半固态铝合金浆料;然后将直接挤压铸造模具开模,移动螺旋输送机,使螺旋输送机的送料管的末端进入直接挤压铸造模具的模腔内;

③半固态铝合金浆料注入直接挤压铸造模具

在螺旋输送机的驱动装置的作用下,螺旋输送机的锥头推动半固态铝合金浆料,使半固态铝合金浆料注入到直接挤压铸造模具的模腔内;

④直接挤压铸造

移动螺旋输送机,使螺旋输送机的送料管的末端退出到直接挤压铸造模具外侧,然后将直接挤压铸造模具合模,合模速度为100mm/s,当直接挤压铸造模具的活动模芯接触到半固态铝合金浆料后,合模速度降至15mm/s;合模完毕后进行保压,保压压力为150MPa,保压时间为20s,制得铝基复合材料构件;

⑤铝基复合材料构件脱模

将直接挤压铸造模具开模,直接挤压铸造模具的顶出机构将铝基复合材料构件顶出,然后取下铝基复合材料构件,放置在木质平板上,在空气中冷却至室温;

7)清理、清洗

用钢丝刷清理铝基复合材料构件各部及周边,然后用无水乙醇清洗铝基复合材料构件,清洗后晾干;

8)检测、分析、表征

对铝基复合材料构件的形貌、组织结构、力学性能进行检测、分析、表征;

用金相显微镜进行金相组织分析;

用电子万能试验机进行抗拉强度及延伸率分析;

用维氏硬度计进行硬度分析;

结论:铝基复合材料构件内部组织致密性好,无缩孔、缩松缺陷,晶粒细小、呈近球状,羧基化石墨烯在基体中分散均匀,界面结合良好,构件抗拉强度达385Mpa,延伸率达6.4%,硬度达113HV。

有益效果

本发明与背景技术相比具有明显的先进性,其针对当前石墨烯增强铝基复合材料制备方法存在石墨烯易在铝基体中发生团聚、铝基体与石墨烯容易发生不良的界面反应等问题,采用羧基化石墨烯作为铝基复合材料的增强体,经铝合金板表面处理、表面处理后的铝合金板表面喷涂羧基化石墨烯、热压烧结、轧制、切碎成铝合金颗粒、半固态直接挤压铸造成型,制备出了高性能铝基复合材料构件。此制备方法工艺先进,数据精确翔实,制备出的铝基复合材料构件内部组织致密性好,无缩孔、缩松缺陷,晶粒细小、呈近球状,羧基化石墨烯在基体中分散均匀,界面结合良好,构件抗拉强度达385Mpa,延伸率达6.4%,硬度达113HV,是先进的高性能铝基复合材料构件的制备方法。

附图说明

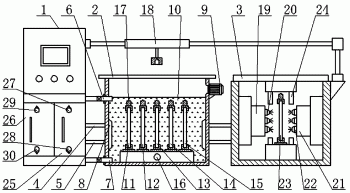

图1为铝合金板表面处理及表面处理后的铝合金板表面喷涂羧基化石墨烯状态图。

图2为热压烧结状态图。

图3为螺旋输送机制备半固态铝合金浆料状态图。

图4为半固态铝合金浆料注入直接挤压铸造模具状态图。

图5为直接挤压铸造状态图。

图6为铝基复合材料构件脱模状态图。

图中所示,附图标记清单如下:

1-总控制柜,2-表面处理室,3-表面喷涂室,4-第一电缆,5-第二电缆,6-进液管,7-排液管,8-第一温控器,9-烘干机,10-聚乙烯醇溶液,11-第一铝合金板,12-第二铝合金板,13-第三铝合金板,14-第四铝合金板,15-第五铝合金板,16-超声振动台,17-夹具,18-单轨吊车,19-左喷涂机,20-左喷涂机的喷嘴,21-右喷涂机,22-右喷涂机的喷嘴,23-表面处理后的铝合金板,24-第二温控器,25-聚乙烯醇储液箱,26-去离子水储液箱,27-聚乙烯醇进液阀,28-聚乙烯醇排液阀,29-去离子水进液阀,30-去离子水排液阀,31-表面喷涂后的铝合金板,32-热压烧结炉的模具,33-热压烧结炉的压板,34-热压烧结炉的压头,35-热压烧结炉的加热器,36-杆状铝合金颗粒,37-螺旋输送机的进料斗,38-螺旋输送机的螺旋轴,39-螺旋输送机的驱动装置,40-螺旋输送机的送料管,41-螺旋输送机的锥头,42-预热段加热器,43-升温段加热器,44-保温段加热器,45-半固态铝合金浆料,46-直接挤压铸造模具的固定模背板,47-直接挤压铸造模具的固定模框,48-直接挤压铸造模具的固定模芯,49-直接挤压铸造模具的固定模加热孔,50-直接挤压铸造模具的活动模背板,51-直接挤压铸造模具的活动模框,52-直接挤压铸造模具的活动模芯,53-直接挤压铸造模具的活动模加热孔,54-直接挤压铸造模具的模腔,55-直接挤压铸造模具的顶出机构,56-铝基复合材料构件。

具体实施方式

以下结合附图对本发明做进一步说明:

图1所示,为铝合金板表面处理及表面处理后的铝合金板表面喷涂羧基化石墨烯状态图;整套设备包括总控制柜1、表面处理室2、表面喷涂室3;

总控制柜1一方面通过第一电缆4和第二电缆5控制表面处理室2的工作状态,另一方面通过第一电缆4和第二电缆5控制表面喷涂室3的工作状态;

总控制柜1的下方分别设有聚乙烯醇储液箱25、去离子水储液箱26;聚乙烯醇储液箱25的侧壁分别设有聚乙烯醇进液阀27、聚乙烯醇排液阀28;去离子水储液箱26的侧壁分别设有去离子水进液阀29、去离子水排液阀30;聚乙烯醇储液箱25一方面依次通过聚乙烯醇进液阀27、进液管6与表面处理室2连通,另一方面依次通过聚乙烯醇排液阀28、排液管7与表面处理室2连通;去离子水储液箱26一方面依次通过去离子水进液阀29、进液管6与表面处理室2连通,另一方面依次通过去离子水排液阀30、排液管7与表面处理室2连通;铝合金板表面处理过程中,开启聚乙烯醇储液箱25上的聚乙烯醇进液阀27,通过进液管6将聚乙烯醇储液箱25内的聚乙烯醇溶液10注入到表面处理室2内;开启聚乙烯醇储液箱25上的聚乙烯醇排液阀28,通过排液管7将表面处理室2内的聚乙烯醇溶液10全部抽回至聚乙烯醇储液箱25内;开启去离子水储液箱26上的去离子水进液阀29,通过进液管6将去离子水储液箱26内的去离子水注入到表面处理室2内;开启去离子水储液箱26上的去离子水排液阀30,通过排液管7将表面处理室2内的去离子水全部抽回至去离子水储液箱26内;

表面处理室2的内侧壁设有第一温控器8、内底壁设有超声振动台16、右侧壁上部设有烘干机9,超声振动台16的台面上设有夹具17;铝合金板表面处理过程中,将五块铝合金板依次放入表面处理室2内的夹具17中,从左到右依次编号为第一铝合金板11、第二铝合金板12、第三铝合金板13、第四铝合金板14、第五铝合金板15;

表面喷涂室3的左内侧壁设有左喷涂机19、右内侧壁设有右喷涂机21、内顶壁设有第二温控器24;单轨吊车18安装于表面处理室2和表面喷涂室3的上方;表面处理后的铝合金板表面喷涂羧基化石墨烯过程中,用单轨吊车18将表面处理后的铝合金板23从表面处理室2内运送到表面喷涂室3内;开启左喷涂机19和右喷涂机21,通过左喷涂机的喷嘴20和右喷涂机的喷嘴22,将羧基化石墨烯分散液喷涂到表面处理后的铝合金板23的左表面和右表面。

图2所示,为热压烧结状态图;热压烧结过程中,将五块表面喷涂后的铝合金板31依次放入热压烧结炉的模具32内,由热压烧结炉的压头34推动热压烧结炉的压板33向五块表面喷涂后的铝合金板31施加压力;开启热压烧结炉的加热器35,使炉内温度上升;关闭热压烧结炉的加热器35,使炉内温度下降。

图3所示,为螺旋输送机制备半固态铝合金浆料状态图;螺旋输送机可移动地安装在直接挤压铸造模具的侧方,螺旋输送机的送料管40的外侧壁分别设有预热段加热器42、升温段加热器43、保温段加热器44;直接挤压铸造模具包括固定模背板46、固定模框47、固定模芯48、活动模背板50、活动模框51、活动模芯52、顶出机构55;固定模芯48的内部设有固定模加热孔49,活动模芯52的内部设有活动模加热孔53,固定模芯48和活动模芯52共同围成模腔54;螺旋输送机制备半固态铝合金浆料过程中,将杆状铝合金颗粒36加入到螺旋输送机的进料斗37内,螺旋输送机的进料斗37将杆状铝合金颗粒36输送到螺旋输送机的送料管40内,螺旋输送机的螺旋轴38对杆状铝合金颗粒36进行剪切搅拌,螺旋输送机的送料管40上的预热段加热器42、升温段加热器43、保温段加热器44共同对杆状铝合金颗粒36进行加热;在剪切搅拌与加热作用下,在螺旋输送机的送料管40的末端制得半固态铝合金浆料45;将直接挤压铸造模具开模,移动螺旋输送机,使螺旋输送机的送料管40的末端进入直接挤压铸造模具的模腔54内。

图4所示,为半固态铝合金浆料注入直接挤压铸造模具状态图;半固态铝合金浆料注入直接挤压铸造模具过程中,在螺旋输送机的驱动装置39的作用下,螺旋输送机的锥头41推动半固态铝合金浆料45,使半固态铝合金浆料45注入到直接挤压铸造模具的模腔54内。

图5所示,为直接挤压铸造状态图;直接挤压铸造过程中,移动螺旋输送机,使螺旋输送机的送料管40的末端退出到直接挤压铸造模具外侧,然后将直接挤压铸造模具合模,当直接挤压铸造模具的活动模芯52接触到半固态铝合金浆料45后,合模速度降至15mm/s;合模完毕后进行保压,制得铝基复合材料构件56。

图6所示,为铝基复合材料构件脱模状态图;铝基复合材料构件脱模过程中,直接挤压铸造模具的顶出机构55将铝基复合材料构件56顶出,然后取下铝基复合材料构件56。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这些仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式作出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

一种高性能铝基复合材料构件的制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0