IPC分类号 : F16N7/14,F16N19/00,F16N39/00,F16N31/02,C08L67/00,C08L23/24,C08L61/08,C08K3/08

专利摘要

一种除尘管焊接滑轨润滑装置,包括设置在焊接滑座下部的滑槽和位于滑槽中的滑轨;润滑油加注装置中的转动电机驱动转盘转动,固定连接在转盘下端的油缸的底板与支撑盘滑动配合,固定连接在支撑盘下部的注油器的顶部开口通过设置在支撑盘上的过油孔二依次与每个油缸底部的过油孔一切换式连通;注油器包括注油壳体,注油壳体具有位于中部的分隔室、位于下部且向右下方倾斜延伸的出油部及连通顶部开口和分隔室之间的进油通道;进油通道的下部水平地设置有左右对称分布的一对空心槽板,空心槽板中滑动地设有滑动挡板;分隔室外部设有一个振动单元;分隔室下部左端还设有由减速电机驱动的滚轴。该装置能根据工况进行不同种类润滑油的加注。

权利要求

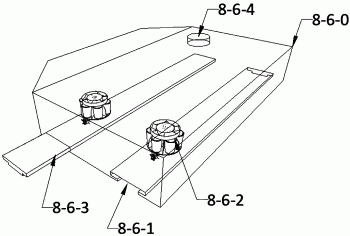

1.一种除尘管焊接滑轨润滑装置,包括设置在焊接滑座(8-6-0)下部的两根相平行设置的滑槽(8-6-1),所述滑槽(8-6-1)的纵断面呈T型,两根断面呈T型的滑轨(8-6-3)分别滑动地插装于两根滑槽(8-6-1)中;其特征在于,还包括设置在焊接滑座(8-6-0)中的控制器(8-6-4)和两个润滑油加注装置(8-6-2);两个润滑油加注装置(8-6-2)分别安装在两个滑槽(8-6-1)的上部;

所述润滑油加注装置(8-6-2)包括位于上部的转动电机(8-6-2-3)、位于中部的转盘(8-6-2-4)、位于下部的支撑盘(8-6-2-6)、位于转盘(8-6-2-4)和支撑盘(8-6-2-6)之间的多个环绕转盘(8-6-2-4)旋转中心均匀分布的油缸(8-6-2-1)和固定连接在支撑盘(8-6-2-6)下部的注油器(8-6-2-2);所述转动电机(8-6-2-3)的输出轴与转盘(8-6-2-4)的旋转中心固定连接,转动电机(8-6-2-3)固定连接在焊接滑座(8-6-0)上;所述油缸(8-6-2-1)的上端与转盘(8-6-2-4)固定连接,油缸(8-6-2-1)下端的底板与所述支撑盘(8-6-2-6)上表面滑动连接;每个油缸(8-6-2-1)内装有的润滑油的种类均不相同,每个油缸(8-6-2-1)的底板上均设置有用于润滑油流出的过油孔一,多个过油孔一与环绕转盘(8-6-2-4)旋转中心同心的圆形;相邻的两个油缸(8-6-2-1)之间设置有隔板(8-6-2-5);隔板(8-6-2-5)的上端与转盘(8-6-2-4)固定连接,隔板(8-6-2-5)的下端面与所述支撑盘(8-6-2-6)的上表面滑动配合;所述支撑盘(8-6-2-6)在对应过油孔一的位置设置有一个过油孔二,所述注油器(8-6-2-2)的顶部开口与过油孔二的外沿固定连接;注油器(8-6-2-2)的顶部开口通过过油孔二依次与每个油缸(8-6-2-1)底部的过油孔一切换式连通;

所述注油器(8-6-2-2)包括注油壳体(8-6-2-2-0),所述注油壳体(8-6-2-2-0)具有位于上端的呈矩形的顶部开口、位于中部的分隔室(8-6-2-2-5)、位于下部且向右下方倾斜延伸的出油部及连通顶部开口和分隔室(8-6-2-2-5)之间的进油通道,所述出油部的下端具有穿入滑槽(8-6-1)中的出油口(8-6-2-2-6);所述进油通道的下部水平地设置有左右对称分布的一对空心槽板(8-6-2-2-2),一对空心槽板(8-6-2-2-2)分别贯穿地固定设置在注油壳体(8-6-2-2-0)的左侧壁上和右侧壁上,一对空心槽板(8-6-2-2-2)里端之间间隔一定距离形成落油通道;所述空心槽板(8-6-2-2-2)的中部具有横向贯穿设置的滑槽,位于一侧的空心槽板(8-6-2-2-2)中滑动地设置有用于调节落油通道开口尺寸的滑动挡板(8-6-2-2-3);分隔室(8-6-2-2-5)外部的左右两侧各设置有一个振动单元,所述振动单元由固定连接在注油壳体(8-6-2-2-0)外侧壁上的振动板(8-6-2-2-8)、固定连接在振动板(8-6-2-2-8)上的振动电机(8-6-2-2-7)及固定连接在振动板(8-6-2-2-8)上的振动棒(8-6-2-2-9)组成,所述振动棒(8-6-2-2-9)穿过注油壳体(8-6-2-2-0)伸入到分隔室(8-6-2-2-5)内部;分隔室(8-6-2-2-5)下部左端还设置有滚轴(8-6-2-2-4),滚轴(8-6-2-2-4)的前后两端可转动地连接在注油壳体(8-6-2-2-0)的前侧壁和后侧壁上;滚轴(8-6-2-2-4)的一端穿出注油壳体(8-6-2-2-0)外部并与减速电机驱动连接;

所述振动电机(8-6-2-2-7)、转动电机(8-6-2-3)和减速电机均与控制器(9)通过导线控制连接。

2.根据权利要求1所述的一种除尘管焊接滑轨润滑装置,其特征在于,所述进油通道的上部横向设置有除油渣器(8-6-2-2-1),除油渣器(8-6-2-2-1)为长方体上下贯通的结构;所述除油渣器(8-6-2-2-1)包括由位于四周的侧板依次固定连接而成的外壳体;所述外壳体顶部和底部分别设有润滑油进口(8-6-2-2-1-13)和润滑油出口(8-6-2-2-1-12),外壳体外部与注油壳体(8-6-2-2-0)的内侧壁固定连接;润滑油出口(8-6-2-2-1-12)与润滑油进口(8-6-2-2-1-13)连通;

外壳体的中部设置有搅拌机构,所述搅拌机构由设置在外壳体内部的搅拌轴(8-6-2-2-1-14)、装配在搅拌轴(8-6-2-2-1-14)里端的搅拌叶(8-6-2-2-1-9)和固定连接在外壳体左侧壁外部的搅拌叶电机(8-6-2-2-1-11);所述搅拌轴(8-6-2-2-1-14)的外端可转动地穿出外壳体且与搅拌叶电机(8-6-2-2-1-11)的输出轴连接;

外壳体底部布置有水平方向延伸的至少一根通气管(8-6-2-2-1-1),通气管(8-6-2-2-1-1)的上部沿其长度方向设有与其内腔连通的多个出气头(8-6-2-2-1-2),通气管(8-6-2-2-1-1)的外端穿过外壳体与外部的气源连接;

在外壳体左部上端连接有应急外排管(8-6-2-2-1-10);在外壳体右部上端设置有浮面收集器,浮面收集器包括固定连接在外壳体右侧壁内部前后方向的一对竖直方向延伸的支架(8-6-2-2-1-15)和上端为敞口的收集容器(8-6-2-2-1-6),一对支架(8-6-2-2-1-15)上端之间可转动地连接有控制臂转动轴(8-6-2-2-1-4),一对支架(8-6-2-2-1-15)下端之间可转动地连接有浮面收集器旋转轴(8-6-2-2-1-8);所述浮面收集器旋转轴(8-6-2-2-1-8)为空腔结构,其前端封闭,后端通过转动连接件与浮渣汇集管(8-6-2-2-1-3)的一端连接,浮渣汇集管(8-6-2-2-1-3)的另一端穿出外壳体;

收集容器(8-6-2-2-1-6)的底部通过多根浮渣支管(8-6-2-2-1-7)与浮面收集器旋转轴(8-6-2-2-1-8)贯通连接;多根浮渣支管(8-6-2-2-1-7)的中部通过横杆连接,横杆的中部与控制臂转动轴(8-6-2-2-1-4)的中部通过浮子控制臂(8-6-2-2-1-5)连接,浮子控制臂(8-6-2-2-1-5)为气缸或油缸;

搅拌叶电机(8-6-2-2-1-11)和浮子控制臂(8-6-2-2-1-5)均与控制器(9)连接。

3.根据权利要求1或2所述的一种除尘管焊接滑轨润滑装置,其特征在于,所述隔板(8-6-2-5)数量为6个;所述油缸(8-6-2-1)的数量为6个。

4.根据权利要求3所述的一种除尘管焊接滑轨润滑装置,其特征在于,所述隔板(8-6-2-5)呈矩形,材质为不锈钢。

5.根据权利要求4所述的一种除尘管焊接滑轨润滑装置,其特征在于,所述滑轨(8-6-3)为实心结构。

6.根据权利要求5所述的一种除尘管焊接滑轨润滑装置,其特征在于,所述浮渣支管(8-6-2-2-1-7)数量为4根。

7.根据权利要求6所述的一种除尘管焊接滑轨润滑装置,其特征在于,所述通气管(8-6-2-2-1-1)的数量为两根,且相互平行。

8.根据权利要求7所述的一种除尘管焊接滑轨润滑装置,其特征在于,所述收集容器(8-6-2-2-1-6)由高分子材料压模成型,收集容器(8-6-2-2-1-6)由以下组分按重量份数配比组成:去铁锰水326.2~551.4份,16-甲基十七酸118.0~160.4份,2-甲氧基-3-(2-甲基丙基)吡嗪121.4~230.1份,甲基紫罗兰酮117.2~134.6份,酵母提取物120.3~177.3份,4,4'-(1-甲基亚乙基)双苯酚与(氯甲基)环氧乙烷,4-环己烯-1,2-二羧酸单[2-[(2-甲基-1-氧代-2-丙烯基)氧基]乙基]酯的聚合物123.0~184.8份,汞纳米微粒125.4~180.5份,聚癸烯的均聚物118.3~160.8份,甲醛与(1.1-二甲基丙基)酚的聚合物120.1~160.0份,间硝基苯磺酰氯120.3~143.0份,2-甲氧羰基苯磺酰胺109.4~145.3份,2,2'-[[3-甲基-4-[(5-硝基-2-噻唑基)偶氮]苯基]亚胺基]二乙醇108.0~151.4份,甲酸八氢-1-并环二戊烯醇酯117.2~162.2份,锯齿墨角藻提取物127.5~171.9份,质量浓度为117ppm~384ppm的十二烯基琥珀酸酐150.3~204.9份。

9.根据权利要求8所述的一种除尘管焊接滑轨润滑装置,其特征在于,所述收集容器(8-6-2-2-1-6)的制造过程如下:

第1步:在机械搅拌UASB反应器中,加入去铁锰水和16-甲基十七酸,启动机械搅拌UASB反应器中的搅拌机,设定转速为119rpm~165rpm,启动机械搅拌UASB反应器中的轻油加热器,使温度升至134.2℃~135.4℃,加入2-甲氧基-3-(2-甲基丙基)吡嗪搅拌均匀,进行反应111.0~122.4分钟,加入甲基紫罗兰酮,通入流量为110.8m

第2步:另取汞纳米微粒,将汞纳米微粒在功率为6.51KW~11.95KW下超声波处理0.117~1.184小时后;将汞纳米微粒加入到另一个机械搅拌UASB反应器中,加入质量浓度为121ppm~351ppm的聚癸烯的均聚物分散汞纳米微粒,启动机械搅拌UASB反应器中的轻油加热器,使溶液温度在40℃~83℃之间,启动机械搅拌UASB反应器中的搅拌机,并以4×10

第3步:另取间硝基苯磺酰氯和第2步处理后汞纳米微粒,混合均匀后采用掠入射小角度γ射线散射辐照,掠入射小角度γ射线散射辐照的能量为108.0MeV~136.4MeV、剂量为156.0kGy~196.4kGy、照射时间为120.0~145.4分钟,得到性状改变的间硝基苯磺酰氯和汞纳米微粒混合物;将间硝基苯磺酰氯和汞纳米微粒混合物置于另一机械搅拌UASB反应器中,启动机械搅拌UASB反应器中的轻油加热器,设定温度119.2℃~165.2℃,启动机械搅拌UASB反应器中的搅拌机,转速为111rpm~506rpm,pH调整到4.5~8.9之间,脱水120.5~134.9分钟,备用;

第4步:将第3步得到的性状改变的间硝基苯磺酰氯和汞纳米微粒混合物,加至质量浓度为121ppm~351ppm的2-甲氧羰基苯磺酰胺中,并流加至第1步的机械搅拌UASB反应器中,流加速度为256mL/min~984mL/min;启动机械搅拌UASB反应器搅拌机,设定转速为125rpm~165rpm;搅拌4~8分钟;再加入2,2'-[[3-甲基-4-[(5-硝基-2-噻唑基)偶氮]苯基]亚胺基]二乙醇,启动机械搅拌UASB反应器中的轻油加热器,升温至155.3℃~192.9℃,pH调整到4.3~8.9之间,通入氙气通气量为110.790m

第5步:启动机械搅拌UASB反应器中的搅拌机,设定转速为117rpm~184rpm,启动机械搅拌UASB反应器中的轻油加热器,设定机械搅拌UASB反应器内的温度为1.695×10

10.根据权利要求9所述的一种除尘管焊接滑轨润滑装置,其特征在于,所述汞纳米微粒的粒径为125μm~135μm。

说明书

技术领域

本发明属于滑轨技术领域,具体涉及一种除尘管焊接滑轨润滑装置。

背景技术

滑轨是由金属或其它材料制成的沿设定轨迹滑动的并能有效减少其滑动过程中摩擦力的一种装置,其主要用于导引、固定机器部件、专用设备和仪器等一些直线往复运动场合,其拥有比直线轴承更高的额定负载,同时可以承担一定的扭矩,可在高负载的情况下实现高精度的直线往复运动。

现有的滑轨虽然承重能力较强,但是使用时间较长以后,滑轨在与滑座中的滑槽的长期滑动配合过程中,滑轨和滑槽均会受到不同程度上的磨损,从而会影响滑轨和滑座的使用寿命;另外,滑轨在不同的工况下所需要的润滑油种类可以有所不同,通过加注不同种类的润滑油一方面可以降低润滑成本,另一方面还可以有效延长滑轨的使用寿命,现有的润滑油加注装置一次只能完成一种润滑油的加注,并不能提供不同种类润滑油的加注。

发明内容

针对上述现有技术存在的问题,本发明提供一种除尘管焊接滑轨润滑装置,该装置能进行在线式润滑油的加注,且能根据工况进行不同种类润滑油的加注,能有利于延长滑轨的使用寿命。

本发明提供了一种除尘管焊接滑轨润滑装置,包括设置在焊接滑座下部的两根相平行设置的滑槽、设置在焊接滑座中的控制器和两个润滑油加注装置;所述滑槽的纵断面呈T型,两根断面呈T型的滑轨分别滑动地插装于两根滑槽中;两个润滑油加注装置分别安装在两个滑槽的上部;

所述润滑油加注装置包括位于上部的转动电机、位于中部的转盘、位于下部的支撑盘、位于转盘和支撑盘之间的多个环绕转盘旋转中心均匀分布的油缸和固定连接在支撑盘下部的注油器;所述转动电机的输出轴与转盘的旋转中心固定连接,转动电机固定连接在焊接滑座上;所述油缸的上端与转盘固定连接,油缸下端的底板与所述支撑盘上表面滑动连接;每个油缸内装有的润滑油的种类均不相同,每个油缸的底板上均设置有用于润滑油流出的过油孔一,多个过油孔一与环绕转盘旋转中心同心的圆形;相邻的两个油缸之间设置有隔板;隔板的上端与转盘固定连接,隔板的下端面与所述支撑盘的上表面滑动配合;所述支撑盘在对应过油孔一的位置设置有一个过油孔二,所述注油器的顶部开口与过油孔二的外沿固定连接;注油器的顶部开口通过过油孔二依次与每个油缸底部的过油孔一切换式连通;

所述注油器包括注油壳体,所述注油壳体具有位于上端的呈矩形的顶部开口、位于中部的分隔室、位于下部且向右下方倾斜延伸的出油部及连通顶部开口和分隔室之间的进油通道,所述出油部的下端具有穿入滑槽中的出油口;所述进油通道的下部水平地设置有左右对称分布的一对空心槽板,一对空心槽板分别贯穿地固定设置在注油壳体的左侧壁上和右侧壁上,一对空心槽板里端之间间隔一定距离形成落油通道;所述空心槽板的中部具有横向贯穿设置的滑槽,位于一侧的空心槽板中滑动地设置有用于调节落油通道开口尺寸的滑动挡板;分隔室外部的左右两侧各设置有一个振动单元,所述振动单元由固定连接在注油壳体外侧壁上的振动板、固定连接在振动板上的振动电机及固定连接在振动板上的振动棒组成,所述振动棒穿过注油壳体伸入到分隔室内部;分隔室下部左端还设置有滚轴,滚轴的前后两端可转动地连接在注油壳体的前侧壁和后侧壁上;滚轴的一端穿出注油壳体外部并与减速电机驱动连接;

所述振动电机、转动电机和减速电机均与控制器通过导线控制连接。

在该技术方案中,通过使焊接滑座的滑槽上部均对应地设置有一个注油器,并使注油器中具有多个装载有不同种类润滑油的油缸,使转动电机驱动转盘转动,进而带动多个油缸转动以提供不同种类的润滑油的加注,便于操作的同时,还能有效根据滑轨不同的工况选择不同种类润滑油的加注,从而不仅能节省润滑油的成本,而且能有效延长滑轨的使用寿命。通过使注油器的进油通道中设置有一对空心槽板,能通过滑动挡板的滑入和滑出改变落油通道的尺寸,进而能便于调节润滑油的加注量;注油器中设置振动单元,能促进润滑油的外排,滚轴的转动能具有导料作用,进而能通过滚轴的转动进一步带动润滑油的向出油口排出,以加入到滑槽中,对滑轨和滑槽进行有效的润滑。

进一步,为了便于除去进入注油器中的杂质,以提高加注到滑槽中润滑油的质量,所述进油通道的上部横向设置有除油渣器,除油渣器为长方体上下贯通的结构;所述除油渣器包括由位于四周的侧板依次固定连接而成的外壳体;所述外壳体顶部和底部分别设有润滑油进口和润滑油出口,外壳体外部与注油壳体的内侧壁固定连接;润滑油出口与润滑油进口连通;

外壳体的中部设置有搅拌机构,所述搅拌机构由设置在外壳体内部的搅拌轴、装配在搅拌轴里端的搅拌叶和固定连接在外壳体左侧壁外部的搅拌叶电机;所述搅拌轴的外端可转动地穿出外壳体且与搅拌叶电机的输出轴连接;

外壳体底部布置有水平方向延伸的至少一根通气管,通气管的上部沿其长度方向设有与其内腔连通的多个出气头,通气管的外端穿过外壳体与外部的气源连接;

在外壳体左部上端连接有应急外排管;在外壳体右部上端设置有浮面收集器,浮面收集器包括固定连接在外壳体右侧壁内部前后方向的一对竖直方向延伸的支架和上端为敞口的收集容器,一对支架上端之间可转动地连接有控制臂转动轴,一对支架下端之间可转动地连接有浮面收集器旋转轴;所述浮面收集器旋转轴为空腔结构,其前端封闭,后端通过转动连接件与浮渣汇集管的一端连接,浮渣汇集管的另一端穿出外壳体;

收集容器的底部通过多根浮渣支管与浮面收集器旋转轴贯通连接;多根浮渣支管的中部通过横杆连接,横杆的中部与控制臂转动轴的中部通过浮子控制臂连接,浮子控制臂为气缸或油缸;

搅拌叶电机和浮子控制臂均与控制器连接。

进一步,所述隔板呈矩形,材质为不锈钢,隔板数量为6个;所述油缸的数量为6个。

进一步,所述滑轨为实心结构;所述浮渣支管数量为4根;所述通气管的数量为两根,且相互平行。

进一步,为了得到使用寿命长的收集容器,所述收集容器由高分子材料压模成型,收集容器由以下组分按重量份数配比组成:去铁锰水326.2~551.4份,16-甲基十七酸118.0~160.4份,2-甲氧基-3-(2-甲基丙基)吡嗪121.4~230.1份,甲基紫罗兰酮117.2~134.6份,酵母提取物120.3~177.3份,4,4'-(1-甲基亚乙基)双苯酚与(氯甲基)环氧乙烷,4-环己烯-1,2-二羧酸单[2-[(2-甲基-1-氧代-2-丙烯基)氧基]乙基]酯的聚合物123.0~184.8份,汞纳米微粒125.4~180.5份,聚癸烯的均聚物118.3~160.8份,甲醛与(1.1-二甲基丙基)酚的聚合物120.1~160.0份,间硝基苯磺酰氯120.3~143.0份,2-甲氧羰基苯磺酰胺109.4~145.3份,2,2'-[[3-甲基-4-[(5-硝基-2-噻唑基)偶氮]苯基]亚胺基]二乙醇108.0~151.4份,甲酸八氢-1-并环二戊烯醇酯117.2~162.2份,锯齿墨角藻提取物127.5~171.9份,质量浓度为117ppm~384ppm的十二烯基琥珀酸酐150.3~204.9份。

进一步,为了得到使用寿命长的收集容器,所述收集容器制造过程如下:

第1步:在机械搅拌UASB反应器中,加入去铁锰水和16-甲基十七酸,启动机械搅拌UASB反应器中的搅拌机,设定转速为119rpm~165rpm,启动机械搅拌UASB反应器中的轻油加热器,使温度升至134.2℃~135.4℃,加入2-甲氧基-3-(2-甲基丙基)吡嗪搅拌均匀,进行反应111.0~122.4分钟,加入甲基紫罗兰酮,通入流量为110.8m

第2步:另取汞纳米微粒,将汞纳米微粒在功率为6.51KW~11.95KW下超声波处理0.117~1.184小时后;将汞纳米微粒加入到另一个机械搅拌UASB反应器中,加入质量浓度为121ppm~351ppm的聚癸烯的均聚物分散汞纳米微粒,启动机械搅拌UASB反应器中的轻油加热器,使溶液温度在40℃~83℃之间,启动机械搅拌UASB反应器中的搅拌机,并以4×10

第3步:另取间硝基苯磺酰氯和第2步处理后汞纳米微粒,混合均匀后采用掠入射小角度γ射线散射辐照,掠入射小角度γ射线散射辐照的能量为108.0MeV~136.4MeV、剂量为156.0kGy~196.4kGy、照射时间为120.0~145.4分钟,得到性状改变的间硝基苯磺酰氯和汞纳米微粒混合物;将间硝基苯磺酰氯和汞纳米微粒混合物置于另一机械搅拌UASB反应器中,启动机械搅拌UASB反应器中的轻油加热器,设定温度119.2℃~165.2℃,启动机械搅拌UASB反应器中的搅拌机,转速为111rpm~506rpm,pH调整到4.5~8.9之间,脱水120.5~134.9分钟,备用;

第4步:将第3步得到的性状改变的间硝基苯磺酰氯和汞纳米微粒混合物,加至质量浓度为121ppm~351ppm的2-甲氧羰基苯磺酰胺中,并流加至第1步的机械搅拌UASB反应器中,流加速度为256mL/min~984mL/min;启动机械搅拌UASB反应器搅拌机,设定转速为125rpm~165rpm;搅拌4~8分钟;再加入2,2'-[[3-甲基-4-[(5-硝基-2-噻唑基)偶氮]苯基]亚胺基]二乙醇,启动机械搅拌UASB反应器中的轻油加热器,升温至155.3℃~192.9℃,pH调整到4.3~8.9之间,通入氙气通气量为110.790m

第5步:启动机械搅拌UASB反应器中的搅拌机,设定转速为117rpm~184rpm,启动机械搅拌UASB反应器中的轻油加热器,设定机械搅拌UASB反应器内的温度为1.695×10

进一步,为了得到使用寿命长的收集容器,所述汞纳米微粒的粒径为125μm~135μm。

附图说明

图1是本发明中的结构示意图;

图2是本发明中润滑油加注装置的结构示意图;

图3是本发明中注油器的结构示意图;

图4是本发明中除油渣器的结构示意图;

图5是本发明中本发明中所述的收集容器油浸变形率随时间变化的曲线图。

图中:8-6-0、焊接滑座,8-6-1、滑槽,8-6-2、润滑油加注装置,8-6-2-1、油缸,8-6-2-2、注油器,8-6-2-2-0、注油壳体,8-6-2-2-1、除油渣器,8-6-2-2-1-1、通气管,8-6-2-2-1-2、出气头,8-6-2-2-1-3、浮渣汇集管,8-6-2-2-1-4、控制臂转动轴,8-6-2-2-1-5、浮子控制臂,8-6-2-2-1-6、收集容器,8-6-2-2-1-7、浮渣支管,8-6-2-2-1-8、浮面收集器旋转轴,8-6-2-2-1-9、搅拌叶,8-6-2-2-1-10、应急外排管,8-6-2-2-1-11、搅拌叶电机,8-6-2-2-1-12、润滑油出口,8-6-2-2-1-13、润滑油进口,8-6-2-2-1-14、搅拌轴,8-6-2-2-1-15、支架,8-6-2-2-2、空心槽板,8-6-2-2-3、滑动挡板,8-6-2-2-4、滚轴,8-6-2-2-5、分隔室,8-6-2-2-6、出油口,8-6-2-2-7、振动电机,8-6-2-2-8、振动板,8-6-2-2-9、振动棒,8-6-2-3、转动电机,8-6-2-4、转盘,8-6-2-5、隔板,8-6-2-6、支撑盘,8-6-3、滑轨,8-6-4、控制器。

具体实施方式

下面结合附图对本发明作进一步说明。

如图1至图4所示,一种除尘管焊接滑轨润滑装置,包括设置在焊接滑座8-6-0下部的两根相平行设置的滑槽8-6-1、设置在焊接滑座8-6-0中的控制器8-6-4和两个润滑油加注装置8-6-2;所述滑槽8-6-1的纵断面呈T型,两根断面呈T型的滑轨8-6-3分别滑动地插装于两根滑槽8-6-1中;两个润滑油加注装置8-6-2分别安装在两个滑槽8-6-1的上部;

所述润滑油加注装置8-6-2包括位于上部的转动电机8-6-2-3、位于中部的转盘8-6-2-4、位于下部的支撑盘8-6-2-6、位于转盘8-6-2-4和支撑盘8-6-2-6之间的多个环绕转盘8-6-2-4旋转中心均匀分布的油缸8-6-2-1和固定连接在支撑盘8-6-2-6下部的注油器8-6-2-2;所述转动电机8-6-2-3的输出轴与转盘8-6-2-4的旋转中心固定连接,转动电机8-6-2-3和支撑盘8-6-2-6均固定连接在焊接滑座8-6-0上;所述油缸8-6-2-1的上端与转盘8-6-2-4固定连接,油缸8-6-2-1下端的底板与所述支撑盘8-6-2-6上表面滑动连接;每个油缸8-6-2-1内装有的润滑油的种类均不相同,每个油缸8-6-2-1的底板上均设置有用于润滑油流出的过油孔一,多个过油孔一与环绕转盘8-6-2-4旋转中心同心的圆形;相邻的两个油缸8-6-2-1之间设置有隔板8-6-2-5;隔板8-6-2-5的上端与转盘8-6-2-4固定连接,隔板8-6-2-5的下端面与所述支撑盘8-6-2-6的上表面滑动配合;所述支撑盘8-6-2-6在对应过油孔一的位置设置有一个过油孔二,所述注油器8-6-2-2的顶部开口与过油孔二的外沿固定连接;注油器8-6-2-2的顶部开口通过过油孔二依次与每个油缸8-6-2-1底部的过油孔一切换式连通;

所述注油器8-6-2-2包括注油壳体8-6-2-2-0,所述注油壳体8-6-2-2-0具有位于上端的呈矩形的顶部开口、位于中部的分隔室8-6-2-2-5、位于下部且向右下方倾斜延伸的出油部及连通顶部开口和分隔室8-6-2-2-5之间的进油通道,所述出油部的下端具有穿入滑槽8-6-1中的出油口8-6-2-2-6;所述进油通道的下部水平地设置有左右对称分布的一对空心槽板8-6-2-2-2,一对空心槽板8-6-2-2-2分别贯穿地固定设置在注油壳体8-6-2-2-0的左侧壁上和右侧壁上,一对空心槽板8-6-2-2-2里端之间间隔一定距离形成落油通道;所述空心槽板8-6-2-2-2的中部具有横向贯穿设置的滑槽,位于一侧的空心槽板8-6-2-2-2中滑动地设置有用于调节落油通道开口尺寸的滑动挡板8-6-2-2-3,滑动挡板8-6-2-2-3的调节可以通过手动来进行;分隔室8-6-2-2-5外部的左右两侧各设置有一个振动单元,所述振动单元由固定连接在注油壳体8-6-2-2-0外侧壁上的振动板8-6-2-2-8、固定连接在振动板8-6-2-2-8上的振动电机8-6-2-2-7及固定连接在振动板8-6-2-2-8上的振动棒8-6-2-2-9组成,所述振动棒8-6-2-2-9穿过注油壳体8-6-2-2-0伸入到分隔室8-6-2-2-5内部;分隔室8-6-2-2-5下部左端还设置有滚轴8-6-2-2-4,滚轴8-6-2-2-4的前后两端可转动地连接在注油壳体8-6-2-2-0的前侧壁和后侧壁上;滚轴8-6-2-2-4的一端穿出注油壳体8-6-2-2-0外部并与减速电机驱动连接;

所述振动电机8-6-2-2-7、转动电机8-6-2-3和减速电机均与控制器9通过导线控制连接。这样可以通过控制器9便捷地控制振动电机8-6-2-2-7、转动电机8-6-2-3和减速电机的动作。

为了便于除去进入注油器中的杂质,所述进油通道的上部横向设置有除油渣器8-6-2-2-1,除油渣器8-6-2-2-1为长方体上下贯通的结构;所述除油渣器8-6-2-2-1包括由位于四周的侧板依次固定连接而成的外壳体;所述外壳体顶部和底部分别设有润滑油进口8-6-2-2-1-13和润滑油出口8-6-2-2-1-12,外壳体外部与注油壳体8-6-2-2-0的内侧壁固定连接;润滑油出口8-6-2-2-1-12与润滑油进口8-6-2-2-1-13连通;

外壳体的中部设置有搅拌机构,所述搅拌机构由设置在外壳体内部的搅拌轴8-6-2-2-1-14、装配在搅拌轴8-6-2-2-1-14里端的搅拌叶8-6-2-2-1-9和固定连接在外壳体左侧壁外部的搅拌叶电机8-6-2-2-1-11;所述搅拌轴8-6-2-2-1-14的外端可转动地穿出外壳体且与搅拌叶电机8-6-2-2-1-11的输出轴连接;

外壳体底部布置有水平方向延伸的至少一根通气管8-6-2-2-1-1,通气管8-6-2-2-1-1的上部沿其长度方向设有与其内腔连通的多个出气头8-6-2-2-1-2,通气管8-6-2-2-1-1的外端穿过外壳体与外部的气源连接;

在外壳体左部上端连接有应急外排管8-6-2-2-1-10;在外壳体右部上端设置有浮面收集器,浮面收集器包括固定连接在外壳体右侧壁内部前后方向的一对竖直方向延伸的支架8-6-2-2-1-15和上端为敞口的收集容器8-6-2-2-1-6,一对支架8-6-2-2-1-15上端之间可转动地连接有控制臂转动轴8-6-2-2-1-4,一对支架8-6-2-2-1-15下端之间可转动地连接有浮面收集器旋转轴8-6-2-2-1-8;所述浮面收集器旋转轴8-6-2-2-1-8为空腔结构,其前端封闭,后端通过转动连接件与浮渣汇集管8-6-2-2-1-3的一端连接,浮渣汇集管8-6-2-2-1-3的另一端穿出外壳体,并延伸到注油壳体8-6-2-2-0外部;

收集容器8-6-2-2-1-6的底部通过多根浮渣支管8-6-2-2-1-7与浮面收集器旋转轴8-6-2-2-1-8贯通连接;多根浮渣支管8-6-2-2-1-7的中部通过横杆连接,横杆的中部与控制臂转动轴8-6-2-2-1-4的中部通过浮子控制臂8-6-2-2-1-5连接,浮子控制臂8-6-2-2-1-5为气缸或油缸;

搅拌叶电机8-6-2-2-1-11和浮子控制臂8-6-2-2-1-5均与控制器9连接。

所述隔板8-6-2-5呈矩形,材质为不锈钢,隔板8-6-2-5数量为6个;所述油缸8-6-2-1的数量为6个。

所述滑轨8-6-3为实心结构;所述浮渣支管8-6-2-2-1-7数量为4根;所述通气管8-6-2-2-1-1的数量为两根,且相互平行。

工作过程:需要进行润滑油加注时,通过控制器9控制转动电机8-6-2-3转动一定角度,转动电机8-6-2-3转动过程中带动转盘8-6-2-4转动一定角度,油缸8-6-2-1的底板上的过油孔一在转动到过油孔二的位置时与注油器8-6-2-2的顶部开口连通,进而位于过油孔二上方的油缸8-6-2-1中的润滑油进入注油器器8-6-2-2中的进油通道,并先进入除油渣器8-6-2-2-1,这个过程中,润滑油从润滑油进口8-6-2-2-1-13进入,从润滑油出口8-6-2-2-1-12流出并进入分隔室8-6-2-2-5;与通气管8-6-2-2-1-1连通的出气头8-6-2-2-1-2提供气体,进而气体通过出气头8-6-2-2-1-2能产生微小气泡,从而能将润滑油中掺杂的一些杂质吹起并使其漂浮在油面上;除油渣器8-6-2-2-1外部一侧设置的搅拌叶电机8-6-2-2-1-11转动过程中带动搅拌叶8-6-2-2-1-9旋转,进而能促进润滑油的搅动,在有利于杂质被吹到油表面的同时,还能促进润滑油的下排;在除油渣器8-6-2-2-1内部油面上设有浮面收集器,其中收集容器上端的敞口边沿可以通过浮子控制臂8-6-2-2-1-5伸缩的控制始终与上液面平齐,进而能将位于油液表面的杂质及部分含有杂质的油液收入到收集容器8-6-2-2-1-6中,再通过浮渣支管8-6-2-2-1-7排入浮面收集器旋转轴8-6-2-2-1-8中,进而再进入浮渣汇集管8-6-2-2-1-3外排,当进入除油渣器8-6-2-2-1中的润滑油过多并不能及时排出,设置在除油渣器8-6-2-2-1左端上部的应急外排管8-6-2-2-1-10能及时地将多余的润滑油排出。浮渣汇集管8-6-2-2-1-3的外端还可以连接有负压源,以提供负压,促进收集容器8-6-2-2-1-6能吸入杂质和含有杂质的油液,同时,并能及时地将位于收集容器8-6-2-2-1-6中的杂质和油液及时排出。

所述收集容器8-6-2-2-1-6由高分子材料压模成型,收集容器8-6-2-2-1-6由以下组分按重量份数配比组成:去铁锰水326.2~551.4份,16-甲基十七酸118.0~160.4份,2-甲氧基-3-(2-甲基丙基)吡嗪121.4~230.1份,甲基紫罗兰酮117.2~134.6份,酵母提取物120.3~177.3份,4,4'-(1-甲基亚乙基)双苯酚与(氯甲基)环氧乙烷,4-环己烯-1,2-二羧酸单[2-[(2-甲基-1-氧代-2-丙烯基)氧基]乙基]酯的聚合物123.0~184.8份,汞纳米微粒125.4~180.5份,聚癸烯的均聚物118.3~160.8份,甲醛与(1.1-二甲基丙基)酚的聚合物120.1~160.0份,间硝基苯磺酰氯120.3~143.0份,2-甲氧羰基苯磺酰胺109.4~145.3份,2,2'-[[3-甲基-4-[(5-硝基-2-噻唑基)偶氮]苯基]亚胺基]二乙醇108.0~151.4份,甲酸八氢-1-并环二戊烯醇酯117.2~162.2份,锯齿墨角藻提取物127.5~171.9份,质量浓度为117ppm~384ppm的十二烯基琥珀酸酐150.3~204.9份。

所述收集容器8-6-2-2-1-6制造过程如下:

第1步:在机械搅拌UASB反应器中,加入去铁锰水和16-甲基十七酸,启动机械搅拌UASB反应器中的搅拌机,设定转速为119rpm~165rpm,启动机械搅拌UASB反应器中的轻油加热器,使温度升至134.2℃~135.4℃,加入2-甲氧基-3-(2-甲基丙基)吡嗪搅拌均匀,进行反应111.0~122.4分钟,加入甲基紫罗兰酮,通入流量为110.8m

第2步:另取汞纳米微粒,将汞纳米微粒在功率为6.51KW~11.95KW下超声波处理0.117~1.184小时后;将汞纳米微粒加入到另一个机械搅拌UASB反应器中,加入质量浓度为121ppm~351ppm的聚癸烯的均聚物分散汞纳米微粒,启动机械搅拌UASB反应器中的轻油加热器,使溶液温度在40℃~83℃之间,启动机械搅拌UASB反应器中的搅拌机,并以4×10

第3步:另取间硝基苯磺酰氯和第2步处理后汞纳米微粒,混合均匀后采用掠入射小角度γ射线散射辐照,掠入射小角度γ射线散射辐照的能量为108.0MeV~136.4MeV、剂量为156.0kGy~196.4kGy、照射时间为120.0~145.4分钟,得到性状改变的间硝基苯磺酰氯和汞纳米微粒混合物;将间硝基苯磺酰氯和汞纳米微粒混合物置于另一机械搅拌UASB反应器中,启动机械搅拌UASB反应器中的轻油加热器,设定温度119.2℃~165.2℃,启动机械搅拌UASB反应器中的搅拌机,转速为111rpm~506rpm,pH调整到4.5~8.9之间,脱水120.5~134.9分钟,备用;

第4步:将第3步得到的性状改变的间硝基苯磺酰氯和汞纳米微粒混合物,加至质量浓度为121ppm~351ppm的2-甲氧羰基苯磺酰胺中,并流加至第1步的机械搅拌UASB反应器中,流加速度为256mL/min~984mL/min;启动机械搅拌UASB反应器搅拌机,设定转速为125rpm~165rpm;搅拌4~8分钟;再加入2,2'-[[3-甲基-4-[(5-硝基-2-噻唑基)偶氮]苯基]亚胺基]二乙醇,启动机械搅拌UASB反应器中的轻油加热器,升温至155.3℃~192.9℃,pH调整到4.3~8.9之间,通入氙气通气量为110.790m

第5步:启动机械搅拌UASB反应器中的搅拌机,设定转速为117rpm~184rpm,启动机械搅拌UASB反应器中的轻油加热器,设定机械搅拌UASB反应器内的温度为1.695×10

所述汞纳米微粒的粒径为125μm~135μm。

以下实施例进一步说明本发明的内容,但不应理解为对本发明的限制。在不背离本发明精神和实质的情况下,对本发明方法、步骤或条件所作的修改和替换,均属于本发明的范围。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。

实施例1

按照以下步骤制备本发明所述收集容器8-6-2-2-1-6,并按重量份数计:

第1步:在机械搅拌UASB反应器中,加入去铁锰水326.2份和16-甲基十七酸118.0份,启动机械搅拌UASB反应器中的搅拌机,设定转速为119rpm,启动机械搅拌UASB反应器中的轻油加热器,使温度升至134.2℃,加入2-甲氧基-3-(2-甲基丙基)吡嗪121.4份搅拌均匀,进行反应111.0分钟,加入甲基紫罗兰酮117.2份,通入流量为110.8m

第2步:另取汞纳米微粒125.4份,将汞纳米微粒在功率为6.51KW下超声波处理0.117小时后;将汞纳米微粒加入到另一个机械搅拌UASB反应器中,加入质量浓度为121ppm的聚癸烯的均聚物118.3份分散汞纳米微粒,启动机械搅拌UASB反应器中的轻油加热器,使溶液温度在40℃,启动机械搅拌UASB反应器中的搅拌机,并以4×10

第3步:另取间硝基苯磺酰氯120.3和第2步处理后汞纳米微粒,混合均匀后采用掠入射小角度γ射线散射辐照,掠入射小角度γ射线散射辐照的能量为108.0MeV、剂量为156.0kGy、照射时间为120.0分钟,得到性状改变的间硝基苯磺酰氯和汞纳米微粒混合物;将间硝基苯磺酰氯和汞纳米微粒混合物置于另一机械搅拌UASB反应器中,启动机械搅拌UASB反应器中的轻油加热器,设定温度119.2℃,启动机械搅拌UASB反应器中的搅拌机,转速为111rpm,pH调整到4.5,脱水120.5分钟,备用;

第4步:将第3步得到的性状改变的间硝基苯磺酰氯和汞纳米微粒混合物,加至质量浓度为121ppm的2-甲氧羰基苯磺酰胺109.4份中,并流加至第1步的机械搅拌UASB反应器中,流加速度为256mL/min;启动机械搅拌UASB反应器搅拌机,设定转速为125rpm;搅拌4分钟;再加入2,2'-[[3-甲基-4-[(5-硝基-2-噻唑基)偶氮]苯基]亚胺基]二乙醇108.0份,启动机械搅拌UASB反应器中的轻油加热器,升温至155.3℃,pH调整到4.3,通入氙气通气量为110.790m

第5步:启动机械搅拌UASB反应器中的搅拌机,设定转速为117rpm,启动机械搅拌UASB反应器中的轻油加热器,设定机械搅拌UASB反应器内的温度为1.695×10

所述汞纳米微粒的粒径为125μm。

实施例2

按照以下步骤制备本发明所述收集容器8-6-2-2-1-6,并按重量份数计:

第1步:在机械搅拌UASB反应器中,加入去铁锰水551.4份和16-甲基十七酸160.4份,启动机械搅拌UASB反应器中的搅拌机,设定转速为165rpm,启动机械搅拌UASB反应器中的轻油加热器,使温度升至135.4℃,加入2-甲氧基-3-(2-甲基丙基)吡嗪230.1份搅拌均匀,进行反应122.4分钟,加入甲基紫罗兰酮134.6份,通入流量为151.6m

第2步:另取汞纳米微粒180.5份,将汞纳米微粒在功率为11.95KW下超声波处理1.184小时后;将汞纳米微粒加入到另一个机械搅拌UASB反应器中,加入质量浓度为351ppm的聚癸烯的均聚物160.8份分散汞纳米微粒,启动机械搅拌UASB反应器中的轻油加热器,使溶液温度在83℃之间,启动机械搅拌UASB反应器中的搅拌机,并以8×10

第3步:另取间硝基苯磺酰氯143.0份和第2步处理后汞纳米微粒,混合均匀后采用掠入射小角度γ射线散射辐照,掠入射小角度γ射线散射辐照的能量为136.4MeV、剂量为196.4kGy、照射时间为145.4分钟,得到性状改变的间硝基苯磺酰氯和汞纳米微粒混合物;将间硝基苯磺酰氯和汞纳米微粒混合物置于另一机械搅拌UASB反应器中,启动机械搅拌UASB反应器中的轻油加热器,设定温度165.2℃,启动机械搅拌UASB反应器中的搅拌机,转速为506rpm,pH调整到8.9,脱水134.9分钟,备用;

第4步:将第3步得到的性状改变的间硝基苯磺酰氯和汞纳米微粒混合物,加至质量浓度为351ppm的2-甲氧羰基苯磺酰胺145.3份中,并流加至第1步的机械搅拌UASB反应器中,流加速度为984mL/min;启动机械搅拌UASB反应器搅拌机,设定转速为165rpm;搅拌8分钟;再加入2,2'-[[3-甲基-4-[(5-硝基-2-噻唑基)偶氮]苯基]亚胺基]二乙醇151.4份,启动机械搅拌UASB反应器中的轻油加热器,升温至192.9℃,pH调整到8.9,通入氙气通气量为151.303m

第5步:启动机械搅拌UASB反应器中的搅拌机,设定转速为184rpm,启动机械搅拌UASB反应器中的轻油加热器,设定机械搅拌UASB反应器内的温度为2.170×10

所述汞纳米微粒的粒径为135μm。

实施例3

按照以下步骤制备本发明所述收集容器8-6-2-2-1-6,并按重量份数计:

第1步:在机械搅拌UASB反应器中,加入去铁锰水326.9份和16-甲基十七酸118.9份,启动机械搅拌UASB反应器中的搅拌机,设定转速为119rpm,启动机械搅拌UASB反应器中的轻油加热器,使温度升至134.9℃,加入2-甲氧基-3-(2-甲基丙基)吡嗪121.9份搅拌均匀,进行反应111.9分钟,加入甲基紫罗兰酮117.9份,通入流量为110.9m

第2步:另取汞纳米微粒125.9份,将汞纳米微粒在功率为6.519KW下超声波处理0.1179小时后;将汞纳米微粒加入到另一个机械搅拌UASB反应器中,加入质量浓度为121.9ppm的聚癸烯的均聚物118.9份分散汞纳米微粒,启动机械搅拌UASB反应器中的轻油加热器,使溶液温度在40.9℃,启动机械搅拌UASB反应器中的搅拌机,并以4.9×10

第3步:另取间硝基苯磺酰氯120.9和第2步处理后汞纳米微粒,混合均匀后采用掠入射小角度γ射线散射辐照,掠入射小角度γ射线散射辐照的能量为108.9MeV、剂量为156.9kGy、照射时间为120.9分钟,得到性状改变的间硝基苯磺酰氯和汞纳米微粒混合物;将间硝基苯磺酰氯和汞纳米微粒混合物置于另一机械搅拌UASB反应器中,启动机械搅拌UASB反应器中的轻油加热器,设定温度119.9℃,启动机械搅拌UASB反应器中的搅拌机,转速为111rpm,pH调整到4.9,脱水120.9分钟,备用;

第4步:将第3步得到的性状改变的间硝基苯磺酰氯和汞纳米微粒混合物,加至质量浓度为121.9ppm的2-甲氧羰基苯磺酰胺109.9份中,并流加至第1步的机械搅拌UASB反应器中,流加速度为256.9mL/min;启动机械搅拌UASB反应器搅拌机,设定转速为125rpm;搅拌4.9分钟;再加入2,2'-[[3-甲基-4-[(5-硝基-2-噻唑基)偶氮]苯基]亚胺基]二乙醇108.9份,启动机械搅拌UASB反应器中的轻油加热器,升温至155.9℃,pH调整到4.9,通入氙气通气量为110.9m

第5步:启动机械搅拌UASB反应器中的搅拌机,设定转速为117rpm,启动机械搅拌UASB反应器中的轻油加热器,设定机械搅拌UASB反应器内的温度为1.695×10

所述汞纳米微粒的粒径为125μm。

对照例

对照例采用市售某品牌的收集容器进行性能测试试验。

实施例4

将实施例1~3和对照例所获得的收集容器进行性能测试试验,测试结束后对抗老化率、五年完好率、油浸膨化率、脆化率等参数进行分析。数据分析如表1所示。

从表1可见,本发明所述的收集容器8-6-2-2-1-6,其抗老化率、五年完好率、油浸膨化率、脆化率均高于现有技术生产的产品。

此外,如图5所示,是本发明所述的收集容器8-6-2-2-1-6与对照例所进行的,随使用时间变化试验数据统计。图中看出,实施例1~3在油浸变形率技术指标,均大幅优于现有技术生产的产品。

一种除尘管焊接滑轨润滑装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0