专利摘要

本发明提供由含砷溶液制成的砷的溶出浓度非常低的砷酸铁粉末。砷酸铁粉末是二水合砷酸铁的粉末,具有斜方晶系的晶体结构,室温、常压下的晶格常数满足a=0.8950~0.8956nm、b=1.0321~1.0326nm、c=1.0042~1.0050nm。该砷酸铁粉末可以通过如下的方法获得:在含砷溶液中加入2价的铁离子,使溶液中的铁相对于砷的摩尔比(Fe/As)达到1以上,加入氧化剂并搅拌的同时升温至70℃以上而使其反应后,进行固液分离并清洗固体成分。

说明书

技术领域技术领域

本发明涉及砷酸铁粉末,特别是涉及如由处理有色金属熔炼的熔炼中间产物等含有除砷以外的各种元素的含砷物质而得的含砷溶液等含有高纯度且高浓度的砷的含砷溶液制成的砷酸铁粉末。

技术背景背景技术

有色金属熔炼中所生成的各种熔炼中间产物和熔炼原料中含有有价金属,也含有砷等不利的元素。

以往,作为从含砷的熔炼中间产物等中浸提砷而分离回收的方法,提出有通过湿法反应分离砷来回收含砷溶液的方法(例如参照日本专利特公昭61-24329号公报)。此外,提出有将存在于砷酸铁溶液中的砷作为与铁的具有稳定的结晶性及不溶出性的铁·砷化合物除去而固定的方法(例如参照日本专利特开平11-277075号公报)。此外,提出有在含砷溶液中加入铁(II)溶液和铁(III)溶液的至少一方使其反应而生成臭葱石(Scorodite)(FeAsO4·2H2O),进行固液分离而回收含有包含铜的有色金属成分的臭葱石,向得到的含有包含铜的有色金属成分的臭葱石加水来进行再调浆,使臭葱石所含的包含铜的有色金属成分溶于液体中而从臭葱石中分离的方法(例如参照日本专利特开2000-219920号公报)。另外,提出有通过酸溶液从含砷的烟道尘浸提砷,在该浸提液中混合含铁离子的酸性水溶液而使非晶质的砷酸铁(FeAsO4)沉淀后,将该混合液加温而使非晶质的砷酸铁结晶,过滤该混合液而除去结晶的砷酸铁的方法(例如参照日本专利特开2005-161123号公报)。

但是,日本专利特公昭61-24329号公报提出了到回收含砷溶液为止的方法,但未提出将该所回收的含砷溶液固定至稳定的不溶出性物质的方法。此外,希望生成比通过日本专利特开平11-277075号公报、日本专利特开2000-219920号公报和日本专利特开2005-161123号公报的方法生成的以往的铁和砷的化合物更稳定的不溶出性的铁和砷的化合物。尤其,日本专利特开2005-161123号公报的方法中,使非晶质的砷酸铁沉淀后使非晶质的砷酸铁结晶,所以存在需要非常长的时间的问题。

发明内容发明内容

因此,鉴于上述的以往的问题,本发明的目的在于提供由含砷溶液制成,砷的溶出浓度非常低的砷酸铁粉末。

本发明人为了解决上述课题而认真研究后发现,具有斜方晶系的晶体结构且室温、常压下的晶格常数满足a=0.8950~0.8956nm、b=1.0321~1.0326nm、c=1.0042~1.0050nm的砷酸铁粉末是砷溶出浓度非常低的砷酸铁粉末,从而完成了本发明。

即,基于本发明的砷酸铁粉末的特征在于,具有斜方晶系的晶体结构,室温、常压下的晶格常数满足a=0.8950~0.8956nm、b=1.0321~1.0326nm、c=1.0042~1.0050nm。该砷酸铁粉末较好是二水合砷酸铁的粉末。

如果采用本发明,则可以由含砷溶液制造砷的溶出浓度非常低的砷酸铁粉末。尤其,可以制造溶出浓度远低于作为砷的溶出基准的0.3mg/L的砷酸铁粉末。

附图说明附图说明

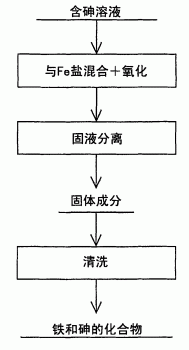

图1是简略地表示基于本发明的砷酸铁粉末的实施方式的制造方法的工序图。

具体实施方式具体实施方式

基于本发明的砷酸铁粉末的实施方式较好是具有斜方晶系的晶体结构,室温、常压下的晶格常数满足a=0.8950~0.8956nm、b=1.0321~1.0326nm、c=1.0042~1.0050nm的二水合砷酸铁的粉末。

例如图1所示,这样的砷酸铁粉末可以通过如下的方法获得:在含砷溶液中加入2价的铁离子,使溶液中的铁相对于砷的摩尔比(Fe/As)达到1以上,加入氧化剂并搅拌的同时升温至70℃以上而使其反应后,进行固液分离并清洗固体成分。

如果含砷溶液中的As浓度低,则存在从Fe和As的化合物的析出开始的生长过程中粒子难以粗大化的倾向,所以As浓度较好是在10g/L以上,更好是在20g/L以上。此外,含砷溶液的pH较好是2以下。

作为2价的Fe源,较好是使用可溶性的FeSO4·7H2O。溶液中的铁相对于砷的摩尔比(Fe/As)较好是1以上,更好是1.0~1.5左右。

作为氧化剂,只要是可以氧化Fe2+的氧化剂就可以使用,可以使用氧气。此外,可以使用空气,但因为氧化能力稍差,所以使用空气的情况下,可以使用Cu等催化剂来使氧化能力提高。

反应温度在50℃以上就可以使Fe和As的化合物析出,但为了降低As的溶出浓度,较好是70℃以上,更好是80~95℃左右。

对于这样得到的粉末进行了采用X射线衍射的分析,结果为二水合砷酸铁(FeAsO4·2H2O)。

以下,对基于本发明的砷酸铁粉末的实施例进行详细说明。

实施例1

首先,将砷浓度以5价砷离子浓度计为500g/L的砷溶液(和光纯药工业株式会社(和光纯薬工業社)制的试剂)用纯水稀释,制成砷浓度为10g/L的砷溶液。此外,将七水合硫酸亚铁(FeSO4·7H2O)(和光纯药工业株式会社制的试剂)用纯水稀释,制成铁浓度以2价铁离子浓度计为11.18g/L的硫酸亚铁溶液。

接着,将这样制成的砷溶液和硫酸亚铁溶液混合,制成0.7L铁相对于砷的摩尔比(Fe/As)为1.5的混合液,加入设有2段涡轮圆盘和4块挡板的容量2L的玻璃制烧杯中。

接着,通过转速800rpm的2段涡轮圆盘进行强制搅拌的同时,加热混合液而使液温保持在95℃,以4.0L/分钟的流量向混合液中通入纯度99%的氧气,在保持温度、搅拌条件和氧气流量恒定的状态下,于大气压下反应3小时。使通过该反应得到的含有析出物的混合浆料的温度降至70℃后,过滤回收固体成分。

接着,向所回收的固体成分(湿滤饼)中加入纯水调至浆浓度100g/L,通过转速500rpm的2段涡轮圆盘使用4块挡板进行搅拌的同时,进行1小时的再调浆清洗后,在30℃过滤回收固体成分,在60℃干燥18小时而得到粉体。

对于这样得到的粉体,进行了粉末X射线衍射、水分含有率、平均粒径和比表面积的测定。其结果是,所得的粉体为斜方晶系的臭葱石型的砷酸铁结晶,水分含有率为12%,平均粒径为20.41μm,比表面积为0.25m2/g(BET一点法)。

还有,对于平均粒径,使用激光衍射式粒度分布测定装置(株式会社堀场制作所(堀場製作所)制的LA-500)测定粒度分布,将中值粒径作为平均粒径。

此外,粉末X射线衍射的测定中,将使用铜靶材的封入型X射线管作为射线源,采用发散光束聚集光学系衍射计,通过石墨计数单色仪将来自试样的衍射X射线单色化,计数CuK特性射线。此外,所得的粉体(砷酸铁粉末)的晶格常数的确定中,通过Pawley法(G.S.Pawley《源自粉末衍射扫描的晶胞提纯(Unit-Cell Refinement From Powder Diffraction Scans)》,J.Appl.Cryst.14,357~361页(1981)),考虑伴随采用基本参数法的衍射峰的分布函数拟合的装置常数,进行全衍射图案分解拟合(R.W.Cheary和A.Coelho《X射线谱线分布拟合的基本参数方法(A Fundamental ParametersApproach to X-ray Line-Profile Fitting)》,J.Appl.Cryst.25,109~121页(1992))。还有,砷酸铁的晶体结构为斜方晶系,以单位为nm的晶格常数a、b和c表示。此外,测得的晶格常数a、b和c的精度为±0.0001nm,达到足以评价砷酸铁的晶格常数的精度。

此外,自所得的砷酸铁粉末的砷向水溶液的溶出量是评价砷酸铁粉末的稳定性时的重要因子,基于日本环境厅告示13号的方法,通过如下的溶出试验评价砷的溶出量:将所得的砷酸铁粉末与pH6的水以质量比1∶10的比例混合,用振荡机振荡6小时后,分析用孔径0.45μm的滤器过滤得到的液体中的砷量。该溶出量的评价中,自砷酸铁粉末的砷的溶出量在0.3mg/L以下时判定为溶出量少,溶出量在0.3mg/L以上时判定为溶出量多。

其结果如表1所示,本实施例中,所得的砷酸铁粉末的晶体结构的晶格常数为a=0.8951nm、b=1.0322nm、c=1.0043nm,自砷酸铁粉末的砷的溶出量少。

表1

实施例2~4

除了实施例2中使用混合砷浓度为20g/L的砷溶液和铁浓度为22.36g/L的硫酸亚铁溶液而得的混合液,实施例3中使用混合砷浓度为30g/L的砷溶液和铁浓度为33.55g/L的硫酸亚铁溶液而得的混合液,实施例4中使用混合砷浓度为50g/L的砷溶液和铁浓度为55.91g/L的硫酸亚铁溶液而得的混合液以外,通过与实施例1同样的方法获得粉体,对于所得粉体与实施例1同样地考察晶格常数和特性。

其结果如表1所示,所得的粉体(砷酸铁粉末)的晶体结构的晶格常数,实施例2中为a=0.8952nm、b=1.0321nm、c=1.0047nm,实施例3中为a=0.8952nm、b=1.0322nm、c=1.0047nm,实施例4中为a=0.8953nm、b=1.0323nm、c=1.0048nm。此外,实施例2~4中,自砷酸铁粉末的砷的溶出量都少。

实施例5

除了将反应时间设为7小时以外,通过与实施例1同样的方法获得粉体,对于所得粉体与实施例1同样地考察晶格常数和特性。

其结果如表1所示,所得的粉体(砷酸铁粉末)的晶体结构的晶格常数为a=0.8954nm、b=1.0325nm、c=1.0048nm。此外,自砷酸铁粉末的砷的溶出量少。

实施例6

除了制成4L与实施例1同样的混合液并加入容量5L的玻璃制烧杯中以外,通过与实施例1同样的方法获得粉体,对于所得粉体与实施例1同样地考察晶格常数和特性。

其结果如表1所示,所得的粉体(砷酸铁粉末)的晶体结构的晶格常数为a=0.8955nm、b=1.0324nm、c=1.0049nm。此外,自砷酸铁粉末的砷的溶出量少。

比较例1

除了使用铁浓度以3价铁离子浓度计为53.77g/L的聚铁溶液代替实施例1的硫酸亚铁溶液,使用密闭容器代替玻璃制烧杯,通入氧气而使O2分压达到0.3MPa,使用高压釜在175℃反应5小时以外,通过与实施例1同样的方法获得粉体,对于所得粉体与实施例1同样地考察晶格常数和特性。

其结果如表1所示,所得的粉体(砷酸铁粉末)的晶体结构的晶格常数为a=0.8943nm、b=1.0276nm、c=1.0061nm。此外,自砷酸铁粉末的砷的溶出量多。

比较例2

除了使用砷浓度以3价砷离子浓度计为47.97g/L的砷溶液代替实施例1的砷溶液,使用铁浓度以3价铁离子浓度计为53.77g/L的聚铁溶液代替实施例1的硫酸亚铁溶液,使用密闭容器代替玻璃制烧杯,通入氧气而使O2分压达到0.3MPa,使用高压釜在175℃反应5小时以外,通过与实施例1同样的方法获得粉体,对于所得粉体与实施例1同样地考察晶格常数和特性。

其结果如表1所示,所得的粉体(砷酸铁粉末)的晶体结构的晶格常数为a=0.8941nm、b=1.0280nm、c=1.0059nm。此外,自砷酸铁粉末的砷的溶出量多。

由这些实施例和比较例的结果可知,像实施例1~5那样砷酸铁粉末具有斜方晶系的晶体结构且室温、常压下的晶格常数满足a=0.8950~0.8956nm、b=1.0321~1.0326nm、c=1.0042~1.0050nm的情况下,砷的溶出量少,因此适合于稳定的保存,像比较例1~2那样晶格常数在上述范围外的情况下,砷的溶出量多,因此不适合稳定的保存。

砷酸铁粉末专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0