专利摘要

提供控制α-甲基苯乙烯生产中重质化合物生成的方法。在一个实施方案中,该方法包括向蒸馏塔提供第一组合物,所述第一组合物包含丙酮、苯酚、枯烯和α-甲基苯乙烯;于蒸馏塔中精制第一组合物以制备包含至少1wt.%α-甲基苯乙烯和至少一种有机酸的第二组合物,其中第二组合物包括比第一组合物更高重量百分比的α-甲基苯乙烯;和向第二组合物加入胺。

权利要求

1.控制α-甲基苯乙烯生产中重质化合物生成的方法,其包括:

向蒸馏塔提供第一组合物,所述第一组合物包含丙酮、苯酚、枯烯和α-甲基苯乙烯;

于蒸馏塔中精制第一组合物以制备包含至少1wt.%α-甲基苯乙烯和至少一种有机酸的第二组合物,其中第二组合物包含比第一组合物更高重量百分比的α-甲基苯乙烯;和

向第二组合物加入一定量的胺。

2.权利要求1的方法,进一步包括在第二蒸馏塔中精制第二组合物的步骤以制备富含α-甲基苯乙烯的顶部料流和贫α-甲基苯乙烯的底部料流,其中所述底部料流进一步包含至少一种重质化合物。

3.权利要求2的方法,其中所述至少一种重质化合物具有150或更大的分子量。

4.权利要求1的方法,其中所述加入步骤包括向包含第二组合物的蒸馏塔的顶部料流加入胺。

5.权利要求1的方法,其中所述加入步骤包括向包含第二组合物的蒸馏塔区域加入胺。

6.权利要求1的方法,其中所述加入步骤包括向第二组合物加入基于第二组合物的总重量约0.05wt.%至1.0wt.%的胺。

7.权利要求1的方法,其中所述胺选自2-甲基戊二胺、己二胺、或其组合。

8.权利要求1的方法,其中将所述胺作为包含所述胺和至少一种重质化合物的第三组合物的一部分加入至第二组合物。

9.控制由枯烯生产α-甲基苯乙烯中重质化合物生成的方法,包含:

进行枯烯的空气氧化反应以制备氢过氧化枯烯和二甲基苄基醇;

进行氢过氧化枯烯的酸催化分解以制备第一产物料流;

于第一蒸馏塔中精制第一产物料流以制备顶部料流和底部料流,其中所述顶部料流包含至少1wt.%的α-甲基苯乙烯和有机酸,并且顶部料流的α-甲基苯乙烯的重量百分比大于底部料流的α-甲基苯乙烯的重量百分比;

向顶部料流加入第一量的胺,其中第一量的胺为所述顶部料流总重量的0.05wt.%至1.0wt.%;和

于第二蒸馏塔中精制顶部料流以制备第二顶部料流和第二底部料流。

10.控制由枯烯生产α-甲基苯乙烯中重质化合物生成的方法,其包括:

进行枯烯的空气氧化反应以制备氢过氧化枯烯和二甲基苄基醇;

进行氢过氧化枯烯的酸催化分解以制备第一产物料流;

于第一蒸馏塔中精制第一产物料流以产生第一蒸馏区域,其中所述蒸馏区域包含α-甲基苯乙烯和有机酸;

向所述蒸馏区域加入第一量的胺,

从第一蒸馏区域移除第二产物料流;和

于第二蒸馏塔中精制第一回收料流以制备第一精制料流和底部料流;

其中第一量的胺为所述第二产物料流总重量的0.05wt.%至1.0wt.%。

说明书

相关申请的交叉引用

本申请根据35 U.S.C.§1 19(e)要求2012年3月9日提交的U.S.临时专利申请序列号61/608,811的权益,其公开内容通过引用以其整体并入本文。

技术领域

本技术涉及由枯烯制备α-甲基苯乙烯和其它产物的方法。

背景

用于制备苯酚和丙酮的主要商业方法为通过将枯烯空气氧化成氢过氧化枯烯(cumene hydroperoxide,CHP),随后将CHP非常选择性地酸催化分解为苯酚和丙酮。二甲基苄基醇(DMBA)作为氧化步骤主要副产物形成并随后在相同的酸催化分解步骤中脱水成α-甲基苯乙烯(AMS)。AMS工业上用于生产增塑剂、树脂和其它聚合物。

已知多种纯化由氢过氧化枯烯混合物的酸催化分解形成的粗产物成分的方式。大多数的商业方法采用两步骤、连续流动的方法来优化该步骤,尤其是DMBA至AMS的总产率。该方法的详细描述公开于例如U.S.专利号7,482,493;7,109,385;6,307,112;6,225,513;6,201,157;6,057,483;5,998,677;5,463,136;5,430,200;5,371,305;5,254,751;5,064,507;4,851,086;4,634,796;和4,358,618中,其每个通过引用以其整体并入本文。在另一方法中,苯酚和重质成分在单蒸馏步骤中与含有AMS的混合物的其余部分分离。

在两种方法中均于塔中存在料流、或位置,其中AMS和苯酚在有机酸存在下的浓缩导致不期望的重质化合物的形成,所述重质化合物为价值更低的副产物,其通常需要进一步处理。另外,这些有机酸,例如甲酸和乙酸,可产生腐蚀性环境。重质化合物的实例包括但不限于邻和对枯基苯酚和AMS二聚体。

概述

本公开涉及用于控制由枯烯生产α-甲基苯乙烯中重质化合物生成的方法。

相应地,某些实施方案涉及由枯烯制备α-甲基苯乙烯的方法,其中向蒸馏塔提供第一组合物,所述第一组合物包含丙酮、苯酚、枯烯和α-甲基苯乙烯。第一组合物于蒸馏塔中精制以制备包含至少1wt.%α-甲基苯乙烯和至少一种有机酸的第二组合物,其中第二组合物包括比第一组合物更高重量百分比的α-甲基苯乙烯。向第二组合物加入胺。

该方法可包括在第二蒸馏塔中精制第二组合物以产生富含α-甲基苯乙烯的顶部料流(overheads stream)和贫α-甲基苯乙烯的底部料流,其中底部料流进一步包括至少一种重质化合物。所述至少一种重质化合物可选自邻枯基苯酚、对枯基苯酚、α-甲基苯乙烯二聚体、枯基苯基醚、丙酮醇衍生的含氧化合物(oxygenate)、和其组合。所述至少一种重质化合物可具有150或更大的分子量。

加入步骤可包括向第二蒸馏塔的进料流、包括第二组合物的蒸馏塔顶部料流、或包括第二组合物的蒸馏塔区域加入胺。胺可作为包含胺和至少一种重质化合物的第三组合物的部分加入第二组合物。

加入步骤可包括向第二组合物加入基于第二组合物的总重量约0.05wt.%至1.0wt.%或0.05wt.%至0.1wt.%的胺。胺可具有至少一个伯氮基团。胺可为包括两个伯氮基团的二胺。胺可选自2-甲基戊二胺、己二胺、或其组合。胺可包括能够与羰基化合物反应的胺化合物。

第二组合物可进一步包含至少一种选自丙酮醇、枯烯、和苯酚的化合物。

所述方法可进一步包括进行氢过氧化枯烯和二甲基苄基醇的酸催化分解以制备第一组合物。所述方法可进一步包括进行枯烯的空气氧化以制备所述氢过氧化枯烯和二甲基苄基醇。

有机酸可选自甲酸和乙酸。有机酸可进一步选自草酸、乳酸、马来酸、苯甲酸、琥珀酸、丁酸和其它类似一元或二元有机酸。

在某些实施方案中,提供用于控制在由枯烯生产α-甲基苯乙烯中重质化合物生成的方法。该方法包括进行枯烯的空气氧化反应以制备氢过氧化枯烯和二甲基苄基醇;进行氢过氧化枯烯的酸催化分解以制备第一产物料流;于第一蒸馏塔中精制第一产物料流以制备顶部料流和底部料流,其中顶部料流包含至少1wt.%α-甲基苯乙烯和有机酸且顶部料流的α-甲基苯乙烯重量百分比大于底部料流的α-甲基苯乙烯重量百分比;向顶部料流加入第一量的胺,其中第一量的胺为顶部料流总重量的0.05wt.%至1.0wt.%;和于第二蒸馏塔中精制顶部料流以制备第二顶部料流和第二底部料流。

在某些实施方案中,提供控制在由枯烯生产α-甲基苯乙烯中重质化合物生成的方法。该方法包括进行枯烯的空气氧化反应以制备氢过氧化枯烯和二甲基苄基醇;进行氢过氧化枯烯的酸催化分解以制备第一产物料流;于第一蒸馏塔中精制第一产物料流以制备第一蒸馏区域,其中该蒸馏区域包含α-甲基苯乙烯和有机酸;向蒸馏区域加入第一量的胺,自第一蒸馏区域移除第二产物料流;和于第二蒸馏塔中精制第一回收料流以制备第一精制料流和底部料流。第一量的胺为第二产物料流总重量的0.05wt.%至1.0wt.%。

虽然公开了多个实施方案,但自以下详述,本发明其它实施方案对于本领域技术人员而言仍将变得显而易见。所述详述显示并描述了本发明的说明性实施方案。相应地,说明书应被视为本质上是示例性地而并非限制性。

附图简要说明

图1为根据本发明实施方案,由枯烯通过枯烯的空气氧化、使用无机酸分解所得氢过氧化枯烯、和回收所产生的产物而制备苯酚、丙酮和α-甲基苯乙烯的系统和方法示意图。

图2为根据本发明另一实施方案,由枯烯通过枯烯的空气氧化、使用无机酸分解所得氢过氧化枯烯、和回收所产生产物而制备苯酚、丙酮和α-甲基苯乙烯的系统和方法示意图。

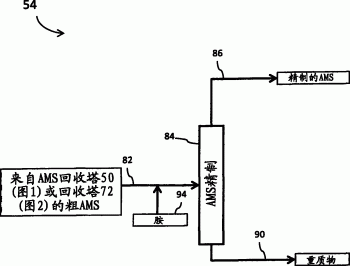

图3为根据本发明另一实施方案,进一步精制α-甲基苯乙烯的系统和方法示意图。

图4为示例与根据本发明实施方案的实施例1相关的实验结果的图。

图5为显示CPE作为时间函数并与实施例2相关的形成的图。

图6为显示当第一含胺料流混入第二含AMS料流时并与实施例2相关的pH增加的图。

详述

图1图解了用于经由枯烯的空气氧化以形成氢过氧化枯烯(CHP)、随后酸催化分解CHP以形成苯酚和丙酮而制备苯酚和丙酮的示例性系统10的一部分。在某些实施方案中,二甲基苄基醇(DMBA)在氧化期间作为主要的副产物形成,但可于酸催化分解步骤期间脱水以形成α-甲基苯乙烯(AMS)。在某些实施方案中,分解步骤期间所形成的第二组合物包括AMS,其量小至1wt.%、2.5wt.%、5wt.%,或高至10wt.%、20wt.%、50wt.%,或处于前述值的任意对之间所定义的任意范围之内。

在图1的示例性实施方案中,向枯烯氧化步骤或单元16提供枯烯12和空气14,在此枯烯氧化以形成氢过氧化枯烯(CHP)。该反应的主要副产物为二甲基苄基醇(DMBA)。CHP和DMBA均存在于离开枯烯氧化步骤或单元16的料流18中。氧化之后,CHP于CHP浓缩步骤或单元20中浓缩。将酸24加入至离开CHP浓缩步骤或单元20的料流22。示例性酸包括无机酸例如硫酸、硝酸、磷酸、和盐酸及固体酸催化剂,例如磺化苯乙烯/二乙烯基苯聚合物珠粒和沸石。酸24的加入引起CHP的酸催化分解以在CHP裂解步骤或单元26形成苯酚和丙酮。DMBA可于酸催化分解步骤期间脱水以形成α-甲基苯乙烯(AMS)。将碱30加入至离开CHP裂解步骡或单元26的料流28。示例性碱包括胺化合物例如氨、己二胺、2-甲基1,5-二氨基戊烷、2-甲基戊二胺、和乙烯胺,和固体碱性离子交换树脂。

在图1所示的示例性实施方案中,多个蒸馏塔通过沸点分离各组分。丙酮回收塔32的入口料流28通过顶部料流34分离粗丙酮,其被输送用于进一步精制36。将来自丙酮回收塔32的底部料流38送入枯烯回收塔40,其通过顶部料流42分离枯烯并经由循环料流46将枯烯循环至枯烯氧化步骤或单元16。虽然未显示,但循环料流46可在再次引入枯烯氧化步骤或单元16之前包括额外的精制步骤或单元。将底部料流48送入AMS回收塔50,其经由顶部料流52分离粗AMS,其被输送用于进一步精制54(参见图3)。将AMS回收塔50的底部料流56送入苯酚回收塔58,其经由顶部料流60分离粗苯酚,其被输送用于进一步精制62。苯酚回收塔58的底部料流64示例性地被送入蒸发器。

离开AMS回收塔50的顶部料流52,例如,除了约0.5wt.%至约5wt.%的枯烯、百万分之1000或更多份(ppm)的羟基丙酮(丙酮醇)、和约100或更多ppm的有机酸例如甲酸和乙酸之外,可包括约15-75wt.%的AMS和约25-85wt.%的苯酚。将离开AMS回收塔50的顶部料流52输送至AMS精制程序54(参见图3)用于进一步处理。应理解额外的处理步骤可在顶部料流52进入AMS精制程序54之前发生。

图2图解了用于自氢过氧化枯烯(CHP)制备AMS、苯酚和丙酮的示例性替代系统10’的一部分。替代系统10’与图1所示示例性系统10类似,但用单一回收塔72替代丙酮回收塔32、枯烯回收塔40、和AMS回收塔50。在图2所示的替代系统10’中,回收塔72的入口料流28经由顶部料流74分离粗丙酮、枯烯、和AMS,并送入AMS精制工序54(参见图3)用于进一步处理。离开回收塔72的顶部料流74可包括AMS、丙酮、枯烯、丙酮醇、和有机酸。在一个实施方案中,丙酮、AMS、枯烯、和丙酮醇经由顶部料流74自回收塔72移除并使用苛性碱(caustic)96处理以从丙酮移除醛。应理解额外的处理步骤可在顶部料流74进入AMS精制工序54之前发生。将来自回收塔72的底部料流78送入苯酚回收塔58,其经由顶部料流60分离粗苯酚,并被输送用于进一步精制62。底部料流64示例性地被送入蒸发器。

图3图解了用于精制根据本文所述系统10或替代系统10’所制备的粗AMS的系统80的一部分。将AMS组合物80通过进料流82提供至AMS精制塔84。进料流82可为来自AMS回收塔50的顶部料流52或来自回收塔72的顶部料流74。应理解额外的处理步骤可在进料流82进入AMS精制塔84之前发生。AMS精制塔84分离AMS和包括重质化合物,例如枯基苯酚和AMS二聚体的额外副产物,所述AMS通过顶部料流86离开AMS精制塔,所述额外的副产物通过底部料流90离开精制塔84。

在一个实施方案中,将胺加入至含AMS的料流,其量小至0.1wt.%、0.5wt.%、1wt.%、2.5%、5wt.%,或高至10wt.%、20%、50wt.%,或处于前述值的任意对之间所定义的任意范围之内。示例性的胺为下式:

其中R1、R2、和R3独立地选自H和有机基团。当R1、R2、和R3中的确切两个为氢时,胺含有伯氮基团。当R1、R2、和R3中的仅一个为氢时,胺含有仲氮基团。当R1、R2、和R3均不为氢时,胺含有叔氮基团。当R1、R2、和R3之一包括胺时,胺为二胺。

根据本发明的实施方案,可使用宽范围的胺。在一个实施方案中,胺为具有至少一个伯氮基团的伯胺,其能够与存在于回流或顶部料流中的丙酮醇反应。在另一实施方案中,胺为具有两个伯氮基团的二胺。在进一步的实施方案中,胺为甲基支化的二胺,例如2-甲基戊二胺(可以商标名DytekA商购)或己二胺(可以商标名Dytek E购得)。然而,本领域技术人员将认识到可使用任何能够中和有机酸,例如甲酸和乙酸,和/或与羰基化合物例如丙酮醇反应的胺。

在一个实施方案中,将胺直接加入至含AMS的塔回流中。在另一实施方案中,将胺在精制之前直接加入包括AMS的顶部料流。含AMS的回流和顶部料流各自可称作AMS组合物。

胺可以足够的量加入以中和至少一部分存在于AMS组合物中的有机酸。另外,伯胺可与存在于AMS组合物中的丙酮醇反应,减少AMS组合物中丙酮醇的浓缩。

在某些实施方案中,重质化合物为邻枯基苯酚、对枯基苯酚、α-甲基苯乙烯二聚体、枯基苯基醚、丙酮醇衍生含氧化合物、或其组合。在某些实施方案中,重质化合物具有大于150、180、200、210、250、320或处于前述值的任意对之间所定义的范围之内的分子量。

加入回流或顶部料流的胺量可取决于胺所加入的AMS组合物的组分浓度而变化。在一些实施方案中,胺可以导致AMS组合物中包含约0.05wt.%-1.0wt.%的胺的量加入。在一些实施方案中,胺可以小至0.01wt.%、0.05wt.%、0.1wt.%,或高至0.2wt.%、0.5wt.%、1wt.%,或处于前述值的任意对之间所定义的任意范围之内的量加入。

在常规方法中,回收塔72的顶部料流74之后并可存在于AMS回收塔50的顶部料流52中的丙酮醇可在暴露于苛性碱催化剂(caustic catalyst)时与AMS组合物反应以形成含氧化合物,例如3-甲基-环戊-2-烯酮。这些杂质可能终结于AMS产物中并影响下游最终用途。然而,胺的加入中和了至少一部分有机酸,并与丙酮醇反应,降低或防止了丙酮醇衍生的含氧化合物经由苛性碱催化的形成。

在一个实施方案中,在精制之前加入胺94提供了更高的AMS回收和更低的重质物生成。在某些实施方案中,胺可以导致AMS组合物包含约0.05wt.%至1.0wt.%的胺的量添加。在一些实施方案中,胺可以小至0.01wt.%、0.05wt.%,或高至0.1wt.%、0.5wt.%、1wt.%,或处于前述值的任意对之间所定义的任意范围之内的量加入。

参照图1,在一个实施方案中,胺94可加入至离开AMS回收塔50的顶部料流52。在一个实施方案中,胺94可加入至送入AMS回收塔50的底部料流48。参照图2,在一个实施方案中,胺可于回收塔72中区域68处加入至塔72的回流,其含小至1wt.%、2.5%、5wt.%,或高至10wt.%、20%、50wt.%的AMS,而在更具体的实施方案中为约1-10wt.%的AMS,其中存在不同含量的丙酮、苯酚、枯烯、丙酮醇和有机酸。在一个实施方案中,将胺加入至回收塔72的枯烯区域70(其位于区域68上方),这可导致胺沿着回收塔72向下移动至AMS区域。参照图3,在一个实施方案中,胺可加入AMS精制塔84的进料流82中。

实施例1

实验在类似于图1所示过程操作的多步骤精制设备上进行。该设备包括两个平行的蒸馏塔(塔A和塔B,图1中表示为塔50),其中顶部料流送至图3中的塔84进行AMS精制。塔A具有约1400加仑每小时的流速和塔B具有约2000加仑每小时的流速。通过将正排量泵连接至每个塔的顶部控制阀而将Dytek A胺加至两个塔。在第一实验中,如图4中第4和5天所示,塔A的注入速度为2.4加仑每小时(约9.1升每小时)而塔B的注入速度为3.6加仑每小时(约13.6升每小时),导致顶部料流中的浓度为约0.2wt.%胺。在第二实验中,如图4中第8和9天所示,总注入速度为约3加仑每小时,导致顶部料流中的浓度为约0.1wt.%胺。在注入胺之前、期间和之后每12小时,自AMS精制塔的进料、顶部料流和底部料流收集样品。底部样品用于经由气相色谱法测试重质物含量。进料和顶部样品使用复合电极直接浸泡测试pH。

图4图解了有关重质物形成的实验结果。在将胺加入至塔A&B的顶部料流之前,AMS精制塔84为平均4.0wt.%的重质物。在加入胺时的期间,重质物含量仅平均0.5wt.%。在向塔A和B的顶部料流加入胺之前,AMS精制塔84的进料流82的平均pH为4.4而顶部料流86的平均pH为5.5。当加入胺时,进料流82的平均pH为6.0而顶部料流86的平均pH为7.1。

重质物含量的减少表明更少量的AMS与其自身或苯酚反应以形成重质化合物,这归因于AMS蒸馏期间所存在酸量的降低,导致改善的AMS产率。图4所示进料流和顶部料流的pH变化也清楚地表明显著量的有机酸被中和。

实施例2

存在于获自塔50、72和84的顶部流中的有机酸促进AMS和苯酚至重质物的反应。这些顶部流的高酸性也与塔50、72和84中的腐蚀有关。需要确定存在于顶部流中的有机酸的酸性是否可通过向塔50或72的顶部流(进料AMS精制塔84)进料含胺料流来被中和。

进行实验室研究,其中所含的第一含胺料流与第二含AMS料流(含40wt%的AMS和50wt%的苯酚,例如获自两个平行蒸馏塔(图1中表示为塔54))混合。监控杂质分布(impurity profile)随时间的改变。研究涉及0、5、10和20wt%的第一含胺料流与剩余为第二含AMS料流的共混物。

对于每次实验,将约20g的共混物置于50ml开放式夹套玻璃容器中并允许其达到80℃的设定温度。每次实验于0、15、30、45和60分钟取样,每次样品用约15%正丙醇稀释并在气相色谱瓶中用纯碱中和以抑制进一步的反应。

苯酚和AMS的反应性的程度通过枯基苯基醚(CPE)、AMS二聚体、和枯基苯酚的形成来确定。这些之中,最关注的杂质是CPE,因为其为动力学产物,并因此是首先形成的产物,其可随时间反应并进一步重排(rearrange)以形成其它产物。

图5显示了对于含0、5、10和20wt.%的第一含胺料流和第二含AMS料流的共混物,作为时间函数的CPE的形成。如图5所示,对于不含胺的实验,CPE浓度于60分钟内自-800ppm快速升高至超过2000ppm,而对于5%的第一含胺料流,CPE自-750ppm仅增加至-960ppm。对于10%和20%的第一含胺料流,CPE的升高更少,分别为800至850ppm和650至710ppm,这确认了胺在控制第二含AMS料流中酸性中的作用。如图6所示,这与当第一含胺料流混合入第二含AMS料流时pH的增加相一致,所述pH自含有0%的含胺料流样品中的4.6增加至含有20%的含胺料流样品中的7.4。

由枯烯制备α-甲基苯乙烯的方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0