专利摘要

一种超高性能混凝土预制拼装综合管廊体系,由若干个预制节段拼装而成,预制节段由超高性能混凝土制备,预制节段由侧板、底板、顶板和隔板组成;隔板固定在底板和顶板之间;相邻预制节段通过超高性能混凝土贴片搭接。本实用新型综合管廊体系的预制节段采用高强度、高韧性、高耐久性的超高性能混凝土等材料,结合超高性能混凝土贴片等构造,提高了管廊的刚度、承载力和防水性能,且预制节段的壁厚相对传统的管廊体系降低,显著减轻了管廊自重,运输和吊装方便;管廊材料用量低至传统管廊体系材料用量的50%,其综合生产成本也相应降低了10~50%;刚度大,适用于地基地质条件较差的地带,管廊体系的施工周期短,对施工环境的影响小。

权利要求

1.一种超高性能混凝土预制拼装综合管廊体系,其特征在于,由若干个预制节段拼装而成,所述预制节段由超高性能混凝土制备,所述预制节段由侧板、底板、顶板和隔板组成,相邻预制节段通过超高性能混凝土贴片搭接。

2.如权利要求1所述超高性能混凝土预制拼装综合管廊体系,其特征在于,所述预制节段在工厂或现场预制,预制节段的长度为1.0m~4.5m,所述侧板、底板和顶板的内侧为由纵肋、横肋与板组成的华夫板结构;隔板由横肋和板组成;侧板的厚度为0.05m~0.45m,顶板的厚度为0.05m~0.45m,底板的厚度为0.10m~0.45m;所述隔板由横肋和板组成,固定在底板和顶板之间,隔板的厚度为0.05m~0.45m。

3.如权利要求2所述超高性能混凝土预制拼装综合管廊体系,其特征在于,所述纵肋、横肋为矩形或锲形,纵肋和横肋的宽0.10m~0.60m,其高为0.10m~0.60m,相邻横肋或纵肋之间的间距为0.50m~2.50m;所述底板的纵肋和横肋之间填充了普通混凝土,使底板平整。

4.如权利要求1或2所述超高性能混凝土预制拼装综合管廊体系,其特征在于,相邻预制节段通过纵向预应力装置锁紧,所述纵向预应力装置包括预应力筋预留孔、预应力张拉锚固孔、预应力筋,所述预应力筋预留孔开设在预制节段的四角,所述预应力张拉锚固孔开设在预制节段中底板与侧板连接处的中部,管廊体系中每隔2~6个预制节段,设置为一个预应力锚固段,即采用预应力钢筋穿入预应力筋预留孔,并在预应力张拉锚固孔内进行预应力张拉锁紧。

5.如权利要求1或2所述超高性能混凝土预制拼装综合管廊体系,其特征在于,所述预制节段还设有连接键,连接键包括形状相匹配的插口和承口,插口和承口分别设置在预制节段对接面上,即侧板和顶板的前、后端面上分别设插口和承口。

6.如权利要求1或2所述超高性能混凝土预制拼装综合管廊体系,其特征在于,底板的现浇连接段设置T形槽口,T形槽口设有预埋钢筋,预埋钢筋通过超高性能混凝土包裹,现浇段超高性能混凝土的上翼缘的厚度为4~10cm;侧板的横肋上设有支架安装孔。

7.如权利要求1或2所述超高性能混凝土预制拼装综合管廊体系,其特征在于,预制节段的顶面和侧面设有连接槽口。

8.如权利要求7所述超高性能混凝土预制拼装综合管廊体系,其特征在于,相邻预制节段的连接槽口从迎水面到背水面通过DSP用超高性能混凝土贴片搭接。

9.如权利要求7所述超高性能混凝土预制拼装综合管廊体系,其特征在于,超高性能混凝土贴片与连接槽口的连接处均设有齿形构造。

10.如权利要求1所述超高性能混凝土预制拼装综合管廊体系,其特征在于,所述超高性能混凝土贴片的宽度为20~50cm,其厚度为5~15cm,所述超高性能混凝土贴片为一体成型的整片或者由数块分片拼接而成,超高性能混凝土贴片分片的连接处设有为搭接头;用于粘结超高性能混凝土贴片用的DSP厚度为2~5cm。

说明书

技术领域

本实用新型涉及一种市政设施建设用设备,尤其是涉及一种超高性能混凝土预制拼装综合管廊体系。

背景技术

综合管廊是在市政道路下建造一个隧道空间,将给排水、热力、燃气、电力、通信、广电等各种工程管线归纳其中,并设置专门的检修口、投料口等设施,统一建设管理,省去管线自身独立的构筑物和土方开挖,可以有效集约化的利用城市空间资源。其优点为:一次开挖,集中施工,避免了同一路段重复开挖;极大方便了电力、通信、燃气、给排水等市政管线的维护和检修,降低了路面多次翻修的费用和工程管线的维修费用,保持了路面的完整性和各类管线的耐久性;减少了道路的杆柱及各种管线的检查井、室等,提高了城市的美观效果;综合管廊内管线布置紧凑合理,有效利用了地下空间,节约了城市用地。

目前,已建成或正建设的地下综合管廊,绝大部分为普通混凝土现场浇筑或普通混凝土预制拼装管廊。

如CN106381886 A公开的一种部分预制拼装钢混凝土组合地下综合管廊,该管廊内层为钢骨架,中间层为预制钢板层,外层为现浇混凝土层,该管廊整体放置于一垫层上,所述现浇混凝土层浇筑于预制钢板层的外侧,所述预制钢板层的内侧与钢骨架连接,所述钢骨架由环向钢梁和纵向钢梁组成,所述环向钢梁由水平环梁和竖向环梁组成,所述水平环梁和竖向环梁之间通过拼接节点连接。该组合地下综合管廊采用现浇普通混凝土,存在施工难度大、工作量大、效率低、周期长、受现场条件影响较大,工程实施过程对熟练工种依赖性高、成本高,质量、进度难以控制。由于作为地下工程的综合管廊对耐久性有着很高的要求,但普通混凝土的耐久性较超高性能混凝土差,且钢材碰撞易产生火花,固不能应用于燃气管廊,且钢材易腐蚀,焊接工作量大。

CN 106351258 A一种全预制拼装钢混凝土组合地下综合管廊,该管廊包括若干预制节段,所述预制节段内层为钢骨架,中间层为钢板层,外层为混凝土层,所述钢板层内设有拼接的钢板,所述钢骨架由环向钢梁和纵向钢梁组成,所述纵向钢梁将预制节段内多榻环向钢梁连接成廊状整体,形成空间形式的钢骨架,钢板层内的钢板固接于环向钢梁和纵向钢梁的外表面,所述混凝土层中设有预先绑扎的纵、横向钢筋,并且所述混凝土层中预留张拉预应力拉索的拉索孔道和锚固端,各预制节段放置于垫层上,所述预应力拉索穿过拉索孔道张拉拉索,并通过锚具将预应力拉索锚固于锚固端。该组合地下综合管廊存在单位长度自重大,运输、吊装困难,节段长度短,接缝多,施工成本高等不足。

超高性能混凝土UHPC(Ultra-High Performance Concrete),被认为是过去三十年中最具创新性的水泥基工程材料,是一种超高强度、超高韧性、高耐久性的新型混凝土。DSP(Densified Systems Containing homogeneously arranged ultrafine Particles(含有均匀分布的超细颗粒致密体系)),由水泥中掺加硅灰、石英粉、膨胀剂和纳米SiO2制成,具有早强、高强、高流动性、微膨胀、无泌水的高性能灌浆材料,并且配制简单,可以直接用于现场施工。

实用新型内容

本实用新型要解决的技术问题是:克服现有技术的不足,提供一种管廊材料性能良好且用量少、运输吊装方便、自重轻、刚度大的装配式预制超高性能混凝土综合管廊体系,该预制超高性能混凝土综合管廊体系,适用于地基地质条件较差的地带,且接缝较普通混凝土预制管廊少,防水性好,耐久性高,综合经济指标有所提高。

本实用新型解决其技术问题所采用的技术方案是:

一种超高性能混凝土预制拼装综合管廊体系,由若干个预制节段拼装而成,所述预制节段由超高性能混凝土制备,所述预制节段由侧板、底板、顶板和隔板组成,相邻预制节段连接槽口用超高性能混凝土贴片搭接。

进一步,所述预制节段在工厂或现场预制,预制节段的长度为1.0m~4.5m,所述侧板、底板和顶板的内侧为由纵肋、横肋与板组成的华夫板结构;侧板的厚度为0.05m~0.45m,顶板的厚度为0.05m~0.45m,底板的厚度为0.10m~0.45m,所述隔板由横肋和板组成,固定在底板和顶板之间;隔板的厚度为0.05m~0.45m。

进一步,所述纵肋、横肋为矩形或锲形,纵肋和横肋的宽0.10m~0.60m,其高为0.10m~0.60m,相邻横肋或纵肋之间的间距为0.50m~2.50m。

进一步,相邻预制节段通过纵向预应力装置锁紧,所述纵向预应力装置包括预应力筋预留孔、预应力张拉锚固孔、预应力筋,所述预应力筋预留孔开设在预制节段的四角,所述预应力张拉锚固孔开设在预制节段中底板与侧板连接处的中部,预应力筋用于连接应力筋预留孔和预应力张拉锚固孔;管廊体系中每2~6个预制节段,设置为一个预应力锚固段,即采用预应力筋穿入预应力筋预留孔,并在预应力张拉锚固孔内进行预应力张拉锁紧。

进一步,预制节段还设有连接键,连接键包括形状相匹配的插口和承口,插口和承口分别设置在预制节段对接面上,即侧板和顶板的前、后端面上分别设插口和承口,连接键的使用提高了管廊的拼装精度,同时也保证的接口更加合理的受力。

进一步,底板的现浇连接段设置T形槽口,T形槽口设有预埋钢筋,预埋钢筋通过超高性能混凝土包裹,上翼缘的厚度为4~10cm。

进一步,底板的纵肋和横肋之间填充了普通混凝土,使底板平整。

进一步,侧板和/或隔板的横肋上设有支架安装孔。

进一步,预制节段的顶面和侧面设有连接槽口。

作为进一步的改进技术方案:相邻预制节段的连接槽口从迎水面到背水面通过DSP用超高性能混凝土贴片搭接。

进一步,超高性能混凝土贴片与管廊连接槽口的连接处均设有齿形构造。

根据施工条件,所述超高性能混凝土贴片的宽度为20~50cm,其厚度为5~15cm,所述超高性能混凝土贴片为一体成型的整片或者由数块分片拼接而成,超高性能混凝土贴片分片的连接处设有为搭接头,优选,搭接头呈L形或W形。

进一步,用于粘结超高性能混凝土贴片用的DSP厚度为2~5cm。

本实用新型进一步解决其技术问题所采用的技术方案是:

一种超高性能混凝土预制拼装综合管廊体系的施工方法,包括以下步骤:

1)预制件准备:在工厂或现场预制上述预制节段,并于两待连接的预制节段的对接端设置相匹配的承口与插口的连接键以及连接槽口,在预制节段的四角设置预应力筋预留孔,预制超高性能混凝土贴片;

2)基坑开挖、支护:使用开挖设备进行基坑开挖,并对所开挖的基坑进行支护;

3)地基处理及垫层铺设:整平步骤2)已挖好基坑的基底,再在基底上进行垫层的施工,基底及垫层每隔150m~250m左右均需设置施工缝和集水井,且每一段距离均需设置纵坡;

4)吊装管廊体系的预制节段:将预制段按编号吊放至指定位置;

5)张拉预应力,张拉到设计值为止;

6)相邻预制节段的底部T形槽口填充超高性能混凝土,可选择性地,在预制节段的连接槽口用DSP粘贴超高性能混凝土贴片;

7)管廊防水实验:选取部分节段,进行防水试验;

8)土体回填:按要求分层回填并夯实,分层厚度为0.3~0.5m,两侧填土使用小型打夯机或人工进行夯实,顶层填土视情况采用机械进行压实。

本实用新型一种超高性能混凝土预制拼装综合管廊体系的有益效果:

本实用新型综合管廊体系的预制节段采用高强度、高韧性、高耐久性的超高性能混凝土等材料,提高了管廊的刚度、承载力和防水性能,且预制节段的壁厚相对传统的管廊体系偏低,显著降低了管廊自重,运输和吊装方便;

钢筋用量减少,从而减少钢筋焊接、绑扎等过程引起的施工质量问题;施工过程简单便捷,管廊材料用量低至传统管廊体系材料用量的50%,管廊的综合生产成本也相应降低了10~50%;

本实用新型的管廊的预制节段纵向采用预应力进行固定锁紧,超高性能混凝土贴板在张拉预应力后用DSP贴合和UHPC填充,自重轻,对地基承载力要求较普通混凝土综合管廊低,适用于地基地质条件较差的地带。

预制节段连接槽口采用超高性能混凝土贴片粘接,接缝较普通混凝土预制管廊少,防水性、耐久性好且施工工法简单,经济指标得到提高。

管廊体系的预制节段在工厂进行整体预制,现场拼装,大幅度地缩短了施工周期,降低了现场施工对周边环境的影响。

附图说明

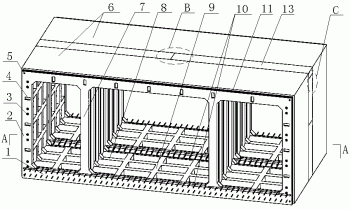

图1—为本实用新型超高性能混凝土预制拼装综合管廊体系中单个预制节段的立体示意图;

图2—为本实用新型超高性能混凝土预制拼装综合管廊体系中单个预制节段的正视图;

图3—为本实用新型超高性能混凝土预制拼装综合管廊体系中单个预制节段的俯视图;

图4—为本实用新型超高性能混凝土预制拼装综合管廊体系(部分)的结构示意图;

图5—为图4中A-A截面示意图;

图6—为图4中B处超高性能混凝土贴片搭接头的分解示意图;

图7—为图4中C处的分解放大示意图;

图8—为图5中D处的放大示意图;

图9—为图5中E处的放大示意图;

图10—为本实用新型超高性能混凝土预制拼装综合管廊体系中单个预制节段中连接键的结构示意图。

具体实施方式

以下结合附图及实施例对本实用新型作进一步说明。

参照图1~10:本实用新型一种超高性能混凝土预制拼装综合管廊体系,由若干个预制节段拼装而成,所述预制节段由超高性能混凝土制备,所述预制节段由侧板2、底板1、顶板6和隔板7组成,相邻预制节段连接槽口用超高性能混凝土贴片13搭接。

所述预制节段在工厂整体预制,预制节段的长度为1.0m~4.5m,所述侧板2、底板1和顶板6的内侧为由纵肋9、横肋8与板组成的华夫板结构;侧板2的厚度为0.05m~0.45m,顶板6的厚度为0.05m~0.45m,底板1的厚度为0.10m~0.45m,所述隔板7由横肋8和板组成,固定在底板1和顶板6之间;隔板7的厚度为0.05m~0.45m。

所述纵肋9、横肋8为矩形或锲形,纵肋9和横肋8的宽0.10m~0.60m,其高为0.10m~0.60m,相邻横肋8或纵肋9之间的间距为0.50m~2.50m。

相邻预制节段通过纵向预应力装置锁紧,所述纵向预应力装置包括预应力筋预留孔5、预应力张拉锚固孔17、预应力筋,所述预应力筋预留孔5开设在预制节段的四角,所述预应力张拉锚固孔17开设在预制节段中底板1与侧板2连接处的中部,预应力筋用于连接预应力筋预留孔5和预应力张拉锚固孔17,管廊体系中每2~6个预制节段,设置为一个预应力锚固段,即采用预应力筋穿入预应力筋预留孔5,并在预应力张拉锚固孔17内进行预应力张拉锁紧。

预制节段还设有连接键,连接键包括形状相匹配的插口4和承口12,插口4和承口12分别设置在预制节段对接面上,即侧板2和顶板6的前、后端面上分别设插口4和承口12,连接键提高了管廊的拼装精度,同时也保证的接口受力更合理。

底板1的现浇连接段设置T形槽口16,T形槽口16设有预埋钢筋10,预埋钢筋10通过超高性能混凝土包裹,上翼缘的厚度为4~10cm。

底板1的纵肋9和横肋8之间填充了普通混凝土,使底板1平整。

侧板2和/或隔板7的横肋8上设有支架安装孔3。

预制节段的顶面和侧面设有连接槽口11。

相邻预制节段的连接槽口11从迎水面到背水面通过DSP用超高性能混凝土贴片13搭接。

超高性能混凝土贴片13与预制节段的连接槽口11的连接处均设有齿形构造14。

根据施工条件,所述超高性能混凝土贴片13的宽度为20~50cm,其厚度为10cm,所述超高性能混凝土贴片13为一体成型的整片或者由数块分片拼接而成,超高性能混凝土贴片13分片的连接处设有为搭接头15,搭接头呈L形。

用于粘结超高性能混凝土贴片13用的DSP厚度为2~5cm。

本实用新型进一步解决其技术问题所采用的技术方案是:

一种超高性能混凝土预制拼装综合管廊体系的施工方法,包括以下步骤:

1)预制件准备:在工厂或现场预制上述预制节段,并于两待连接的预制节段的对接端设置相匹配的承口12与插口4的连接键以及连接槽口11,在预制节段的四角设置预应力筋预留孔5,同时,预制超高性能混凝土贴片13;

2)基坑开挖、支护:使用开挖设备进行基坑开挖,并对所开挖的基坑进行支护;

3)地基处理及垫层铺设:整平步骤2)已挖好基坑的基底,再在基底上进行垫层的施工,基底及垫层每隔150m~250m左右均需设置施工缝和集水井,且每一段距离均需设置纵坡;

4)吊装管廊体系的预制节段:将预制段按编号吊放至指定位置;

5)张拉预应力,张拉到设计值为止:管廊体系中每2~6个预制节段通过连接预应力筋预留孔5和预应力张拉锚固孔17的预应力筋,进行预应力张拉锁紧;

6)相邻预制节段的底部T形槽口16填充超高性能混凝土,可选择性地,在预制节段的连接槽口11用DSP粘贴超高性能混凝土贴片13;

7)管廊防水实验:选取部分节段,进行防水试验;

8)土体回填:按要求分层回填并夯实,分层厚度为0.3~0.5m,两侧填土使用小型打夯机或人工进行夯实,顶层填土视情况采用机械进行压实。

本实用新型的一种超高性能混凝土预制拼装综合管廊体系,所述底板、侧板和顶板的厚度根据管廊体系所需的刚度、强度等力学参数进行调整,故实施例部分不做一一限定,以上技术特征的改变,本领域的技术人员通过文字描述可以理解并实施,故不再另作附图加以说明。

一种超高性能混凝土预制拼装综合管廊体系专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0