IPC分类号 : C22C9/05,C22C22/00,C22C30/06,C22C30/02,C22C1/02,C22F1/08,C22F1/16

专利摘要

本发明公开了一种高阻尼双相Mn‑Cu合金的制备方法,包括以下步骤:步骤1:按照Mn‑Cu基合金的目标成分配比称取各原材料;步骤2:对上述原材料进行真空感应熔炼,得到初级合金锭,得到所需试样;步骤3:确定试样固相线温度T1和液相线温度T2;步骤4:在T1~T2温度范围内对试样保温0.1~1h进行半固态固溶处理,随后进行淬火;步骤5:将试样在400~600℃下保温0.5~20h进行时效处理,随后进行淬火,得到所需高阻尼双相Mn‑Cu合金;本发明制备的合金可在较高温度下及较宽温域内保持高阻尼态。

权利要求

1.一种高阻尼双相Mn-Cu合金的制备方法,其特征在于,包括以下步骤:

步骤1:按照Mn-Cu基合金的目标成分配比称取各原材料;

步骤2:对上述原材料进行真空感应熔炼,得到初级合金锭,得到所需试样;

步骤3:确定试样固相线温度T1和液相线温度T2;

步骤4:在T1~T2温度范围内对试样保温0.1~1h进行半固态固溶处理,随后进行淬火;

步骤5:将试样在400~600℃下保温0.5~20h进行时效处理,随后进行淬火,得到所需高阻尼双相Mn-Cu合金。

2.根据权利要求1所述的一种高阻尼双相Mn-Cu合金的制备方法,其特征在于,所述步骤1中Mn-Cu基合金的目标成分按照质量百分比如下:Mn 40~80wt.%、Cu 10~60wt.%、Zn 0~10wt.%、Al 0~8wt.%、Ni 0~10wt.%、Fe 0~10wt.%、Ce 0~0.5wt.%和Y 0~0.5wt.%。

3.根据权利要求1所述的一种高阻尼双相Mn-Cu合金的制备方法,其特征在于,所述步骤2中真空熔炼条件为,真空度1×10-3~1×10-1Pa,纯度为99.999vol.%的氩气氛围。

4.根据权利要求1所述的一种高阻尼双相Mn-Cu合金的制备方法,其特征在于,所述步骤3中通过对试样进行差示扫描量热分析确定固相线和液相线温度。

5.根据权利要求1所述的一种高阻尼双相Mn-Cu合金的制备方法,其特征在于,所述步骤2中对初级合金锭按照一定尺寸切割成试样,并将其表面打磨吹干得到所需试样。

6.根据权利要求1所述的一种高阻尼双相Mn-Cu合金的制备方法,其特征在于,所述步骤2真空熔炼过程中Mn-Cu基合金原材料按照易挥发难易程度从高到低,而从上到下放置。

说明书

技术领域

本发明涉及一种合金制备方法,具体涉及一种高阻尼双相Mn-Cu合金的制备方法。

背景技术

随着现代工业的发展和科学技术的进步,控制振动和减少噪声成为各行各业高度重视和迫切需要解决的重大工程问题,尤其是在航空、航天、航海、核工业、武器装备、汽车及轨道交通等领域;在这种背景之下,人们寄希望于通过采用减振材料从源头上减轻或防止振动和噪声;阻尼合金既具有结构材料应有的强度,同时还能通过材料内部的各种阻尼机制吸收外部振动能并将其转化为热能耗散掉;是一种具有广泛应用前景的功能结构材料;其中Mn-Cu合金由于兼具高的阻尼性能(比阻尼SDC:20%~40%)和优良的力学性能(σb:490~608 MPa;δ:20%~40%),因而备受关注。

目前,主要采用真空感应熔炼技术制备Mn-Cu合金锭;该类合金的热处理方法主要为首先在低于固相线的某一温度下进行普通固溶处理,然后进行随炉冷却或者淬火后进行时效处理,有时也直接进行时效处理,以获得具有高阻尼机制的孪晶结构;然而,Mn-Cu合金的使用温度较低(通常小于100℃),且只能在较窄的温域内维持高阻尼态,这在一定程度上限制了该类合金的推广及应用;因此,如何提高Mn-Cu合金的使用温度并增大其使用温度范围,成为研究者们迫切关心和亟待解决的重要问题。

发明内容

本发明提供一种能够在较高温度下及较宽温域内使用的高阻尼双相Mn-Cu合金的制备方法。

本发明采用的技术方案是:一种高阻尼双相Mn-Cu合金的制备方法,包括以下步骤:

步骤1:按照Mn-Cu基合金的目标成分配比称取各原材料;

步骤2:对上述原材料进行真空感应熔炼,得到初级合金锭,得到所需试样;

步骤3:确定试样固相线温度T1和液相线温度T2;

步骤4:在T1~T2温度范围内对试样保温0.1~1h进行半固态固溶处理,随后进行淬火;

步骤5:将试样在400~600℃下保温0.5~20h进行时效处理,随后进行淬火,得到所需高阻尼双相Mn-Cu合金。

进一步的,所述步骤1中Mn-Cu基合金的目标成分按照质量百分比如下:Mn 40~80 wt.%、Cu 10~60 wt.%、Zn 0~10 wt.%、Al 0~8 wt.%、Ni 0~10 wt.%、Fe 0~10 wt.%、Ce 0~0.5 wt.%和Y 0~0.5 wt.%。

进一步的,所述步骤2中真空熔炼条件为,真空度1×10-3~1×10-1 Pa,纯度为99.999 vol.%的氩气氛围。

进一步的,所述步骤3中通过对试样进行差示扫描量热分析确定固相线和液相线温度。

进一步的,所述步骤2中对初级合金锭按照一定尺寸切割成试样,并将其表面打磨吹干得到所需试样。

进一步的,所述步骤2真空熔炼过程中Mn-Cu基合金原材料按照易挥发难易程度从高到低,而从上到下放置。

本发明的有益效果是:

(1)本发明对真空感应熔炼所制得的初级合金进行半固态固溶处理后,获得高Mn相和低Mn相(即Mn含量较高的γMnCu固溶体相和Mn含量较低的γMnCu固溶体相)交替分布的双相合金组织;

(2)本发明可通过改变半固态固溶温度和时间,以及时效温度和时间,控制合金的双相组织及其阶梯马氏体相变,进而控制双相中的孪晶结构;

(3)本发明形成具有相互协同作用的双相孪晶结构,使合金在较高温度下及较宽温域内保持高阻尼态。

附图说明

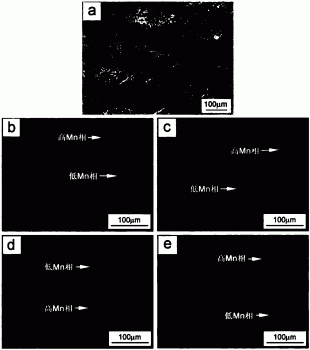

图1为本发明实施例1中Mn-Cu合金的SEM图;其中a为样品按照现有方法进行在840℃下普通固溶+时效处理后的SEM图;b为样品按本发明方法在880℃进行半固态固溶+时效处理后的SEM图;c为样品按本发明方法在890℃进行半固态固溶+时效处理后的SEM图;d为样品按本发明方法在900℃进行半固态固溶+时效处理后的SEM图;e为样品按本发明方法在910℃进行半固态固溶+时效处理后的SEM图。

图2为本发明实施例1中Mn-Cu合金的阻尼性能-应变振幅曲线。

图3为本发明实施例2中Mn-Cu合金的SEM图;其中a为样品按照现有方法进行在840℃下普通固溶+时效处理后的SEM图;b为样品按本发明方法在880℃进行半固态固溶+时效处理后的SEM图。

图4为本发明实施例2中Mn-Cu合金的阻尼性能-应变振幅曲线。

具体实施方式

下面结合附图和具体实施例对本发明做进一步说明。

一种高阻尼双相Mn-Cu合金的制备方法,包括以下步骤:

步骤1:按照Mn-Cu基合金的目标成分配比称取各原材料;

步骤2:对上述原材料进行真空感应熔炼,得到初级合金锭,得到所需试样;

步骤3:确定试样固相线温度T1和液相线温度T2;

步骤4:在T1~T2温度范围内对试样保温0.1~1h进行半固态固溶处理,随后进行淬火;

步骤5:将试样在400~600℃下保温0.5~20h进行时效处理,随后进行淬火,得到所需高阻尼双相Mn-Cu合金。

其中,步骤1中Mn-Cu基合金的目标成分按照质量百分比如下:Mn 40~80 wt.%、Cu 10~60 wt.%、Zn 0~10 wt.%、Al 0~8 wt.%、Ni 0~10 wt.%、Fe 0~10 wt.%、Ce 0~0.5 wt.%和Y 0~0.5 wt.%;各原材料的纯度尽量要高,放入真空感应熔炼炉内,摆放时Mn-Cu基合金原材料按照易挥发难易程度从高到低,而从上到下放置。

步骤2中真空熔炼条件为,真空度1×10-3~1×10-1 Pa,纯度为99.999 vol.%的氩气氛围。

步骤3中通过对试样进行差示扫描量热分析确定固相线和液相线温度。

步骤2中对初级合金锭按照一定尺寸切割成试样,并将其表面打磨吹干得到所需试样。

实施例1

按照下述步骤制备高阻尼双相Mn-Cu合金,包括以下步骤:

步骤1:按照Mn-Cu基合金的目标成分配比称取各原材料;其中Mn-46.6-1.55Al-1.5Fe(wt.%),原材料采用单质Mn块、Cu块、Al块和Fe块(各原材料的纯度要尽量高),放入真空感应熔炼炉内,摆放时,易挥发性元素Mn和Al应在下部;

步骤2:对上述原材料进行真空感应熔炼,抽真空至1×10-3~1×10-1 Pa,向真空感应熔炼炉中充入纯度为99.999 vol.%的氩气进行熔炼,得到初级合金锭,用电火花线切割法将上述初级合金锭切割成尺寸为10×10×60 mm3的试样,将其表面打磨干净并吹干得到所需试样;

步骤3:将切割后的试样进行DSC分析,确定试样固相线温度T1(871℃)和液相线温度T2(923℃);

步骤4:在880℃条件下对试样保温0.5h进行半固态固溶处理,随后进行淬火;

步骤5:将试样分别放入热处理炉中,在430℃下保温1h进行时效处理,随后进行淬火,得到所需高阻尼双相Mn-Cu合金;其SEM图如图1中b所示。

按照下述步骤制备高阻尼双相Mn-Cu合金,包括以下步骤:

步骤1:按照Mn-Cu基合金的目标成分配比称取各原材料;其中Mn-46.6-1.55Al-1.5Fe(wt.%),原材料采用单质Mn块、Cu块、Al块和Fe块(各原材料的纯度要尽量高),放入真空感应熔炼炉内,摆放时,易挥发性元素Mn和Al应在下部;

步骤2:对上述原材料进行真空感应熔炼,抽真空至1×10-3~1×10-1 Pa,向真空感应熔炼炉中充入纯度为99.999 vol.%的氩气进行熔炼,得到初级合金锭,用电火花线切割法将上述初级合金锭切割成尺寸为10×10×60 mm3的试样,将其表面打磨干净并吹干得到所需试样;

步骤3:将切割后的试样进行DSC分析,确定试样固相线温度T1(871℃)和液相线温度T2(923℃);

步骤4:在890℃条件下对试样保温0.5h进行半固态固溶处理,随后进行淬火;

步骤5:将试样分别放入热处理炉中,在430℃下保温1h进行时效处理,随后进行淬火,得到所需高阻尼双相Mn-Cu合金;其SEM图如图1中c所示。

按照下述步骤制备高阻尼双相Mn-Cu合金,包括以下步骤:

步骤1:按照Mn-Cu基合金的目标成分配比称取各原材料;其中Mn-46.6-1.55Al-1.5Fe(wt.%),原材料采用单质Mn块、Cu块、Al块和Fe块(各原材料的纯度要尽量高),放入真空感应熔炼炉内,摆放时,易挥发性元素Mn和Al应在下部;

步骤2:对上述原材料进行真空感应熔炼,抽真空至1×10-3~1×10-1 Pa,向真空感应熔炼炉中充入纯度为99.999 vol.%的氩气进行熔炼,得到初级合金锭,用电火花线切割法将上述初级合金锭切割成尺寸为10×10×60 mm3的试样,将其表面打磨干净并吹干得到所需试样;

步骤3:将切割后的试样进行DSC分析,确定试样固相线温度T1(871℃)和液相线温度T2(923℃);

步骤4:在900℃条件下对试样保温0.5h进行半固态固溶处理,随后进行淬火;

步骤5:将试样分别放入热处理炉中,在430℃下保温1h进行时效处理,随后进行淬火,得到所需高阻尼双相Mn-Cu合金;其SEM图如图1中d所示。

按照下述步骤制备高阻尼双相Mn-Cu合金,包括以下步骤:

步骤1:按照Mn-Cu基合金的目标成分配比称取各原材料;其中Mn-46.6-1.55Al-1.5Fe(wt.%),原材料采用单质Mn块、Cu块、Al块和Fe块(各原材料的纯度要尽量高),放入真空感应熔炼炉内,摆放时,易挥发性元素Mn和Al应在下部;

步骤2:对上述原材料进行真空感应熔炼,抽真空至1×10-3~1×10-1 Pa,向真空感应熔炼炉中充入纯度为99.999 vol.%的氩气进行熔炼,得到初级合金锭,用电火花线切割法将上述初级合金锭切割成尺寸为10×10×60 mm3的试样,将其表面打磨干净并吹干得到所需试样;

步骤3:将切割后的试样进行DSC分析,确定试样固相线温度T1(871℃)和液相线温度T2(923℃);

步骤4:在910℃条件下对试样保温0.5h进行半固态固溶处理,随后进行淬火;

步骤5:将试样分别放入热处理炉中,在430℃下保温1h进行时效处理,随后进行淬火,得到所需高阻尼双相Mn-Cu合金;其SEM图如图1中e所示。

为了说明本发明的效果设置对比实验,其制备步骤如下:

步骤1:按照Mn-Cu基合金的目标成分配比称取各原材料;其中Mn-46.6-1.55Al-1.5Fe(wt.%),原材料采用单质Mn块、Cu块、Al块和Fe块(各原材料的纯度要尽量高),放入真空感应熔炼炉内,摆放时,易挥发性元素Mn和Al应在下部;

步骤2:对上述原材料进行真空感应熔炼,抽真空至1×10-3~1×10-1 Pa,向真空感应熔炼炉中充入纯度为99.999 vol.%的氩气进行熔炼,得到初级合金锭,用电火花线切割法将上述初级合金锭切割成尺寸为10×10×60 mm3的试样,将其表面打磨干净并吹干得到所需试样;

步骤3:将切割后的试样进行DSC分析,确定试样固相线温度T1(871℃)和液相线温度T2(923℃);

步骤4:在840℃下对试样保温0.5h进行固溶处理,随后进行淬火;

步骤5:将试样放入热处理炉中,在430℃下保温1h进行时效处理,随后进行淬火,得到所需Mn-Cu合金;其SEM图如图1中a所示。

对制备的样品采用扫描电子显微镜及多功能内耗仪分别进行显微组织观察及阻尼性能测试;从图1a中可以看出,经普通固溶+时效处理后的合金为单相组织;而从图1b-图1e中可以看出,经半固态固溶+时效处理后则为高Mn相和低Mn相交替分布的双相结构,且随着半固态固溶温度的增加,该双相结构的形貌和尺寸明显发生变化;从而可以通过控制半固态固溶温度控制其双相结构;从图2中可以看出,经普通固溶+时效处理后的合金的阻尼性能较低,其阻尼值低于0.006,与普通钢相差不大;而经过半固态固溶+时效处理后的合金的阻尼性能明显提高,其阻尼值甚至高于0.02,一般阻尼值高于0.01即视为高阻尼态;从图2中可以看出随着半固态固溶温度的增加,合金的阻尼性能呈现增加的趋势。

实施例2

按照下述步骤制备高阻尼双相Mn-Cu合金,包括以下步骤:

步骤1:按照Mn-Cu基合金的目标成分配比称取各原材料;其中Mn-46.6-1.55Al-1.5Fe-1.5Zn (wt.%),原材料采用单质Mn块、Cu块、Al块、Fe块和Zn块(各原材料的纯度要尽量高),放入真空感应熔炼炉内,摆放时,易挥发性元素Mn和Al应在下部;

步骤2:对上述原材料进行真空感应熔炼,抽真空至1×10-3~1×10-1 Pa,向真空感应熔炼炉中充入纯度为99.999 vol.%的氩气进行熔炼,得到初级合金锭,用电火花线切割法将上述初级合金锭切割成尺寸为10×10×60 mm3的试样,将其表面打磨干净并吹干得到所需试样;

步骤3:将切割后的试样进行DSC分析,确定试样固相线温度T1(865℃)和液相线温度T2(919℃);

步骤4:在880℃温度条件下对试样保温0.5h进行半固态固溶处理,随后进行淬火;

步骤5:将试样分别放入热处理炉中,在430℃下保温1h进行时效处理,随后进行淬火,得到所需高阻尼双相Mn-Cu合金;其SEM图如图3中b所示。

为了说明本发明的效果设置对比实验,其制备步骤如下:

步骤1:按照Mn-Cu基合金的目标成分配比称取各原材料;其中Mn-46.6-1.55Al-1.5Fe-1.5Zn (wt.%),原材料采用单质Mn块、Cu块、Al块、Fe块和Zn块(各原材料的纯度要尽量高),放入真空感应熔炼炉内,摆放时,易挥发性元素Mn和Al应在下部;

步骤2:对上述原材料进行真空感应熔炼,抽真空至1×10-3~1×10-1 Pa,向真空感应熔炼炉中充入纯度为99.999 vol.%的氩气进行熔炼,得到初级合金锭,用电火花线切割法将上述初级合金锭切割成尺寸为10×10×60 mm3的试样,将其表面打磨干净并吹干得到所需试样;

步骤3:将切割后的试样进行DSC分析,确定试样固相线温度T1(865℃)和液相线温度T2(919℃);

步骤4:在840℃温度条件下对试样保温0.5h进行半固态固溶处理,随后进行淬火;

步骤5:将试样分别放入热处理炉中,在430℃下保温1h进行时效处理,随后进行淬火,得到所需高阻尼双相Mn-Cu合金;其SEM图如图3中a所示。

对上述制备的试样进行显微组织观察及阻尼性能测试;从图3a中可以看出,经普通固溶+时效处理后的合金为单相组织,而从图3b中可以看出,经半固态固溶+时效处理后则为高Mn相和低Mn相交替分布的双相结构;从图4中可以看出,经普通固溶+时效处理后的合金的阻尼性能较低,而经半固态固溶+时效处理后的合金的阻尼性能明显提高;从图2和图4中还可以看出,在相同的半固态固溶+时效热处理条件下,实施例2中含Zn合金的阻尼性能比实施例1中不含Zn合金的要高。

一种高阻尼双相Mn-Cu合金的制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0