专利摘要

本发明涉及煤化工技术领域,具体地,本发明涉及一种用于宽粒径分布煤的干馏装置及方法。本发明的用于宽粒径分布煤的干馏装置,包括:半焦排出口(1)、燃烧加热室(3)、加煤口(5)与热解气排出管(4),其中,所述干馏装置内还设置两层隔板,该两层隔板之间形成热解气体通道(2),所述的隔板上设有孔隙,形成燃料层向热解气通道(2)的气体流路。在该发明的煤干馏装置中,还可设置传热性能好、由耐高温材料制成的内构件,强化加热墙对燃料层和燃料层内的传热。本发明在干馏反应装置中添加了热解气体通道,使得煤干馏过程中所产生的气相产物能及时溢出,同时通过设置内构件,改善了传热传质效果,减少二次反应,有利于提高焦油产率与品质。

说明书

技术领域

本发明涉及煤化工技术领域,具体地,本发明涉及一种用于宽粒径分布煤的干馏装置及方法。

背景技术

煤热解是所有煤转化过程中的基本反应,此过程中得到的煤焦油是煤化学工业的主要原料。目前,煤基替代油气及化学品的生产主要基于煤气化或煤的催化液化,但同时存在通过热解利用煤的组成与结构特征制备替代石油、天然气以及化学品的技术路线。计算表明,利用煤炭本身的挥发分直接生产燃料油、燃气与传统技术路线相比可提高能效10%-20%,降低水耗20%-30%,减少CO2排放0.3-0.9吨/吨煤,而通过热解与甲烷化生产合成天然气(SNG)的效率可达75%、通过热解与加氢制备燃料油的效率可至65%。

目前常见的干馏供热方式可分为内热式和外热式。内热式技术是通过高温气体(或固体)热载体直接与物料接触换热进行热解。内热式热解干馏技术具有传热效率高,且加热速率快,受热均匀等优点。但目前存在的问题是以气体热载体直接加热时,对原料粒度要求比较高,当处理小粒径碎煤时煤气和焦油的含尘量高;以固体热载体加热时,一般采用高温灰,高温半焦等与煤颗粒直接接触换热,但实际生产中热解气夹带灰尘严重,使焦油质量变差,严重时会造成管路堵塞。为解决以上问题,一些研究已经进行。如:专利CN 101818071A就是以高温灰为热载体,通过将引入高温灰的管路改为多级分枝形,将固体热载体引入到反应器中下部,同时热解原料煤由上部加入到反应器内部,加料的同时热载体的引入管路会对原料进行预热。在热解过程中堆积在反应器上部的煤料会对粉尘起到一定的过滤作用。但该反应器结构复杂,特别是如果遇到热解原料结焦等情况很容易造成管路堵塞,引起换热不均匀等问题。外热式技术是通过加热壁向物料传热,物料层由外向内逐渐升温的过程。外热式热解干馏技术由于不引入其他热载体介质,因而获得的焦油含尘量相对较低、煤气热值较高。但当热解原料粒径较小时,由于其在设备内部堆积密实,外部热源很难加热内部煤,致使物料受热不均匀,产生的热解气逸出阻力大、停留时间过长引发二次反应加剧,从而造成焦油产率低、重质油含量高、品质差、生产效率低等问题。另一方面,以目前的采煤技术在采煤的过程中产生大量粒径20mm以下的碎煤,寻找对其的有效利用方式具有十分重要的意义。专利CN 102212378A是通过在热解反应器内添加内构件对加强小粒径含碳原料热解过程中的传热,具有一定的效果,但是,该专利并未解决热解气逸出阻力大、停留时间过长的问题。

由以上分析可以看出,目前宽粒径分布煤干馏过程存在的核心问题是如何强化其反应过程中的传质传热。

发明内容

本发明的目的在于,为了克服宽粒径分布煤在外热式间接加热干馏装置内存在的传热速率慢以及由于热解气逸出阻力大、停留时间长而导致焦油产率低、品质差的问题,提供一种用于宽粒径分布煤的干馏装置。通过在热解反应器内设置热解气体通道,强化煤热解过程中的传质传热。

本发明的另一目的在于提供一种基于上述干馏装置的用于宽粒径分布煤的干馏方法。

本发明的用于宽粒径分布煤的干馏装置,包括:半焦排出口1、燃烧加热室3、加煤口5与热解气排出管4,其中,所述干馏装置内还设置两层隔板,该两层隔板之间形成热解气体通道2,所述的隔板上设有孔隙,形成燃烧层向热解气通道2的气体流路。

根据本发明的干馏装置,其中,所述隔板为带有筛孔的板材9、或由若干实体板材10平行间隔排列成百叶窗结构、或由若干管状材料11平行间隔排列而成。

根据本发明的干馏装置,其中,所述的热解气体通道2上部封闭并与热解气排出管4相连通,通道上部与干馏装置顶盖之间留有间距,以便于加料过程中原料可以均匀分布到热解气体通道2周围。

根据本发明的干馏装置,其中,所述热解气体通道2的下端与干馏装置底盖上设置的半焦排出口1相连通,以便于反应完成后排除热解气体通道2中的半焦。

根据本发明的干馏装置,所述干馏装置内还设置有若干板式内构件6;所述板式内构件6以垂直于干馏装置上下面的方式置于干馏装置内,其中,板式内构件6一端连接于加热壁8且均匀分布于两加热壁8上;板式内构件6自加热壁8向干馏装置内延伸至煤层内,且不接触热解气体通道2。

上述板式内构件6与干馏装置底盖之间留有间距,以便于反应完成后排除半焦。

本发明的用于宽粒径分布煤的干馏装置组,由若干干馏装置并联组成,所述的干馏装置包括:半焦排出口1、燃烧加热室3、加煤口5与热解气排出管4,其中,所述干馏装置内还设置两层隔板,该两层隔板之间形成了热解气体通道2,所述的隔板上设有孔隙,形成燃烧层向热解气通道2的气体流路;所述干馏装置的热解气体通道2上部与热解气排出管4相连通,若干热解气排出管4与总集气管道7相连通,热解气相产物通过总集气管道7排出。

根据本发明的干馏装置组,其中,所述隔板为带有筛孔的板材9、或由若干实体板材10平行间隔排列成百叶窗结构、或由若干管状材料11平行间隔排列而成。

根据本发明的干馏装置组,其中,所述干馏装置内还设置有若干板式内构件6;所述板式内构件6以垂直于干馏装置上下面的方式置于干馏装置内,其中,板式内构件6一端连接于加热壁8且均匀分布于两加热壁8上;板式内构件6自加热壁8向干馏装置内延伸至煤层内,且不接触热解气体通道2。

本发明的基于上述干馏装置的用于宽粒径分布煤的干馏方法,包括以下步骤:

1)热解煤经加煤口5进入干馏装置内,分别位于热解气体通道2两侧;

2)干馏装置一方面通过燃烧加热室3对加热壁8加热升温进而对热解煤加热,另一方面通过热解气相产物向热解气体通道2移动过程中所携带热量对热解煤加热;

3)热解气相产物经热解气体通道2壁面的孔隙汇集到热解气体通道2中,并经热解气排出管4排出,然后进行热解气与热解油的分离处理;固态产物由半焦排出口1排出,并做熄焦处理。

根据本发明的用于宽粒径分布煤的干馏方法,其中,所述干馏装置内还设有板式内构件6,其中,所述板式内构件6伸入热解煤煤层,热解煤层可以通过板式内构件6强化其中的传热传质。

根据本发明的用于宽粒径分布煤的干馏方法,其中,所述热解气排出管4管口处优选设置引风机,使管口与热解气体通道2之间形成较大压力差,加速热解气体排出。

根据本发明用于宽粒径分布煤的干馏方法,其中,所述干馏装置内含有板式内构件6时,热解煤经加煤口5加入装有热解气体通道2的干馏装置内,位于热解气体通道2两侧,且使板式内构件6伸入煤层。干馏装置一方面通过燃烧加热室3间接加热升温热解煤,另一方面通过板式内构件6进行强化传热传质,同时热解气相产物向热解气体通道2移动过程中热解气体所携带的热量也会对热解煤进行直接加热升温,其升温速率将迅速增加。

本发明的优点在于,在干馏反应装置中添加了热解气体通道,使得煤干馏过程中所产生的气相产物能及时溢出,同时通过设置内构件,改善了传热传质效果,减少二次反应,有利于提高焦油产率与品质。同时在热解气相产物向热解气体通道移动过程中热解气体所携带的热量也会对原料进行直接加热升温,使得物料升温速率大大提高,加热均匀性也得到了改善,有效解决了外热式间接加热热解反应器存在的传热速率慢的问题。

附图说明

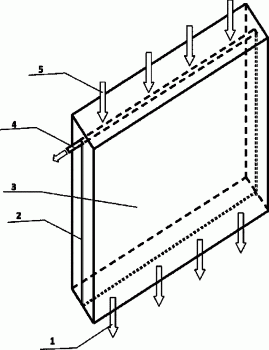

图1为本发明用于宽粒径分布煤的干馏装置结构示意图;

图2为本发明用于宽粒径分布煤的干馏装置结构示意图(含板式内构件);

图3为本发明用于宽粒径分布煤的干馏装置俯视剖面图,其中,热解气体通道隔板为带有筛孔的板材;

图4为本发明用于宽粒径分布煤的干馏装置俯视剖面图,其中,热解气体通道隔板由若干实体板材平行间隔排列成百叶窗结构;

图5为本发明用于宽粒径分布煤的干馏装置俯视剖面图,其中,热解气体通道隔板由若干管状材料平行间隔排列构成;

图6为本发明用于宽粒径分布煤的干馏装置组结构示意图。

附图标识

1、半焦排出口 2、热解气体通道 3、燃烧加热室

4、热解气排出管 5、加煤口 6、板式内构件

7、总集气管道 8、加热壁 9、含有筛孔的板材

10、实体板材 11、管状材料 12、煤层

具体实施方式

下面结合附图和具体实施方式,对本发明的用于宽粒径分布煤的干馏装置及方法进行说明。

如图1-6所示,本发明的用于宽粒径分布煤的干馏装置,包括:半焦排出口1、燃烧加热室3、加煤口5与热解气排出管4,其中,所述干馏装置内还设置两层隔板,该两层隔板之间形成热解气体通道2,所述的隔板上设有孔隙,形成燃烧层向热解气通道2的气体流路。所述隔板为带有筛孔的板材9(图3)、或由若干实体板材10平行间隔排列成百叶窗结构(图4)、或由若干管状材料11平行间隔排列而成(图5)。所述的热解气体通道2上部封闭并与热解气排出管4相连通,通道上部与干馏装置顶盖之间留有间距,以便于加料过程中原料可以均匀分布到热解气体通道2周围。所述热解气体通道2的下端与干馏装置底盖上设置的半焦排出口1相连通,以便于反应完成后排除热解气体通道2中的半焦。

所述干馏装置内还设置有若干板式内构件6(图2);所述板式内构件6以垂直于干馏装置上下面的方式置于干馏装置内,其中,板式内构件6一端连接于加热壁8且均匀分布于两加热壁8上;板式内构件6自加热壁8向干馏装置内延伸至煤层内,且不接触热解气体通道2。板式内构件6与干馏装置底盖之间留有间距,以便于反应完成后排除半焦。

本发明的用于宽粒径分布煤的干馏装置组,由若干干馏装置并联组成,如图6所示,所述的干馏装置包括:半焦排出口1、燃烧加热室3、加煤口5与热解气排出管4,其中,所述干馏装置内还设置两层隔板,该两层隔板之间形成了热解气体通道2,所述的隔板上设有孔隙,形成燃料层向热解气通道2的气体流路;所述干馏装置的热解气体通道2上部与热解气排出管4相连通,若干热解气排出管4与总集气管道7相连通,热解气相产物通过总集气管道7排出。所述隔板为带有筛孔的板材9、或由若干实体板材10平行间隔排列成百叶窗结构、或由若干管状材料11平行间隔排列而成。所述干馏装置内还设置有若干板式内构件6;所述板式内构件6以垂直于干馏装置上下面的方式置于干馏装置内,其中,板式内构件6一端连接于加热壁8且均匀分布于两加热壁8上;板式内构件6自加热壁8向干馏装置内延伸至煤层内,且不接触热解气体通道2。

本发明的基于上述干馏装置的用于宽粒径分布煤的干馏方法,包括以下步骤:

1)热解煤经加煤口5进入干馏装置内,分别位于热解气体通道2两侧;

2)干馏装置一方面通过燃烧加热室3对加热壁8加热升温进而对热解煤加热,另一方面通过热解气相产物向热解气体通道2移动过程中所携带热量对热解煤加热;

3)热解气相产物经热解气体通道2壁面的孔隙汇集到热解气体通道2中,并经热解气排出管4排出,然后进行热解气与热解油的分离处理;固态产物由半焦排出口1排出,并做熄焦处理。

其中,所述干馏装置内还设有板式内构件6,其中,所述板式内构件6伸入热解煤煤层,热解煤层可以通过板式内构件6强化其中的传热传质。所述热解气排出管4管口处优选设置引风机,使管口与热解气体通道2之间形成更大压力差,加速热解气体排出。

所述干馏装置内含有板式内构件6时,热解煤经加煤口5加入装有热解气体通道2的干馏装置内,位于热解气体通道2两侧,且使板式内构件6伸入煤层12。干馏装置一方面通过燃烧加热室3间接加热升温热解煤,另一方面通过板式内构件6进行强化传热传质,同时热解气相产物向热解气体通道2移动过程中热解气体所携带的热量也会对热解煤进行直接加热升温,其升温速率将迅速增加。

实施例1

本实施例为固定床、间接加热方式的粒径小于5mm的府谷煤的热解,如图1所示,干馏装置内部设有热解气体通道2,包括加煤口5、燃烧加热室3、热解气排出管4和半焦排出口1,热解气体通道2两壁与燃烧加热室3平行。干馏装置两侧的燃烧室中燃气燃烧提供热量并由燃烧加热室3传入热解煤层中。原料煤由加煤口5装入干馏装置内,进行升温并发生热解反应,热解气相产物进入热解气体通道2并最终汇集到热解气排出管4被引出。达到预定反应温度和时间后,进行排焦操作,焦炭由半焦排出口1排出。关于熄焦及焦油、煤气处理技术可按现有技术处理。

与未添加热解气相产物排出通道的干馏装置相比,100kg煤在3小时内其中心温度由原来的280℃提升到420℃,表明传热速率大大提高。同时,焦油收率提高1倍以上、含灰尘率在0.5%以下。

实施例2

本实施例为固定床、间接加热方式的板式内构件强化粒径小于5mm的府谷煤的热解,如图2所示,干馏装置内装有板式内构件6和热解气体通道2,包括加煤口5、燃烧加热室3、热解气排出管4和半焦排出口1,板式内构件6以垂直于热解反应器两侧加热壁和炉底的方式置于干馏装置中,热解气体通道2与燃烧加热室3平行且位于两端板式内构件6之间。干馏装置两侧的燃烧室中燃气燃烧提供热量并由燃烧加热室3及板式内构件6导入热解煤层中。原料煤由加煤口5装入干馏装置内,进行升温并发生热解反应,热解气相产物进入热解气体通道2导出。最终所有热解气相产物汇集到热解气排出管4被引出,达到预定反应温度和时间后,进行排焦操作,焦炭由半焦排出口1排出。关于熄焦及焦油、煤气处理技术可按现有技术处理。

与未添加内构件和热解气相产物排出通道的热解反应器相比,100kg煤在3小时内其中心温度由原来的280℃提升到553℃,表明传热速率升高了1倍。同时,焦油收率是不加内构件时产率的1.3倍以上、含灰尘率在0.5%以下。

需要指出的是,对于本发明具体实施方法,如干馏装置内腔体边壁的孔径,孔分布,腔体的形状,内构件的形状、尺寸、安装间距与分布方式、热解反应器与其他装置的结合形式及操作方式等仍可进行修改和改进,但都不会由此而背离权利要求书中所规定的本发明的范围和基本精神。

一种用于宽粒径分布煤的干馏装置及方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0