IPC分类号 : B82B3/00,B82B1/00,B82Y30/00,B82Y40/00,G01N27/00

专利摘要

本发明公开了一种纳米多孔二氧化锡薄膜气敏材料的制备方法,以纳米多孔金为生长模板,利用原子层沉积技术沉积二氧化锡、经过退火结晶、王水腐蚀生长模板过程后,最终得到具有纳米多孔金的双联通二氧化锡气敏薄膜。本发明制备得到的纳米多孔二氧化锡薄膜气敏材料可用于检测用于检测二氧化氮,且其最佳工作温度为300℃;并且具有超低的二氧化氮气敏检测极限和超高的气敏响应度。

权利要求

1.一种纳米多孔二氧化锡薄膜气敏材料的制备方法,其特征在于,包括以下步骤:

a)将13.25克拉的白金薄膜裁剪成10mm×10mm的正方形,用浓硝酸腐蚀10h,得到纳米多孔金薄膜,用去离子水反复清洗残余在表面以及孔内残余的酸后,将薄膜转移到清洗干净的石英片表面,并吹干;

b)利用原子层沉积将二氧化锡沉积于纳米多孔金薄膜的表面得到包覆有二氧化锡的纳米多孔金薄膜;

c)将步骤b)得到的纳米多孔金薄膜放置在带盖的刚玉槽内,在800℃温度的马弗炉通空气烧结1h,之后自然冷却至室温,得到完全结晶的二氧化锡;

d)将盐酸和硝酸按体积比3:1配置好王水,将退火后的样品放置在培养皿内,在王水中浸泡0.8~1.5h,使纳米多孔金薄膜完全腐蚀干净,用去离子水反复清洗,之后用氮气枪吹干,干燥箱内保存样品;

所述的原子沉积步骤包括多个沉积循环,所述的沉积循环为300次。

2.根据权利要求1所述的纳米多孔二氧化锡薄膜气敏材料的制备方法,其特征在于,所述步骤b)中原子沉积步骤包括:将四(二甲氨基)锡脉冲处理1s,然后氮气处理20s,臭氧脉冲处理0.03s,然后氮气处理20s。

3.根据权利要求1或2所述的纳米多孔二氧化锡薄膜气敏材料的制备方法,其特征在于,所述步骤a)中的石英片通过以下方法进行处理:将石英片裁剪成10mm×15mm的长方形,依次用去离子水、丙酮和乙醇超声清洗15分钟,用氮气枪将处理后的石英片吹干。

4.一种纳米多孔二氧化锡薄膜气敏材料,其特征在于,其通过如权利要求1至3中任意一项所述的纳米多孔二氧化锡薄膜气敏材料的制备方法制备得到。

5.一种如权利要求4所述的纳米多孔二氧化锡薄膜气敏材料的应用,其特征在于,纳米多孔二氧化锡薄膜气敏材料用于检测二氧化氮,二氧化氮的检测温度为300度,在氮气氛围中对二氧化氮的极限响应为170ppb。

6.根据权利要求5所述的纳米多孔二氧化锡薄膜气敏材料的应用,其特征在于,在氮气氛围中,二氧化氮的浓度为10ppm时对二氧化氮的灵敏度为36。

说明书

技术领域

本发明属于无机半导体传感器纳米结构材料制备工艺技术领域,具体来说是一种纳米多孔二氧化锡薄膜气敏材料及制备方法和应用。

背景技术

大气中氮氧化物主要来自汽车尾气,煤和石油燃烧的废气。氮氧化物主要是对呼吸器官有刺激作用。汽车排出的氮氧化物(NOX)有95%以上是一氧化氮,但是一氧化氮进入大气后逐渐氧化成二氧化氮。二氧化氮是一种毒性很强的棕色气体,有刺激性,由于较难溶于水,因而能侵入呼吸道深部细支气管及肺泡,并缓慢地溶于肺泡表面的水分中,形成亚硝酸、硝酸,对肺组织产生强烈的刺激及腐蚀作用,引起肺水肿;当二氧化氮的量达到一定程度时,在遇上静风、逆温和强烈阳光等条件,参与光化学烟雾最终形成酸雨。空气中二氧化氮浓度与人体健康密切相关,曾发生过因短时期暴露在高浓度二氧化氮中引起疾病和死亡的情况。因此对二氧化氮做出可靠的检测显得尤为重要。目前许多无机半导体包括ZnO,WO3,TiO2等金属氧化物被广泛用作气敏传感元件应用于二氧化氮气体的检测。工作原理是被检测气体与传感器表面发生反应(物理吸附或化学吸附),引起表面某种性质变化(电阻、电导、电压、阻抗等),将这种变化转变为电信号,通过对电信号的分析,可以得到有关气体浓度、成分等信息。

纳米多孔金(NPG)薄膜具有双联通三维结构,这里的双联通是指相互连接的金支架和中空的空气通道交织而成,它被分成金相和空气相,其平均孔尺寸为50nm。

二氧化锡(Sn02)最早正是作为气敏材料被深入研究,由于它是一种禁带宽度为3.6eV的宽禁带金属氧化物半导体材料,与其它宽带隙半导体材料相比,Sn02理化性质稳定,无毒,拥有更高的激子束缚能,使得它具有特殊的光、电性能。而二氧化锡的气敏材料正是利用了其电学性能对环境气氛的响应,由于存在氧空位和锡间隙原子,在未掺杂的情况下就呈现出N型半导体的特性,但是纯二氧化锡制得的检测二氧化氮气敏元件并没有表现出绝对优势,室温下灵敏度很低,响应慢,往往需要高温(300-500℃)条件下测试才表现出较高的灵敏度和较低的检测极限,且制备工艺流程繁复,耗时耗力。近年来随着纳米技术的进步,纳米多孔结构的金属氧化物半导体得到发展,纳米结构较大的比表面积使得制备的气敏元件表现出良好的气敏特性。有鉴于此,我们利用纳米多孔金作为生长模板制备了对二氧化氮敏感的纳米多孔二氧化锡薄膜。

发明内容

本发明的目的是提供一种纳米多孔二氧化锡薄膜气敏材料及其制备方法和应用。

一种纳米多孔二氧化锡薄膜气敏材料的制备方法,包括以下步骤:

a)将13.25克拉的白金薄膜裁剪成10mm×10mm的正方形,用浓硝酸腐蚀10h,得到纳米多孔金薄膜,用去离子水反复清洗残余在表面以及孔内残余的酸后,将薄膜转移到清洗干净的石英片表面,并吹干;

b)利用原子层沉积将二氧化锡沉积于纳米多孔金薄膜的表面得到包覆有二氧化锡的纳米多孔金薄膜;

c)将步骤b)得到的纳米多孔金薄膜放置在带盖的刚玉槽内,在800℃温度的马弗炉通空气烧结1h,之后自然冷却至室温,得到完全结晶的二氧化锡;

d)将盐酸和硝酸按体积比3:1配置好王水,将退火后的样品放置在培养皿内,在王水中浸泡0.8~1.5h,使纳米多孔金薄膜完全腐蚀干净,用去离子水反复清洗,之后用氮气枪吹干,干燥箱内保存样品。

所述步骤b)中原子沉积步骤包括:将四(二甲氨基)锡脉冲处理1s,然后氮气处理20s,臭氧脉冲处理0.03s,然后氮气处理20s。

所述的原子沉积步骤包括多个沉积循环。

所述的沉积循环为300次。

所述步骤a)中的石英片通过以下方法进行处理:将石英片裁剪成10mm×15mm的长方形,依次用去离子水、丙酮和乙醇超声清洗15分钟,用氮气枪将处理后的石英片吹干。

一种纳米多孔二氧化锡薄膜气敏材料,其通过上述的纳米多孔二氧化锡薄膜气敏材料的制备方法制备得到。

一种纳米多孔二氧化锡薄膜气敏材料的应用,纳米多孔二氧化锡薄膜气敏材料用于检测二氧化氮。

二氧化氮的检测温度为300度。

在氮气氛围中对二氧化氮的极限响应为170ppb。

在氮气氛围中,二氧化氮的浓度为10ppm时对二氧化氮的灵敏度为36。

本发明的纳米多孔二氧化锡薄膜气敏材料的制备方法以纳米多孔金为生长模板,利用原子层沉积技术沉积二氧化锡、经过退火结晶、王水腐蚀生长模板过程后,最终得到具有纳米多孔金的双联通二氧化锡气敏薄膜。本发明制备得到的纳米多孔二氧化锡薄膜气敏材料可用于检测用于检测二氧化氮,且其最佳工作温度为300℃;并且具有超低的二氧化氮气敏检测极限和超高的气敏响应度。

附图说明

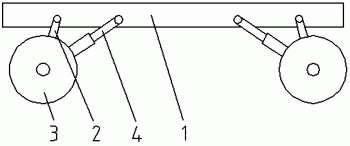

图1为本发明的纳米多孔二氧化锡薄膜气敏材料的制备方法的流程示意图;

图2为本发明的生长模板纳米多孔金的场发射扫描电子显微镜照片;

图3为本发明的纳米多孔二氧化锡薄膜气敏材料的场发射扫描电镜照片;

图4为本发明的纳米多孔二氧化锡薄膜气敏材料的透射电镜照片;

图5为本发明所得的纳米多孔二氧化锡薄膜气敏材料300℃、氮气氛围下对二氧化氮的气敏测试结果;

图6为本发明所得的纳米多孔二氧化锡薄膜气敏材料300℃、空气氛围对二氧化氮的气敏测试结果。

具体实施方式

以下结合附图与实施例对本发明进行详细的说明,实施例只是本发明的优选实施方式,但不仅限于以下的实施例。

如图1所示,其为本发明的一种纳米多孔二氧化锡薄膜气敏材料的制备方法的流程示意图,首先以纳米多孔金为生长模板,纳米多孔金的结构如图2所示,利用原子层沉积技术沉积二氧化锡,由于纳米多孔金本身特殊的双联通三维结构,在800℃退火一小时结晶的二氧化锡完好复制了纳米多孔金的结构,再用王水刻蚀掉金模板,最终得到纳米多孔二氧化锡薄膜气敏材料。

本发明的一种纳米多孔二氧化锡薄膜气敏材料的制备方法具体步骤为:

a)将13.25克拉的白金薄膜裁剪成10mm×10mm的正方形,用浓硝酸腐蚀10h,得到纳米多孔金薄膜,用去离子水反复清洗残余在表面以及孔内残余的酸后,将薄膜转移到清洗干净的石英片表面,并吹干;b)利用原子层沉积将二氧化锡沉积于纳米多孔金薄膜的表面得到包覆有二氧化锡的纳米多孔金薄膜;c)将步骤b)得到的纳米多孔金薄膜放置在带盖的刚玉槽内,在800℃温度的马弗炉通空气烧结1h,之后自然冷却至室温,得到完全结晶的二氧化锡;d)将盐酸和硝酸按体积比3:1配置好王水,将退火后的样品放置在培养皿内,在王水中浸泡0.8~1.5h,使纳米多孔金薄膜完全腐蚀干净,用去离子水反复清洗,之后用氮气枪吹干,干燥箱内保存样品。

所述步骤b)中原子沉积步骤包括:将四(二甲氨基)锡脉冲处理1s,然后氮气处理20s,臭氧脉冲处理0.03s,然后氮气处理20s。所述的原子沉积步骤包括多个沉积循环,且本实施例中沉积循环为300次。所述步骤a)中的石英片通过以下方法进行处理:将石英片裁剪成10mm×15mm的长方形,依次用去离子水、丙酮和乙醇超声清洗15分钟,用氮气枪将处理后的石英片吹干。

本发明的气敏纳米多孔二氧化锡薄膜的制备方法属于无机半导体传感器纳米结构材料制备工艺技术领域,通过该方法制备得到的气敏纳米多孔二氧化锡薄膜具有超灵敏响应和超低检测极限。本发明的制备方法是利用脱合金元素腐蚀法得到生长模板,这里用浓硝酸腐蚀100nm厚的13.25克拉白金薄膜;以平均孔径尺寸约为~50nm左右的纳米多孔金为模板;利用原子层沉积技术在纳米多孔金结构上沉积氧化锡;在800℃的空气氛围中退火1h;再用王水刻蚀掉纳米多孔金薄膜;最终得到具有纳米多孔金反结构的纳米多孔二氧化锡薄膜。

一种纳米多孔二氧化锡薄膜气敏材料,其通过上述制备方法制备得到,且其结构如图3、4所示。

一种纳米多孔二氧化锡薄膜气敏材料的应用,纳米多孔二氧化锡薄膜气敏材料用于检测二氧化氮,二氧化氮的检测温度为300度。在氮气氛围中对二氧化氮的极限响应为170ppb。在氮气氛围中,二氧化氮的浓度为10ppm时对二氧化氮的灵敏度为36。

实施例1

a)将石英片裁剪成10mm×15mm的长方形,依次用去离子水,丙酮,乙醇超声清洗15分钟,用氮气枪吹干;

b)将13.25克拉的白金薄膜裁剪成10mm×10mm的正方形,用浓硝酸腐蚀10h,得到纳米多孔金薄膜,用去离子水反复清洗残余在表面以及孔内残余的酸后,将薄膜转移到清洗干净的石英片表面,并吹干;

c)设定ALD反应步骤,具体步骤为:1、四(二甲氨基)锡(99.99%纯)脉冲时间:1s;2、氮气处理时间:20s;3、臭氧脉冲时间:0.03s;4、氮气处理时间:20s。循环300次。反应结束后得到包覆有二氧化锡的纳米多孔金薄膜;

d)将其放置在带盖的刚玉槽内,在800℃温度的马弗炉通空气烧结1h,之后自然冷却至室温,得到完全结晶的二氧化锡;

e)将盐酸和硝酸按体积比3:1配置好王水,将退火后的样品放置在培养皿内,在王水中浸泡1h左右,使纳米多孔金薄膜完全腐蚀干净,用去离子水反复清洗,之后用氮气枪吹干,干燥箱内保存样品。

实施例2

用牙签一端蘸取稍许银浆,点在二氧化锡薄膜相对两边的中间位置,室温下静置一晚,电极发干变硬后待测试。

气敏测试使用为配有Agilent 34970A的德国HITEC ZANG生物反应器/发酵罐-Gmix

在空气中测试时,依然保持测试温度为300℃,二氧化氮浓度依次为10ppm,5ppm,1ppm,500ppb,200ppb,测试结果发现由本发明得到的气敏纳米多孔二氧化锡薄膜表现出极高的灵敏度(10ppm时灵敏度为36),如图6所示。由上述结果可知本发明得到的纳米多孔二氧化锡薄膜气敏材料在二氧化氮的气敏测试中具有较高的灵敏度和超低检测极限,最佳工作温度为300℃。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

一种纳米多孔二氧化锡薄膜气敏材料及其制备方法和应用专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0