IPC分类号 : C22C23/00,C22C1/03,C22C1/10,B22F1/00,B22F1/02,B22F3/14,B22C3/00,B22D35/04,B22D27/11,B22D29/04

专利摘要

本发明涉及一种氧化石墨烯复合镁基材料半固态铸造成型方法,其针对当前氧化石墨烯复合镁基材料成型加工过程中氧化石墨烯极易发生团聚,且不能生产结构复杂零件等问题,经杆状镁合金颗粒表面处理制备混合颗粒、高温压制、制备半固态混合浆料、电磁泵传输成型,成型为氧化石墨烯复合镁基材料铸件。此成型方法工艺先进,数据精确翔实,制备出的氧化石墨烯复合镁基材料铸件内部组织致密性好,无缩孔、缩松缺陷,晶粒圆整、细小,氧化石墨烯在基体中分散均匀,未发生团聚,界面结合良好,铸件抗拉强度达295MPa,延伸率达5.5%,硬度达103HV,是先进的氧化石墨烯复合镁基材料半固态铸造成型方法。

权利要求

1.一种氧化石墨烯复合镁基材料半固态铸造成型方法,其特征在于:

使用的化学物质材料为:镁合金锭、氧化石墨烯、聚乙烯醇、去离子水、无水乙醇、氧化镁脱模剂,其组合准备用量如下:以克、毫升为计量单位

镁合金锭:ZM5 固态块体 5000g±1g

氧化石墨烯 固态粉体 20g±0.1g

聚乙烯醇:[C

去离子水:H

无水乙醇:C

氧化镁脱模剂 液态液体 80mL±5mL

制备方法如下:

1)杆状镁合金颗粒表面处理制备混合颗粒

①切制杆状镁合金颗粒

采用金属颗粒切制机将2500g镁合金锭切碎成长度为5mm±1.5mm、横截面等效直径为Φ0.50mm±0.15mm的杆状镁合金颗粒,备用;

②配制聚乙烯醇溶液

向混合颗粒制备室内的聚乙烯醇溶液箱中加入20000mL去离子水,开启并调节聚乙烯醇溶液箱中的第一温控器,使去离子水的温度保持在85℃,然后加入600g聚乙烯醇,保温0.5h后开启聚乙烯醇溶液箱下方的第一超声振动台进行振动搅拌,待聚乙烯醇完全溶解后,关闭第一超声振动台和第一温控器,制得聚乙烯醇溶液;

③配制氧化石墨烯分散液

采用Hummers法制得横向尺寸为10μm±1μm、厚度为3nm±0.5nm、氧含量为31.5at.%±1at.%的氧化石墨烯;

向混合颗粒制备室内的氧化石墨烯分散液箱中加入20000mL去离子水,开启并调节氧化石墨烯分散液箱中的第三温控器,使去离子水的温度保持在50℃,然后加入20g氧化石墨烯,开启氧化石墨烯分散液箱下方的第三超声振动台进行振动搅拌,搅拌时间为40min,然后关闭第三超声振动台和第三温控器,制得氧化石墨烯分散液;

④杆状镁合金颗粒表面处理

开启并调节第一温控器,使聚乙烯醇溶液的温度保持在75℃±2℃;

将杆状镁合金颗粒放入处理箱中,然后利用单轨吊车和吊钳将处理箱放入聚乙烯醇溶液箱中,使杆状镁合金颗粒全部浸泡在聚乙烯醇溶液中;

保温20min后,开启第一超声振动台进行恒温振动搅拌,搅拌时间为45min,然后关闭第一超声振动台和第一温控器,静置15min;

⑤清洗杆状镁合金颗粒

向混合颗粒制备室内的去离子水箱中加入18000mL去离子水,开启并调节去离子水箱中的第二温控器,使去离子水的温度保持在65℃±2℃,然后利用单轨吊车和吊钳将处理箱从聚乙烯醇溶液箱中取出后放入去离子水箱中,使杆状镁合金颗粒全部浸泡在去离子水中;

开启去离子水箱下方的第二超声振动台进行振动清洗,清洗时间为15min,然后关闭第二超声振动台和第二温控器;

利用单轨吊车和吊钳将处理箱从去离子水箱中取出,放置在加热烘干器旁,然后开启加热烘干器对杆状镁合金颗粒进行烘干,烘干温度为75℃,烘干时间为30min,然后关闭加热烘干器;

⑥制备混合颗粒

开启并调节第三温控器,使氧化石墨烯分散液的温度保持在45℃±2℃,然后利用单轨吊车和吊钳将处理箱放入氧化石墨烯分散液箱中,使杆状镁合金颗粒全部浸泡在氧化石墨烯分散液中;

保温5min后,开启第三超声振动台进行恒温振动搅拌,每搅拌10min,暂停搅拌10min,总计搅拌4次,然后关闭第三超声振动台和第三温控器,静置20min;

利用单轨吊车和吊钳将处理箱从氧化石墨烯分散液箱中取出,然后将吸附了氧化石墨烯的杆状镁合金颗粒放入恒温烘箱中进行烘干,烘干温度为60℃,烘干时间为30min,烘干后取出,制得混合颗粒;

2)高温压制

开启并调节压制模具上的第一加热器,第一加热器对压制模具的凹模和凸模进行预热,预热温度为350℃;

将混合颗粒放入压制模具的凹模中,然后将压制模具合模;合模完毕后进行恒温保压,保压压力为180MPa,保压时间为15min,制得混合颗粒压制块;

将压制模具开模,压制模具的顶杆将混合颗粒压制块顶出,然后取下混合颗粒压制块,放置在钢制平板上冷却至室温;

将混合颗粒压制块切制成尺寸≤50mm×50mm×40mm的混合颗粒块体,备用;

3)制备半固态混合浆料

①放置混合颗粒块体和镁合金块体

将2500g镁合金锭切制成尺寸≤50mm×50mm×40mm的镁合金块体,然后将混合颗粒块体和镁合金块体放入预热炉中进行预热,预热温度为220℃,预热时间为25min;

开启并调节半固态熔炼炉内的半固态熔炼坩埚上的第二加热器,第二加热器对半固态熔炼坩埚进行预热,预热温度为250℃,预热时间为15min,然后关闭第二加热器;

将预热的混合颗粒块体和镁合金块体相互交错地置于预热的半固态熔炼坩埚中,然后密闭半固态熔炼炉;

开启半固态熔炼炉上的真空泵,真空泵抽取炉内空气,使炉内气压下降至2Pa,然后关闭真空泵;

开启第二加热器,第二加热器对半固态熔炼坩埚进行加热,当半固态熔炼坩埚的温度上升至350℃时,保护气瓶通过半固态熔炼炉上的进气管向半固态熔炼炉内通入保护气,保护气的通入速度为200cm

②半固态熔炼

调节第二加热器,对混合颗粒块体和镁合金块体进行加热熔炼,升温速率为10℃/min,当半固态熔炼坩埚的温度上升至650℃±1℃时,保温20min;

调节第二加热器,使半固态熔炼坩埚的温度下降至625℃±1℃,然后开启半固态熔炼坩埚下方的第四超声振动台进行恒温振动搅拌,超声波频率为120kHz,搅拌时间为15min,然后关闭第四超声振动台;

开启半固态熔炼炉内的电磁搅拌器进行旋转磁场搅拌,搅拌频率为35Hz,顺时针搅拌和逆时针搅拌交替进行,顺时针单次搅拌时间为30s,逆时针单次搅拌时间为30s,搅拌时间共计15min,然后关闭电磁搅拌器;

调节第二加热器,使半固态熔炼坩埚的温度下降至615℃±1℃,然后开启第四超声振动台进行恒温振动搅拌,超声波频率为100kHz,搅拌时间为5min,然后关闭第四超声振动台,恒温静置5min,制得半固态混合浆料;

4)电磁泵传输成型

①预热成型模具

采用电阻丝加热方式对成型模具的活动模芯和固定模芯进行预热,活动模芯的预热温度为330℃±1℃,固定模芯的预热温度为350℃±1℃;

将氧化镁脱模剂均匀地喷涂在成型模具的模腔表面,喷涂厚度为0.05mm;

②半固态混合浆料注入成型模具的模腔

开启电磁泵,电磁泵将半固态熔炼坩埚中的半固态混合浆料通过料管输送到成型模具的模腔中,电磁泵的流量为300g/s,静压头压力为0.55MPa±0.05MPa,待半固态混合浆料填满成型模具的模腔后,电磁泵持续加压,使静压头压力上升至0.65MPa±0.05MPa,加压时间为25s,然后关闭电磁泵,制得氧化石墨烯复合镁基材料铸件;

③氧化石墨烯复合镁基材料铸件脱模

将成型模具开模,成型模具的顶出机构将氧化石墨烯复合镁基材料铸件顶出,然后取下氧化石墨烯复合镁基材料铸件,放置在木质平板上,在空气中冷却至室温;

5)清理、清洗

用钢丝刷清理氧化石墨烯复合镁基材料铸件各部及周边,然后用无水乙醇清洗氧化石墨烯复合镁基材料铸件,清洗后晾干;

6)检测、分析、表征

对氧化石墨烯复合镁基材料铸件的形貌、组织结构、力学性能进行检测、分析、表征;

用金相显微镜进行金相组织分析;

用电子万能试验机进行抗拉强度及延伸率分析;

用维氏硬度计进行硬度分析;

结论:氧化石墨烯复合镁基材料铸件内部组织致密性好,无缩孔、缩松缺陷,晶粒圆整、细小,氧化石墨烯在基体中分散均匀,未发生团聚,界面结合良好,铸件抗拉强度达295MPa,延伸率达5.5%,硬度达103HV。

说明书

技术领域

本发明涉及一种氧化石墨烯复合镁基材料半固态铸造成型方法,属有色金属复合材料铸造成型技术领域。

背景技术

氧化石墨烯表面具有很多含氧官能团,导致其性质比石墨烯更加活泼,具有良好的亲水性,适合在溶液中分散,易与其他材料发生化学反应并相互结合,从而制备性能优良的复合材料。此外,氧化石墨烯制备方法较为简单,价格相对低廉,且具有较高的力学性能,是镁基材料理想的增强体。

当前,将氧化石墨烯与镁合金颗粒湿法混合后再进行热压烧结和轧制,成为氧化石墨烯复合镁基材料的主要制备手段。在湿法混合过程中,氧化石墨烯具有亲水性,而镁基体被自然形成的氧化层包裹是疏水的,水的润湿性差异很大,这意味着氧化石墨烯和镁合金颗粒在混合阶段有效吸附的机会很小。镁基体表面的氧化层具有较低密度的羟基基团,即使通过搅拌或静电吸引,氧化石墨烯偶然接触到镁表面,大多数也不能发生吸附。因此,在后续的成型加工过程中氧化石墨烯极易发生团聚,此外上述工艺不能生产结构复杂的零件。

因此可以考虑对镁合金颗粒表面改性处理,引入聚乙烯醇薄膜,镁基体氧化层的羟基基团通过氢键吸附聚乙烯醇分子,当数量足够大时聚乙烯醇分子发生交联反应形成聚乙烯醇膜。聚乙烯醇膜将大量的羟基基团引入镁合金颗粒表面,既提高镁合金颗粒的润湿性,又可通过聚乙烯醇膜羟基基团与氧化石墨烯羧基基团之间的氢键作用,使氧化石墨烯均匀吸附在镁合金颗粒表面,进而制备高质量的氧化石墨烯复合镁基材料铸件。

发明内容

发明目的

本发明的目的是针对背景技术的不足,经杆状镁合金颗粒表面处理制备混合颗粒、高温压制、制备半固态混合浆料、电磁泵传输成型,成型氧化石墨烯复合镁基材料铸件。

技术方案

本发明使用的化学物质材料为:镁合金锭、氧化石墨烯、聚乙烯醇、去离子水、无水乙醇、氧化镁脱模剂,其组合准备用量如下:以克、毫升为计量单位

镁合金锭:ZM5 固态块体 5000g±1g

氧化石墨烯 固态粉体 20g±0.1g

聚乙烯醇:[C2H4O]n 固态粉体 600g±10g

去离子水:H2O 液态液体 58000mL±500mL

无水乙醇:C2H5OH 液态液体 2500mL±100mL

氧化镁脱模剂 液态液体 80mL±5mL

制备方法如下:

1)杆状镁合金颗粒表面处理制备混合颗粒

①切制杆状镁合金颗粒

采用金属颗粒切制机将2500g镁合金锭切碎成长度为5mm±1.5mm、横截面等效直径为Φ0.50mm±0.15mm的杆状镁合金颗粒,备用;

②配制聚乙烯醇溶液

向混合颗粒制备室内的聚乙烯醇溶液箱中加入20000mL去离子水,开启并调节聚乙烯醇溶液箱中的第一温控器,使去离子水的温度保持在85℃,然后加入600g聚乙烯醇,保温0.5h后开启聚乙烯醇溶液箱下方的第一超声振动台进行振动搅拌,待聚乙烯醇完全溶解后,关闭第一超声振动台和第一温控器,制得聚乙烯醇溶液;

③配制氧化石墨烯分散液

采用Hummers法制得横向尺寸为10μm±1μm、厚度为3nm±0.5nm、氧含量为31.5at.%±1at.%的氧化石墨烯;

向混合颗粒制备室内的氧化石墨烯分散液箱中加入20000mL去离子水,开启并调节氧化石墨烯分散液箱中的第三温控器,使去离子水的温度保持在50℃,然后加入20g氧化石墨烯,开启氧化石墨烯分散液箱下方的第三超声振动台进行振动搅拌,搅拌时间为40min,然后关闭第三超声振动台和第三温控器,制得氧化石墨烯分散液;

④杆状镁合金颗粒表面处理

开启并调节第一温控器,使聚乙烯醇溶液的温度保持在75℃±2℃;

将杆状镁合金颗粒放入处理箱中,然后利用单轨吊车和吊钳将处理箱放入聚乙烯醇溶液箱中,使杆状镁合金颗粒全部浸泡在聚乙烯醇溶液中;

保温20min后,开启第一超声振动台进行恒温振动搅拌,搅拌时间为45min,然后关闭第一超声振动台和第一温控器,静置15min;

⑤清洗杆状镁合金颗粒

向混合颗粒制备室内的去离子水箱中加入18000mL去离子水,开启并调节去离子水箱中的第二温控器,使去离子水的温度保持在65℃±2℃,然后利用单轨吊车和吊钳将处理箱从聚乙烯醇溶液箱中取出后放入去离子水箱中,使杆状镁合金颗粒全部浸泡在去离子水中;

开启去离子水箱下方的第二超声振动台进行振动清洗,清洗时间为15min,然后关闭第二超声振动台和第二温控器;

利用单轨吊车和吊钳将处理箱从去离子水箱中取出,放置在加热烘干器旁,然后开启加热烘干器对杆状镁合金颗粒进行烘干,烘干温度为75℃,烘干时间为30min,然后关闭加热烘干器;

⑥制备混合颗粒

开启并调节第三温控器,使氧化石墨烯分散液的温度保持在45℃±2℃,然后利用单轨吊车和吊钳将处理箱放入氧化石墨烯分散液箱中,使杆状镁合金颗粒全部浸泡在氧化石墨烯分散液中;

保温5min后,开启第三超声振动台进行恒温振动搅拌,每搅拌10min,暂停搅拌10min,总计搅拌4次,然后关闭第三超声振动台和第三温控器,静置20min;

利用单轨吊车和吊钳将处理箱从氧化石墨烯分散液箱中取出,然后将吸附了氧化石墨烯的杆状镁合金颗粒放入恒温烘箱中进行烘干,烘干温度为60℃,烘干时间为30min,烘干后取出,制得混合颗粒;

2)高温压制

开启并调节压制模具上的第一加热器,第一加热器对压制模具的凹模和凸模进行预热,预热温度为350℃;

将混合颗粒放入压制模具的凹模中,然后将压制模具合模;合模完毕后进行恒温保压,保压压力为180MPa,保压时间为15min,制得混合颗粒压制块;

将压制模具开模,压制模具的顶杆将混合颗粒压制块顶出,然后取下混合颗粒压制块,放置在钢制平板上冷却至室温;

将混合颗粒压制块切制成尺寸≤50mm×50mm×40mm的混合颗粒块体,备用;

3)制备半固态混合浆料

①放置混合颗粒块体和镁合金块体

将2500g镁合金锭切制成尺寸≤50mm×50mm×40mm的镁合金块体,然后将混合颗粒块体和镁合金块体放入预热炉中进行预热,预热温度为220℃,预热时间为25min;

开启并调节半固态熔炼炉内的半固态熔炼坩埚上的第二加热器,第二加热器对半固态熔炼坩埚进行预热,预热温度为250℃,预热时间为15min,然后关闭第二加热器;

将预热的混合颗粒块体和镁合金块体相互交错地置于预热的半固态熔炼坩埚中,然后密闭半固态熔炼炉;

开启半固态熔炼炉上的真空泵,真空泵抽取炉内空气,使炉内气压下降至2Pa,然后关闭真空泵;

开启第二加热器,第二加热器对半固态熔炼坩埚进行加热,当半固态熔炼坩埚的温度上升至350℃时,保护气瓶通过半固态熔炼炉上的进气管向半固态熔炼炉内通入保护气,保护气的通入速度为200cm

②半固态熔炼

调节第二加热器,对混合颗粒块体和镁合金块体进行加热熔炼,升温速率为10℃/min,当半固态熔炼坩埚的温度上升至650℃±1℃时,保温20min;

调节第二加热器,使半固态熔炼坩埚的温度下降至625℃±1℃,然后开启半固态熔炼坩埚下方的第四超声振动台进行恒温振动搅拌,超声波频率为120kHz,搅拌时间为15min,然后关闭第四超声振动台;

开启半固态熔炼炉内的电磁搅拌器进行旋转磁场搅拌,搅拌频率为35Hz,顺时针搅拌和逆时针搅拌交替进行,顺时针单次搅拌时间为30s,逆时针单次搅拌时间为30s,搅拌时间共计15min,然后关闭电磁搅拌器;

调节第二加热器,使半固态熔炼坩埚的温度下降至615℃±1℃,然后开启第四超声振动台进行恒温振动搅拌,超声波频率为100kHz,搅拌时间为5min,然后关闭第四超声振动台,恒温静置5min,制得半固态混合浆料;

4)电磁泵传输成型

①预热成型模具

采用电阻丝加热方式对成型模具的活动模芯和固定模芯进行预热,活动模芯的预热温度为330℃±1℃,固定模芯的预热温度为350℃±1℃;

将氧化镁脱模剂均匀地喷涂在成型模具的模腔表面,喷涂厚度为0.05mm;

②半固态混合浆料注入成型模具的模腔

开启电磁泵,电磁泵将半固态熔炼坩埚中的半固态混合浆料通过料管输送到成型模具的模腔中,电磁泵的流量为300g/s,静压头压力为0.55MPa±0.05MPa,待半固态混合浆料填满成型模具的模腔后,电磁泵持续加压,使静压头压力上升至0.65MPa±0.05MPa,加压时间为25s,然后关闭电磁泵,制得氧化石墨烯复合镁基材料铸件;

③氧化石墨烯复合镁基材料铸件脱模

将成型模具开模,成型模具的顶出机构将氧化石墨烯复合镁基材料铸件顶出,然后取下氧化石墨烯复合镁基材料铸件,放置在木质平板上,在空气中冷却至室温;

5)清理、清洗

用钢丝刷清理氧化石墨烯复合镁基材料铸件各部及周边,然后用无水乙醇清洗氧化石墨烯复合镁基材料铸件,清洗后晾干;

6)检测、分析、表征

对氧化石墨烯复合镁基材料铸件的形貌、组织结构、力学性能进行检测、分析、表征;

用金相显微镜进行金相组织分析;

用电子万能试验机进行抗拉强度及延伸率分析;

用维氏硬度计进行硬度分析;

结论:氧化石墨烯复合镁基材料铸件内部组织致密性好,无缩孔、缩松缺陷,晶粒圆整、细小,氧化石墨烯在基体中分散均匀,未发生团聚,界面结合良好,铸件抗拉强度达295MPa,延伸率达5.5%,硬度达103HV。

有益效果

本发明与背景技术相比具有明显的先进性,其针对当前氧化石墨烯复合镁基材料成型加工过程中氧化石墨烯极易发生团聚,且不能生产结构复杂零件等问题,经杆状镁合金颗粒表面处理制备混合颗粒、高温压制、制备半固态混合浆料、电磁泵传输成型,成型为氧化石墨烯复合镁基材料铸件。此成型方法工艺先进,数据精确翔实,制备出的氧化石墨烯复合镁基材料铸件内部组织致密性好,无缩孔、缩松缺陷,晶粒圆整、细小,氧化石墨烯在基体中分散均匀,未发生团聚,界面结合良好,铸件抗拉强度达295MPa,延伸率达5.5%,硬度达103HV,是先进的氧化石墨烯复合镁基材料半固态铸造成型方法。

附图说明

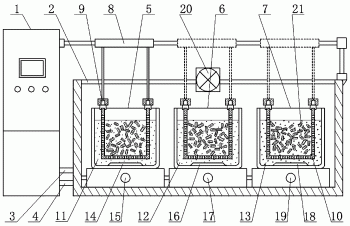

图1为杆状镁合金颗粒表面处理制备混合颗粒状态图。

图2为高温压制状态图。

图3为放置混合颗粒块体和镁合金块体状态图。

图4为半固态熔炼状态图。

图5为半固态混合浆料注入成型模具的模腔状态图。

图6为氧化石墨烯复合镁基材料铸件脱模状态图。

图中所示,附图标记清单如下:

1-第一控制柜,2-混合颗粒制备室,3-第一电缆,4-第二电缆,5-聚乙烯醇溶液箱,6-去离子水箱,7-氧化石墨烯分散液箱,8-单轨吊车,9-吊钳,10-处理箱,11-聚乙烯醇溶液,12-去离子水,13-氧化石墨烯分散液,14-第一温控器,15-第一超声振动台,16-第二温控器,17-第二超声振动台,18-第三温控器,19-第三超声振动台,20-加热烘干器,21-杆状镁合金颗粒,22-压制模具的凸模,23-压制模具的凹模,24-第一加热器,25-压制模具的顶杆,26-混合颗粒,27-第二控制柜,28-半固态熔炼炉,29-半固态熔炼坩埚,30-第三电缆,31-第四电缆,32-电磁搅拌器,33-第二加热器,34-第四超声振动台,35-电磁泵,36-料管,37-镁合金块体,38-混合颗粒块体,39-保护气瓶,40-进气管,41-排气管,42-真空泵,43-半固态混合浆料,44-成型模具的活动模背板,45-成型模具的活动模框,46-成型模具的活动模芯,47-成型模具的固定模背板,48-成型模具的固定模芯,49-成型模具的活动模加热孔,50-成型模具的固定模加热孔,51-成型模具的顶出机构,52-成型模具的浇口套,53-氧化石墨烯复合镁基材料铸件。

具体实施方式

以下结合附图对本发明做进一步说明:

图1所示,为杆状镁合金颗粒表面处理制备混合颗粒状态图;

整套设备包括第一控制柜1、混合颗粒制备室2、第一电缆3、第二电缆4、聚乙烯醇溶液箱5、去离子水箱6、氧化石墨烯分散液箱7、单轨吊车8、吊钳9、处理箱10、第一温控器14、第一超声振动台15、第二温控器16、第二超声振动台17、第三温控器18、第三超声振动台19、加热烘干器20;

第一控制柜1通过第一电缆3和第二电缆4分别控制单轨吊车8、吊钳9、第一温控器14、第一超声振动台15、第二温控器16、第二超声振动台17、第三温控器18、第三超声振动台19、加热烘干器20的工作状态;

单轨吊车8安装于混合颗粒制备室2的上方;吊钳9安装于单轨吊车8的吊臂下端;处理箱10为网孔状箱体;第一超声振动台15、第二超声振动台17、第三超声振动台19均设于混合颗粒制备室2的内底壁;聚乙烯醇溶液箱5设于第一超声振动台15的台面上;去离子水箱6设于第二超声振动台17的台面上;氧化石墨烯分散液箱7设于第三超声振动台19的台面上;第一温控器14设于聚乙烯醇溶液箱5的内底壁;第二温控器16设于去离子水箱6的内底壁;第三温控器18设于氧化石墨烯分散液箱7的内底壁;加热烘干器20设于去离子水箱6的上方;

杆状镁合金颗粒表面处理制备混合颗粒过程中,聚乙烯醇溶液箱5中盛放有聚乙烯醇溶液11,用于对杆状镁合金颗粒21进行表面处理;去离子水箱6中盛放有去离子水12,用于清洗杆状镁合金颗粒21;氧化石墨烯分散液箱7中盛放有氧化石墨烯分散液13,用于制备混合颗粒26;处理箱10中盛放有杆状镁合金颗粒21,杆状镁合金颗粒21不会从处理箱10的网孔中漏出,外部的液体则会经处理箱10的网孔进入处理箱10中;利用单轨吊车8和吊钳9既可以将处理箱10放入聚乙烯醇溶液箱5、去离子水箱6、氧化石墨烯分散液箱7中,也可以将处理箱10从聚乙烯醇溶液箱5、去离子水箱6、氧化石墨烯分散液箱7中取出,还可以将处理箱10放置在加热烘干器20旁。

图2所示,为高温压制状态图;

压制模具包括凸模22、凹模23、顶杆25;压制模具的凹模23的外侧壁设有第一加热器24;

高温压制过程中,开启并调节压制模具上的第一加热器24,第一加热器24对压制模具的凹模23和凸模22进行预热;将混合颗粒26放入压制模具的凹模23中,然后将压制模具合模;合模完毕后进行恒温保压,制得混合颗粒压制块;将压制模具开模,压制模具的顶杆25将混合颗粒压制块顶出;将混合颗粒压制块切制成混合颗粒块体38。

图3所示,为放置混合颗粒块体和镁合金块体状态图;

整套设备包括第二控制柜27、半固态熔炼炉28、半固态熔炼坩埚29、第三电缆30、第四电缆31、电磁搅拌器32、第二加热器33、第四超声振动台34、电磁泵35、料管36、保护气瓶39、进气管40、排气管41、真空泵42;

第二控制柜27通过第三电缆30和第四电缆31分别控制半固态熔炼炉28、电磁搅拌器32、第二加热器33、第四超声振动台34、电磁泵35、真空泵42的工作状态;

第四超声振动台34设于半固态熔炼炉28的内底壁;半固态熔炼坩埚29设于第四超声振动台34的台面上;第二加热器33设于半固态熔炼坩埚29的外侧壁;电磁搅拌器32设于第二加热器33的外侧;进气管40设于半固态熔炼炉28的左侧壁上部;排气管41设于半固态熔炼炉28的右侧壁上部;保护气瓶39通过进气管40与半固态熔炼炉28连通;真空泵42设于半固态熔炼炉28的右侧壁下部;

放置混合颗粒块体和镁合金块体过程中,开启并调节半固态熔炼炉28内的半固态熔炼坩埚29上的第二加热器33,第二加热器33对半固态熔炼坩埚29进行预热,然后关闭第二加热器33;将预热的混合颗粒块体38和镁合金块体37相互交错地置于预热的半固态熔炼坩埚29中,然后密闭半固态熔炼炉28;开启半固态熔炼炉28上的真空泵42,真空泵42抽取炉内空气,然后关闭真空泵42;保护气瓶39通过半固态熔炼炉28上的进气管40向半固态熔炼炉28内通入保护气,同时利用半固态熔炼炉28上的排气管41调控炉内气压。

图4所示,为半固态熔炼状态图;

半固态熔炼过程中,调节第二加热器33,对混合颗粒块体38和镁合金块体37进行加热熔炼;调节第二加热器33,然后开启半固态熔炼坩埚29下方的第四超声振动台34进行恒温振动搅拌,然后关闭第四超声振动台34;开启半固态熔炼炉28内的电磁搅拌器32进行旋转磁场搅拌,然后关闭电磁搅拌器32;调节第二加热器33,然后开启第四超声振动台34进行恒温振动搅拌,然后关闭第四超声振动台34,制得半固态混合浆料43。

图5所示,为半固态混合浆料注入成型模具的模腔状态图;

成型模具包括活动模背板44、活动模框45、活动模芯46、固定模背板47、固定模芯48、顶出机构51、浇口套52;活动模芯46的内部设有活动模加热孔49,固定模芯48的内部设有固定模加热孔50,活动模芯46和固定模芯48共同围成模腔;

半固态混合浆料注入成型模具的模腔过程中,开启电磁泵35,电磁泵35将半固态熔炼坩埚29中的半固态混合浆料43通过料管36输送到成型模具的模腔中,待半固态混合浆料43填满成型模具的模腔后,电磁泵35持续加压,然后关闭电磁泵35,制得氧化石墨烯复合镁基材料铸件53。

图6所示,为氧化石墨烯复合镁基材料铸件脱模状态图;

氧化石墨烯复合镁基材料铸件脱模过程中,将成型模具开模,成型模具的顶出机构51将氧化石墨烯复合镁基材料铸件53顶出,然后取下氧化石墨烯复合镁基材料铸件53。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这些仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式作出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

一种氧化石墨烯复合镁基材料半固态铸造成型方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0