专利摘要

一种制备极薄高性能多层铜/铜铝金属间化合物/铝复合箔材的方法,先通过多道次累积叠轧制备出多层铜/铜铝金属间化合物/铝复合带材,再采用深冷异步轧制进一步制备出多层铜/铜铝金属间化合物/铝复合箔材,所得材料中铜铝金属间化合物层的体积占整个层状材料体积的15%‑30%。本发明复合轧制技术目前适合纯铜与纯铝材料,所得复合箔材在电力供应设备、汽车等行业具有工业应用前景。

权利要求

1.一种制备极薄高性能多层铜/铜铝金属间化合物/铝复合箔材的方法,其特征在于,包括如下步骤:

第一步:以纯铝和纯铜金属带材为原料,将两金属带材的长度和宽度加工成相同尺寸;

第二步:按照铜/铝/铜进行叠合,并采用压力机进行压合,消除层与层之间的气体,然后对材料四周进行点焊;

第三步:将点焊后的材料放入真空加热炉中进行加热保温;

第四步:将保温后的材料取出,进行叠轧;

第五步:将叠轧后的材料剪断等分为两块;

第六步:将剪断得到的两块材料叠合,采用压力机对材料压合,消除层与层之间的气体,然后对材料四周进行点焊;

第七步:将点焊后的材料放入真空加热炉中进行加热保温;

第八步:将保温后的材料取出,进行叠轧;

第九步:重复第五步至第八步一至三次,制备出多层铜/铜铝金属间化合物/铝复合带材;

第十步:采用异步轧制对多层铜/铜铝金属间化合物/铝复合带材进行室温轧制;

第十一步:重复第十步3-12道次,最终制备出厚度为20-300μm的厚度的铜/铜铝金属间化合物/铝复合箔材。

2.根据权利要求1所述制备极薄高性能多层铜/铜铝金属间化合物/铝复合箔材的方法,其特征在于,所述第一步中,纯铝金属带材轧制前的厚度为0.8-1.2mm,纯铜金属带材轧制前的厚度为0.3-0.5mm。

3.根据权利要求1或2所述制备极薄高性能多层铜/铜铝金属间化合物/铝复合箔材的方法,其特征在于,所述第一步中,纯铜金属带材的厚度小于等于纯铝金属带材厚度的二分之一。

4.根据权利要求1所述制备极薄高性能多层铜/铜铝金属间化合物/铝复合箔材的方法,其特征在于,在第一步与第二步之间,以及第五步与第六步之间,对带材的表面进行清理,去除表面氧化层。

5.根据权利要求1所述制备极薄高性能多层铜/铜铝金属间化合物/铝复合箔材的方法,其特征在于,所述第三步中,加热温度为420℃~520℃,加热时间为25-35分钟。

6.根据权利要求1所述制备极薄高性能多层铜/铜铝金属间化合物/铝复合箔材的方法,其特征在于,所述第四步中,轧制压下率为45%至55%。

7.根据权利要求1所述制备极薄高性能多层铜/铜铝金属间化合物/铝复合箔材的方法,其特征在于,所述第五步中,沿轧制方向的中线或者其中垂线剪断,并对轧件边部裂纹缺陷进行清理。

8.根据权利要求1所述制备极薄高性能多层铜/铜铝金属间化合物/铝复合箔材的方法,其特征在于,所述第七步中,加热温度为420℃~520℃,加热时间为4-6分钟。

9.根据权利要求1所述制备极薄高性能多层铜/铜铝金属间化合物/铝复合箔材的方法,其特征在于,所述第八步中,轧制压下率为45%至55%。

10.根据权利要求1所述制备极薄高性能多层铜/铜铝金属间化合物/铝复合箔材的方法,其特征在于,所述第十步中,道次压下率控制在20%-40%,轧制异速比控制在1.1-1.4之间。

说明书

技术领域

本发明属于金属材料轧制技术领域,特别涉及一种制备极薄高性能多层铜/铜铝金属间化合物/铝复合箔材的方法。

背景技术

层状金属材料复合材料制备过程中,可以结合不同金属材料的优点于一体,因而受到人们的重视。目前,人们开发了大量的层状复合金属材料,比如钛合金/不锈钢、铜/镍、铝/钛以及铜/铝层状复合材料。

铜具有非常好的导电性能,但是密度比较高,价格比较贵。铝合金材料的导电性能低于铜合金,但是密度相对于铜合金而言低非常多,同时具有非常明显的价格优势。因而,制备高性能的铜/铝层状复合材料具有非常重要的科研与经济意义。过去,人们开放了冷轧复合轧制方法、爆破复合方法以及铸轧方法进行生产。然而,采用这些方法制备的层状复合材料的机械性能相对铜合金而言低。铜铝金属间化合物的硬度为铜合金的5-9倍,然而,铜铝金属间化合物以往认为可能会导致材料界面结合强度降低,因而,以往大家认为需要尽可能地减少铜铝之间的金属间化合物层的厚度。

发明内容

为了克服上述现有技术的缺点,本发明的目的在于提供一种制备极薄高性能多层铜/铜铝金属间化合物/铝复合箔材的方法,有效地利用铜铝金属间化合物提高材料机械强度,同时,利用机械复合的方法提高材料界面结合强度,采用累积叠轧+深冷轧制的方式制备出高强韧多层铜/铜铝金属间化合物/铝的金属复合材料,该层状复合材料在电力供应设备、汽车等行业具有工业应用前景。

为了实现上述目的,本发明采用的技术方案是:

一种制备极薄高性能多层铜/铜铝金属间化合物/铝复合箔材的方法,包括如下步骤:

第一步:以纯铝和纯铜金属带材为原料,将两金属带材的长度和宽度加工成相同尺寸;

第二步:按照铜/铝/铜进行叠合,并采用压力机进行压合,消除层与层之间的气体,然后对材料四周进行点焊;

第三步:将点焊后的材料放入真空加热炉中进行加热保温;

第四步:将保温后的材料取出,进行叠轧;

第五步:将叠轧后的材料剪断等分为两块;

第六步:将剪断得到的两块材料叠合,采用压力机对材料压合,消除层与层之间的气体,然后对材料四周进行点焊;

第七步:将点焊后的材料放入真空加热炉中进行加热保温;

第八步:将保温后的材料取出,进行叠轧;

第九步:重复第五步至第八步一至三次,制备出多层铜/铜铝金属间化合物/铝复合带材;

第十步:采用异步轧制对多层铜/铜铝金属间化合物/铝复合带材进行室温轧制;

第十一步:重复第十步3-12道次,最终制备出厚度为20-300μm的厚度的铜/铜铝金属间化合物/铝复合箔材。

该复合箔材兼具了铜、铝、铜铝金属间化合物的综合优点,其中,铜铝金属间化合物体积比占15%-30%,纯铜部分体积占35%-45%,纯铝部分体积占35%-45%。

进一步地,所述第一步中,纯铝金属带材轧制前的厚度为0.8-1.2mm,纯铜金属带材轧制前的厚度为0.3-0.5mm。

进一步地,所述第一步中,纯铜金属带材的厚度小于等于纯铝金属带材厚度的二分之一。

进一步地,在第一步与第二步之间,以及第五步与第六步之间,对带材的表面进行清理,去除表面氧化层。

进一步地,所述第三步中,加热温度为420℃~520℃,加热时间为25-35分钟。

进一步地,所述第四步中,轧制压下率为45%至55%。

进一步地,所述第五步中,沿轧制方向的中线或者其中垂线剪断,并对轧件边部裂纹缺陷进行清理。

进一步地,所述第七步中,加热温度为420℃~520℃,加热时间为4-6分钟。

进一步地,所述第八步中,轧制压下率为45%至55%。

进一步地,所述第十步中,道次压下率控制在20%-40%,轧制异速比控制在1.1-1.4之间。

本发明的主要原理为利用层状复合材料高温保温阶段材料界面会形成金属间化合物,利用合适的加热温度和加热时间可以获得一定合适厚度的金属间化合物层,然后,利用累积叠轧,实现金属间化合物层在塑性变形过程中得到有效破碎,从而,实现金属间化合物强化轧件基体,与此同时,利用金属间化合物层间断性破裂实现金属层与层之间形成机械的咬合,进行提高金属层间界面的结合强度。经过多次累积叠轧之后,采用超低温轧制,制备出表面质量良好的铜/铜铝金属间化合物/铝/铜铝金属间化合物/铜……铜铝金属间化合物/铝/铜铝金属间化合物/铜多层复合材料。

与现有技术相比,本发明制备了高质量的多层铜/铜铝金属间化合物/铝复合箔材,该材料为层状复合材料,为铜/铜铝金属间化合物/铝/铜铝金属间化合物/铜……铜铝金属间化合物/铝/铜铝金属间化合物/铜多层复合材料,材料中铜铝金属间化合物层的体积占整个层状材料体积的15%-30%。

本发明复合轧制技术目前适合纯铜与纯铝材料,所得复合箔材在电力供应设备、汽车等行业具有工业应用前景。

附图说明

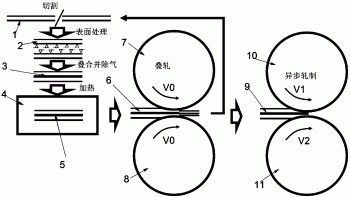

图1是本发明复合箔材的制备工艺流程图。

图2是本发明实施例1中第十一步得到的层状材料的截面扫描图像。

图3是本发明实施例1所得复合箔材的铜铝金属间化合物界面元素示意图像。其中图(a)为铝元素分布,图(b)为铜元素分布。

图4是本发明实施例2所得复合箔材的铜铝金属间化合物界面元素示意图像。其中图(a)为铝元素分布,图(b)为铜元素分布。

图中:1.纯铜金属带材1;2.纯铝金属带材;3.堆叠的复合带材;4.真空加热炉;5.加热保温后的铜/铝/铜层状复合带材;6.轧制的铜/铝复合带材;7.上轧辊;8.下轧辊;9.多层铜/铜铝金属间化合物/铝复合带材9;10.异步轧机的上轧辊;11.异步轧机的下轧辊。

具体实施方式

下面结合附图和实施例详细说明本发明的实施方式。

如图1所示,本发明一种制备极薄高性能多层铜/铜铝金属间化合物/铝复合箔材的方法,先通过多道次累积叠轧制备出多层铜/铜铝金属间化合物/铝复合带材,再采用深冷异步轧制进一步制备出多层铜/铜铝金属间化合物/铝复合箔材,具体包括如下步骤:

第一步:以纯铜金属带材1和纯铝金属带材2为原料,纯铜金属带材1轧制前的厚度为0.3-0.5mm,纯铝金属带材2轧制前的厚度为0.8-1.2mm,纯铜金属带材1的厚度小于等于纯铝金属带材2厚度的二分之一,将两带材的长度和宽度加工成相同尺寸。

第二步:将两带材的表面进行清理,去除表面氧化层。

第三步:按照铜/铝/铜进行叠合,并采用压力机对材料进行压合,消除层与层之间的气体,得到堆叠的复合带材3,然后,对材料四周进行点焊。

第四步:将点焊后的铜/铝/铜层状材料放入真空加热炉4中进行保温,加热温度为420℃~520℃,加热时间为25-35分钟。

第五步:将加热保温后的铜/铝/铜层状复合带材5取出,利用上轧辊7和下轧辊8,进行叠轧,轧制压下率为45%至55%。

第六步:将轧制的铜/铝复合带材6沿轧制方向的中线或者中垂线进行剪断,等分为两块,并对轧件边部裂纹缺陷进行清理。

第七步:将两块材料的叠合面进行清理,去除表面氧化层。

第八步:将表面清理干净的两块材料进行叠合,采用压力机对材料进行压合,消除层与层之间的气体,然后,对材料四周进行点焊。

第九步:将点焊后得到的层状带刺材料放入真空加热炉中进行保温,加热温度为420℃~520℃,加热时间为4-6分钟。

第十步:将加热保温后的层状带材取出,进行叠轧,轧制压下率为45%至55%。

第十一步:重复第六步至第十步一至三次,制备出多层铜/铜铝金属间化合物/铝复合带材9。

第十二步:利用异步轧机的上轧辊10和异步轧机的下轧辊11,室温下对累积叠轧制备的多层铜/铜铝金属间化合物/铝复合带材9进行异步轧制,道次压下率控制在20%-40%,轧制异速比控制在1.1-1.4之间。

第十三步:重复第十二步3-12道次,最终制备出厚度为20-300μm的厚度的铜/铜铝金属间化合物/铝复合箔材。

该材料兼具了铜、铝、铜铝金属间化合物的综合优点,其中,铜铝金属间化合物体积比占15%-30%,纯铜部分体积占35%-45%,纯铝部分体积占35%-45%

以下是本发明的两个具体实施例。

实施例1:

50μm多层铜/铜铝金属间化合物/铝复合箔材制备,参考图1,步骤如下:

第一步:以纯铜金属带材1和纯铝金属带材2为原料,纯铝金属带材2轧制前的厚度为1.0mm,纯铜金属带材1轧制前的厚度为0.4mm,纯铜金属带材1的厚度小于等于为纯铝金属带材2厚度的二分之一,将两带材的长度和宽度加工成相同尺寸。

第二步:将两带材的表面进行清理,去除表面氧化层。

第三步:按照铜/铝/铜进行叠合,并采用压力机对材料进行压合,消除层与层之间的气体,得到堆叠的复合带材3,然后,对材料四周进行点焊。

第四步:将点焊后的铜/铝/铜层状材料放入真空加热炉4中进行保温,加热温度为450℃,加热时间为30分钟。

第五步:将加热保温后的铜/铝/铜层状复合带材5取出,利用上轧辊7和下轧辊8,进行叠轧,轧制压下率为50%。

第六步:将轧制的铜/铝复合带材6沿轧制方向的中间进行剪断,等分为两块,并对轧件边部裂纹缺陷进行清理。

第七步:将两块材料的叠合面进行清理,去除表面氧化层。

第八步:将表面清理干净的两块材料进行叠合,采用压力机对材料进行压合,消除层与层之间的气体,然后,对材料四周进行点焊。

第九步:将点焊后得到的层状带刺材料放入真空加热炉中进行保温,加热温度为450℃,加热时间为5分钟。

第十步:将加热保温后的层状带材取出,进行叠轧,轧制压下率为50%。

第十一步:重复第六步至第十步,制备出多层铜/铜铝金属间化合物/铝复合带材9。轧制制备的层状材料如图2所示。

第十二步:利用异步轧机的上轧辊10和异步轧机的下轧辊11,室温下对累积叠轧制备的多层铜/铜铝金属间化合物/铝复合带材9进行异步轧制,道次压下率控制在35%,轧制异速比控制在1.1。

第十三步:重复第十二步7次,最终制备出厚度为50μm的厚度的铜/铜铝金属间化合物/铝复合箔材。

该材料兼具了铜、铝、铜铝金属间化合物的综合优点,其中,铜铝金属间化合物体积比占16%,纯铜部分体积占40%,纯铝部分体积占44%。其中,铜铝金属间化合物界面元素分布如图3所示,图(a)为铝元素分布,图(b)为铜元素分布,可看出,铜层与铝层之间有较大部分的铜铝金属化合物层。

实施例2:

90μm多层铜/铜铝金属间化合物/铝复合箔材制备,参考图1,步骤如下:

第一步:以纯铜金属带材1和纯铝金属带材2为原料,纯铝金属带材2轧制前的厚度为1.0mm,纯铜金属带材1轧制前的厚度为0.4mm,纯铜金属带材1带材的厚度小于等于纯铝金属带材2厚度的二分之一,将两带材的长度和宽度加工成相同尺寸。

第二步:将两带材的表面进行清理,去除表面氧化层。

第三步:按照铜/铝/铜进行叠合,并采用压力机对材料进行压合,消除层与层之间的气体,得到堆叠的复合带材3,然后,对材料四周进行点焊。

第四步:将点焊后的铜/铝/铜层状材料放入真空加热炉4中进行保温,加热温度为500℃,加热时间为30分钟。

第五步:将加热保温后的铜/铝/铜层状复合带材5取出,利用上轧辊7和下轧辊8,进行叠轧,轧制压下率为50%。

第六步:将轧制的铜/铝复合带材6沿轧制方向的中间进行剪断,等分为两块,并对轧件边部裂纹缺陷进行清理。

第七步:将两块材料的叠合面进行清理,去除表面氧化层。

第八步:将表面清理干净的两块材料进行叠合,采用压力机对材料进行压合,消除层与层之间的气体,然后,对材料四周进行点焊。

第九步:将点焊后得到的层状带刺材料放入真空加热炉中进行保温,加热温度为500℃,加热时间为5分钟。

第十步:将加热保温后的层状带材取出,进行叠轧,轧制压下率为50%。

第十一步:重复第六步至第十步,制备出多层铜/铜铝金属间化合物/铝复合带材9。

第十二步:利用异步轧机的上轧辊10和异步轧机的下轧辊11,室温下对累积叠轧制备的多层铜/铜铝金属间化合物/铝复合带材9进行异步轧制,道次压下率控制在25%,轧制异速比控制在1.3。

第十三步:重复第十二步8道次,最终制备出厚度为90μm的厚度的铜/铜铝金属间化合物/铝复合箔材。

该材料兼具了铜、铝、铜铝金属间化合物的综合优点,其中,铜铝金属间化合物体积比占26%,纯铜部分体积占37%,纯铝部分体积占37%。其中,铜铝金属间化合物界面元素分布如图4所示,图(a)为铝元素分布,图(b)为铜元素分布,可看出,铜层与铝层之间有较大部分的铜铝金属化合物层。

一种制备极薄高性能多层铜/铜铝金属间化合物/铝复合箔材的方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0