IPC分类号 : F23G5/027,F23G5/12,F23G5/44,F23G5/46,F23J1/08,F23J7/00

专利摘要

本发明公开了一种废弃物熔融固化处理系统及方法,使用本发明处理垃圾,垃圾输送能力更强,垃圾处理量更大,能够减少热损耗和提高热交换效率,热量的回收效率较高,且能够有效地减少污染物排放量。熔融固化处理系统包括沿进料方向依次设置的熔融炉膛、层流通道、水冷破碎系统和水封除渣系统,熔融炉膛侧墙设置有高温燃烧器、气化剂入口,水冷破碎系统包括水冷系统、水冷腔以及玻璃体粉碎机。方法包括,步骤A、起炉、烘炉;步骤B、使残渣进入熔融炉膛内熔融;步骤C、使无机废弃物在层流通道内熔融;步骤D、熔融渣水冷固化成玻璃体渣,并破碎、排渣;步骤E、待废弃物熔融渣排出完后,关闭废弃物熔融固化处理系统。

权利要求

1.一种废弃物熔融固化处理系统,其特征在于:所述熔融固化处理系统包括沿进料方向依次设置的熔融炉膛、层流通道、水冷破碎系统和水封除渣系统,所述熔融炉膛的进料端为熔融炉膛的废弃物主入口,用于与气化炉连接,所述熔融炉膛侧墙设置有高温燃烧器、气化剂入口,用于使从气化炉进入熔融炉膛的废弃物熔融,所述层流通道位于熔融炉膛出料端下方,层流通道底部为层流倾斜炉床,所述水冷破碎系统包括水冷系统、水冷腔以及玻璃体粉碎机,所述水冷腔位于层流通道前下方,水冷腔顶部设置喷淋组件和蒸汽出口,所述水冷系统将用于水冷的水输入喷淋组件,所述蒸汽出口输出水冷产生的蒸汽,所述玻璃体粉碎机设置在水冷腔中部,用于粉碎熔融渣水冷后形成的玻璃体渣,所述水封除渣系统设于水冷腔的下方,水封除渣系统的出料端连接玻璃体渣排出口,所述水封除渣系统用于封住水冷腔下端,对玻璃体渣进一步冷却,并输出玻璃体渣。

2.根据权利要求1所述的废弃物熔融固化处理系统,其特征在于:所述熔融炉膛顶壁上设有导流后拱和分流墩,使烟气水平进入气化炉膛,增大废弃物的辐射面和气化炉膛的烟气扰动。

3.根据权利要求1所述的废弃物熔融固化处理系统,其特征在于:所述层流倾斜炉床出料端设置熔融渣高度控制装置,所述高度控制装置包括挡板以及用于带动挡板伸缩的驱动件。

4.根据权利要求1所述的废弃物熔融固化处理系统,其特征在于:所述层流通道侧墙设置加热体进行辅助加热和保温。

5.根据权利要求1所述的废弃物熔融固化处理系统,其特征在于:还包括蒸汽抽风机、供风机、气化剂混合器,所述蒸汽抽风机的入口端通过管道与水冷腔顶部的蒸汽出口连接,所述水冷腔中产生的蒸汽通过蒸汽抽风机注入所述气化剂混合器的一个进气口,所述供风机的进气口与大气连通,所述供风机的出气口与气化剂混合器另一个进气口连通,所述气化剂混合器用于混合蒸汽抽风机抽出的蒸汽和供风机提供的空气形成混合气化剂,所述混合气化剂从气化剂入口供入熔融炉膛。

6.根据权利要求5所述的废弃物熔融固化处理系统,其特征在于:所述混合气化剂混合过程产生的冷凝水通过管道输入水冷系统,所述水封除渣系统多余的冷却水利用回水泵注入水冷系统循环使用。

7.一种废弃物熔融固化处理方法,其特征在于:包括权利要求1所述的废弃物熔融固化处理系统,该方法按以下步骤进行:

步骤A、起炉、烘炉

关闭废弃物熔融固化处理系统与大气通风的闸门,启动废弃物熔融固化处理系统,启动高温燃烧器和层流通道的侧墙加热体烘烤熔融炉膛和层流通道,对废弃物熔融固化处理系统进行起炉、烘炉,使废弃物熔融固化处理系统炉膛达到预定温度600-700℃;

步骤B、使残渣进入熔融炉膛内熔融

利用高温燃烧器和加热体逐渐升高熔融炉膛温度,供入气化剂,通过调节进入气化剂混合器的空气温度,使混合气化剂温度稳定在400-500℃,调节废弃物熔融固化处理系统的各工艺参数,待废弃物热解气化残渣在层流倾斜炉床上堆积至层流通道高度的3/4至铺满,利用高温燃烧器和加热体逐渐升高废弃物熔融固化处理系统炉膛温度,达到1000℃残渣开始熔融,继续升温,继续投料,温度升高到1400-1600℃,废弃物处于熔融态;

步骤C、使无机废弃物在层流通道内熔融

熔融态渣逐渐进入层流通道时,层流通道的侧墙加热体控制保证层流通道温度维持在1400-1600℃;

步骤D、熔融渣水冷固化成玻璃体渣,并破碎、排渣

启动水冷系统和玻璃体粉碎机,当熔融态渣经熔融渣出口流出层流通道时,熔融渣得到水冷,形成玻璃体渣,掉落到玻璃体粉碎机上破碎,再落入水封除渣系统,经除渣机运输排出,熔融渣水冷产生蒸汽,利用蒸汽抽风机注入气化剂混合器,蒸汽和高温空气形成混合气化剂,从气化剂入口供入熔融炉膛,混合过程产生的冷凝水返回水冷系统,熔融渣水冷过程产生多余的冷却水存入水封除渣系统,利用回水泵注入水冷系统循环使用;

步骤E、待废弃物熔融渣排出完后,关闭废弃物熔融固化处理系统。

8.根据权利要求7所述的废弃物熔融固化处理方法,其特征在于:需检修或停炉时,废弃物主入口停止进料,调节废弃物熔融固化处理系统各工艺参数,待废弃物熔融流出完后,关闭高温燃烧器和层流通道的侧墙加热体,清理水冷破碎系统和水封除渣系统,关闭废弃物熔融固化处理系统。

说明书

技术领域

本发明属于废弃物处理技术领域,尤其涉及一种废弃物熔融固化处理系统及方法。

背景技术

现有的废弃物处理技术主要有焚烧、卫生填埋、堆肥、废品回收等。在废弃物处理常规技术中,焚烧处理具有减量效果明显,无害化彻底,占地量小,余热能得到利用,二次污染少等优点,符合我国可持续发展的战略要求。但随着国内外对环保要求的不断提高,如何增强对二次污染的控制尤为重要。因此,废弃物热解气化焚烧技术被逐渐推到工业化应用的道路上,特别是针对国内各种废弃物现在主要采用的是各类焚烧技术,气化焚烧和气化熔融技术广泛的工业化将带来国内废弃物处理行业的技术革新换代。

多年来,我国对生物质、生活垃圾、医疗垃圾、长江漂浮物、生活污泥、含油污泥和电子产品等气化熔融技术的科学研究,进展颇多,实验室的基础研究很多,也有应用研究,如:回转窑式、立式和流化床式的干馏气化或气化高温熔融技术等。但技术推广应用上还是存在一定限制,原料种类、废弃物处理量、二次污染控制和经济效益等是主要因素。

在现有的焚烧工艺和设备中,炉排型焚烧炉形式多样,其应用占全世界焚烧市场总量的80%以上,其中在炉体内主要采用机械式逆推炉排、顺推炉排或组合炉排,也有采用链板式和滚筒式等炉排。国内经过近十年的飞速发展,炉排型焚烧炉的推广应用得到了国家和社会各界的重视,在国内焚烧市场具有绝对优势。

综上所述,典型的气化焚烧炉和气化熔融炉,各有其自身优点,但在我国实际应用中需要解决的问题和不足:

1.对于我国生活垃圾含水量高、成分复杂等特性,移动炉床的技术使用,对垃圾的输送能力需要重点考虑。

2.随着废弃物产生量的不断增多,堆积如山,处理量必须得到有效的提高,才能适应市场需求。

3.面对严格的污染物排放要求,二次污染控制是技术上需要解决的核心问题。

4.为了有效的提高经济效益,热处理过程中,热量的回收效率需要提高。现有的废弃物热处理技术通常采用焚烧释放热量,锅炉转换产生蒸汽推到汽轮机发电,整个转换热效率损耗较大,处理相同的垃圾量,相对减少热损耗和提高热交换效率就可以提高热效率。

现有的焚烧炉如以下两个发明专利:多列分段驱动复合式生活垃圾焚烧炉(ZL200710092508.9)和两段式垃圾焚烧炉(ZL201010268376.2)中未解决的问题:废弃物热处理模式比较落后,只是干燥-燃烧-燃烬,固体燃烧释放热量的过程;炉内热化学反应以氧化反应为主,还原反应辅助,易产生二次污染物;废弃物在炉内燃烧时,过氧系数大,一次风、二次风供入量大,烟气中粉尘含量较高,对热能回收系统和烟气处理系统影响较大,容易积灰,烟气量较大,降低了热转换效率;没有单独设置的气化炉和燃烬炉,只能分次处理垃圾,无法实现大规模的废弃物连续气化焚烧处理,垃圾处理量较小。

现有的气化熔融炉如以下两种技术:

第一,气化熔融集中处理技术。如一种等离子辅助加热熔融气化反应器(CN201410744643.7)、废弃物熔融固化处理系统(CN201280068994.X)、城市生活垃圾氧气顶吹直接熔融气化燃烧及其发电技术(CN01107088.9)和其它罐式气化熔融集中处理技术,其中未解决的问题:废弃物热处理模式比较先进,但主要是延续固定床或流化床的思路,进行干燥-热解-气化-燃烧(也可无燃烧)-熔融,热处理过程连续性不好,各阶段处理节奏难以匹配,且热量的回收利用环节考虑不够,经济性较差,无法实现大规模的废弃物连续气化熔融处理,处理量较小,且熔融渣处理未完善。

第二,气化+熔融分离处理技术。如一种回转窑气化、等离子熔融的生活垃圾分级气化系统(CN201520578876.4)、一种回转窑熔融气化生活垃圾制取可燃气的方法(CN200910218227.2)、垃圾气化及飞灰高温熔融处理装置及方法(CN200710144924.9)和其它罐式分离处理技术,其中未解决的问题:废弃物热处理模式比较先进,但主要是延续固定床或流化床的思路,进行干燥-热解-气化-燃烧(也可无燃烧)-熔融,主要的气化和熔融阶段分离到不同的设备中进行,热处理过程连续性较好,但分离阶段之间的节奏仍然难以匹配,且热量的回收利用环节考虑不够,经济性较差,无法实现大规模的废弃物连续气化熔融处理,处理量较小,且熔融渣处理未完善。

发明内容

本发明的目的在于克服现有技术的不足,提供一种废弃物熔融固化处理系统及方法,使用本发明处理垃圾,垃圾输送能力更强,垃圾处理量更大,能够减少热损耗和提高热交换效率,热量的回收效率较高,且能够有效地减少污染物排放量。

本发明的目的是这样实现的:

一种废弃物熔融固化处理系统,所述熔融固化处理系统包括沿进料方向依次设置的熔融炉膛、层流通道、水冷破碎系统和水封除渣系统,所述熔融炉膛的进料端为熔融炉膛的废弃物主入口,用于与气化炉连接,所述熔融炉膛侧墙设置有高温燃烧器、气化剂入口,用于使从气化炉进入熔融炉膛的废弃物熔融,所述层流通道位于熔融炉膛出料端下方,层流通道底部为层流倾斜炉床,所述水冷破碎系统包括水冷系统、水冷腔以及玻璃体粉碎机,所述水冷腔位于层流通道前下方,水冷腔顶部设置喷淋组件和蒸汽出口,所述水冷系统将用于水冷的水输入喷淋组件,所述蒸汽出口输出水冷产生的蒸汽,所述玻璃体粉碎机设置在水冷腔中部,用于粉碎熔融渣水冷后形成的玻璃体渣,所述水封除渣系统设于水冷腔的下方,水封除渣系统的出料端连接玻璃体渣排出口,所述水封除渣系统用于封住水冷腔下端,对玻璃体渣进一步冷却,并输出玻璃体渣。

为了实现大规模的废弃物气化熔融处理,优先地,所述熔融炉膛顶壁上设有导流后拱和分流墩,使烟气水平进入气化炉膛,增大废弃物的辐射面和气化炉膛的烟气扰动。

为了控制层流通道的出料速度,有效应对各种工况,优先地,所述层流倾斜炉床出料端设置熔融渣高度控制装置,所述高度控制装置包括挡板以及用于带动挡板伸缩的驱动件。

为了保证层流通道内的温度控制,优选地,所述层流通道侧墙设置加热体进行辅助加热和保温。

为了提高能量利用率以及减少水资源消耗,优选地,还包括蒸汽抽风机、供风机、气化剂混合器,所述蒸汽抽风机的入口端通过管道与水冷腔顶部的蒸汽出口连接,所述水冷腔中产生的蒸汽通过蒸汽抽风机注入所述气化剂混合器的一个进气口,所述供风机的进气口与大气连通,所述供风机的出气口与气化剂混合器另一个进气口连通,所述气化剂混合器用于混合蒸汽抽风机抽出的蒸汽和供风机提供的空气形成混合气化剂,所述混合气化剂从气化剂入口供入熔融炉膛。

为了减少水资源消耗量,优选地,所述混合气化剂混合过程产生的冷凝水通过管道输入水冷系统,所述水封除渣系统多余的冷却水利用回水泵注入水冷系统循环使用。

一种废弃物熔融固化处理方法,该方法按以下步骤进行:

步骤A、起炉、烘炉

关闭废弃物熔融固化处理系统与大气通风的闸门,启动废弃物熔融固化处理系统,启动高温燃烧器和层流通道的侧墙加热体烘烤熔融炉膛和层流通道,对废弃物熔融固化处理系统进行起炉、烘炉,使废弃物熔融固化处理系统炉膛达到预定温度600-700℃;

步骤B、使残渣进入熔融炉膛内熔融

利用高温燃烧器和加热体逐渐升高熔融炉膛温度,供入气化剂,通过调节进入气化剂混合器的空气温度,使混合气化剂温度稳定在400-500℃,调节废弃物熔融固化处理系统的各工艺参数,待废弃物热解气化残渣在层流倾斜炉床上堆积至层流通道高度的3/4至铺满,利用高温燃烧器和加热体逐渐升高废弃物熔融固化处理系统炉膛温度,达到1000℃残渣开始熔融,继续升温,继续投料,温度升高到1400-1600℃,废弃物处于熔融态;

步骤C、使无机废弃物在层流通道内熔融

熔融态渣逐渐进入层流通道时,层流通道的侧墙加热体控制保证层流通道温度维持在1400-1600℃;

步骤D、熔融渣水冷固化成玻璃体渣,并破碎、排渣

启动水冷系统和玻璃体粉碎机,当熔融态渣经熔融渣出口流出层流通道时,熔融渣得到水冷,形成玻璃体渣,掉落到玻璃体粉碎机上破碎,再落入水封除渣系统,经除渣机运输排出,熔融渣水冷产生蒸汽,利用蒸汽抽风机注入气化剂混合器,蒸汽和高温空气形成混合气化剂,从气化剂入口供入熔融炉膛,混合过程产生的冷凝水返回水冷系统,熔融渣水冷过程产生多余的冷却水存入水封除渣系统,利用回水泵注入水冷系统循环使用;

步骤E、待废弃物熔融渣排出完后,关闭废弃物熔融固化处理系统。

进一步地,需检修或停炉时,废弃物主入口停止进料,调节废弃物熔融固化处理系统各工艺参数,待废弃物熔融流出完后,关闭高温燃烧器和层流通道的侧墙加热体,清理水冷破碎系统和水封除渣系统,关闭废弃物熔融固化处理系统。

由于采用了上述技术方案,本发明具有如下有益效果:

本发明采用机械炉排,垃圾气化和熔融阶段在同一设备中进行,热处理过程连续性较好,各阶段之间的节奏匹配,热量的回收利用环节充分考虑,经济性较好,能够实现大规模的垃圾连续气化熔融处理,垃圾处理量较大,且熔融渣均进行无害化处理。

本发明构思新颖,垃圾处理量大,垃圾料层在机械炉排上经历干燥、气化和熔融阶段,适应我国生活垃圾含水量高、成分复杂等特性,提高了垃圾处理过程中的能量转化效率和降低烟气中污染物排放量,有效防止二次污染,且能够实现大规模的垃圾连续气化熔融处理,保证垃圾气化熔融效果和灰渣热灼减率,相对减少热损耗和提高热交换效率,提高了热效率。

从熔融炉-气化炉-第一烟气出口的压力变化,增强了气化炉扰动效果,分流墩形成的分流通道增大高温烟气辐射面。

本发明有效进行二次污染物控制,实现了减量化、无害化综合处理,具体方法如下:

1通过碱基物料(可采用石灰)从气化熔融炉源头抑制减少SOx、NOx等二次污染物产生,以及二次污染物再合成的Fe、Cu等催化剂部分转化成稳定化合物;

2高温熔融分解、固化底渣和飞灰中的毒性物质,实现垃圾焚烧发电厂无危废底渣排出,为直接填埋或资源化利用奠定了基础。

附图说明

图1为本发明的结构示意图;

图2为熔融固化处理系统(连接气化炉)的结构示意图;

图3为图2的A-A剖视结构示意图;

图4为图2中B处沿烟气走向剖视的结构示意图;

图5为图2的C-C剖视结构示意图;

图6为图2的D-D剖视结构示意图;

图7为图1中锅炉系统的结构示意图;

图8为图7中旋风燃烧室结构示意图;

图9为图8的俯视示意图。

附图标记

1为气化焚烧炉,101为炉架,102为给料仓,103为气化炉,105为炉床,106为废弃物主推料器,107为一次风室,108为堆料密封段,112为第一烟气出口,115为二次供风口;

201为蒸汽抽风机,202为供风机,203为气化剂混合器,204为气管,205为空气再加热器;

3为旋风燃烧室,301为燃烧室点火助燃孔,302为锥状出渣口,303为烟气入口,304为第三烟气出口,305为助燃风供风口;

4为锅炉本体,402为炉室a,404为炉室c,405为水冷壁,406为过热器,407为蒸发器,408为汽包,409为第一下降管,410为第二下降管,411为蒸汽输出装置,412为给水输入系统,418为节热器,419为烟气净化系统,420为洗气塔,421为布袋除尘器,422为引风机,423为烟囱,424为空气预热器,425为精洗除尘器,426为脱酸剤喷入装置,427为活性炭喷入装置;

5为熔融固化处理系统,51为熔融炉膛,52为层流通道,53为水冷系统,54为水封除渣系统,55为高温燃烧器,56为气化剂入口,57为层流倾斜炉床,58为水冷腔,59为玻璃体粉碎机,510为喷淋组件,511为蒸汽出口,512为导流后拱,513为分流墩,514为高度控制装置,515为加热体,516为玻璃体渣排出口,517为碱基物料给料装置,518为废弃物主入口,519为废弃物副入口,520为废弃物副推料装置,521无机废弃物入口,522为无机废弃物推料装置,523为回水泵,524为收料斜面体,525为检修门,526为除渣机,527为脱硝剂喷入装置,528为气化炉侧墙,529为分流烟道。

具体实施方式

参见图1至图9,为废弃物熔融固化处理系统的一种较佳的实施例。本实施例还增加了气化炉部分以及锅炉系统,所述废弃物熔融固化处理系统包括炉架,以及在炉架上沿进料方向依次设置的给料仓、气化炉和熔融固化处理系统,熔融固化处理系统的出料端为玻璃体渣排出口。

所述炉架上设有废弃物主推料器,所述废弃物主推料器位于给料仓的下方,用于将给料仓内的废弃物推入气化炉内,所述给料仓、气化炉之间设有堆料密封段,所述堆料密封段的顶壁上设置碱基物料给料口,所述碱基物料给料口连接碱基物料给料装置,所述碱基物料给料装置将碱基物料(气化熔融过程中,与废弃物中的部分元素形成稳定化合物,减少污染物进入烟气中;同时可适当降低部分残渣的熔融温度)经碱基物料给料口推入堆料密封段。

所述气化炉的移动炉床沿进料方向分为干燥段、气化段,所述气化炉的干燥段、气化段下方分别设有至少一个独立设置的一次风室,其中,干燥段下方的一次风室供入空气,气化段下方的一次风室供入混合气化剂,所述气化炉呈拱起状,所述气化炉的前拱、后拱上分别设置二次供风口,所述气化炉的拱顶设置第一烟气出口。

所述气化炉的出料端为气化炉的落渣口,熔融固化处理系统位于气化炉落渣口的前下方,所述熔融固化处理系统包括熔融炉膛、层流通道、水冷破碎系统和水封除渣系统,水冷破碎系统和水封除渣系统设有补水系统,所述熔融固化处理系统顶部设有导流后拱和分流墩,所述熔融炉膛顶部设置的导流后拱为弧形(可以是圆弧形、渐开线弧形,实现烟气的平滑变向),熔融炉膛内的烟气沿竖直方向运动进入导流后拱内侧,弧形后拱导流之后烟气变平直方向运动(使烟气以一定速度水平进入气化炉膛,增大废弃物的辐射面和气化炉膛的烟气扰动);所述分流墩从导流后拱平直段一直延伸到气化炉后拱中部,并设置多个分流墩,对应炉排面数量形成多个分流烟道(对于炉排为多个(2个以上)炉排面,熔融炉膛较小,使烟气能辐射到每个炉排面,增大废弃物的辐射面和气化炉膛的烟气扰动),所述气化炉落渣口为对应炉排面数量的多个收料斜面体组成。

所述熔融炉膛侧墙设置有高温燃烧器、气化剂入口和废弃物副入口(废弃物主副进料有机和无机均可,需对其进行气化和熔融);所述熔融炉膛侧墙设置的高温燃烧器为等离子体发生器或重油燃烧器或纯氧燃烧器(能维持熔融区1400-1600℃高温的燃烧器均可),高温燃烧器入口倾斜向下,与水平面夹角30-60°(利用熔融炉膛直径、安装高度、火焰长度、燃烧器数量和尺寸、废弃物种类、处理量等边界条件设计),所述气化剂入口(补充熔融炉膛内化学反应所需O2、H2O和CO2等)设置于废弃物副入口下方,且处于废弃物熔融渣之上,所述气化剂入口倾斜向下,与水平面夹角10-30°(利用熔融炉膛直径、安装高度、气化剂入口数量和尺寸、废弃物种类、处理量等边界条件设计),所述混合气化剂是通过调节进入气化剂混合器的空气温度,使混合气化剂温度稳定在400-500℃。

所述层流通道底部为层流倾斜炉床,层流倾斜炉床末端设置熔融渣高度控制装置,侧墙设置加热体(辅助加热和保温),顶部设置无机废弃物(只对其进行熔融)入口;所述层流通道底部的层流倾斜炉床设置为沿熔融渣流动方向倾斜向下,与水平面夹角为5-15°(废弃物种类、熔融渣的流动性、粘度、处理量、停留时间等边界条件设计),所述熔融渣高度控制装置与层流倾斜炉床垂直设置(装置可伸缩控制熔融渣高度);沿熔融渣流动方向两侧墙均设置加热体,所述加热体为高能电加热器或等离子体发生器(辅助加热和保温,能维持熔融区1400-1600℃高温均可);所述顶部设置的无机废弃物入口倾斜方向沿熔融渣流动方向,与水平面夹角为60-80°(废弃物种类、熔融渣的流动性、粘度、处理量、停留时间等边界条件设计,无机废弃物压力挤入熔融区,能够有效地分解二噁英等污染物,实现含重金属的底渣、飞灰等的熔融处理)。

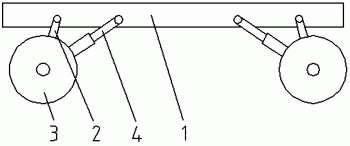

所述水冷破碎系统的水冷腔顶部设置喷淋组件和蒸汽出口,侧墙设置检修门,中部设置玻璃体粉碎机,底部设置水封除渣系统。所述水冷破碎系统的喷淋组件设置于熔融渣出口上方,竖直方向正对熔融渣出口(刚好能水冷到熔融渣本体,固化重金属),喷淋组件在水冷腔的两侧墙设置喷淋入口(强化边界水冷,防止边界冷却不充分),与水平面夹角为30-60°(利用水冷腔尺寸、安装高度、喷淋长度、数量和尺寸、废弃物种类、处理量等边界条件设计),所述蒸汽出口设置于远离熔融渣出口外侧顶部(大量高温蒸汽可以排除)。所述设置于水冷腔中部的玻璃体粉碎机位于熔融渣出口下方,且玻璃体粉碎机嵌入层流倾斜炉床下方,嵌入尺寸为两个粉碎轮并列安装尺寸的1/4-3/4(实现玻璃体渣进入两个粉碎轮之间),两个粉碎轮能正反转工作(防止卡料)。

所述水冷腔中产生的蒸汽利用蒸汽抽风机注入气化剂混合器,所述气化剂混合器用于混合高温空气和蒸汽形成混合气化剂,所述混合气化剂从气化剂入口供入熔融炉膛,混合过程产生的冷凝水返回水冷系统。所述水封除渣系统多余的冷却水利用回水泵注入水冷系统循环使用。

所述锅炉系统包括锅炉本体、循环供风系统,所述锅炉本体具有旋风燃烧室、炉室a、炉室b、炉室c,所述旋风燃烧室的下端设置烟气入口,旋风燃烧室的烟气入口与第一烟气出口连通,旋风燃烧室的烟气入口与第一烟气出口连接的管道上设置脱硝剂喷入装置,用于对烟气进行脱硝处理,脱硝剂可采用液氨,脱除烟气中的NOx,高温脱硝;旋风燃烧室上端为第三烟气出口,所述旋风燃烧室上设有若干助燃风供风口,所述若干助燃风供风口位于烟气入口、第三烟气出口之间,旋风燃烧室上端的第三烟气出口与炉室a的上端连通,所述炉室a、炉室b的下端连通,所述炉室b的上端设置废气出口,所述旋风燃烧室内沿周向设有呈环形的水冷壁,所述炉室a内设置有过热器,炉室b内设置有蒸发器,锅炉本体的顶端设置汽包,所述旋风燃烧室、炉室a、炉室b均位于汽包下方,所述汽包上设有汽水进口,汽包内设有汽水分离装置,用于分离汽水混合物,汽包通过第一下降管连接水冷壁的进水口,用于输出汽水分离装置分离出的水,汽包通过第二下降管连接蒸发器的进水口,用于输出汽水分离装置分离出的水,所述水冷壁、蒸发器的出汽口分别通过汽管连接汽包的进汽口,用于回流高温蒸汽,所述汽包的饱和蒸汽出口通过管道连接过热器的进汽口,用于将回流的高温蒸汽输入过热器内,所述过热器的出汽口连接蒸汽输出装置输出过热蒸汽,蒸汽输出装置利用完蒸汽产生的冷凝水输入给水输入系统循环利用。

所述循环供风系统包括蒸汽抽风机、供风机、气化剂混合器,所述蒸汽抽风机的入口端通过管道与水冷腔顶部的蒸汽出口连接,所述水冷腔中产生的蒸汽通过蒸汽抽风机注入所述气化剂混合器的一个进气口,所述供风机的进气口与大气连通,所述供风机的出气口连接炉室b废气出口处设置的空气预热器,所述空气预热器连接一气管的总管,所述气管的支管分别与气化剂混合器另一个进气口、气化炉干燥段下方的一次风室、气化炉的二次供风口以及所述旋风燃烧室上的助燃风供风口连通,本实施例中,所述炉室b内设有空气再加热器,所述气化剂混合器通过管道连接空气再加热器后再通过管道连接所述气管。所述气化剂混合器用于混合蒸汽抽风机抽出的蒸汽和锅炉系统排出的高温空气形成混合气化剂,所述混合气化剂从气化剂入口供入熔融炉膛,混合气化剂也作为气化炉一次风供入气化炉气化段下方的一次风室。所述混合气化剂混合过程产生的冷凝水通过管道输入水冷系统,所述水封除渣系统多余的冷却水利用回水泵注入水冷系统循环使用。

所述熔融炉膛与气化炉连接的一端为熔融炉膛的废弃物主入口,所述熔融炉膛侧墙再设置废弃物副入口,所述废弃物副入口连接废弃物副推料装置,废弃物副推料装置用于将气化炉下方各一次风室的残渣推入熔融炉膛内,所述层流通道顶壁上设置无机废弃物入口,所述无机废弃物入口连接无机废弃物推料装置,所述无机废弃物推料装置用于将锅炉系统收集的无机残渣推入层流通道内。

所述炉室c的上端与炉室b上端的废气出口连通,炉室c的下端设置废气排放口,所述炉室c内设有节热器,所述节热器的进水口与给水输入系统的出水口连通,所述节热器的出水口与汽包的汽水进口连通。本实施例中还增加了烟气净化系统,炉室c的废气排放口连接烟气净化系统,所述烟气净化系统包括沿排气方向依次串联的洗气塔、布袋除尘器、引风机、精洗除尘器、烟囱,所述洗气塔的顶壁设置脱酸剤喷入装置,洗气塔的侧壁设置活性炭喷入装置。

从洗气塔喷入脱酸剤(可采用石灰浆),脱除烟气中的SOx、HCl、HF等酸性气体,低温中和反应;活性炭喷入吸附烟气中的重金属、二噁英等;布袋除尘器收集烟气中的飞灰;精洗除尘器淬洗烟气式污染物,并收集微尘,实现了烟气污染物超低排放。

一种废弃物熔融固化处理系统处理方法,该方法按以下步骤进行:

步骤A、起炉、烘炉;

关闭废弃物熔融固化处理系统与大气通风的闸门,启动废弃物熔融固化处理系统,将废弃物原料投入给料仓,废弃物推料器往复多次推料,将从给料仓落下的废弃物原料推入给料仓、气化炉之间的堆料密封段,使堆料密封段形成堆料密封状态,多余的废弃物落入气化炉的移动炉床,气化炉的移动炉床工作,直到废弃物在气化炉的移动炉床堆积至所需的厚度800-1000mm,停止向给料仓投料,废弃物推料器和气化炉的移动炉床停止工作,启动高温燃烧器和层流通道的侧墙加热体烘烤熔融炉膛和层流通道,对废弃物熔融固化处理系统进行起炉、烘炉,使废弃物熔融固化处理系统炉膛达到预定温度600-700℃;

步骤B、使废弃物在气化炉中热解气化,残渣进入熔融炉膛内熔融;

利用高温燃烧器和加热体逐渐升高废弃物熔融固化处理系统炉膛温度,恢复向给料仓投料,废弃物推料器和气化炉的移动炉床开始工作,供入气化剂,通过调节进入气化剂混合器的空气温度,使混合气化剂温度稳定在400-500℃,调节气化炉的各工艺参数,使废弃物在气化炉中热解气化,气化炉气氛温度稳定在800-900℃,气化炉落渣口落料,待废弃物热解气化残渣在层流倾斜炉床上堆积至所需的厚度,即层流通道高度的3/4-1,利用高温燃烧器和加热体逐渐升高废弃物熔融固化处理系统炉膛温度,达到1000℃残渣开始熔融,继续升温,继续向给料仓投料,持续进行热解气化过程,同时副推料装置将各一次风室收集的残渣从废弃物副入口进料,根据第一烟气出口合成气组分,调节熔融炉膛的气化剂入口供入量和气化炉的各工艺参数,温度升高到1400-1600℃,废弃物处于熔融态;

步骤C、使无机废弃物在层流通道内熔融;

熔融态渣逐渐进入层流通道时,层流通道的侧墙加热体控制保证层流通道温度维持在1400-1600℃,利用无机废弃物推料装置从无机废弃物入口压入物料,与高温熔融态渣接触熔融;

步骤D、熔融渣水冷固化成玻璃体渣,并破碎、排渣;

启动水冷系统和玻璃体粉碎机,当熔融态渣经熔融渣出口流出层流通道时,熔融渣得到水冷,形成玻璃体渣,掉落到玻璃体粉碎机上破碎,再落入水封除渣系统,经除渣机运输排出,熔融渣水冷产生蒸汽,利用蒸汽抽风机注入气化剂混合器,蒸汽和高温空气形成混合气化剂,从气化剂入口供入熔融炉膛,混合气化剂也作为气化炉一次风供入气化炉膛;混合过程产生的冷凝水返回水冷系统,熔融渣水冷过程产生多余的冷却水存入水封除渣系统,利用回水泵注入水冷系统循环使用;

步骤E、待废弃物熔融渣排出完后,关闭废弃物熔融固化处理系统。

需检修或停炉时,给料仓、气化炉落渣口、废弃物副入口和无机废弃物入口均停止进料,调节废弃物熔融固化处理系统各工艺参数,待废弃物熔融流出完后,关闭高温燃烧器和层流通道的侧墙加热体,清理循环供风系统、水冷破碎系统和水封除渣系统,关闭废弃物熔融固化处理系统。

最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

废弃物熔融固化处理系统及方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0