专利摘要

本发明公开了一种重质原料油的处理方法,该方法包括:a、将重质原料油进行浅度加氢反应,得到加氢气体、加氢石脑油、加氢柴油和加氢渣油;其中,以所述重质原料油为基准,控制所述加氢渣油的产率为85‑95重%;b、将步骤a中所得加氢渣油与催化裂化催化剂接触并进行第一催化裂化反应,得到第一干气、第一液化气、第一汽油、第一轻循环油、第一蜡油和外甩油浆;c、将步骤b中所得第一蜡油过滤后进行蜡油加氢反应,得到加氢蜡油;d、将步骤c中所得加氢蜡油进行第一催化裂化反应或第二催化裂化反应。本发明的方法在显著提高干气和焦炭选择性并增产轻质运输燃料的同时,显著延长重油加氢处理装置运行周期。

权利要求

1.一种重质原料油的处理方法,该方法包括:

a、将重质原料油进行浅度加氢反应,得到加氢气体、加氢石脑油、加氢柴油和加氢渣油;其中,以所述重质原料油为基准,在整个加氢装置运行期间,通过动态调变反应条件控制所述加氢渣油的产率稳定为85-95重%;

b、将步骤a中所得加氢渣油与催化裂化催化剂接触并进行第一催化裂化反应,得到第一干气、第一液化气、第一汽油、第一轻循环油、第一蜡油和外甩油浆;其中,所述催化裂化催化剂的微反评价活性为40-55;

c、将步骤b中所得第一蜡油过滤后进行蜡油加氢反应,得到加氢蜡油;将步骤b中所得外甩油浆进行步骤b中所述第一催化裂化反应;

d、将步骤c中所得加氢蜡油进行第二催化裂化反应或所述第一催化裂化反应。

2.根据权利要求1的方法,该方法还包括步骤e:将步骤d中所述第二催化裂化反应所得第二蜡油进行步骤c中所述蜡油加氢反应。

3.根据权利要求1的方法,其中,步骤a中,以所述重质原料油为基准,在整个加氢装置运行期间,通过动态调变反应条件控制所述加氢渣油的产率稳定为87-93重%。

4.根据权利要求1的方法,其中,步骤a中,在整个加氢装置运行期间,通过动态调变反应条件控制所述重质原料油的脱硫率稳定为50-95重%,脱氮率稳定为20-70重%,脱残炭率稳定为20-70重%,脱金属率稳定为50-90重%。

5.根据权利要求1的方法,其中,所述浅度加氢反应的条件为:氢分压为10-20兆帕,反应温度为320-420℃,液时体积空速为0.2-1.0小时-1,总氢油体积比为300-1500标准立方米/立方米。

6.根据权利要求1的方法,其中,所述重质原料油为石油烃和/或其他矿物油,其中石油烃选自常压瓦斯油、减压瓦斯油、常压渣油、减压渣油、加氢渣油、焦化瓦斯油和脱沥青油中的至少一种,其他矿物质油选自煤与天然气衍生的液体油、油砂油、致密油和页岩油中的至少一种。

7.根据权利要求1的方法,其中,所述重质原料油满足:在20℃时的密度为910-1000千克/立方米和/或残炭比重为4-15重%和/或金属含量为12-600ppm。

8.根据权利要求1的方法,其中,步骤b中所述第一催化裂化的反应条件为:反应温度为450-670℃,重时空速为10-100小时-1,再生催化剂与原料油重量比为1-30,水蒸气与原料的重量比为0.03-1.0。

9.根据权利要求1的方法,其中,控制所述第一蜡油的氢含量为9.0-13.0重%;以步骤b中所述加氢渣油为基准,控制所述第一蜡油的产率为15-50重%。

10.根据权利要求1的方法,其中,步骤b中所得外甩油浆的固含量小于6克/升,在20℃时的密度为920-1150千克/立方米。

11.根据权利要求1的方法,其中,步骤c中过滤后的所述第一蜡油的固体含量小于10ppm。

12.根据权利要求1的方法,其中,将二次加工蜡油与第一蜡油一起进行步骤c中所述蜡油加氢反应;所述二次加工蜡油为选自焦化蜡油、脱沥青油和其它装置所产催化裂化蜡油中的至少一种。

13.根据权利要求1的方法,其中,步骤c中所述蜡油加氢反应在固定床反应器中进行;按反应物流向,在所述固定床反应器内依次填装加氢保护剂、加氢脱金属脱硫剂和加氢处理催化剂。

14.根据权利要求1的方法,其中,步骤c中所述蜡油加氢反应的条件为:反应压力为6.0-18.0兆帕,反应温度为270-420℃,体积空速为0.2-1.0小时-1,氢油体积比为200-1800标准立方米/立方米。

15.根据权利要求1的方法,其中,步骤d中所述第二催化裂化反应的条件为:反应温度为450℃-620℃,重时空速为1-100小时-1,剂油比为1-25,水油比为0.03-0.3。

说明书

技术领域

本发明涉及一种重质原料油的处理方法。

背景技术

随着世界原油需求的持续走高,原油资源的重质化与劣质化越来越明显。与此同时,全球油品需求结构也在发生变化,锅炉及船用重燃料油的消费量在逐年减少,而化工用轻质油及优质车用燃料油的需求在逐年增加。因此将更多的重质油转化为优质的轻质油品已成为世界炼油技术发展的重要方向。渣油催化裂化技术的开发虽然能够对重质原料油进行有效的加工处理,但是由于重质原料油中含有大量的硫、氮、金属等杂质以及氢碳比偏低、残炭值高,不仅增加了催化裂化装置的加工难度和操作成本,并且存在轻质油收率低、干气和焦炭产率高等突出问题。

渣油加氢技术作为重质油轻质化、优质化的有效手段已经得到越来越多的重视。劣质油品通过加氢,能够大幅度降低原料油中的硫、氮、金属杂质和残炭值,而且能够改善原料氢碳比,从而降低重质原料油给催化裂化装置带来的加工难度的同时,还能够改善催化裂化的产品分布和产品质量,增加高价值轻质油品产率。渣油加氢与催化裂化组合工艺成为劣质油品轻质化的一种高效工艺方案。

当前重油加氢-催化裂化组合工艺存在的重要问题是重油加氢工艺因为大量的积碳生焦、金属沉积导致床层堵塞,催化剂失活,床层压降升高,热点出现等,造成了装置的运行周期受到了限制。因此如何提高工艺的运行周期成为一个重要的研究方向。

CN1382776A公开了一种渣油加氢处理与重油催化裂化联合方法。该方法将渣油、油浆蒸出物、催化裂化重循环油、任选的馏分油一起进入加氢处理装置,在氢气和加氢催化剂的存在下进行加氢反应;反应所得的生成油蒸出汽柴油后,加氢渣油与任选的减压瓦斯油一起进入催化裂化装置,在裂化催化剂存在下进行裂化反应;反应所得重循环油进入渣油加氢装置。

CN102344829B一种渣油加氢处理、催化裂化重油加氢和催化裂化的组合方法。渣油加氢反应器所得的液相物流分馏得到的渣油加氢尾油作为催化裂化的原料进入催化裂化装置,催化裂化产物中的催化裂化重油与渣油加氢反应器所得的气相物流混合进入催化裂化重油加氢反应器,加氢后的催化裂化重油循环回催化裂化装置。本发明充分利用了渣油加氢装置的氢源,催化裂化重油加氢无需单独的氢源和循环氢压缩机,大大节省了投资费用和操作费用。

CN1144860公开了一种渣油加氢处理的方法。在重、渣油加氢反应系统中的第一个反应器增设一个或多个进料口,同时改变原有的催化剂级配,当一反催化剂床层压降为装置设计最大压降的0.4~0.8倍时,依次改用下一个进料口,同时原有进料口可进循环油或循环油与原料油的混合物。该工艺能防止床层压降和延长渣油加氢催化剂的使用寿命,而且可以增加装置的处理能力。

优化催化剂级配方案也成为提高装置运行周期的方案。现有的工业装置采用复杂的催化剂体系,包括保护催化剂(GUARD)、加氢脱金属催化剂(HDM)、加氢脱硫催化剂(HDS)和加氢脱氮催化剂(HDN),其装填原则都本着催化剂颗粒尺寸和孔径由大到小,活性由弱到强的次序,能起到良好的效果。

CN101928593B公开了一种延长重油加氢催化剂使用寿命的级配方法。该方法通过反应器自上而下分别装填加氢脱金属催化剂5~55%、加氢脱硫5~55%和加氢脱氮催化剂5~55%;沿物流方向,催化剂活性逐渐增大,孔径逐渐减小,粒度逐渐减小,孔隙率逐渐减小;脱金属催化剂和脱硫催化剂的活性金属组分和酸性助剂浓度分布呈不均匀分布,随催化剂颗粒由中心到外表面,脱金属催化剂的活性金属组分和酸性助剂浓度梯度减少,脱氮催化剂的活性金属组分和酸性助剂浓度梯度增加;脱硫催化剂的活性金属和酸性助剂浓度呈均匀分布;脱金属催化剂、脱硫催化剂和脱氮催化剂分别由一种或多种催化剂组成;催化剂级配组合系统的脱金属、脱残炭、脱硫、脱氮活性和稳定性较高,使用寿命长。

在渣油加氢催化剂的优化上,也同样进行了研究。CN101376106B公开了一种能够提高容金属能力和使用寿命的催化剂及其制备方法。载体和有效量的至少一种选自VIII族和至少一种选自VIB族的金属组分,其特征在于,所述第VIII族金属组分的浓度沿催化剂径向截面呈非均匀分布。其中,外表面金属组分的浓度与中心金属组分的浓度之比为0.1~0.85;所述第VIB族金属组分的浓度沿催化剂径向截面呈均匀分布。其中,外表面金属组分的浓度与中心金属组分的浓度之比为0.90-1.5。与现有技术提供的催化剂相比,在将本发明提供催化剂用于重油加氢处理反应时,该催化剂不仅表现出较好的加氢脱金属活性,同时被该催化剂脱除的金属趋于向催化剂颗粒的中心迁移,对提高催化剂的容金属性能并提高催化剂的使用寿命有利。

以上对工艺运行周期的优化都是单独从渣油加氢装置的角度进行的考虑与开发,包含了工艺路线、催化剂级配、催化剂等方面。这些工艺的优化需要大幅度改造渣油加氢装置设备或是重新配置催化剂,造成短期内无法复工或投资成本较大等问题。

综上可知,渣油加氢处理装置适合加工性质较好的渣油,即使如此,渣油加氢处理装置的运转周期约12个月左右,并为催化裂化装置提供较难裂化的加氢渣油,造成催化裂化装置目的产品选择性变差,两套装置均未能充分发挥各自的长处。

发明内容

本发明的目的是提供一种重质原料油的处理方法,该方法在显著提高干气和焦炭选择性并增产轻质运输燃料的同时,显著延长重油加氢处理装置运行周期。

为了实现上述目的,本发明提供一种重质原料油的处理方法,该方法包括:a、将重质原料油进行浅度加氢反应,得到加氢气体、加氢石脑油、加氢柴油和加氢渣油;其中,以所述重质原料油为基准,控制所述加氢渣油的产率为85-95重%;b、将步骤a中所得加氢渣油与催化裂化催化剂接触并进行第一催化裂化反应,得到第一干气、第一液化气、第一汽油、第一轻循环油、第一蜡油和外甩油浆;其中,所述催化裂化催化剂的微反评价活性为40-55;c、将步骤b中所得第一蜡油过滤后进行蜡油加氢反应,得到加氢蜡油;将步骤b中所得外甩油浆进行步骤b中所述第一催化裂化反应;d、将步骤c中所得加氢蜡油进行第二催化裂化反应或所述第一催化裂化反应。

优选地,该方法还包括步骤e:将步骤d中所述第二催化裂化反应所得第二蜡油进行步骤c中所述蜡油加氢反应。

优选地,步骤a中,以所述重质原料油为基准,控制所述加氢渣油的产率为87-93重%。

优选地,步骤a中,控制所述重质原料油的脱硫率为50-95重%,脱氮率为20-70重%,脱残炭率为20-70重%,脱金属率为50-90重%。

优选地,所述浅度加氢反应的条件为:氢分压为10-20兆帕,反应温度为320-420℃,液时体积空速为0.2-1.0小时-1,总氢油体积比为300-1500标准立方米/立方米。

优选地,所述重质原料油为石油烃和/或其他矿物油,其中石油烃选自常压瓦斯油、减压瓦斯油、常压渣油、减压渣油、加氢渣油、焦化瓦斯油和脱沥青油中的至少一种,其他矿物质油选自煤与天然气衍生的液体油、油砂油、致密油和页岩油中的至少一种。

优选地,所述重质原料油满足:在20℃时的密度为910-1000千克/立方米和/或残炭比重为4-15重%和/或金属含量为12-600ppm。

优选地,步骤b中所述第一催化裂化的反应条件为:反应温度为450-670℃,重时空速为10-100小时-1,再生催化剂与原料油重量比为1-30,水蒸气与原料的重量比为0.03-1.0。

优选地,控制所述第一蜡油的氢含量为9.0-13.0重%;以步骤b中所述加氢渣油为基准,控制所述第一蜡油的产率为15-50重%。

优选地,步骤b中所得外甩油浆的固含量小于6克/升,在20℃时的密度为920-1150千克/立方米。

优选地,步骤c中过滤后的所述第一蜡油的固体含量小于10ppm。

优选地,将二次加工蜡油与第一蜡油一起进行步骤c中所述蜡油加氢反应;所述二次加工蜡油为选自焦化蜡油、脱沥青油和其它装置所产催化裂化蜡油中的至少一种。

优选地,步骤c中所述蜡油加氢反应在固定床反应器中进行;按反应物流向,在所述固定床反应器内依次填装加氢保护剂、加氢脱金属脱硫剂和加氢处理催化剂。

优选地,步骤c中所述蜡油加氢反应的条件为:反应压力为6.0-18.0兆帕,反应温度为270-420℃,体积空速为0.2-1.0小时-1,氢油体积比为200-1800标准立方米/立方米。

优选地,步骤d中所述第二催化裂化反应的条件为:反应温度为450℃-620℃,重时空速为1-100小时-1,剂油比为1-25,水油比为0.03-0.3。

与现有技术相比,本发明的优点在于:

1、本发明创造性地将重油加氢处理负荷合理分配给整个工艺的多套装置,具体为降低重油加氢处理装置的苛刻度并控制催化裂化装置对加氢渣油的转化深度,能大大减缓渣油加氢装置催化剂结焦和金属沉积的速率,能够显著延长重油加氢装置的运行周期;

2、本发明不需要对渣油加氢和催化裂化装置这两个最主要的装置进行大范围改造,能够缩短停工时间和节省成本;

3、本发明对富含多环芳烃以及胶质的催化蜡油进行单独的加氢处理,也能为重油加氢装置分担部分加工负荷,并且大量地生成多环烷烃,能够更加充分地将劣质油品转化为轻质油品,优化产物分布和提高轻质油产率,且能够大幅度降低干气和焦炭产率,不产出油浆,增加经济效益。

本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

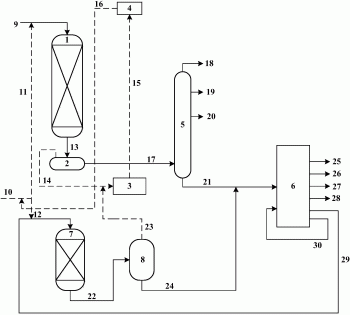

图1是本发明方法一种具体实施方式的流程示意图。

附图标记说明

1浅度加氢反应器 2浅度加氢产物分离单元3循环气处理系统

4循环氢压缩机 5加氢分馏单元 6第一催化裂化反应器

7蜡油加氢反应器 8蜡油加氢产物分离单元9管线

10管线 11管线 12管线 13管线 14管线 15管线 16管线 17管线

18管线 19管线 20管线 21管线 22管线 23管线 24管线 25管线

26管线 27管线 28管线 29管线 30管线

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

本发明提供一种重质原料油的处理方法,该方法包括:a、将重质原料油进行浅度加氢反应,得到加氢气体、加氢石脑油、加氢柴油和加氢渣油;其中,以所述重质原料油为基准,控制所述加氢渣油的产率为85-95重%,优选为87-93重%;b、将步骤a中所得加氢渣油与催化裂化催化剂接触并进行第一催化裂化反应,得到第一干气、第一液化气、第一汽油、第一轻循环油、第一蜡油和外甩油浆;其中,所述催化裂化催化剂的微反评价活性为40-55;c、将步骤b中所得第一蜡油过滤后进行蜡油加氢反应(过滤后的所述第一蜡油的固体含量可以小于10ppm,可以采用蜡油沉降和/或离心处理装置和/或任意形式的过滤器,优选为金属粉末烧结陶瓷膜过滤器进行过滤第一蜡油),得到加氢蜡油;将步骤b中所得外甩油浆进行步骤b中所述第一催化裂化反应;d、将步骤c中所得加氢蜡油进行第二催化裂化反应或所述第一催化裂化反应。

根据本发明,所述微反评价活性是本领域技术人员所熟知的,本发明不再赘述,可以采用RIPP 92-90试验方法测定。

本发明的方法还包括步骤e:将步骤d中所述第二催化裂化反应所得第二蜡油进行步骤c中所述蜡油加氢反应。

本发明的发明人意外地发现,将重质原料油进行加氢反应时,当加氢渣油产率控制在85-95重%之间,催化剂上金属沉积量随着装置运转时间的增加而增加缓慢,渣油加氢反应装置的运转周期显著提高,本发明将此种加氢反应称为浅度加氢反应。具体地,本发明将重质原料油在浅度加氢处理单元进行可调控性浅度加氢反应,通过动态调变反应条件,使产物经分离、分馏后得到的加氢渣油产率和杂质脱除率相对稳定,具体为随装置运转时间增加,当加氢渣油产率增加和/或杂质脱除率降低时,提高反应温度和/或降低体积空速。整体来说,所述浅度加氢反应的条件可以为:氢分压为10-20兆帕,反应温度为320-420℃,液时体积空速为0.2-1.0小时-1,总氢油体积比为300-1500标准立方米/立方米。另外,采用较低苛刻度的加氢反应条件,主要目的在于将重质原料油的脱硫率、脱氮率、脱残炭率和脱金属率控制在较低水平。具体地,可以控制所述重质原料油的脱硫率为50-95重%,脱氮率为20-70重%,脱残炭率为20-70重%,脱金属率为50-90重%。本发明所述脱金属率中的金属特指镍和钒。

根据本发明,所述重质原料油是本领域所常规使用的,例如,所述重质原料油为石油烃和/或其他矿物油,其中石油烃选自常压瓦斯油、减压瓦斯油、常压渣油、减压渣油、加氢渣油、焦化瓦斯油和脱沥青油中的至少一种,其他矿物质油选自煤与天然气衍生的液体油、油砂油、致密油和页岩油中的至少一种。另外,从性质方面看,所述重质原料油可以满足:在20℃时的密度为910-1000千克/立方米和/或残炭比重为4-15重%和/或金属含量为12-600ppm。

根据本发明,所述第一催化裂化反应可以采用高选择性催化裂化工艺,该工艺不追求原料油单程转化率最高,而将转化率控制在适当水平,从而能够有效提高干气、焦炭选择性,同时产生较大量的催化裂化蜡油,用于进一步加氢处理。该工艺的采用能够有效弥补浅度渣油加氢对劣质原料加工深度不足问题,并能够优化产物分布。步骤b中所述第一催化裂化的反应条件为:反应温度为450-670℃,优选为490-570℃,重时空速为10-100小时-1,优选为30-80小时-1,再生催化剂与原料油重量比为1-30,优选为5-12,水蒸气与原料的重量比为0.03-1.0,优选为0.03-0.1。另外,可以控制所述第一蜡油的氢含量为9.0-13.0重%;以步骤b中所述加氢渣油为基准,可以控制所述第一蜡油的产率为15-50重%,优选为30-45重%;步骤b中所得外甩油浆的固含量可以小于6克/升,在20℃时的密度可以为920-1150千克/立方米。

根据本发明的一种具体实施方式,可以将二次加工蜡油与第一蜡油一起进行步骤c中所述蜡油加氢反应,以增加第二催化裂化的原料来源;所述二次加工蜡油可以为选自焦化蜡油、脱沥青油和其它装置所产催化裂化蜡油中的至少一种,该其它装置所产催化裂化蜡油不限于本发明的第一蜡油和第二蜡油,可以来自其它催化裂化装置。

根据本发明,步骤c中所述蜡油加氢反应的条件可以为:反应压力为6.0-18.0兆帕,优选为8.0-15.0兆帕,反应温度为270-420℃,优选为280-390℃,体积空速为0.2-1.0小时-1,优选为0.4-0.8小时-1,氢油体积比为200-1800标准立方米/立方米,优选为500-1100标准立方米/立方米。另外,步骤c中所述蜡油加氢反应可以在固定床反应器中进行;按反应物流向,在所述固定床反应器内可以依次填装加氢保护剂、加氢脱金属脱硫剂和加氢处理催化剂。

根据本发明,步骤d中所述第二催化裂化反应可以在本领域常规条件下进行,例如,反应温度为450℃-620℃,重时空速为1-100小时-1,剂油比为1-25,水油比为0.03-0.3。需要说明的是,如无特殊需要,本发明的方法所采用的加氢催化剂、催化裂化催化剂、加氢装置和催化裂化装置均可以根据需要采用本领域所常规使用的催化剂和装置。例如,所述第一催化裂化反应所采用的催化剂可以以沸石作为活性组分,优选自中孔沸石和/或任选的大孔沸石,其中的中孔沸石可以选自ZSM系列和/或ZRP系列;所述第二催化裂化的装置可以是常规的催化裂化装置及其改进装置,具体可以参见中国专利CN1232069A和CN1232070A等文献。所述催化裂化反应器可以选自等直径提升管、等线速提升管、变径提升管、密相流化床其中之一或/和其中两种的组合反应器或/和其中几种反应器的单一或多个的并列反应器。所述加氢反应器可以是一套或一套以上的固定床、悬浮床、沸腾床或是移动床,优选为固定床。

下面将结合附图提供本发明的具体实施方式。

来自管线9的重质原料油与来自管线11的新氢和循环氢混合气体混合后,进入浅度加氢反应器1,在适度浅度加氢工艺条件下,进行脱杂质、加氢脱金属、加氢脱硫、加氢脱氮与加氢脱残炭反应。得到的产物经管线13,进入浅度加氢产物分离单元2,富氢气相物流经管线14进入循环气处理系统3,经管线15送入循环氢压缩机4后经管线16与来自管线10的新氢混合。由分离系统2底部出来的液相物流经管线17进入加氢分馏单元5,分别得到加氢气体、加氢石脑油、加氢柴油和加氢渣油,依次通过管线18、19、20、21送出。加氢渣油经管线21进入第一催化裂化反应器6,在高选择性催化裂化工艺条件下进行反应,并经过分离、分馏后依次得到第一干气、第一液化气、第一汽油、第一轻循环油、第一蜡油和外甩油浆,分别经管线25、26、27、28、29送出,外甩油浆不出装置而是经过管线30由油浆泵送至第一催化裂化反应器6的提升管油浆喷嘴进一步与催化剂接触并反应。

其中第一蜡油经管线29与来自管线12的混合氢混合后循环回另一套蜡油加氢反应器7。由蜡油加氢反应器7出来的物流经过蜡油加氢产物分离单元8,得到的富氢气相物流经管线23与来自管线14的富氢气相物流混合后进入循环氢处理系统3,液相物流加氢蜡油经管线24与来自管线21的加氢渣油混合后进入第一催化裂化反应器6。

结合发明内容,本发明主要涉及三套工艺装置的综合利用。可以理解的是,在适度重油加氢工艺条件下,重油加氢处理装置体积空速提高,反应温度降低,从而能够降低对原料油的加工深度,使得装置对原料油中杂质的脱除率降低,得到的加氢渣油比重提高。对于处理相同质量的原料油,在适度重油加氢工艺条件下,催化剂上各种杂质的沉积量将明显降低,从而能够显著提高装置的运行周期。但是单纯的降低渣油加氢工艺的加工深度,会造成产品产率低下,产物分布不合理;产品中硫、氮、金属等杂质含量高;对催化裂化工艺造成操作难度增加等各方面问题。因而需要同时调整催化裂化的相关工艺,弥补重油加氢装置对原料油加工深度的降低带来的不利影响。

所采用的催化裂化工艺,创造性地放弃追求重质原料油单程转化率的最大化,而强调转化率在合理范围内,同时能够降低干气和焦炭选择性,而产生的较大量第一蜡油经过单独加氢后再进行催化裂化反应。

第一蜡油中富含的多环芳烃和胶质在蜡油加氢处理单元中能够被选择性的加氢饱和,生成多环环烷烃,从而作为优质的催化裂化原料,利于生成轻质油品,减少干气和焦炭产率。另外,蜡油加氢处理单元同样能够脱除油品中的部分杂质。从整个工艺角度出发,蜡油加氢处理单元的存在,不仅在优化工艺产物分布和提高轻质油产率上扮演重要角色,更能够分担重油加氢工艺脱除杂质和加氢处理的部分负荷,为工艺周期的延长产生积极影响。

下面将结合附图通过实施例来进一步说明本发明,但是本发明并不因此而受到任何限制。本发明实施例所采用仪器和试剂,如无特别说明,均为本领域常用仪器和试剂。

实施例与对比例采用的原料油性质如表1。浅度加氢试验在两套连续高压固定床中试装置中进行,反应器为3个反应器串联工艺流程,分别装有加氢保护剂、加氢脱金属催化剂、加氢脱硫催化剂,商品牌号分别为RG-10A、RDM-2B、RMS-1B,装填体积比例为5:45:50。实验进行时,两套装置均处于运转初期,运转时间不足100小时。催化裂化试验在两套串联提升管反应器的中型装置上进行试验,所使用的催化裂化新鲜催化剂商品牌号为ASC-4。催化蜡油加氢处理实验在固定床加氢反应器上进行,反应区内装填的催化剂商业牌号分别为RG-10A、RG-10B、RMS-1、RN-32V,装填体积比例为10:10:30:50,以上催化剂均由中国石化催化剂分公司生产。

本发明采用RIPP 92-90试验方法测定催化剂的微反评价活性。

本发明实施例采用电感耦合等离子体发射光谱仪(ICP-AES)测定生成油中镍和钒的含量(所用仪器为美国PE公司PE-5300型等离子体光量计,具体方法见石油化工分析方法RIPP124-90)。使用电量法测定硫的含量(具体方法见石油化工分析方法RIPP62-90)。使用电量法测定氮的含量(具体方法见石油化工分析方法RIPP63-90)。使用微量法测定残炭含量(具体方法见石油化工分析方法RIPP148-90)。

按照下列公式分别计算硫、残碳、氮和金属的脱除率:

本发明所述的RIPP试验方法选自《石油化工分析方法(RIPP试验方法)》,杨翠定等编,科学出版社,1990。

实施例1

实施例1进行可调控性适度浅度加氢反应,其中反应温度和体积空速随反应时间进行阶段性调节,而氢油体积比与氢分压分别维持在800标准立方米/立方米和12兆帕,具体操作方式见表2。渣油加氢产物中,加氢渣油的切割点为350℃。以催化剂上金属的沉积量(MOC,每100kg新鲜催化剂上的镍和钒金属沉积量)来关联渣油加氢催化剂的寿命,其中MOC与催化剂寿命成反比。装置杂质脱除率与MOC等对比如表2。

对比例1

对比例1为常规渣油加氢试验,实验装置、实验原料与实施例1相同。不同之处在于渣油加氢反应温度与体积空速分别恒定在390℃和0.25h-1。对比例1工艺条件、实验产物杂质脱除率与MOC对比如表2。

从表2可以发现,在整个装置运行期间,实施例1通过随运转时间增加而阶段性提高装置反应温度和降低体积空速,能够使加氢渣油的产率和杂质脱除率维持在较稳定的水平。而对比例1的加氢渣油的产率和杂质脱除率则表现出了随运转时间的延长而大幅度的变化。其次,比较单位时间、体积空速下MOC值,实施例1与对比例1分别为6.66(Kg/100Kg)/(1000h·h-1)和7.90(Kg/100Kg)/(1000h·h-1)。理论上而言,在相同的进料速率和进料时间下,实施例1工艺下催化剂的寿命比对比例1高18%(即(7.90-6.66)/6.66)。

实施例2

如图1所示,选择实施例1渣油加氢装置运转5000-5500h内的反应生成产物作为后续工艺的实验对象(具体渣油加氢反应后产物性质见表3)。本发明方案所使用的催化裂化平衡催化剂活性为50左右。加氢渣油作为高选择性第一催化裂化的原料油,经过催化转化、分离和分馏后得到第一干气、第一液化气、第一汽油、第一轻循环油、第一蜡油和外甩油浆。第一蜡油初馏点约为330℃,占进料量的29.20%,第一蜡油再经过单独的蜡油加氢处理,其中蜡油加氢反应压力为11.5MPa,平均反应温度为350℃,催化蜡油体积空速为0.5h-1,氢油体积比为800标准立方米/立方米,加氢蜡油返回上述第一催化裂化反应器。外甩油浆由油浆泵返回到上述催化裂化处理单元提升管油浆喷嘴继续反应,最终装置不产出油浆。工艺操作条件见表4,产品分布见表5。

对比例2

对比例2的工艺流程为现有的渣油加氢-重油催化裂化组合工艺流程。选择对比例1渣油加氢装置运转5000-5500h内的反应生成产物作为后续工艺的实验对象(具体渣油加氢反应后产物性质见表3)。本发明方案所使用的催化裂化平衡催化剂活性为66左右。加氢渣油经过催化转化、分离和分馏后得到干气、液化气、汽油、轻循环油、油浆和焦炭。工艺操作条件见表4,产品分布见表5。

对比例3

对比例3的工艺流程与实施例2完全相同,不同之处在于选择对比例1渣油加氢装置运转5000-5500h内的反应生成产物作为后续工艺的实验对象(具体渣油加氢反应后产物性质见表3)。本发明方案所使用的催化裂化平衡催化剂性质与实施例2相同。工艺操作条件见表4,产品分布见表5。

通过表3与表5,对比实施例2和对比例2,实施例2的干气、焦炭产率比对比例2分别低1.40和1.58个百分点,总液体收率高约8.5个百分点。即对比于现有的渣油加氢-重油催化裂化工艺,本发明不仅在干气、焦炭选择性上有明显优势,还能够产出更多高价值的轻质油。对比实施例2和对比例3,可以发现实施例2与对比例3的催化裂化产品分布趋于一致,但实施例对氢气的消耗低于对比例。因此,可以证明实施例工艺在处理由适度渣油加氢工艺产出的加氢渣油时表现出了很好的适应性,达到了发明效果。

表1

表2

表3

表4

表5

一种重质原料油的处理方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0