专利摘要

本发明公开了一种从生物质中提取高活性木质素的方法及其所得到的木质素,包括如下步骤:a、利用醇类有机溶剂在处理粉碎至20‑60目的生物质原料,应用酸液沉淀方式获取得到高纯度和高活性木质素;b、将步骤a中得到的残渣在50℃采用纤维素酶水解72h,得到高得率的可发酵的葡萄糖,用于生物乙醇的制备。本发明创新性地提出了特定条件下异丙醇预处理断裂木质素‑碳水化合物联接键和β‑O‑4芳基醚键,进而高效分离提取低分子量高活性木质素,为其进一步高值化利用提供了理论依据与技术支撑。此外,该预处理方法显著地提高了纤维原料的酶解效率,为下一步生物乙醇生产提供了有效途径。

权利要求

1.一种从生物质中提取高活性木质素的方法,其特征在于,包括如下步骤:

(1)生物质原料前处理阶段:将生物质原料除杂、粉碎后,进行抽提脱脂,得木质纤维素粉;

(2)木质素的提取阶段:向步骤(1)中所得木质纤维素粉中加入异丙醇水溶液进行提取反应,提取完成,过滤得生物质残渣和滤液;

(3)木质素的分离阶段:将步骤(2)中所得的滤液浓缩蒸发后,加入酸液得沉淀物,所述沉淀物离心干燥后即得高活性木质素;

步骤(2)中的提取温度为200-220℃,所述异丙醇水溶液中异丙醇的体积百分数为50%-70%,所述木质纤维素粉与所述异丙醇水溶液的固液比为1:8-12。

2.根据权利要求1所述的方法,其特征在于,步骤(1)中所述生物质原料的粉碎细度为20目以下,所述抽提脱脂处理为采用苯醇溶液抽提脱脂3-10h。

3.根据权利要求2所述的方法,其特征在于,所述苯醇溶液为体积比为1-2:1的甲苯和乙醇的混合液或体积比为1:1的苯与乙醇的混合液。

4.根据权利要求1所述的方法,其特征在于,步骤(2)中所述提取反应为在200-220℃的高压反应釜中提取反应60-120min。

5.根据权利要求1所述的方法,其特征在于,步骤(3)中所述浓缩蒸发为将步骤(2)中所得的滤液在旋转蒸发器中浓缩至其体积的1/10-1/5,同时回收蒸发的异丙醇溶液以循环使用。

6.根据权利要求1所述的方法,其特征在于,步骤(3)中所述酸液为pH为1.5-2.0的HCl溶液,所述HCl溶液的加入量为浓缩蒸发后滤液体积的3-10倍。

7.根据权利要求1所述的方法,其特征在于,步骤(2)中所得的生物质残渣酶解后得到的葡萄糖溶液还可以用于制备生物乙醇,其酶解方法为:将步骤(2)中所得的生物质残渣冷冻干燥后加入蒸馏水,用醋酸钠缓冲液调整其pH值,然后加入纤维素酶进行酶解,得到葡萄糖溶液。

8.根据权利要求7所述的方法,其特征在于,所述生物质残渣与所述蒸馏水的物料比1:25,所述pH值为4.5-5.0,所述纤维素酶的用量为10-15FPU/g基质,所述酶解条件为在45-50℃的温度下酶解3-72h。

说明书

技术领域

本发明涉及高活性木质素的提取制备以及利用生物质原料高效生产生物乙醇的技术领域,特别涉及一种结构较为完整的低分子量高活性木质素及其分离提取方法,进而打破生物质抗降解的屏障,提高纤维素酶水解效率,提高生物乙醇生产效率。

背景技术

生物质原料主要成分为纤维素(35%-50%)、半纤维素(20%-40%)和木质素(15%-25%)。纤维素一般作为骨架物质形成木质纤维的主体,半纤维素以氢键连接的形式沉积在纤维素的表面,木质素以共价键的形式与半纤维素交联在一起,并以桥梁的形式将三大组分交织在一起,形成网状的空间结构,这一复杂的空间网状结构阻碍和限制了其生物和化学降解。

生物炼制是利用农业废弃物、植物基淀粉和木质纤维素材料为原料,将纤维素、半纤维素和木素进行高效分离,然后再通过化学改性和催化的方法将其各自转化为生物燃料和化学品。目前,木素主要是作为制浆造纸副产品生产的,例如木素磺酸盐、硫酸盐木素等,但这些木素含有硫元素,且纯度低、成分复杂、分子量分布广、粘度低、分散度高、加工性能差、几乎没有热塑性能,因而大大限制了其工业应用,为了实现纤维原料生物炼制和高值化利用,开发清洁的、可有效提高木质纤维素原料酶解性能的预处理工艺是非常关键的。

目前的生物质炼制主要基于乙醇生产的预处理平台,预处理技术分为两大类,第一类预处理技术是以水基体系作为反应介质的预处理技术,代表性的预处理方法有热水,自水解和稀酸预处理。该类技术一般能实现生物质中的半纤维素降解移除和木质素的部分水解迁移,降低“生物质抗降解屏障”,从而实现纤维素的纤维素酶法降解。例如专利201210169666.0,通过在低温下利用氢氧化钠/尿素/硫脲/水溶液体系成功分离大量麦草木质素,粗木质素得率达60%,纯木质素得率达到30%,分离后木质素的纯度可以达到99%。但是一般情况下,高温条件下的酸碱处理对设备要求较高,而且也会导致生物质中的木质素严重的结构破坏和缩合,不利于木质素材料和化学品的进一步开发利用。

第二类是以有机溶剂为基础的预处理技术(乙醇,有机酸等),该类方法第一步能得到大部分的解离木质素,木质素纯度高,反应活性较高,可以作为木质素基材料的理想反应原料。例如专利CN201210576208.9,在过氧化氢的催化作用下,通过甲酸和乙酸形成的过氧有机酸蒸煮生物质原料提取得到木质素,整个工艺路线简单、能耗较低,木质素提取率达到85-95%。但是其预处理条件较为剧烈,而且酸类催化剂的加入,使得该类木质素的芳基醚键含量很低甚至不能检测到,并且在降解时形成了缩合结构,使得该类木质素的高值化利用也存在一定的障碍。

此外,研究较多的还有离子液体预处理方法,离子液体预处理得到的木质素结构较为完整,但是其昂贵的处理成本使得其研究仅仅停留在实验室阶段;另外近期有研究表明,异丙醇预处理是生产生物油和碳水化合物的一种理想方法,然而该体系尚未系统地应用在预处理分离高活性木质素和预处理物料上。

综上,由于木质素的结构和活性根据其来源和提取方法的不同会有较大的差异,而这种结构上的差异直接影响了木质素的进一步利用。因此,如何获得高纯度、高活性以及结构完整的木质素,并且明确木质素的结构特点和分子特性,对木质素的进一步利用尤其重要。

发明内容

有鉴于此,本发明的目的在于克服现有技术的不足,提供一种采用新型有机溶剂预处理的方法从生物质中提取高活性木质素,该方法能够从生物质中提取分离出结构完整、活性较高的木质素,并且能显著地提高生物质残渣的酶解效率。

为实现以上目的,本发明采用如下技术方案:

一种从生物质中提取高活性木质素的方法,包括以下步骤:

(1)生物质原料前处理阶段:将生物质原料除杂、粉碎后,进行抽提脱脂,干燥后得木质纤维素粉;

(2)木质素的提取阶段:向步骤(1)中所得木质纤维素粉中加入异丙醇水溶液进行提取反应,提取完成后,过滤得生物质残渣和滤液;

(3)木质素的分离阶段:将步骤(2)中所得的滤液浓缩蒸发后,加入酸液得沉淀物,所述沉淀物离心干燥后即得高活性木质素。

优选地:步骤(1)中所述生物质原料的粉碎细度为20目以下,所述抽提脱脂处理为采用苯醇溶液抽提脱脂3-10h。

将生物质原料粉碎为20目以下的颗粒是为了使其更加容易脱脂,采用苯醇溶液抽提3-10h是为了使其脱脂完全。

进一步地:所述苯醇溶液为体积比为1-2:1的甲苯和乙醇的混合液或体积比为1:1的苯与乙醇的混合液。

此处优选体积比为2:1的甲苯与乙醇混合制成的苯醇溶液,因为在本发明试验阶段发现此配比可以最大限度的将木材中的一些低分子量有机化合物抽提出来,这些化合物包括脂肪、蜡、脂肪酸、固醇、萜类化合物和其他酚类化合物,若不进行脱除,他们会堵塞纤维表面的活性基团,阻碍纤维间的结合,不利于纤维的酶解。

优选地:步骤(2)中所述异丙醇水溶液中异丙醇的体积百分数为50-70%,所述木质纤维素粉与所述异丙醇水溶液的固液比为1:8-12。

固液比是指固体的质量和液体的体积的混合比例,单位:W/V(质量/体积)。

当使用体积分数为50-70%的异丙醇水溶液作为木质素提取剂时,可提取分离出结构完整、活性较高的木质素,当木质纤维素粉与所述异丙醇水溶液的固液比大于1:8时,则不利于搅拌反应,小于1:12时会造成异丙醇水溶液的浪费。

优选地:步骤(2)中所述提取反应为在200-220℃的高压反应釜中提取反应60-120min。

若反应温度低于200℃,则不能有效分离出木质素,若反应温度高于220℃则会破坏木质素的结构,降低所提取出的木质素活性。

进一步地:所述高压反应釜为耐温大于200℃的高压反应罐,其材质为316L不锈钢。

高压反应釜是磁力传动装置应用于反应设备的典型创新,它从根本上解决了以前填料密封、机械密封无法克服的轴封泄漏问题,无任何泄漏和污染,是国内目前进行高温、高压下的化学反应最为理想的装置,特别是进行易燃、易爆、有毒介质的化学反应,更加显示出它的优越性。

优选地:步骤(3)中所述浓缩蒸发为将步骤(2)中所得的滤液在旋转蒸发器中浓缩至其体积的1/10-1/5,同时回收蒸发的异丙醇溶液以循环使用。

旋转蒸发器可在真空条件下,恒温加热,使旋转瓶恒速旋转,物料在瓶壁形成大面积薄膜,高效蒸发。溶媒蒸气经高效玻璃冷凝器冷却,回收于收集瓶中,大大提高蒸发效率,实现溶剂的回收及循环利用。

优选地:步骤(3)中所述酸液是pH为1.5-2.0的HCl溶液,所述HCl溶液的加入量为浓缩蒸发后滤液体积的3-10倍。

木质素的分离方法大体可以分为两类:一类是将植物体中木质素以外的成分溶解除去,木质素作为不溶成分被过滤分离出来,如:Klason木质素、盐酸木质素、氧化铜木质素、高碘酸木质素等;另一类是将木质素作为可溶成分,即将植物体中的木质素溶解而纤维素等其他成分不溶解进行的分离,可以用无机试剂(含有游离亚硫酸的钙、镁、钠、氨的酸性亚硫酸盐溶液),得到木素磺酸盐;酸性有机试剂(乙醇、二氧六环,苯醇等),可以得到各种醇木素及含有氢硫基醋酸的木质素;中性溶剂(甲醇、乙醇、丙酮等),BNL、MWL由此得来。为了得到固体木质素,此处采用HCl溶液进行分离。本发明在试验阶段发现木质素提取率随着酸沉淀终点pH值的降低而升高,但当pH值低于1.5以后,木质素的提取率增加不多,且大大增加了成本。

优选地:步骤(2)中所得的生物质残渣酶解后得到的葡萄糖溶液还可以用于制备生物乙醇,其酶解方法为:将步骤(2)中所得的生物质残渣冷冻干燥后加入蒸馏水,用醋酸钠缓冲液调整其pH值,然后加入纤维素酶进行酶解,得到葡萄糖溶液。

进一步地:所述生物质残渣与所述蒸馏水的物料比1:25,所述pH值为4.5-5.0,所述纤维素酶的用量为10-15FPU/g基质,所述酶解条件为在45-50℃的温度下酶解3-72h。

FPU是滤纸酶活的意思,(filter paper activity)简称FPA,其国际单位是FPU,即(filter paper unit)。1FPU的意义是:酶水解反应中每分钟生成1μmol葡萄糖(以还原糖表示)的酶量,此处纤维素酶用量中对应的基质是指步骤(2)中所得到的生物质残渣的质量。

采用上述酶解条件是因为纤维素酶在此条件下酶活最大,能进一步提高生物质残渣的酶解率,使得生物质残渣的酶解率高于54.65%,为下一步生物乙醇生产提供了有效途径。

一种采用上述方法得到的高活性木质素,其分子量为600-2500g/mol,分散系数<3.0,酚式羟基含量>2.0mmol/g,羧基含量<0.5mmol/g,芳基醚键含量为3.0-20.0/100Ar。

3.0-20.0/100Ar代表木质素中每100个芳环含有3.0-20.0个芳基醚键。

本发明的有益效果:

1、本发明创新性地提出了用异丙醇水溶液提取处理生物质原料以断裂木质素-碳水化合物联接键和β-O-4芳基醚键,进而高效分离提取高纯度、低分子量、高活性木质素的方法,在提取分离木质素的同时,半纤维素也显著降解,这使得“生物质抗降解屏障”减弱,从而促进生物质残渣中纤维原料的酶解效率的提高,为下一步生物乙醇生产提供了有效途径;

2、本发明系统地给出了在不同处理条件下得到的木质素样品的特定结构特点,以及异丙醇处理对基质的酶解效率的影响,可实现木质素结构和活性的定向调控。

3、本发明采用一种有机溶剂预处理方法在实现了高活性木素提取的同时也实现了有机溶剂的回收及循环利用;

4、本发明所得到的木质素的分子量范围在于600-2500g/mol,分散系数小于3.0,酚式羟基含量高于2.0mmol/g,羧基含量小于0.5mmol/g,芳基醚键含量为3.0-20.0/100Ar,其结构完整,分子量小,有利于其后续催化降解为小分子苯环类化合物。

附图说明

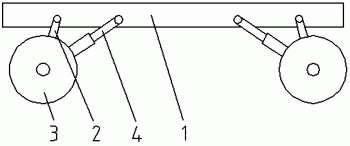

图1为本发明的流程示意图;

图2为本发明实施例1-8中分离制备的木质素所含有的亚结构单元图;

图3为本发明实施例1-8中分离制备的木质素的二维核磁共振谱图(连接键区域);

图4为本发明实施例1-8中分离制备的木质素的磷谱核磁共振图;

图5为本发明实施例1-8中得到的生物质残渣的固体核磁图;

图6为本发明实施例1-4及对照实验中得到的生物质残渣的酶解效率曲线图;

图7为本发明实施例5-8中得到的生物质残渣的酶解效率曲线图。

具体实施方式

下面通过附图和10个具体实施例,对本发明的技术方案做进一步的详细描述,在本发明中,若非特指,所有的份、百分比均为重量单位,所有的设备和原料等均可从市场购得或是本行业常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

实施例1:

如图1所示,一种从生物质中提取高活性木质素的方法,包括以下步骤:

(1)生物质原料前处理阶段:将桉木粉碎后过40目的筛网,将甲苯与乙醇按2:1体积比混合得苯醇溶液,将桉木粉置于索氏抽提器内用苯醇溶液抽提6小时,然后在80℃下烘干,得到木质纤维素粉;

(2)木质素的提取阶段:将步骤(1)中得到的木质纤维素粉和体积百分数为70%的异丙醇水溶液按照1:10(m/v)的固液比置于200℃的高压反应釜中提取60min,提取结束后向高压反应釜中通冷凝水使其降至室温,并用200目的滤布过滤使高压反应釜中的混合物固液分离,得到生物质残渣和滤液;

(3)木质素的分离阶段:将步骤(2)中所得的滤液在旋转蒸发器中浓缩至其体积的1/10,同时回收蒸发的异丙醇溶液以循环使用;然后向浓缩蒸发后的滤液中加入pH为2.0的HCl溶液进行沉淀,其中HCl溶液的加入量为浓缩蒸发后滤液体积的10倍,在反应过程中不断搅拌会析出沉淀物,离心干燥沉淀物即得高活性木质素L1;

(4)生物质残渣酶解阶段:将步骤(2)中所得的生物质残渣用去离子水洗至中性,冷冻干燥后得到富含纤维素的残渣R1,所得到的生物质残渣R1按照物料比1:25的比例加入蒸馏水,用醋酸钠缓冲液调节pH至4.8,纤维素的酶用量为15FPU/g基质,在50℃的温度下酶解72h,得到葡萄糖溶液,酶解率达到54.65%。

实施例2

如图1所示,一种从生物质中提取高活性木质素的方法,包括以下步骤:

(1)生物质原料前处理阶段:将桉木粉碎后过40目的筛网,将甲苯与乙醇按2:1体积比混合得苯醇溶液,将桉木粉置于索氏抽提器内用苯醇溶液抽提8小时,然后在70℃下烘干,得到木质纤维素粉;

(2)木质素的提取阶段:将步骤(1)中得到的木质纤维素粉和体积百分数为70%的异丙醇水溶液按照1:10(m/v)的固液比置于220℃的高压反应釜中提取60min,提取结束后向高压反应釜中通冷凝水使其降至室温,并用300目的滤布过滤使高压反应釜中的混合物固液分离,得到生物质残渣和滤液;

(3)木质素的分离阶段:将步骤(2)中所得的滤液在旋转蒸发器中浓缩至其体积的1/10,同时回收蒸发的异丙醇溶液以循环使用;然后加入pH为2.0的HCl溶液进行沉淀,其中HCl溶液的加入量为浓缩蒸发后滤液体积的10倍,在反应过程中不断搅拌会析出沉淀物,离心干燥沉淀物即得高活性木质素L2;

(4)生物质残渣酶解阶段:将步骤(2)中所得的生物质残渣用去离子水洗至中性,冷冻干燥后得到富含纤维素的残渣R2,所得到的生物质残渣R1按照物料比1:25的比例加入蒸馏水,用醋酸钠缓冲液调节pH至4.8,纤维素的酶用量为15FPU/g基质,在50℃的温度下酶解72h,得到葡萄糖溶液,酶解率达到72.78%。

实施例3

如图1所示,一种从生物质中提取高活性木质素的方法,包括以下步骤:

(1)生物质原料前处理阶段:将桉木粉碎后过50目的筛网,将甲苯与乙醇按2:1体积比混合得苯醇溶液,将桉木粉置于索氏抽提器内用苯醇溶液抽提7小时,然后在80℃下烘干,得到木质纤维素粉;

(2)木质素的提取阶段:将步骤(1)中得到的木质纤维素粉和体积百分数为70%的异丙醇水溶液按照1:10(m/v)的固液比置于200℃的高压反应釜中提取120min,提取结束后向高压反应釜中通冷凝水使其降至室温,并用200目的滤布过滤使高压反应釜中的混合物固液分离,得到生物质残渣和滤液;

(3)木质素的分离阶段:将步骤(2)中所得的滤液在旋转蒸发器中浓缩至其体积的1/10,同时回收蒸发的异丙醇溶液以循环使用;然后加入pH为2.0的HCl溶液进行沉淀,其中HCl溶液的加入量为浓缩蒸发后滤液体积的10倍,在反应过程中不断搅拌会析出沉淀物,离心干燥沉淀物即得高活性木质素L3;

(4)生物质残渣酶解阶段:将步骤(2)中所得的生物质残渣用去离子水洗至中性,冷冻干燥后得到富含纤维素的残渣R3,所得到的生物质残渣R3按照物料比1:25的比例加入蒸馏水,用醋酸钠缓冲液调节pH至4.8,纤维素的酶用量为15FPU/g基质,在50℃的温度下酶解72h,得到葡萄糖溶液,酶解率达到67.74%。

实施例4

如图1所示,一种从生物质中提取高活性木质素的方法,包括以下步骤:

(1)生物质原料前处理阶段:将桉木粉碎后过50目的筛网,将甲苯与乙醇按2:1体积比混合得苯醇溶液,将桉木粉置于索氏抽提器内用苯醇溶液抽提7小时,然后在80℃下烘干,得到木质纤维素粉;

(2)木质素的提取阶段:将步骤(1)中得到的木质纤维素粉和体积百分数为70%的异丙醇水溶液按照1:10(m/v)的固液比置于220℃的高压反应釜中提取120min,提取结束后向高压反应釜中通冷凝水使其降至室温,并用300目的滤布过滤使高压反应釜中的混合物固液分离,得到生物质残渣和滤液;

(3)木质素的分离阶段:将步骤(2)中所得的滤液在旋转蒸发器中浓缩至其体积的1/10,同时回收蒸发的异丙醇溶液以循环使用;然后加入pH为2.0的HCl溶液进行沉淀,其中HCl溶液的加入量为浓缩蒸发后滤液体积的10倍,在反应过程中不断搅拌会析出沉淀物,离心干燥沉淀物即得高活性木质素L4;

(4)生物质残渣酶解阶段:将步骤(2)中所得的生物质残渣用去离子水洗至中性,冷冻干燥后得到富含纤维素的残渣R4,所得到的生物质残渣R4按照物料比1:25的比例加入蒸馏水,用醋酸钠缓冲液调节pH至4.8,纤维素的酶用量为15FPU/g基质,在50℃的温度下酶解72h,得到葡萄糖溶液,酶解率达到79.39%。

实施例5

如图1所示,一种从生物质中提取高活性木质素的方法,包括以下步骤:

(1)生物质原料前处理阶段:将桉木粉碎后过50目的筛网,将甲苯与乙醇按2:1体积比混合得苯醇溶液,将桉木粉置于索氏抽提器内用苯醇溶液抽提7小时,然后在75℃下烘干,得到木质纤维素粉;

(2)木质素的提取阶段:将步骤(1)中得到的木质纤维素粉和体积百分数为50%的异丙醇水溶液按照1:10(m/v)的固液比置于200℃的高压反应釜中提取60min,提取结束后向高压反应釜中通冷凝水使其降至室温,并用300目的滤布过滤使高压反应釜中的混合物固液分离得到生物质残渣和滤液;

(3)木质素的分离阶段:将步骤(2)中所得的滤液在旋转蒸发器中浓缩至其体积的1/10,同时回收蒸发的异丙醇溶液以循环使用;然后加入pH为2.0的HCl溶液进行沉淀,其中HCl溶液的加入量为浓缩蒸发后滤液体积的10倍,在反应过程中不断搅拌会析出沉淀物,离心干燥沉淀物即得高活性木质素L5;

(4)生物质残渣酶解阶段:将步骤(2)中所得的生物质残渣用去离子水洗至中性,冷冻干燥后得到富含纤维素的残渣R5,所得到的生物质残渣R5按照物料比1:25的比例加入蒸馏水,用醋酸钠缓冲液调节pH至4.8,纤维素的酶用量为15FPU/g基质,在50℃的温度下酶解72h,得到葡萄糖溶液,酶解率达到83.47%。

实施例6

如图1所示,一种从生物质中提取高活性木质素的方法,包括以下步骤:

(1)生物质原料前处理阶段:将桉木粉碎后过50目的筛网,将甲苯与乙醇按2:1体积比混合得苯醇溶液,将桉木粉置于索氏抽提器内用苯醇溶液抽提6小时,然后在80℃下烘干,得到木质纤维素粉;

(2)木质素的提取阶段:将步骤(1)中得到的木质纤维素粉和体积百分数为50%的异丙醇水溶液按照1:10(m/v)的固液比置于220℃的高压反应釜中提取60min,提取结束后向高压反应釜中通冷凝水使其降至室温,并用200目的滤布过滤使高压反应釜中的混合物固液分离得到生物质残渣和滤液;

(3)木质素的分离阶段:将步骤(2)中所得的滤液在旋转蒸发器中浓缩至其体积的1/10,同时回收蒸发的异丙醇溶液以循环使用;然后加入pH为2.0的HCl溶液进行沉淀,其中HCl溶液的加入量为浓缩蒸发后滤液体积的10倍,在反应过程中不断搅拌会析出沉淀物,离心干燥沉淀物即得高活性木质素L6;

(4)生物质残渣酶解阶段:将步骤(2)中所得的生物质残渣用去离子水洗至中性,冷冻干燥后得到富含纤维素的残渣R6,所得到的生物质残渣R6按照物料比1:25的比例加入蒸馏水,用醋酸钠缓冲液调节pH至4.8,纤维素的酶用量为15FPU/g基质,在50℃的温度下酶解72h,得到葡萄糖溶液,酶解率达到68.05%。

实施例7

如图1所示,一种从生物质中提取高活性木质素的方法,包括以下步骤:

(1)生物质原料前处理阶段:将桉木粉碎后过50目的筛网,将甲苯与乙醇按2:1体积比混合得苯醇溶液,将桉木粉置于索氏抽提器内用苯醇溶液抽提7小时,然后在70℃下烘干,得到木质纤维素粉;

(2)木质素的提取阶段:将步骤(1)中得到的木质纤维素粉和体积百分数为50%的异丙醇水溶液按照1:10(m/v)的固液比置于220℃的高压反应釜中提取60min,提取结束后向高压反应釜中通冷凝水使其降至室温,并用300目的滤布过滤使高压反应釜中的混合物固液分离,得到生物质残渣和滤液;

(3)木质素的分离阶段:将步骤(2)中所得的滤液在旋转蒸发器中浓缩至其体积的1/10,同时回收蒸发的异丙醇溶液以循环使用;然后加入pH为2.0的HCl溶液进行沉淀,其中HCl溶液的加入量为浓缩蒸发后滤液体积的10倍,在反应过程中不断搅拌会析出沉淀物,离心干燥沉淀物即得高活性木质素L7;

(4)生物质残渣酶解阶段:将步骤(2)中所得的生物质残渣用去离子水洗至中性,冷冻干燥后得到富含纤维素的残渣R7,所得到的生物质残渣R7按照物料比1:25的比例加入蒸馏水,用醋酸钠缓冲液调节pH至4.8,纤维素的酶用量为15FPU/g基质,在50℃的温度下酶解72h,得到葡萄糖溶液,酶解率达到80.05%。

实施例8

如图1所示,一种从生物质中提取高活性木质素的方法,包括以下步骤:

(1)生物质原料前处理阶段:将桉木粉碎后过50目的筛网,将甲苯与乙醇按2:1体积比混合得苯醇溶液,将桉木粉置于索氏抽提器内用苯醇溶液抽提7小时,然后在70℃下烘干,得到木质纤维素粉;

(2)木质素的提取阶段:将步骤(1)中得到的木质纤维素粉和体积百分数为50%的异丙醇水溶液按照1:10(m/v)的固液比置于220℃的高压反应釜中提取120min,提取结束后向高压反应釜中通冷凝水使其降至室温,并用300目的滤布过滤使高压反应釜中的混合物固液分离,得到生物质残渣和滤液;

(3)木质素的分离阶段:将步骤(2)中所得的滤液在旋转蒸发器中浓缩至其体积的1/10,同时回收蒸发的异丙醇溶液以循环使用;然后加入pH为2.0的HCl溶液进行沉淀,其中HCl溶液的加入量为浓缩蒸发后滤液体积的10倍,在反应过程中不断搅拌会析出沉淀物,离心干燥沉淀物即得高活性木质素L8;

(4)生物质残渣酶解阶段:将步骤(2)中所得的生物质残渣用去离子水洗至中性,冷冻干燥后得到富含纤维素的残渣R8,所得到的生物质残渣R8按照物料比1:25的比例加入蒸馏水,用醋酸钠缓冲液调节pH至4.8,纤维素的酶用量为15FPU/g基质,在50℃的温度下酶解72h,得到葡萄糖溶液,酶解率达到88.59%。

实施例9

如图1所示,一种从生物质中提取高活性木质素的方法,包括以下步骤:

(1)生物质原料前处理阶段:将桉木粉碎后过20目的筛网,将苯与乙醇按1:1体积比混合得苯醇溶液,将桉木粉置于索氏抽提器内用苯醇溶液抽提3小时,然后在75℃下烘干,得到木质纤维素粉;

(2)木质素的提取阶段:将步骤(1)中得到的木质纤维素粉和体积百分数为60%的异丙醇水溶液按照1:8(m/v)的固液比置于200℃的高压反应釜中提取80min,提取结束后向高压反应釜中通冷凝水使其降至室温,并用200目的滤布过滤使高压反应釜中的混合物固液分离,得到生物质残渣和滤液;

(3)木质素的分离阶段:将步骤(2)中所得的滤液在旋转蒸发器中浓缩至其体积的1/5,同时回收蒸发的异丙醇溶液以循环使用;然后加入pH为1.5的HCl溶液进行沉淀,其中HCl溶液的加入量为浓缩蒸发后滤液体积的5倍,在反应过程中不断搅拌会析出沉淀物,离心干燥沉淀物即得高活性木质素L9;

(4)生物质残渣酶解阶段:将步骤(2)中所得的生物质残渣用去离子水洗至中性,冷冻干燥后得到富含纤维素的残渣R9,所得到的生物质残渣R9按照物料比1:25的比例加入蒸馏水,用醋酸钠缓冲液调节pH至4.5,纤维素的酶用量为15FPU/g基质,在45℃的温度下酶解3h,得到葡萄糖溶液,酶解率达到52.32%。

实施例10

如图1所示,一种从生物质中提取高活性木质素的方法,包括以下步骤:

(1)生物质原料前处理阶段:将桉木粉碎后过60目的筛网,将甲苯与乙醇按1:1体积比混合得苯醇溶液,将桉木粉置于索氏抽提器内用苯醇溶液抽提8小时,然后在80℃下烘干,得到木质纤维素粉;

(2)木质素的提取阶段:将步骤(1)中得到的木质纤维素粉和体积百分数为60%的异丙醇水溶液按照1:12(m/v)的固液比置于200℃的高压反应釜中提取100min,提取结束后向高压反应釜中通冷凝水使其降至室温,并用200目的滤布过滤使高压反应釜中的混合物固液分离,得到生物质残渣和滤液;

(3)木质素的分离阶段:将步骤(2)中所得的滤液在旋转蒸发器中浓缩至其体积的1/8,同时回收蒸发的异丙醇溶液以循环使用;然后加入pH为1.8的HCl溶液进行沉淀,其中HCl溶液的加入量为浓缩蒸发后滤液体积的8倍,在反应过程中不断搅拌会析出沉淀物,离心干燥沉淀物即得高活性木质素L10;

(4)生物质残渣酶解阶段:将步骤(2)中所得的生物质残渣用去离子水洗至中性,冷冻干燥后得到富含纤维素的残渣R10,所得到的生物质残渣R10按照物料比1:25的比例加入蒸馏水,用醋酸钠缓冲液调节pH至5.0,纤维素的酶用量为15FPU/g基质,在48℃的温度下酶解40h,得到葡萄糖溶液,酶解率达到69.23%。

实验例

下面对本发明实施例1-8所得到的木质素和生物质残渣做进一步定性和定量分析以验证本发明的效果:

木质素根据单体的不同可分为3种类型:由紫丁香基丙烷结构单体聚合而成的紫丁香基木质素(syringyl lignin,S-木质素),由愈创木基丙烷结构单体聚合而成的愈创木基木质素(guaiacyl lignin,G-木质素)和由对-羟基苯基丙烷结构单体聚合而成的对-羟基苯基木质素(para-hydroxy-phenyl lignin,H-木质素);裸子植物主要为愈创木基木质素(G),双子叶植物主要含愈创木基-紫丁香基木质素(G-S),单子叶植物则为愈创木基-紫丁香基-对-羟基苯基木质素(G-S-H)。

一、木质素的结构表征:

包括:1、对L1-8进行二维核磁共振定性分析以检测所得到的物质及其结构;2、计算本实施例1-8中木质素的提取率(%);3、采用凝胶色谱法测定所得木质素的重均分子量(g/mol);

m1——木质纤维素粉中木质素的质量;

m2——生物质残渣的质量;

W——生物质残渣中木质素的质量百分数。

实验结果如图2-4及表1-2所示:

图2为本发明实施例1-8中分离制备出的木质素的结构单元图,由图2可以看出,核磁共振图谱上出现了(A)β-O-4醚键结构,α位为羟基;(A′)β-O-4′醚键结构,α位被丙氧基化;(B)树脂醇结构,由β-β、α-O-γ′、γ-O-α′连接而成;(C)苯基香豆满结构,由β-5和α-O-4联接而成;(I)对羟基肉桂醇末端基;相对于原本木素,由于α位被丙氧基化的原因在81.4/4.76ppm位置出现了新的信号。由图3可以看出,木质素L1-8的二维核磁共振结果中没有产生任何如糖或者其衍生物等杂质的信号,可见本发明所提取的木质素纯度较高,实施例1-8提取分离的木质素出现了一定程度的缩合单元,主要发生在S2,6和G2位置,在木质素的芳香区域(木质素的化学组成),可以很容易分辨出阔叶材木质素的基本构成单元(G和S),另外还出现了(S')氧化紫丁香基结构。

图4为磷谱核磁共振图,是对所得木质素的活性基团最为权威的测试。木质素是由三种基本构成单元通过自由基耦合反应组成的,一般的联接键主要是β-O-4,但是在预处理中这个键会断裂。磷谱核磁共振图可以区分不同类型的木质素单元的羟基活性,包括醇羟基,酚羟基,和COOH的含量。这些基团对于木质素的高效利用至关重要,从图4中可以看出,由于异丙醇预处理使β-O-4断裂,从而曝露出更多的S型和G型酚羟基,进而高效分离提取出了低分子量、高活性的木质素,使得实施例1-8所得的木质素中非缩合的S型和G型羟基含量相对于原本木素均有所升高。

如表1所示,本发明实施例1-8所得到的木质素重均分子量为610-2680g/mol,木质素的提取率为64-81.26%,升高温度和延长处理时间均有利于木质素的脱除;升高温度木质素会发生一定的缩合反应,随着温度的升高木质素发生更加严重的解聚;延长处理时间有利于木质素的解聚;木质素在发生解聚的过程中同时也会出现一定程度的缩合;当异丙醇的体积百分数为50%时所得的木质素相比于当异丙醇的体积百分数为70%时发生了更加严重的解聚;随着处理时间的延长和温度的升高,木质素发生了更加严重的解聚。

表2是根据图3二维核磁共振的信号定量得到的各联接键的比例,表3根据图4磷谱核磁共振的积分和内标物定量得到木质素中活性官能团的数据,表2及表3所得到的定量分析结果对上述结论做出了进一步的验证。在表2中,每个数值的含义为,例如21.36/100Ar,代表该木质素中每100个芳环含有20.36个β-O-4的联接键。从表2中可以看出实施例1中β-O-4含量是21.36/100Ar,β-β含量是7.44/100Ar,β-5含量是4.21/100Ar,S/G含量是1.20g/mol,从表3中可以看出脂肪族羟基含量是3.56mmol/g,羧基含量是0.16mol/g;实施例2相对于实例1中的木质素L1的β-O-4含量明显降低,说明升高温度更多的β-O-4连接键发生断裂了,另外β-β和β-5连接键的含量也有所减少,说明高温下β-β和β-5也会发生一定程度的断裂。,但是,β-O-4含量降低的幅度远远大于β-β和β-5,也说明了β-O-4较β-β和β-5在高温下更易发生断裂;其脂肪族羟基相对于实例1中的木质素L1的脂肪族羟基含量有所降低,但是羧基含量有所升高,可能的原因是在220℃、60min条件下一部分脂肪族羟基被氧化成羧基;实施例3得到的木质素的β-O-4、β-β和β-5含量降低,说明延长处理时间可以使更多的连接键发生断裂,其脂肪族羟基含量相对于实例1中的L1有所降低,但是羧基含量有所升高,可能的原因是在随着处理时间的延长一部分脂肪族羟基被氧化成羧基;实施例4得到的木质素中β-O-4、β-β和β-5含量小于实施例2中的木质素L2和实施例3中的L3的含量,说明β-O-4、β-β和β-5在延长处理时间和升高温度条件下更容易断裂;实施例5得到的木质素的β-O-4、β-β和β-5含量少于实施例1中的L1,说明相同处理温度和时间下在50%异丙醇中β-O-4、β-β和β-5更容易发生断裂,也解释了为什么在实施例5的条件下木质素的分子量减小的原因;实施例6得到的木质素的β-O-4、β-β和β-5的含量小于实施例5中木质素L5,说明随着温度的升高,更多的β-O-4、β-β和β-5连接键发生断裂,这也解释了木质素分子量减小的原因;实施例7得到的木质素中β-O-4、β-β和β-5含量小于实施例5中L5的含量,说明随着时间的延长更多的β-O-4、β-β和β-5连接键发生断裂,脂肪族羟基含量相比于实施例六中L5降低,可能的原因是发生氧化和缩合;实施例8得到的木质素L8中β-O-4和β-5含量相对于实施例7中L7的含量有所降低,说明随着处理时间的延长,木质素更多的β-O-4、β-β和β-5连接键发生断裂,脂肪族羟基含量相比于实施例7中L7降低,可能的原因是发生脂肪族羟基氧化成羧基。由上述实验数据及推断可系统地得出在不同处理条件下得到的木质素样品的特定结构特点,并实现木质素结构和活性的定向调控。

二、生物质残渣的结构表征

将经过脱脂处理的桉木原料作为空白对照,分别分析本发明实施例1-8所得生物质残渣及空白对照中纤维素的含量(%)、半纤维素的含量(%)、酸不溶木素的含量(%)、酶解率(%)以及结晶度,具体操作过程如下:

1、空白对照的制备:将桉木粉碎后过60目的筛网,将苯与乙醇按2:1体积比混合得苯醇溶液,将桉木粉用苯醇溶液在索氏抽提器内抽提6小时,然后在80℃温度下烘干,得到作为空白对照的木质纤维素粉;

2、纤维素的含量(%)、半纤维素的含量(%)及酸不溶木素的含量(%)的测定:

取0.3g作为空白对照的木质纤维素粉或实施例1-8中所得生物质残渣R1-8放入水解瓶中,加入3mL浓度为72%的浓硫酸,在30℃水浴中水解60min(每隔十分钟用玻璃棒搅拌一次),然后加入84mL水稀释浓硫酸至4%,最后把水解瓶放入高压灭菌锅中在121℃下水解60min。水解完成后冷却至室温后取少量上清液过滤后用于测定纤维素和半纤维素含量,固体残渣烘干后称量用于计算酸不溶木素含量。

3、酶解率(%)的测定:

将上述固体残渣按照物料比1:25的比例加入蒸馏水,用醋酸调节pH至4.8,然后加入15FPU/g基质的纤维素酶,在50℃条件下,酶解72h,测定空白对照及实施例1-8中生物质残渣R1-8的酶解率。

4、结晶度的测定:

采用XRD测定及固体核磁技术分别对空白对照及实施例1-8所得到的上述固体残渣进行结晶度的测定。

生物质残渣的结构表征结果如表1所示:

空白对照中纤维素含量是44.48%,半纤维素含量是19.26%,酸不溶木素含量是25.19%,酶解率是9.20%;本发明实施例1-8所得生物质残渣中的纤维素含量为空白对照的1.39-1.63倍,半纤维素含量为空白对照的0.037-0.48倍,酸不溶木素含量为空白对照中酸不溶木素的0.43-0.63倍。

本发明异丙醇水溶液预处理使得无定形的半纤维素和木质素脱除掉,其表现在XRD检测结果中实施例1-8所得生物质残渣的结晶度相对于空白对照的39.0%均有所升高,固体核磁技术检测结果中实施例1-8所得生物质残渣的结晶度相对于空白对照的38.61%同样均有所升高。

表1与图5相结合可以得出残留木质素在生物质残渣中的存在形式(即纤维素、半纤维素、木质素的含量)以及纤维素的结构(结晶区,次晶区和非结晶区),验证了本发明所得到的生物质残渣纤维素含量高,比较容易酶解,且又得到了活性高、分子量小、利于改性和催化降解的木质素组分。

如图6-7及表1所示,本发明实施例1-8生物质残渣的酶解率为空白对照的5.94-9.63倍。其中实施例2的酶解率为R1的1.33倍;实施例3的酶解率为R1的1.24倍;实施例4的酶解率为R2的1.09倍;实施例5的酶解率为R1的1.53倍;实施例6的酶解率为R5的0.82倍;实施例7的酶解率为R50.96倍;实施例8相对于实施例1-7的酶解率均有所升高。由上述数据可以得出升高温度和延长处理时间更有利于基质酶解效率的提高,当异丙醇的体积百分数为50%时可脱除更多的半纤维素和木质素,减弱酶与纤维素接触的天然屏障,提高基质酶的水解效率,系统的得到异丙醇处理对基质酶解效率的影响。

综上所述,本发明可实现木质素结构和活性的定向调控,获得木质素的分子量范围在600-2500g/mol之间,分散系数小于3.0,酚式羟基含量高于2.0mmol/g,羧基含量小于0.5mmol/g,芳基醚键含量为3.0-20.0/100Ar的木质素,此木质素有利于其后续催化降解为小分子苯环类化合物;在提取分离木质素的同时,半纤维素也显著降解,从而提高了生物质残渣中纤维原料的酶解效率。

表1

表2

表3

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

从生物质中提取高活性木质素的方法及其所得到的木质素专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0