专利摘要

本文提出一种制备硫硝酸铵的方法。该方法提供了制备高度均匀的产物,具有基本上均匀的尺寸。该方法包括使硫酸铵和硝酸铵反应以形成FASN浆熔体。该浆熔体被连续搅拌并加热以保持浆熔体处于剪切变稀条件下并且处在均匀的温度直至浆熔体被挤出、冷却和固化。

说明书

技术领域

本发明涉及均匀尺寸的肥料颗粒的生产方法。更特别地,其涉及由固体和液体混合物生产用于肥料的固体材料。

背景技术

混合肥料产品的生产已经通过单独肥料组分的混合和/或反应,并且将所述组分/产物形成为所需要的尺寸范围的颗粒而实施。所述颗粒可包含一系列尺寸,代表不太优选的产物,并且被过筛,不合尺寸的材料被分离并收集进行再加工或作为低价值产品出售。掺合肥料同样是常见的,其中将肥料组分混合但是不形成包含所有的组分或养分的颗粒。这导致组分含量不同的不均匀颗粒,特别是氮的量可以在整个混合物中变化。这种不一致导致养分的散布、时间释放率以及有效性的不一致。

已经被形成为包含养分混合物的丸粒或细粒的肥料还可以包含为增强特定用途肥料而添加的痕量化合物。此外,形成为均匀颗粒的肥料可以对养分到土壤中的释放具有更多控制,其中所述肥料散布在所述土壤上。养分释放速率以及组成控制可以降低在作物有能力吸收所述养分之前养分的损失。

喷淋造粒(prilling)是一种制备小球形丸粒的方法,其中熔融材料通过被称为喷淋头的装置,其产生液滴流。所述滴具有极少或没有挥发性物质并且不含待除去的溶剂。所述滴用冷却气体(典型的是空气)连续流冷却,以固化所述滴。成粒法(granulation)是另一种方法,其中熔融物质通过喷射喷嘴排出以产生肥料颗粒,肥料颗粒在转鼓中混合和聚集。

然而,喷淋造粒和成粒法方法均有缺点。在成粒法中,制备的颗粒缺乏均匀性(大小和形状),并且通常需要对显著部分的不符合要求的材料进行再处理,由于需要再处理设备(筛,研磨机,输送机)以及灰尘和亚微米颗粒捕获设备而增加了成本。对于喷淋造粒,产生的颗粒较成粒法具有更好的尺寸和形状均匀性,但是大量的气体在排放到大气之前必需经处理以捕获亚微米颗粒。

发明内容

提出一种生产硫硝酸铵(ammonium sulfate nitrate)的方法。该方法包括通过使硝酸铵和过量的硫酸铵反应以形成包含硫硝酸铵的浆熔体来形成浆熔体(slurry melt)。该浆熔体被连续混合以保持其处于剪切变稀状态并且保持固体悬浮于浆熔体中。该浆熔体被输送至加热的定子(stator),此处随着浆熔体经过该加热的定子,浆熔体被连续地混合。部分浆熔体被输送通过加热的定子中的流道(channel),并且该浆熔体被挤出通过移动的经过所述流道的格栅。所述浆熔体从移动格栅作为滴被挤出,其中所述滴落到冷却的移动带上。所述滴形成在优选的2-3mm直径范围的固体半椭球形颗粒,并且从所述移动带进行收集。

从随后的详细描述和附图,本发明的其他目的、优点及应用对本领域技术人员来说将变得显而易见。

附图说明

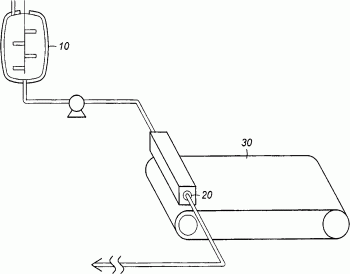

图1是所述方法的图;和

图2是改变的旋转成形带式造粒(pastillation)设备图。

具体实施方式

许多肥料的基本组分包括氮源,并且通常包含硫源。硫硝酸铵在工业中是常见的,并且通常是指硫酸铵与硝酸铵的复盐的混合物,并且包括少量的所述单盐。一种硫硝酸铵产品是被称为熔融硫硝酸铵(fusion ammonium sulfate nitrate,FASN)的固体产品。对于制备固体颗粒肥料例如硝酸铵、尿素-硝酸铵以及硝酸铵钙,FASN解决了肥料市场的很多问题。一个目标是生产大小均匀的颗粒,从而无需进一步处理,如筛选、研磨、重熔、增大或进一步聚集。当提及颗粒是均匀的时,所述颗粒具有大致均匀的半椭球形状,带有变平的一侧,并且具有窄颗粒大小或直径范围。

由于较其他硝酸铵化合物针对爆炸具有改善的稳定性和安全性性能,所以硫硝酸铵是一种理想的肥料。虽然硫硝酸铵(ASN)是一种已知的化合物,本文给出的方法是用于生产Honeywell的专利制剂,记载于美国专利6,689,181中,下文中ASN或熔融硫硝酸铵(FASN)的使用是指该制剂。此外,硫硝酸铵具有优越的耐湿性,以减慢养分到作物的输送并限制因雨水造成的损失。

本发明是用于生产在其用户所需要的尺寸范围内的基本均匀大小的FASN颗粒。FASN包含硫硝酸铵(ASN)复盐和未反应的硫酸铵(AS)以及少量未反应的硝酸铵(AN)的均匀混合物。理想的产品是其主要是具有2∶1的硝酸铵对硫酸铵比例的复盐或(AN)2AS的产品。形成了少量的3∶1比率的复盐或(AN)3AS。该方法使用过量的硫酸铵,其相对于3∶1复盐更有利于2∶1复盐的生产。以干基计,理想的FASN组成范围示于表1中。

表1

使用传统方法形成FASN,关于设备性能、适用性、投产性能、产品质量、排放以及基建和运营成本涉及相当大的不确定性。FASN的起始材料是熔融浆熔体并且具有剪切变稀性质。在反应器中形成的熔体包含60wt.%至70wt.%量的熔融硫硝酸铵,以及30wt.%至40wt.%量的细研磨的未溶的硫酸铵。所述浆熔体必须保持移动或者处于剪切条件下以防止粘度增加以及防止固体分离。增加的粘度或者熔体变稠和/或固体分离都会导致管线和设备的阻塞。这会导致FASN颗粒大小的不均匀。

制备FASN的一种方法是喷淋造粒,其中浆熔体必须典型地提升至150至250英尺的高度以充分地冷却和固化颗粒。控制颗粒尺寸,包括在冷却过程中几个颗粒的聚结,以及亚微米大小颗粒的产生,需要筛选、再循环和重熔一部分FASN。

类似地,对于FASN造粒,其典型的在转鼓设备中进行,存在亚微米大小颗粒的产生,以及较宽的颗粒尺寸范围。在改造现有的固体肥料生产设施方面,两种方法均需要替换或改动现有设备,并且将具有不满足规格的相当的固体再循环。

本发明提供了使用现有的下游设备,即使有改动的话也是极少的改动,并且提供低强度的固体颗粒形成以制备具有高度均匀尺寸和形状的产品。所述方法使用带式造粒,以通过在冷却表面上凝固液体熔体来形成基本均匀的半椭球形颗粒。存在带式造粒设备的几个商业制造商,但是,为了制备均匀的FASN产品,需要改变所述方法。所述方法,如图1中所示,包括在反应器10中形成硫硝酸铵和硫酸铵的浆熔体。将该浆熔体输送至加热的定子20,在那里该浆熔体被连续搅动,并且作为滴挤出至移动带30上,其被冷却以形成1-3mm范围的固体半椭球形颗粒。优选地,所述滴将形成2-3mm范围的颗粒,更优选具有满足220-280的粒度指数(size guide number,SGN)需要的2.5mm的标称直径。优选的更窄尺寸范围是高度均匀的产品。所述浆熔体,如图2中所示,经过定子20中的流道22并通过滑过流道22的移动栅格24挤出。流道22是更大的圆柱形通道26的一部分,通过该更大的圆柱形通道26输送该浆熔体。该浆熔体被连续搅拌以防止粘度增加。

所述加热的定子20在加热的定子20内包含中空的、部分封闭的、圆柱形通道26,其中圆柱形通道26横越定子20的长度。加热介质可以是任何合适的流体,如加热的水,蒸汽,传热流体或其他相容的工艺流体。所述浆熔体在小的,小于0.8MPa,但受控的压力下进入,该压力足以使该浆熔体通过加热的定子20。流动被保持到足以维持固体悬浮和保持浆熔体自由移动的水平。一部分浆熔体经过定子20并返回到反应器10。所述浆熔体从圆柱形通道26转移至处于定子20的底部的流道22。带孔的圆柱形鼓40围绕加热的定子20旋转。在鼓40中的孔42横穿流道22的底部,在此处浆熔体被挤出。挤出的浆熔体以滴的形式落在被冷却的移动带30上,并且冷却的浆熔体固化形成产品颗粒,也称为具有所需直径的锭(pastilles)。所述孔被充分地隔开以避免在冷却带30上相邻的滴落物与其它滴落物聚集,并且孔42的尺寸被设定为足够大以自由允许最大颗粒尺寸为300微米或小于300微米的固体颗粒通过。

定子20和旋转鼓40组装体在冷却带30之上水平取向并垂直于冷却带30的运动方向,定子20和鼓40横跨移动带30的宽度。定子20和旋转鼓40组装体以对于这种带冷却器典型的方式设置在带30的冷却的部分的入口端。

在圆柱形通道26内提供有搅拌系统以连续搅拌浆熔体以及保持浆熔体沿通道26处于均匀一致的状态。该搅拌是为了防止熔体变稠以及防止当熔体沿通道26流动和流出流道22时发生任何固体沉降。在一个实施方案中,所述搅拌系统包括轴向对齐的,旋转的,多叶片的,刮壁式的桨系统44。该桨系统44在约200至600rpm,优选200rpm至400rpm或在约300rpm的低速度进行旋转。

所述浆熔体包含量为60-80%重量的液态硫硝酸铵,优选量为60-70%重量。所述浆熔体还包含量为40-20%重量的固体硫酸铵,优选量为30-20%重量。所述固体硫酸铵被细研磨,优选在浆熔体离开反应器10的时候,固体颗粒的最大尺寸小于300微米。所述固体颗粒部分地反应并部分溶解于浆熔体中。所述浆熔体在反应器10中搅拌以产生并保持固体在熔体中的悬浮。

所述方法需要在整个过程中进行有效温度控制,包括搅拌的反应器10和加热的定子20,以保持浆熔体处在180℃-200℃的温度。优选地,该方法被控制为将反应器10和加热的定子20加热到185℃-190℃的温度。该方法被控制为防止温度降到低于178℃,此时浆熔体能够开始凝固,并防止温度超过210℃,此时硝酸铵开始分解。

该方法进一步控制为保持系统内的任意压力低于1.14MPa(150psig),优选系统内任意压力保持低于0.8MPa(100psig)。这包括在或接近大气压力操作反应器,并保持管道和加热的定子中的压力处于低操作压力,通常低于0.8MPa,优选处于低于0.2MPa的压力。保持浆熔体处于加热的和搅拌的或搅动的状态以保持较低粘度有助于在较低的压力操作。

尽管在一个实施方案中由多叶片刮壁式桨系统提供搅拌,但是本发明旨在涵盖其他搅拌系统。一个例子是螺旋式系统(auger type system),其在加热的定子20中使浆熔体混合和输送通过圆柱形通道26。

为了保持均匀的滴通过移动格栅孔42,优选移动的鼓40中的孔42保持为没有凝固的材料或聚结固体的积累。这包括清除可能粘附到孔42或孔42附近的鼓40的残余浆熔体材料。在一个实施方案中,该方法进一步包括在浆熔体已经从移动的鼓40滴落至移动带30上以后,使热流体,例如热水或蒸汽,通过移动格栅孔42。该装置可以包括穿过加热的定子20的另外通道50。该另外的通道50延伸至少和移动的鼓40的跨度一样长的长度。在一个实际考虑中,另外的通道50延伸定子20的整个长度。

可以包括环绕定子20和移动的鼓40的收集系统以回收吹出格栅孔42的任何残余材料。该收集系统可以被整合到环绕性的经加热的套罩60中,并设计为防止任何残余材料落到移动带30上。该系统可以包括刮刀52,用于机械刮掉在孔42边缘周围的材料。装有弹簧的刮刀装置52跨越旋转的鼓40的整个长度。刮刀52的位置可以是围绕该鼓的不同位置。一个位置是在吹出残余材料之后,以及一个可选位置是刚好在鼓的孔42与定子20的流道22对准之前的点。刮刀52优选由较所述鼓更为柔软的材料制成,以最小化对旋转的鼓40的磨损。

该系统还可包括第二移动带系统54,用于从加热的套罩60内的环境收集和移出残留材料。一种可选系统可以包括倾斜且加热的凹槽,以收集作为液体的材料,并且将该材料导入到加热的储槽中以返回到反应器10进行再利用。

虽然就目前认为的优选实施方案对本发明进行了描述,但是应理解的是本发明不限于所公开的实施方案,其意在覆盖后附权利要求范围内所包括的各种改变和等效替换。

硫硝酸铵的带式造粒专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0