专利摘要

本发明涉及一种X射线KBA显微成像系统,该系统包括物镜M1、物镜M2、物镜M3、物镜M4、光学棱镜块N1及光学棱镜块N2,其中在子午方向上的物镜M1和物镜M2的工作反射面顶靠在光学棱镜块N1具有夹角η1的两个相邻面T1面和T2面上,在弧矢方向上的物镜M3和物镜M4的工作反射面顶靠在光学棱镜块N2具有夹角η2的两个相邻面T3面和T4面上。与现有技术相比,本发明结构简单,对物镜工作反射面与背面的角度和厚度没有精度要求,显著降低了KBA系统的光学元件加工难度和成本,提高了KBA系统的装配精度以及最终成像质量。

权利要求

1.一种X射线KBA显微成像系统,其特征在于,该系统包括物镜M1、物镜M2、物镜M3、物镜M4、光学棱镜块N1及光学棱镜块N2,其中在子午方向上的物镜M1和物镜M2的工作反射面顶靠在光学棱镜块N1具有夹角η1的两个相邻面T1面和T2面上,在弧矢方向上的物镜M3和物镜M4的工作反射面顶靠在光学棱镜块N2具有夹角η2的两个相邻面T3面和T4面上。

2.根据权利要求1所述的一种X射线KBA显微成像系统,其特征在于,所述的夹角η1和η2与KBA系统两组双反射镜夹角的理论设计值相同。

3.根据权利要求1所述的一种X射线KBA显微成像系统,其特征在于,所述的光学棱镜块N1具有夹角η1的两个相邻面T1面和T2面的长度使得X射线入射到T1面中心位置时的掠入射角θ1和入射到T2面中心位置时的掠入射角θ2相同。

4.根据权利要求1所述的一种X射线KBA显微成像系统,其特征在于,所述的光学棱镜块N2具有夹角η2的两个相邻面T3面和T4面的长度使得X射线入射到T3面中心位置时的掠入射角θ3和入射到T4面中心位置时的掠入射角θ4相同。

5.根据权利要求1所述的一种X射线KBA显微成像系统,其特征在于,所述的光学棱镜块N1开设有贯通T1面和T2面的矩形槽,所述的光学棱镜块N2开设有贯通T3面和T4面的矩形槽,所述的矩形槽作为KBA显微成像系统的成像通道。

说明书

技术领域

本发明涉及一种X射线KBA显微成像系统,尤其是涉及一种通过普通光学加工的光学棱镜块的X射线KBA显微成像系统,属于成像系统的装调领域。

背景技术

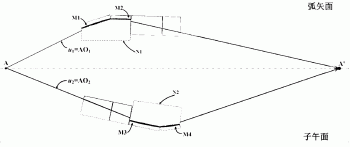

激光惯性约束聚变(ICF)研究对国民经济、国家安全以及等离子体物理等基础研究探索有着重要而特殊的意义。内爆压缩区域的X射线成像诊断是激光ICF研究的一个重要领域。改进型KB(即KBA)显微成像系统是在毫米甚至厘米级视场内获得高空间分辨等离子体X射线图像的重要诊断手段。KBA显微成像系统的光学结构如图1所示,KBA显微成像系统的物镜组由正交放置依次排列的两组双反射镜构成,物镜M1和物镜M2在子午方向上构成第一组双反射镜,物镜M3和物镜M4在弧矢方向上构成第二组双反射镜。单组双反射镜对X射线成像时存在严重的像散,仅能形成由“一个物点到一条焦线”的成像关系,而KBA结构通过两组正交放置的双反射镜分别在子午和弧矢方向上实现像散补偿,从而实现“一个物点到一个像点”的成像关系。

KBA系统为非共轴掠入射反射式结构,可见光衍射效应非常严重,加之同一组双反射镜的两块物镜在成像上相互制约,因此KBA系统装调无法通过可见光直接成像的方式完成,也无法利用常规光学装调手段精确标定四块物镜的位置和角度关系,所以KBA系统的装调必须基于X射线成像实验完成。首先完成KBA系统的物镜装配,然后通过X射线成像实验寻找到装配完成后KBA物镜的最佳成像点位置,最后利用与KBA物镜硬性连接的双路激光或模拟小球等辅助设备将该位置标记出来,以此实现KBA系统的装调。

KBA系统的装调难度主要体现在KBA物镜装配上。KBA系统的物镜结构在子午和弧矢方向上的投影如图2所示。若KBA物镜M1-物镜M4的曲率半径均为R;θ1和θ2分别是X射线在两块物镜M1和物镜M2反射时的中心掠入射角。则当θ1=θ2时,焦距不随掠入射角发生变化,像场倾斜得到校正,此时对应KBA系统的最佳成像点位置,对应的子午方向的焦距f1见式(1),其中η1为物镜M1和物镜M2的夹角(η1=θ1+θ2)。弧矢方向的焦距f2见式(2),其中η2为物镜M3和物镜M4的夹角(η2=θ3+θ4)。

由上述公式可知,影响KBA系统成像质量的主要因素是同一组双反射镜的两块物镜工作掠入射角是否相同(θ1=θ2,θ3=θ4),以及两块物镜的夹角(η1和η2)是否符合设计值,这也是KBA物镜装配的关键问题,目前主要采用精密光学机械加工的手段来解决。如图3所示,KBA系统在子午和弧矢方向上独立聚焦成像,因此对子午面和弧矢面的两组双反射镜采取独立装配的方式。在子午方向上,不锈钢件①由精密数控机床加工出面P1和面P2,从而为第一组双反射镜提供夹角基准η1,而物镜M1和物镜M2由精密光学加工和检测,使得物镜M1工作反射面的中心切线S1和物镜M1背面平行,物镜M2工作反射面的中心切线S2和物镜M2背面平行,且物镜M1和物镜M2的厚度d1和d2相同。将物镜M1和物镜M2背面分别顶靠在不锈钢件①的面P1和面P2,就可以通过夹角基准η1间接保证第一组双反射镜的夹角。弧矢方向上采用的装配方式与之相同,仅仅是加工的不锈钢件②夹角基准为η2。

物镜M1-物镜M4和不锈钢件①②在光学机械加工过程中存在角度和尺寸误差,从而影响了KBA物镜装配精度及最终的成像质量,这些误差主要包括:不锈钢件的尺寸和角度误差,以及KBA物镜工作反射面与背面的平行度和厚度误差。其中角度和平行度误差直接造成夹角基准η1和η2偏离设计值。不锈钢件尺寸误差和KBA物镜厚度误差使得物镜工作反射面的实际位置NS2与理想位置S2偏离Δd2(图4),同样造成角度偏差Δθ2=Δd2/D1,使得θ1与θ2不再相等。

上述的KBA物镜装配方式存在以下主要技术问题:1.光学和机械加工精度要求高,并且加工误差累加后进一步影响KBA物镜装配质量,进而对KBA系统最佳成像点位置产生很大影响。不锈钢件①②机械加工的角度误差要求达到20″,物镜面S1和S2与背面平行度的光学加工检测误差也要求达到20″。不锈钢件①②必须在精密数控机床上加工完成,KBA物镜M1-物镜M4必须通过精密光学加工及检测完成,显著增加了元件加工成本和难度。2.不锈钢件尺寸误差和KBA物镜厚度误差虽然可以通过X射线成像实验中多次微调物镜M1和物镜M2的顶靠位置在不锈钢件①的位置来消除。如图5所示,微调后物镜M2的顶靠位置由面P2变为面NP2,若多次微调使得面P2和面NP2的间隔为Δd2,此时即可消除上述两种尺寸和厚度误差。但是实际上对光学和机械加工仍然有一定的精度要求。同时,这一步骤只能通过反复的X射线成像实验才能完成,显著增加了物镜装配和装调实验时间。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种精度高、装配方便的X射线KBA显微成像系统。

本发明的目的可以通过以下技术方案来实现:

一种X射线KBA显微成像系统,该系统包括物镜M1、物镜M2、物镜M3、物镜M4、光学棱镜块N1及光学棱镜块N2,其中在子午方向上的物镜M1和物镜M2的工作反射面顶靠在光学棱镜块N1具有夹角η1的两个相邻面T1面和T2面上,在弧矢方向上的物镜M3和物镜M4的工作反射面顶靠在光学棱镜块N2具有夹角η2的两个相邻面T3面和T4面上。

所述的夹角η1和η2与KBA系统两组双反射镜夹角的理论设计值相同。

所述的光学棱镜块N1具有夹角η1的两个相邻面T1面和T2面的长度使得X射线入射到T1面中心位置时的掠入射角θ1和入射到T2面中心位置时的掠入射角θ2相同。

所述的光学棱镜块N2具有夹角η2的两个相邻面T3面和T4面的长度使得X射线入射到T3面中心位置时的掠入射角θ3和入射到T4面中心位置时的掠入射角θ4相同。

所述的光学棱镜块N1开设有贯通T1面和T2面的矩形槽,所述的光学棱镜块N2开设有贯通T3面和T4面的矩形槽,所述的矩形槽作为KBA显微成像系统的成像通道。

上述这种以光学棱镜块为基准的X射线KBA显微成像系统的精度完全由光学棱镜块的加工精度决定。

与现有技术相比,本发明具有以下优点:

(1)本发明X射线KBA显微成像系统通过光学棱镜块直接保证KBA系统两组双反射镜的夹角,光学棱镜块N1与光学棱镜块N2的角度加工精度直接决定了KBA物镜装配精度,避免了现有KBA物镜装配方式存在的角度误差累加问题,通过普通光学加工制备的光学棱镜块的角度精度即优于5″,因此本发明实现了KBA物镜的高精度装配。

(2)本发明的X射线KBA显微成像系统通过设计和控制光学棱镜块的T1面和T2面、T3面和T4面的长度,使得X射线入射到T1面中心位置时的掠入射角θ1和入射到T2面中心位置时的掠入射角θ2相同,X射线入射到T3面中心位置时的掠入射角θ3和入射到T4面中心位置时的掠入射角θ4相同。其实际装配精度取决于T1面-T4面的尺寸精度,与物镜在T1面-T4面的顶靠位置无关,避免了现有KBA物镜装配方式存在的不锈钢件尺寸误差和KBA物镜厚度误差累加的问题。通过普通光学加工制备的光学棱镜块的尺寸精度即可达到0.1mm,不存在现有KBA物镜装配方式需要多次微调物镜顶靠位置才能完成物镜装配的问题。

(3)本发明的X射线KBA显微成像系统只需要普通光学加工的第一棱镜块与第二棱镜块,对KBA物镜工作反射面与侧面的平行度和厚度没有精度要求,同时不再需要精密数控机床加工的不锈钢件,因此显著降低了KBA系统的光学及机械元件的加工难度和成本以及物镜装配难度,进而实现KBA物镜的高精度装配。

附图说明

图1为X射线KBA显微成像系统的光路结构示意图;

图2为X射线KBA显微成像系统物镜结构在子午和弧矢方向的投影视图;

图3为现有的采用精密光学机械加工方式完成KBA系统物镜装配的示意图;

图4为不锈钢件尺寸误差和KBA物镜厚度误差造成掠入射角偏差的示意图;

图5为通过微调物镜在不锈钢件的顶靠位置来消除不锈钢件尺寸误差和KBA物镜厚度误差造成的掠入射角偏差的示意图;

图6为本发明的X射线KBA显微成像系统示意图;

图7为光学棱镜块N1的结构示意图;

图8为四块KBA物镜的主视结构示意图;

图9为四块KBA物镜的俯视结构示意图;

图10物镜M1和物镜M2装配后的立体结构示意图;

图11物镜M1和物镜M2装配后的俯视结构示意图;

图12实施例1利用光学棱镜块N1与光学棱镜块N2最终得到的KBA物镜系统结构示意图。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

实施例1

本实施例用于完成如表1所示初始结构参数的X射线KBA显微成像系统的物镜装配。其中d1-d4分别为四块物镜M1-物镜M4沿光轴方向上的镜长。为了降低成本,本实施例所用的四块物镜M1-物镜M4完全相同,结构如图8~图9所示,表面口径和厚度分别为20mm×10mm和10mm,表面粗糙度为0.2nm。本实施例的KBA物镜装配没有利用到KBA物镜底面,因此对KBA物镜工作反射面与底面的平行度和角度没有精度要求。

本实施例光学棱镜块N1的结构如图7所示,此时顶靠在面T1和T2上的物镜M1和物镜M2的夹角为2.4°,中心掠入射角θ1和θ2均为1.2°。本发明X射线KBA显微成像系统的物镜装配方案对光学棱镜块N1的T1和T2面的夹角和尺寸有光学加工精度要求。在本实施例中,T1和T2面的夹角及其角度精度分别为η1=2.4°和Δη1=0.001°,0.001°角度精度(3.6″)造成掠入射角的偏差Δθ11=Δθ21=Δη1/2=1.8″。面T1和T2的尺寸精度为0.1mm,造成面T1中心点在垂直方向与理论设计值的偏移量为0.1mm×sin(1.2°)=2.1μm,该偏移量与T2面中心点的角度偏差为Δθ12=2.1μm/15mm=28.8″。上述两种偏差之和Δθ1=Δθ11+Δθ12=30.6″,对应的物方中心视场的偏离量仅为u1×sin(33.48″)=18.8μm,该偏离量相对于KBA系统毫米甚至厘米量级的有效视场的影响非常轻微。这说明了本发明X射线KBA显微成像系统物镜装配方法在理论和技术上的可行性。子午方向上KBA物镜装配图如图10、图11所示:首先用环氧树脂将光学棱镜块N1背面固化在夹具(1)有固定孔的一侧;然后将物镜M1和物镜M2分别按图示放置,工作反射面分别与光学棱镜块N1的T1和T2面接触,并且使其一侧边缘与光学棱镜块N1两端对齐;旋进弹性球塞使物镜M1和物镜M2顶靠在光学棱镜块N1的T1和T2面上,采用弹性球塞避免了硬性挤压方式对物镜M1和物镜M2反射面的损伤。

光学棱镜块N2的结构与光学棱镜块N1相似,顶靠在面T3和T4上的物镜M3和物镜M4的夹角为3.03°,中心掠入射角θ1和θ2均为1.515°。本发明X射线KBA显微成像系统的物镜装配方案对光学棱镜块N2的T3和T4面的夹角和尺寸有光学加工精度要求。在本实施例中,T3和T4面的夹角及其角度精度分别为η2=3.03°和Δη2=0.001°,0.001°角度精度(3.6″)造成掠入射角偏差Δθ31=Δθ41=Δη2/2=1.8″。相邻面的尺寸精度为0.1mm,造成T3面中心点在垂直方向与设计值偏移量0.1mm×sin(1.515°)=2.6μm,对应的与T4面中心点角度偏差为Δθ32=0.26μm/15mm=35.8″。上述两种偏差之和Δθ3=Δθ31+Δθ32=37.6″,对应的物方中心视场的偏离量仅为u2×sin(37.6″)=26μm,该偏离量相对于KBA系统毫米甚至厘米量级的有效视场的影响非常轻微。这说明了本发明X射线KBA显微成像系统物镜装配方法在理论和技术上的可行性。弧矢方向上KBA物镜装配步骤:首先用环氧树脂将光学棱镜块N2背面固化在夹具(2)上;然后将物镜M3和物镜M4分别按图示放置,工作反射面分别与光学棱镜块N2的T3和T4面接触,并且使其一侧边缘与光学棱镜块N2两端对齐;旋进弹性球塞使物镜M3和物镜M4顶靠在光学棱镜块N2的T3和T4面上,采用弹性球塞避免了硬性挤压方式对物镜M3和物镜M4反射面的损伤。

上述步骤完成后,用螺钉通过固定孔将夹具(1)和夹具(2)连接在同一块物镜底板上,从而得到本实施例的X射线KBA显微成像系统的物镜装配,最终的物镜结构如图12所示。

表1

实施例2

一种X射线KBA显微成像系统,如图12所示,该系统包括物镜M1、物镜M2、物镜M3、物镜M4、光学棱镜块N1及光学棱镜块N2,其中在子午方向上的物镜M1和物镜M2的工作反射面顶靠在光学棱镜块N1具有夹角η1的两个相邻面T1面和T2面上,在弧矢方向上的物镜M3和物镜M4的工作反射面顶靠在光学棱镜块N2具有夹角η2的两个相邻面T3面和T4面上。夹角η1和η2与KBA系统两组双反射镜夹角的理论设计值相同。光学棱镜块N1具有夹角η1的两个相邻面T1面和T2面的长度使得X射线入射到T1面中心位置时的掠入射角θ1和入射到T2面中心位置时的掠入射角θ2相同。光学棱镜块N2具有夹角η2的两个相邻面T3面和T4面的长度使得X射线入射到T3面中心位置时的掠入射角θ3和入射到T4面中心位置时的掠入射角θ4相同。光学棱镜块N1开设有贯通T1面和T2面的矩形槽,光学棱镜块N2开设有贯通T3面和T4面的矩形槽,矩形槽作为KBA显微成像系统的成像通道。上述这种以光学棱镜块为基准的X射线KBA显微成像系统的精度完全由光学棱镜块的加工精度决定。

一种X射线KBA显微成像系统专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0