专利摘要

本发明公开了一种塑料蜂窝板的生产线,包括:挤出机、定型套、压合装置、裁切机、翻转机、及粘贴装置;挤出机的出口安装有挤出模具;挤出模具包括依次固定连接的机颈、支架板、过渡板、口模板,口模板上设置安装有型芯;机颈上设置有料液挤入孔和稳流道;料液挤入孔与稳流道相互通,支架板上开设有支架板流道,过渡板上开设有压缩流道;型芯上开设有气体流道;成型流道与定型套的入口相对接;定型套的出口与压合装置的入口相对接;裁切机位于压合装置的出口处;翻转机的出口设置有传输装置和涂胶机;涂胶机对传输装置上的塑料蜂窝条前表面或者后表面进行涂胶;传输装置的出口设置有定时开启的挡板;粘贴装置将上面板和下面板粘贴于塑料蜂窝芯上。

权利要求

1.一种塑料蜂窝板的生产线,该塑料蜂窝板包括上面板和下面板、以及位于上面板和下面板之间的塑料蜂窝芯;所述塑料蜂窝芯的两端与上面板和下面板之间相粘接;其特征在于:该生产线包括按照工序设置的:挤出机、定型套、压合装置、裁切机、翻转机、以及粘贴装置;

在上述挤出机的出口安装有挤出模具;所述挤出模具包括依次固定连接的机颈、支架板、过渡板、口模板,在所述口模板上设置安装有型芯;口模板和型芯之间的缝隙为成型流道;在所述机颈上设置有料液挤入孔和稳流道;所述料液挤入孔与稳流道相连通,在支架板上开设有与稳流道连通的支架板流道,在过渡板上开设有将支架板流道和成型流道连通的压缩流道;在所述型芯上开设有气体流道;

上述成型流道与定型套的入口相对接;所述定型套的出口与压合装置的入口相对接;上述裁切机位于压合装置的出口处;所述翻转机的出口设置有传输装置和涂胶机;涂胶机对传输装置上的塑料蜂窝条前表面或者后表面进行涂胶;在上述传输装置的出口设置有定时开启的挡板;M个塑料蜂窝条在挡板处完成粘贴后形成塑料蜂窝芯进入粘贴装置;该粘贴装置将上面板和下面板粘贴于塑料蜂窝芯上;M为大于2的自然数。

2.根据权利要求1所述的塑料蜂窝板的生产线,其特征在于:在所述定型套的出口与压合装置的入口之间设置有冷却装置。

3.根据权利要求2所述的塑料蜂窝板的生产线,其特征在于:上述冷却装置为冷却水箱。

4.根据权利要求1所述的塑料蜂窝板的生产线,其特征在于:在所述挡板和粘贴装置之间设置有冷却腔。

5.根据权利要求1-4任一项所述的塑料蜂窝板的生产线,其特征在于:所述压合装置包括上压紧传动带和下支撑传动带;其中:所述上压紧传动带和下支撑传动带分别由两个转动轮带动循环转动;所述上压紧传动带由两个转动轮带动循环转动;上压紧传动带和下支撑传动带之间形成一个截面呈“八”字形的通道;该通道的大口径端为入口;小口径端为出口。

6.根据权利要求5所述的塑料蜂窝板的生产线,其特征在于:所述定型套包括壳体,在该壳体上开设有贯穿该壳体前表面至后表面的套孔;所述套孔的内径形状与塑料蜂窝芯的轴截面相同;所述套孔的内径尺寸与塑料蜂窝芯的外径相同。

7.根据权利要求6所述的塑料蜂窝板的生产线,其特征在于:所述粘贴装置包括上面板挤出装置、下面板挤出装置、以及压紧辊轮;其中:上述上面板挤出装置包括上面板挤出机和上面板挤出模具;上述下面板挤出装置包括下面板挤出机和下面板挤出模具;上面板挤出模具和下面板挤出模具的出口分别位于冷却腔出口的上下两侧;所述压紧辊轮包括上辊轮和下辊轮;该上辊轮位于上面板的上方,该下辊轮位于下面板的下方,进而将上面板、塑料蜂窝芯、下面板三者压紧粘接。

8.根据权利要求7所述的塑料蜂窝板的生产线,其特征在于:所述口模板的厚度范围是40~45mm。

9.根据权利要求8所述的塑料蜂窝板的生产线,其特征在于:所述成型流道的深度范围是35~40mm。

10.根据权利要求9所述的塑料蜂窝板的生产线,其特征在于:所述口模板的厚度是42mm,所述成型流道的深度是38mm。

说明书

技术领域

本发明涉及塑料蜂窝板技术领域,特别是涉及一种塑料蜂窝板的生产线。

背景技术

蜂窝板是由两块面板和蜂窝芯组成,蜂窝板结构的设计思想来源工字梁结构:面板相当于工字梁的翼板,主要承受正应力;蜂窝芯相当于工字梁的腹板,主要承受剪应力。两个面板的结构强度大,有较大的剖面惯性矩,因而刚度好、弯曲强度大。

蜂窝板一般分为金属和非金属两大类。金属类蜂窝板主要用于飞机制造业、汽车制造业、船舶制造业、交通运输业等。非金属类蜂窝板又分为纤维类和纸类。纤维类蜂窝板主要用于交通运输、室内装饰业以及家具等;纸类蜂窝板主要用于包装业、建材业、家具业等。

塑料蜂窝板主要有PP(聚丙烯)蜂窝板、PC(聚碳酸酯)蜂窝板和纸塑复合蜂窝板等。与传统的夹芯板材相比,塑料蜂窝板具有如下显著特点:

(1)质量轻:塑料蜂窝板约是同体积水质量的1/12,是铝材的1/32,可大大减轻建筑物的负荷,以及装饰材料、家居、厨具、车、船、轻轨车辆的重量。

(2)隔音隔热:由于两板面之间空气层被蜂窝分成众多封闭空隙,且塑料不是热的良导体,使声和热量的传播受到很大限制,因此塑料蜂窝板具有良好的隔音隔热性能。

(3)强度刚度:单位质量的比强度大,比刚度大。并且使用安装方便,可任意切割,制成各类异型板。

(4)耐水、防潮:即使在水中也不会有变形。用可以盛放或包装食品的PP、PC加工而成,可以实现环保、无毒无害,且可以回收再利用。

(5)耐腐蚀:具有良好的化学稳定性正是PP、PC等塑料的优点之一。

(6)绝缘:有着良好的电绝缘性和较小的介电率。与适当的面板(如防火板)结合,可以做到防火。

传统蜂窝板的加工方法主要是粘合展开法、挤出拼接法、注塑法和辊成型法。其中:

粘合展开法:先使塑料成型成片材;再根据六边形大小,在片材间隔处粘结并进行堆积;然后将粘好的基材切成块状(在拉伸之前),块的宽度就是最后蜂窝芯的厚度;当胶固化完成后对基块进行展开,成为塑料蜂窝芯;与上下面板粘合成塑料蜂窝板。此方法成型工艺复杂,成本高,效率低,质量差,难以形成连续大规模稳定生产。

挤出拼接法:是用挤出机挤出蜂窝形状或圆管等,再进行切片拼接粘合成板。此方法难以连续性生产,生产效率低。

注塑法:是利用注射成型的方法直接成型成一定尺寸的塑料蜂窝芯,再与上下面板粘合成塑料蜂窝板。此方法受注塑模具的限制,只能成型成单板较小尺寸的塑料蜂窝芯,且生产过程间歇式生产,不适合大规模工业化生产。

辊成型法:是利用真空吸塑方式配以辊筒连续生产的方法。由于有一定脱模斜度,蜂窝结构大多为非六边性(大部分为圆形),且在直径棍面上不能密排,其强度较六边形要差;同时难以实现深孔模腔,限制了产品的厚度;在后续上下层复合时板材不平整,影响了产品的平整度和物理性能;蜂窝孔非通透,在底部粘附面板时造成材料浪费。

发明内容

本发明要解决的技术问题是:提供一种塑料蜂窝板的生产线,该塑料蜂窝板的生产线能够简化生产工艺,可连续生产作业,大大提高企业生产效率。

本发明为解决公知技术中存在的技术问题所采取的技术方案是:

一种塑料蜂窝板的生产线,该塑料蜂窝板包括上面板和下面板、以及位于上面板和下面板之间的塑料蜂窝芯;所述塑料蜂窝芯的两端与上面板和下面板之间相粘接;其特征在于:该生产线包括按照工序设置的:挤出机、定型套、压合装置、裁切机、翻转机、以及粘贴装置;

在上述挤出机的出口安装有挤出模具;所述挤出模具包括依次固定连接的机颈、支架板、过渡板、口模板,在所述口模板上设置安装有型芯;口模板和型芯之间的缝隙为成型流道;在所述机颈上设置有料液挤入孔和稳流道;所述料液挤入孔与稳流道相连通,在支架板上开设有与稳流道连通的支架板流道,在过渡板上开设有将支架板流道和成型流道连通的压缩流道;在所述型芯上开设有气体流道;

上述成型流道与定型套的入口相对接;所述定型套的出口与压合装置的入口相对接;上述裁切机位于压合装置的出口处;所述翻转机的出口设置有传输装置和涂胶机;涂胶机对传输装置上的塑料蜂窝条前表面或者后表面进行涂胶;在上述传输装置的出口设置有定时开启的挡板;M个塑料蜂窝条在挡板处完成粘贴后形成塑料蜂窝芯进入粘贴装置;该粘贴装置将上面板和下面板粘贴于塑料蜂窝芯上;M为大于2的自然数。

进一步:在所述定型套的出口与压合装置的入口之间设置有冷却装置。

更进一步:上述冷却装置为冷却水箱。

进一步:在所述挡板和粘贴装置之间设置有冷却腔。

更进一步:所述压合装置包括上压紧传动带和下支撑传动带;其中:所述上压紧传动带和下支撑传动带分别由两个转动轮带动循环转动;所述上压紧传动带由两个转动轮带动循环转动;上压紧传动带和下支撑传动带之间形成一个截面呈“八”字形的通道;该通道的大口径端为入口;小口径端为出口。

更进一步:所述定型套包括壳体,在该壳体上开设有贯穿该壳体前表面至后表面的套孔;所述套孔的内径形状与塑料蜂窝芯的轴截面相同;所述套孔的内径尺寸与塑料蜂窝芯的外径相同。

更进一步:所述粘贴装置包括上面板挤出装置、下面板挤出装置、以及压紧辊轮;其中:上述上面板挤出装置包括上面板挤出机和上面板挤出模具;上述下面板挤出装置包括下面板挤出机和下面板挤出模具;上面板挤出模具和下面板挤出模具的出口分别位于冷却腔出口的上下两侧;所述压紧辊轮包括上辊轮和下辊轮;该上辊轮位于上面板的上方,该下辊轮位于下面板的下方,进而将上面板、塑料蜂窝芯、下面板三者压紧粘接。

更进一步:所述口模板的厚度范围是40~45mm。

更进一步:所述成型流道的深度范围是35~40mm。

更进一步:所述口模板的厚度是42mm,所述成型流道的深度是38mm。

本发明具有的优点和积极效果是:

通过采用上述技术方案,本发明与传统技术相比较,简化生产工艺,可连续生产作业,大大提高企业生产效率。同时由于采用了上述结构的挤出模具,在挤出的过程中,将压缩空气导入气体流道内,通过压缩空气的作用力,一方面使塑料蜂窝芯原料与定型套接触而快速冷却定型,另外一方面防止塑料蜂窝芯原料间产生粘接;由于采用了上述工艺,生产出来的塑料蜂窝芯块体积小,便于运输,当需要使用时,拉伸后再粘贴上面板和下面板即可制成塑料蜂窝板,使用灵活方便。

附图说明

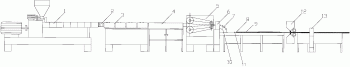

图1是本发明优选实施例的结构示意图;

图2是本发明优选实施例生产出来的塑料蜂窝板结构图;

图3是本发明优选实施例生产出来的塑料蜂窝芯结构图;

图4是本发明优选实施例中挤出模具的结构图;

图5是本发明优选实施例中挤出模具的轴截面图;

图6是本发明优选实施例中定型套的结构图;

图7是本发明优选实施例中压缩状态下塑料蜂窝芯的结构图。

其中:1、挤出机;2、挤出模具;3、定型套;4、冷却装置;5、压合装置;6、第一裁切机;7、翻转机;8、涂胶机;9、冷却腔;10、推送杆;11、挡板;12、面板挤出装置;13、第二裁切机;2-1、机颈;2-2、稳流道;2-3、支架板;2-4、支架板流道;2-5、过渡板;2-6、压缩流道;2-7、口模板;2-8、成型流道;2-9、气体流道;2-10、型芯。

具体实施方式

为能进一步了解本发明的发明内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下:

一种塑料蜂窝板的生产线,该塑料蜂窝板如图2所示:包括上面板和下面板、以及位于上面板和下面板之间的塑料蜂窝芯;所述塑料蜂窝芯的两端与上面板和下面板之间相粘接;为了生产上述结构的塑料蜂窝板,本优选实施例采用了如下的生产线:

请参阅图1,该生产线包括按照工序设置的:挤出机1、定型套3、压合装置5、第一裁切机6、翻转机7、以及粘贴装置;

在上述挤出机1的出口安装有挤出模具2;所述挤出模具2包括依次固定连接的机颈2-1、支架板2-3、过渡板2-5、口模板2-7,在所述口模板2-7上设置安装有多个型芯2-10;型芯2-10的形状与待加工塑料芯的形状相关,一般情况下的塑料芯为正六边形的蜂窝结构,因此,在本优选实施例中,每个型芯2-10的端面也为正六边形,口模板2-7和型芯2-10之间的缝隙为成型流道2-8;由于型芯2-10的端面也为正六边形,因此型芯2-10的外壁与口模板2-7内壁之间形成一个截面为正六边形的成型流道2-8;多个正六边形的成型流道2-8组成蜂窝结构;在所述机颈2-1上设置有料液挤入孔和稳流道2-2;所述料液挤入孔与稳流道2-2相互连通,在支架板2-3上开设有与稳流道2-2连通的支架板流道2-4,在过渡板2-5上开设有将支架板流道2-4和成型流道2-8连通的压缩流道2-6;在所述型芯2-10上开设有气体流道2-9;在本优选实施例中,气体流道2-9位于正六边形的中心位置。工作时,上述挤出机将塑料液体挤进料液挤入孔;料液经由料液挤入孔进入所述成型流道2-8内;在压力作用下在成型流道内运动,成型成蜂窝形状;

上述成型流道2-8与定型套3的入口相对接;此处的对接即指的是成型流道2-8出口紧贴着定型套3的入口,这样便于从成型流道2-8出来的塑料蜂窝芯以直线的运行轨迹直接进入定型套3;所述定型套3的出口与压合装置5的入口相对接;上述第一裁切机6位于压合装置5的出口处;压合装置5是为了后续加工方便,将定型套3出来的塑料蜂窝芯挤压呈片状结构;挤压的方向是沿着塑料蜂窝芯的外壁向中心挤压,如图1所示:所述压合装置5包括上压紧传动带和下支撑传动带;其中:所述上压紧传动带和下支撑传动带分别由两个转动轮带动循环转动;所述上压紧传动带由两个转动轮带动循环转动;上压紧传动带和下支撑传动带之间形成一个截面呈“八”字形的通道;该通道的大口径端为入口;小口径端为出口。从定型套3出来的塑料蜂窝芯的蜂窝口正对着该通道的入口,随后在传动带牵引力的作用下,塑料蜂窝芯从该通道的出口出来,由于出口比较小,因此,塑料蜂窝芯被挤压成片状结构;所述翻转机7的出口设置有传输装置和涂胶机8;传输装置的作用是将翻转机7出来的塑料蜂窝条搬运到指定地点;由于传输装置的结构比较多且技术比较成熟,此处仅举一个具体实施例:该传输装置包括一个传输平台,在该传输平台的一端设置有往复运动的推送杆10,在该传输平台的另一端设置有挡板11;该传输平台位于翻转机7出口的下方位置,这样从翻转机7出来的塑料蜂窝条到达传输平台上,在推送杆10的作用力下,塑料蜂窝条到达挡板11处;塑料蜂窝条在传输平台上运动的过程中,涂胶机8对传输装置上的塑料蜂窝条前表面或者后表面进行涂胶;当塑料蜂窝条的数量达到指定数目M时,数目M等于塑料蜂窝板的宽度除以单个塑料蜂窝条的宽度;挡板11撤除,如图7所示:此时粘贴于一体的M个塑料蜂窝条组成一个塑料蜂窝芯;上述挡板的设置位置即被认为是传输装置的出口;M个塑料蜂窝条在挡板处完成粘贴后形成塑料蜂窝芯进入粘贴装置;该粘贴装置将上面板和下面板粘贴于塑料蜂窝芯上;M为大于2的自然数。

由于从定型套3出来的塑料蜂窝芯比较软,因此为了防止压合装置5的牵引力将其拉断,因此:在所述定型套3的出口与压合装置5的入口之间设置有冷却装置4。冷却装置4的结构比较多,比如常用的风冷和水冷;此处为了提高冷却效率,选择的是冷却水箱。根据实际的需要,冷却水箱内的水温可以根据需要进行精确控制,进而保证冷却的质量。

由于M个塑料蜂窝条在粘贴的过程中需要一定的时间,但是在该生产线中,为了保证生产的连续性:在所述挡板11和粘贴装置之间设置有冷却腔9。这样从冷却腔9出来的M个塑料蜂窝条被紧固地粘贴于一体形成塑料蜂窝芯;随后工作人员将上述塑料蜂窝芯拉伸开并且防止于粘贴装置的入口处;

作为优选实施例:所述定型套3包括壳体,在该壳体上开设有贯穿该壳体前表面至后表面的套孔;所述套孔的内径形状与塑料蜂窝芯的轴截面相同;所述套孔的内径尺寸与塑料蜂窝芯的外径相同。

作为优选实施例:所述粘贴装置包括一对面板挤出装置12和一对压紧辊轮:一对面板挤出装置12分别为上面板挤出装置、下面板挤出装置;其中:上述上面板挤出装置包括上面板挤出机和上面板挤出模具;上述下面板挤出装置包括下面板挤出机和下面板挤出模具;上面板挤出模具和下面板挤出模具的出口分别位于冷却腔出口的上下两侧;所述压紧辊轮包括上辊轮和下辊轮;该上辊轮位于上面板的上方,该下辊轮位于下面板的下方,进而将上面板、塑料蜂窝芯、下面板三者压紧粘接。

为了保证粘贴装置出来的塑料蜂窝板符合标注尺寸或者是特定尺寸,还包括第二裁切机13。

所述口模板的厚度范围是40~45mm。所述成型流道的深度范围是35~40mm。

在本优选实施例中,所述口模板的厚度是42mm,所述成型流道的深度是38mm。

上述生产线的工作过程为:

步骤101、挤出机1经由挤出模具2挤出塑料蜂窝芯;该过程是一个连续挤出的过程,即只要液体原料足够,挤压机就可以持续地挤出塑料蜂窝芯,同时这个塑料蜂窝芯在长度方向是连续不间断的;挤出的塑料蜂窝芯,该塑料蜂窝芯包括蜂窝结构的两个端面,以及呈不规则结构的外壁;

步骤102、对上述塑料蜂窝芯冷却并定型;具体为:根据塑料蜂窝芯原料的外形结构,选择特定结构的塑料蜂窝芯原料定型套;

步骤103、在所述塑料蜂窝芯原料的外壁施压,进而将塑料蜂窝芯压合成为塑料蜂窝片;

步骤104、对上述塑料蜂窝片进行定长切割;进而形成一系列的塑料蜂窝条;

步骤105、翻转,然后将第i个塑料蜂窝条的上表面与第i+1个塑料蜂窝条的下表面进行粘接,或者是将第i个塑料蜂窝条的下表面与第i+1个塑料蜂窝条的上表面进行粘接;其中:i为自然数;进而粘接形成塑料蜂窝芯块;

步骤106、将上述塑料蜂窝芯块拉开形成塑料蜂窝芯;

步骤107、将上面板和下面板分别与塑料蜂窝芯进行粘接,进而形成塑料蜂窝板。

以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

塑料蜂窝板的生产线专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0