IPC分类号 : G01N21/84,C23F3/06,G01N1/32,C09G1/00

专利摘要

本发明公开了一种化学抛光剂及电站锅炉受热面管金相的现场检测方法,化学抛光剂由分析纯草酸、分析纯氢氰酸、聚丙烯酰胺、双氧水、无水乙醇和蒸馏水制成,每升化学抛光液中各组分的浓度如下:分析纯草酸15~20g/L,分析纯氢氟酸10~20ml/L,聚丙烯酰胺5g/L,30%体积分数的双氧水200~250ml/L,无水乙醇200~300ml/L,蒸馏水余量。在检测表面上打磨出检测区域,对检测区域进行磨制、抛光、侵蚀,最后进行金相观察。电站锅炉受热面管采用现场金相检测的方法,能够避免了割管取样、取样管金相试样加工、取样管割口焊接恢复等诸多环节,能够在现场检测结束后就得到检测结果,大大的节省了检测需要的时间,节约了人力物力。

权利要求

1.一种电站锅炉受热面现场金相检测方法,其特征在于:包括如下步骤:在电站锅炉检测表面上打磨出检测区域,对检测区域进行磨制、抛光、侵蚀,最后进行金相观察;所述抛光步骤为先用机械抛光,后用化学抛光液进行抛光;

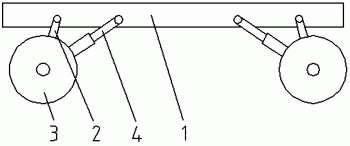

所述机械抛光过程,一边喷洒金刚石抛光喷雾,一边用手持式电动磨光机进行机械抛光;或所述手持式电动磨光机的转速为2500-3000转/分钟;机械抛光的时间为15-30s;所述的金刚石抛光喷雾的粒度为5μm;

化学抛光的时间为5-15s,检测表面残余的机械划痕完全消失后,停止擦拭,用无水酒精将检测表面残余的化学抛光液清洗干净,清洗完后,将无水酒精擦拭干净;

所述化学抛光液,由草酸、氢氟酸、聚丙烯酰胺、双氧水、无水乙醇和蒸馏水制成,每升化学抛光液中各组分的浓度如下:草酸15~20g/L,氢氟酸10~20ml/L,聚丙烯酰胺5g/L,30%体积分数的双氧水200~250ml/L,无水乙醇200~300ml/L,蒸馏水余量;

所述检测方法适用于铁素体耐热钢电站锅炉受热面的现场检测。

2.根据权利要求1所述的电站锅炉受热面现场金相检测方法,其特征在于:所述检测区域的打磨深度为0.5~1mm;或

所述磨制包括粗磨、细磨和精磨;

粗磨,先用#120水砂纸进行粗磨磨光,再用#280水砂纸进行粗磨磨光;

细磨,先用#400水砂纸进行细磨磨光,再用#600水砂纸进行细磨磨光;

精磨,先用#400金相砂纸对试样磨面进行精磨,再用#600金相砂纸对试样磨面进行精磨。

3.根据权利要求1所述的电站锅炉受热面现场金相检测方法,其特征在于:根据受热面管材质的不同选择不同的化学腐蚀剂进行表面侵蚀,侵蚀时间为5-10s;或碳钢、中合金钢和低合金钢管使用4%硝酸的酒精溶液进行侵蚀;高合金钢管采用FeCl3盐酸水溶液进行侵蚀;或所述FeCl3盐酸水溶液为每100ml蒸馏水中溶解50ml浓盐酸和5g分析纯FeCl3。

4.根据权利要求1所述的电站锅炉受热面现场金相检测方法,其特征在于:将XH-500型便携式现场金相显微镜垂直放在金相检测区域表面上观察。

5.根据权利要求1所述的电站锅炉受热面现场金相检测方法,其特征在于:所述化学抛光液的制备方法,包括如下步骤:

1)按所述配比量取水和无水乙醇,混合;

2)按上述配比量取30%双氧水,加入上述乙醇溶液内,混合均匀;

3)按上述配比分别称取草酸和聚丙烯酰胺,分别加入步骤2)得到的混合溶液中,混合均匀;

4)按上述配比量取氢氟酸,缓慢加入步骤3)得到的混合溶液中,混合均匀,得到化学抛光液。

说明书

技术领域

本发明涉及一种化学抛光剂及电站锅炉受热面管金相的现场检测方法。

背景技术

火电厂锅炉受热面管是在高温高压的工况下长期运行,管子内流通高温高压的过热蒸汽,管子外为高速流动的高温烟气。经过长期运行后,管子的金相组织会逐渐发生老化,造成性能下降,导致无法承受管子内部的介质压力而发生爆管泄漏。根据金相检测结果能够准确判断电站锅炉受热面管在运行后组织老化情况,是DL/T 438-2009《火力发电厂金属技术监督规程》和DL 647-2004《电站锅炉压力容器检验规程》规定必须进行检测的项目,金相检测结果能够准确反应受热面管子当前的组织状态,并对剩余寿命或失效分析做出准确的评估,为电力企业做出正确的分析处理提供技术指导。

为了保证检测结果的准确性,对电站锅炉受热面管进行金相检测都是进行割管取样,在实验室对取样管进行金相检测。由于割管取样后需要采用机械加工的方式将取样管加工成长度为20~30mm的管段并且将检测截面磨平,然后进行粗磨、细磨、机械抛光、化学侵蚀和金相显微镜观察等步骤,整个检测环节多,周期长,试验检测结果需要一周甚至更长的时间才能得到。另外,取样管的割口焊接恢复会耗费发电企业大量的时间和人力物力,工作量巨大,对企业的生产和经济效益造成了一定影响。

采用现有技术的现场金相检测方法主要是受抛光过程的影响较大,使用现有的化学抛光剂容易出现组织假象,会严重影响检测结果。而采用机械抛光的方法,因检测面较小,无法保证在机械抛光过程中摩擦产生的热量及时散发,会导致检测面过热而影响对组织老化的判断。

发明内容

为了解决电站锅炉受热面管金相检测过程复杂、周期长的实际情况,本发明公开了一种化学抛光剂及电站锅炉受热面管金相的现场检测方法,本发明不需要割管取样,直接在电站锅炉受热面管上进行金相检测,可以利用现有的金相检测技术和金相检测设备、药品等,通过合理设计金相检测各个技术环节,采用专用的化学抛光剂,能够得到准确的检测结果,使用方便快捷,大大提高检测效率。

为实现上述目的,本发明的具体方案如下:

一种化学抛光剂,由分析纯草酸、分析纯氢氰酸、聚丙烯酰胺、双氧水、无水乙醇和蒸馏水制成,每升化学抛光液中各组分的浓度如下:分析纯草酸15g/L~20g/L,分析纯氢氟酸10ml/L~20ml/L,聚丙烯酰胺5g/L,30%体积分数的双氧水200ml/L~250ml/L,无水乙醇200ml/L~300ml/L,蒸馏水余量。

本专利的化学抛光剂是针对铁素体耐热钢,其耐腐蚀性能要比奥氏体不锈钢差,并且化学抛光是用在机械抛光步骤之后,仅需要适当的抛光作用就可以(可以看作是精细抛光),如果抛光能力强,就会导致观察时显微组织假象的出现,严重影响观察效果。所以以上配方的化学抛光剂不但可以保证良好的抛光效果,还可以避免由于抛光过度导致的显微组织假象的出现。

优选的,每升化学抛光液中各组分的浓度如下:分析纯草酸15g/L~17g/L,分析纯氢氟酸13ml/L~18ml/L,聚丙烯酰胺5g/L,30%体积分数的双氧水220ml/L~240ml/L,无水乙醇240ml/L~280ml/L,蒸馏水余量。

上述化学抛光液的制备方法,包括如下步骤:

1)按所述配比量取水和无水乙醇,混合;

2)按上述配比量取30%双氧水,加入上述乙醇溶液内,混合均匀;

3)按上述配比分别称取草酸和聚丙烯酰胺,分别加入步骤2)得到的混合溶液中,混合均匀;

4)按上述配比量取分析纯氢氰酸,缓慢加入步骤3)得到的混合溶液中,混合均匀,得到化学抛光液。

上述化学抛光液的配制过程,具体包括以下步骤(以配制100ml化学抛光剂为例):

步骤一:分别用玻璃量筒量取43~59ml蒸馏水和20~30ml无水酒精,倒入塑料试剂瓶内;

步骤二:用玻璃量筒量取30%双氧水20~25ml,加入塑料试剂瓶内,加入后用搅拌均匀;

步骤三:分别用天平称取分析纯草酸,1.5~2g和0.5g聚丙烯酰胺,加入塑料试剂瓶内,搅拌均匀;

步骤四:用塑料量筒量取分析纯氢氟酸1~2ml,缓缓加入塑料试剂瓶内,用塑料棒搅拌均匀。

所述化学抛光液在铁素体耐热钢的金相分析中的应用。

机械抛光和利用所述化学抛光液进行的化学抛光联用方法在现场金相检测中的应用。

一种电站锅炉受热面现场金相检测方法,包括如下步骤:在电站锅炉检测表面上打磨出检测区域,对检测区域进行磨制、抛光、侵蚀,最后进行金相观察;所述抛光步骤为先用机械抛光,后用所述化学抛光液进行抛光。

为保证抛光质量,抛光的过程采用先机械抛光、再化学抛光的方式,可以保证抛光过程不出现假象、变形层、过热层等,在现场条件下得到良好的抛光效果。

优选的,所述检测区域的打磨深度为0.5~1mm。

检测表面打磨的具体步骤为:

先用角向磨光机将待检受热面管外表面的氧化皮清理干净,然后在需要进行金相检测的受热面管外表面打磨出纵向100mm、横向5mm的平面作为检测区域,能够保证有足够的检测面积,对受热面管的组织老化情况进行准确的分析;检测区域的打磨深度在0.5~1mm,保证既能去除受热面管外壁脱碳层,剩余壁厚也不低于最小理论计算壁厚。同时,检测区域平面可以保证XH-500型便携式金相显微镜能够稳定的固定在受热面管外壁上。

优选的,所述磨制包括粗磨、细磨和精磨,

粗磨,先用#120水砂纸进行粗磨磨光,再用#280水砂纸进行粗磨磨光;

细磨,先用#400水砂纸进行细磨磨光,再用#600水砂纸进行细磨磨光;

精磨,先用#400金相砂纸对试样磨面进行精磨,再用#600金相砂纸对试样磨面进行精磨。

优选的,所述机械抛光过程,一边喷洒粒度为5μm的金刚石抛光喷雾,一边用手持式电动磨光机进行机械抛光。

进一步优选的,所述手持式电动磨光机的转速为2500-3000转/分钟;机械抛光的时间为15-30s。

将检测表面的机械划痕基本抛掉,用无水酒精将检测表面残余的金刚石抛光液清洗干净,清洗完用脱脂棉将无水酒精擦拭干净。机械抛光过程中要不断喷洒金刚石抛光液,防止抛光过程中检测表面因发热而发生氧化和过热组织,影响观察结果。

优选的,所述化学抛光的时间为5-15s,检测表面残余的机械划痕完全消失后,停止擦拭,用无水酒精将检测表面残余的化学抛光液清洗干净,清洗完后,用脱脂棉将无水酒精擦拭干净。

无水酒精可以彻底清除抛光液,并且不会对抛光面产生腐蚀。

优选的,根据受热面管材质的不同选择不同的化学腐蚀剂进行表面侵蚀,侵蚀时间为5-10s。

进一步优选的,碳钢、中合金钢和低合金钢管使用4%硝酸的酒精溶液进行侵蚀;高合金钢管采用FeCl3盐酸水溶液进行侵蚀;或所述FeCl3盐酸水溶液为每100ml蒸馏水中溶解50ml浓盐酸和5g分析纯FeCl3。

优选的,将XH-500型便携式现场金相显微镜垂直放在金相检测区域表面上观察。

本发明的有益效果为:

1、电站锅炉受热面管采用现场金相检测的方法,能够避免了割管取样、取样管金相试样加工、取样管割口焊接恢复等诸多环节,能够在现场检测结束后就得到检测结果,大大的节省了检测需要的时间,节约了人力物力。

2、该检测方法利用现有的金相检测技术和金相检测设备等,通过合理设计金相检测各个技术环节,采用先机械抛光,再化学抛光的方式,并且使用专用的化学抛光剂,不会因采用单一抛光方法而出现的组织假象、变形层、过热层等,能够保证了抛光质量,能够得到准确的检测结果,方便快捷,大大提高检测效率。

附图说明

图1和图2为实施例1的金相组织形貌,图1为高温过热器南数第11屏、外数第二根管出口段的金相组织形貌,图2为南数第3屏、外数第6根入口段的金相组织形貌;

图3和图4为实施例2的金相组织形貌,图3为屏式过热器西数第9屏、外数第6根管入口段的金相组织形貌,图4为西数第8屏、外数第2根出口段的金相组织形貌;

图5和图6为实施例3的金相组织形貌,图5为省煤器低温段,北数第62排、外数第1根管的金相组织形貌;图6为省煤器高温段,北数第47排、外数第1根管的金相组织形貌;

图7为实施例4的金相组织形貌,为屏式过热器入口段,东数第6排、外数第2根管的金相组织形貌;

图8为实施例5的金相组织形貌,为屏式过热器南数第7屏、外数第1根管出口段的金相组织形貌。

具体实施方式

下面结合附图和具体实施方式对本发明作进一步说明。

实施例1

对某电站1028t/h锅炉材质为12Cr1MoV、规格为Φ52.5×6.5的高温过热器管金相试样进行现场金相制作,运行时间约8.8万小时。

步骤一:检测表面打磨。

先用角向磨光机将待检受热面管外表面的氧化皮清理干净,然后在需要进行金相检测的受热面管外表面打磨出纵向100mm、横向13mm的平面作为检测区域,检测区域的打磨深度在0.8mm,剩余壁厚为5.7mm,最小理论计算壁厚为5.2mm,能够满足运行工况的要求。

步骤二:检测表面磨制。

采用DREMEL8200型手持式电动磨光机配合不同粒度的砂纸进行粗磨、细磨和精磨。

粗磨,先用#120水砂纸进行粗磨磨光,再用#280水砂纸进行粗磨磨光;

细磨,先用#400水砂纸进行细磨磨光,再用#600水砂纸进行细磨磨光;

精磨,先用#400金相砂纸对试样磨面进行精磨,再用#600金相砂纸对试样磨面进行精磨;

步骤三:检测表面抛光。

抛光的过程采用先机械抛光、再化学抛光的方式。

机械抛光的过程是采用DREMEL 8200型手持式电动磨光机配合毛毡抛光磨头,边喷洒金刚石抛光喷雾,边用毛毡抛光磨头进行机械抛光。先将颗粒直径为5μm的金刚石抛光液均匀喷到毛毡抛光磨头和检测表面上,使用DREMEL 8200型手持式电动磨抛机进行机械抛光,转速控制在2500~3000转/分钟,抛光时间控制在15~20s,将检测表面的机械划痕基本抛掉,用无水酒精将检测表面残余的金刚石抛光液清洗干净,清洗完用脱脂棉将无水酒精擦拭干净。机械抛光过程中要不断喷洒金刚石抛光液。

化学抛光,用镊子夹着脱脂棉蘸取适量专用的化学抛光剂,在金相检测面上均匀用力擦拭,并不断观察检测面划痕变化情况,擦拭时间约5~10s,看到检测表面残余的机械划痕完全消失后停止擦拭,用无水酒精将检测表面残余的化学抛光液清洗干净,清洗完用脱脂棉将无水酒精擦拭干净。

化学抛光剂的配方为分析纯草酸、分析纯氢氟酸、聚丙烯酰胺、双氧水、无水乙醇和蒸馏水组成,每升化学抛光剂溶液各组分比例如下:分析纯草酸15g/L,分析纯氢氟酸10ml/L,聚丙烯酰胺5g/L,30%体积分数的双氧水250ml/L,无水乙醇300ml/L,蒸馏水余量。

其配制过程包括以下步骤(以配制100ml化学抛光剂为例):步骤一:分别用玻璃量筒量取49ml蒸馏水和30ml无水酒精,倒入塑料试剂瓶内;步骤二:用量玻璃筒量取30%双氧水20ml,加入塑料试剂瓶内,加入后用搅拌均匀;步骤三:分别用天平称取分析纯草酸,1.5g和0.5g聚丙烯酰胺,加入塑料试剂瓶内,搅拌均匀;步骤四:用塑料量筒量取分析纯氢氟酸1ml,缓缓加入塑料试剂瓶内,用塑料棒搅拌均匀。

步骤四:侵蚀。

用4%硝酸酒精溶液对检测表面进行侵蚀,侵蚀时间控制在5~7s。侵蚀完成后,用无水酒精将检测表面清洗干净,清洗完用脱脂棉将无水酒精擦拭干净。

步骤五:金相观察。

将XH-500型便携式现场金相显微镜垂直放在制作好的金相检测表面上观察,图1、图2为观察到的金相组织形貌。图1为高温过热器南数第11屏、外数第二根管出口段,图2为南数第3屏、外数第6根入口段。图1为某电站1028t/h锅炉材质为12Cr1MoV的高温过热器管出口高温段运行8.8万小时后的金相图片,该取样的管子运行区域温度较高(管子外烟气温度约850℃),组织球化程度达到中度球化,从图片中可以清晰的看出珠光体区域分散明显,仍基本保持其区域形态,晶粒内的碳化物数量减少,碳化物颗粒在晶界上出现,呈链状分布。该金相照片的显微组织细节显示正确,晶界清晰,显示出碳化物颗粒在晶内和晶界上的分布情况,制作质量高,观察面基本没有划痕,能够准确的对组织球化状况进行准确评定。图2为某电站1028t/h锅炉材质为12Cr1MoV的高温过热器管入口低温段运行8.8万小时后的金相图片,该取样的管子运行区域温度要低一些(管子外烟气温度约700℃),组织球化程度达到轻度球化,从图片中可以清晰的看出珠光体区域出现轻微的分散,仍保持其原有区域形态,晶内有较多碳化物颗粒,晶界上碳化物颗粒数量较少。该金相照片的显微组织细节显示正确,晶界清晰,制作质量高,观察面基本没有划痕,能够准确的对组织老化状况进行准确评定。

实施例2

对某电站2202t/h锅炉材质为T22、规格为Φ50.8×6.5的屏式过热器管金相试样进行现场金相制作,运行时间约12.1万小时。

步骤一:检测表面打磨。

先用角向磨光机将待检受热面管外表面的氧化皮清理干净,然后在需要进行金相检测的受热面管外表面打磨出纵向100mm、横向12mm的平面作为检测区域,检测区域的打磨深度在1mm,剩余壁厚为5.7mm,最小理论计算壁厚为5.2mm,能够满足运行工况的要求。

步骤二:检测表面磨制。

采用DREMEL 8200型手持式电动磨光机配合不同粒度的砂纸进行粗磨、细磨和精磨。

粗磨,先用#120水砂纸进行粗磨磨光,再用#280水砂纸进行粗磨磨光;

细磨,先用#400水砂纸进行细磨磨光,再用#600水砂纸进行细磨磨光;

精磨,先用#400金相砂纸对试样磨面进行精磨,再用#600金相砂纸对试样磨面进行精磨;

步骤三:检测表面抛光。

抛光的过程采用先机械抛光、再化学抛光的方式。

机械抛光的过程是采用DREMEL 8200型手持式电动磨光机配合毛毡抛光磨头,边喷洒金刚石抛光喷雾,边用毛毡抛光磨头进行机械抛光。先将颗粒直径为5μm的金刚石抛光液均匀喷到毛毡抛光磨头和检测表面上,使用DREMEL 8200型手持式电动磨抛机进行机械抛光,转速控制在2500~3000转/分钟,抛光时间控制在15~20s,将检测表面的机械划痕基本抛掉,用无水酒精将检测表面残余的金刚石抛光液清洗干净,清洗完用脱脂棉将无水酒精擦拭干净。机械抛光过程中要不断喷洒金刚石抛光液。

化学抛光,用镊子夹着脱脂棉蘸取适量专用的化学抛光剂,在金相检测面上均匀用力擦拭,并不断观察检测面划痕变化情况,擦拭时间约5~10s,看到检测表面残余的机械划痕完全消失后停止擦拭,用无水酒精将检测表面残余的化学抛光液清洗干净,清洗完用脱脂棉将无水酒精擦拭干净。

化学抛光剂的配方为分析纯草酸、分析纯氢氟酸、聚丙烯酰胺、双氧水、无水乙醇和蒸馏水组成,每升化学抛光剂溶液各组分比例如下:分析纯草酸15g/L,分析纯氢氟酸15ml/L,聚丙烯酰胺5g/L,30%体积分数的双氧水250ml/L,无水乙醇300ml/L,蒸馏水余量。

其配制过程包括以下步骤(以配制100ml化学抛光剂为例):步骤一:分别用玻璃量筒量取44.5ml蒸馏水和30ml无水酒精,倒入塑料试剂瓶内;步骤二:用量玻璃筒量取30%双氧水25ml,加入塑料试剂瓶内,加入后用搅拌均匀;步骤三:分别用天平称取分析纯草酸,1.5g和0.5g聚丙烯酰胺,加入塑料试剂瓶内,搅拌均匀;步骤四:用塑料量筒量取分析纯氢氟酸1.5ml,缓缓加入塑料试剂瓶内,用塑料棒搅拌均匀。

步骤四:侵蚀。

用4%硝酸酒精溶液对检测表面进行侵蚀,侵蚀时间控制在5~8s。侵蚀完成后,用无水酒精将检测表面清洗干净,清洗完用脱脂棉将无水酒精擦拭干净。

步骤五:金相观察。

将XH-500型便携式现场金相显微镜垂直放在制作好的金相检测表面上观察,图3、图4为观察到的金相组织形貌。图3为屏式过热器西数第9屏、外数第6根管入口段,图4为西数第8屏、外数第2根出口段。图3是对某电站2202t/h锅炉材质为T22的屏式过热器管出口高温段运行时间约12.1万小时后的金相图片,该取样的管子运行区域温度较低(管子外烟气温度约820℃),组织老化程度达到轻度球化,从图片中可以清晰的看出贝氏体区域基本没有分散,晶界上出现少量的碳化物颗粒。该金相照片的显微组织细节显示正确,晶界清晰,制作质量高,观察面基本没有划痕,能够准确的对组织球化状况进行准确评定。图4是对某电站2202t/h锅炉材质为T22的屏式过热器管出口高温段运行时间约12.1万小时后的金相图片,该取样的管子运行区域温度较高(管子外烟气温度约1050℃),运行时间较长,组织老化程度达到中度以上老化,从图片中可以清晰的看出贝氏体位相分散明显,晶粒内的碳化物数量减少,尺寸增大,晶界上碳化物数量增多,呈链状分布。该金相照片的显微组织细节显示正确,晶界清晰,显示出碳化物颗粒在晶内和晶界上的分布情况,制作质量高,观察面基本没有划痕,能够准确的对组织球化状况进行准确评定。

实施例3

对某电站2010t/h锅炉材质为SA210C、规格为Φ57.15×5.69mm的省煤器管金相试样进行现场金相制作,运行时间约10.7万小时。

步骤一:检测表面打磨。

先用角向磨光机将待检受热面管外表面的氧化皮清理干净,然后在需要进行金相检测的受热面管外表面打磨出纵向100mm、横向15mm的平面作为检测区域,检测区域的打磨深度在0.6mm,剩余壁厚为5.09mm,最小理论计算壁厚为4.56mm,能够满足运行工况的要求。

步骤二:检测表面磨制。

采用DREMEL 8200型手持式电动磨光机配合不同粒度的砂纸进行粗磨、细磨和精磨。

粗磨,先用#120水砂纸进行粗磨磨光,再用#280水砂纸进行粗磨磨光;

细磨,先用#400水砂纸进行细磨磨光,再用#600水砂纸进行细磨磨光;

精磨,先用#400金相砂纸对试样磨面进行精磨,再用#600金相砂纸对试样磨面进行精磨;

步骤三:检测表面抛光。

抛光的过程采用先机械抛光、再化学抛光的方式。

机械抛光的过程是采用DREMEL 8200型手持式电动磨光机配合毛毡抛光磨头,边喷洒金刚石抛光喷雾,边用毛毡抛光磨头进行机械抛光。先将颗粒直径为5μm的金刚石抛光液均匀喷到毛毡抛光磨头和检测表面上,使用DREMEL 8200型手持式电动磨抛机进行机械抛光,转速控制在2500~3000转/分钟,抛光时间控制在15~25s,将检测表面的机械划痕基本抛掉,用无水酒精将检测表面残余的金刚石抛光液清洗干净,清洗完用脱脂棉将无水酒精擦拭干净。机械抛光过程中要不断喷洒金刚石抛光液。

化学抛光,用镊子夹着脱脂棉蘸取适量专用的化学抛光剂,在金相检测面上均匀用力擦拭,并不断观察检测面划痕变化情况,擦拭时间约5~10s,看到检测表面残余的机械划痕完全消失后停止擦拭,用无水酒精将检测表面残余的化学抛光液清洗干净,清洗完用脱脂棉将无水酒精擦拭干净。

化学抛光剂的配方为分析纯草酸、分析纯氢氟酸、聚丙烯酰胺、双氧水、无水乙醇和蒸馏水组成,每升化学抛光剂溶液各组分比例如下:分析纯草酸15g/L,分析纯氢氟酸10ml/L,聚丙烯酰胺5g/L,30%体积分数的双氧水200ml/L,无水乙醇200ml/L,蒸馏水余量。

其配制过程包括以下步骤(以配制100ml化学抛光剂为例):步骤一:分别用玻璃量筒量取59ml蒸馏水和20ml无水酒精,倒入塑料试剂瓶内;步骤二:用量玻璃筒量取30%双氧水20ml,加入塑料试剂瓶内,加入后用搅拌均匀;步骤三:分别用天平称取分析纯草酸,1.5g和0.5g聚丙烯酰胺,加入塑料试剂瓶内,搅拌均匀;步骤四:用塑料量筒量取分析纯氢氟酸1ml,缓缓加入塑料试剂瓶内,用塑料棒搅拌均匀。

步骤四:侵蚀。

用4%硝酸酒精溶液对检测表面进行侵蚀,侵蚀时间控制在5~7s。侵蚀完成后,用无水酒精将检测表面清洗干净,清洗完用脱脂棉将无水酒精擦拭干净。

步骤五:金相观察。

将XH-500型便携式现场金相显微镜垂直放在制作好的金相检测表面上观察,图5、图6为观察到的金相组织形貌。图5为省煤器低温段,北数第62排、外数第1根管;图6为省煤器高温段,北数第47排、外数第1根管。图5、图6是对某电站2010t/h锅炉材质为SA210C的省煤器管金相试样运行时间约10.7万小时的金相照片,省煤器部件运行时管子外壁烟气温度较低(烟气温度400℃左右),组织老化程度较轻,从图片中可以清晰的看出珠光体区域基本没有出现分散,仍保持其原有区域形态,晶界上碳化物颗粒数量较少。该金相照片的显微组织细节显示正确,晶界清晰,制作质量高,观察面基本没有划痕,能够准确的对组织老化状况进行准确评定。

实施例4

对某电站1146.3t/h锅炉材质为SA213-T91、规格为Φ38×7.5的屏式过热器管金相试样进行现场金相制作,运行时间约3.2万小时。

步骤一:检测表面打磨。

先用角向磨光机将待检受热面管外表面的氧化皮清理干净,然后在需要进行金相检测的受热面管外表面打磨出纵向100mm、横向5mm的平面作为检测区域,检测区域的打磨深度在1mm,剩余壁厚为6.5mm,最小理论计算壁厚为6mm,能够满足运行工况的要求。

步骤二:检测表面磨制。

采用DREMEL 8200型手持式电动磨光机配合不同粒度的砂纸进行粗磨、细磨和精磨。

粗磨,先用#120水砂纸进行粗磨磨光,再用#280水砂纸进行粗磨磨光;

细磨,先用#400水砂纸进行细磨磨光,再用#600水砂纸进行细磨磨光;

精磨,先用#400金相砂纸对试样磨面进行精磨,再用#600金相砂纸对试样磨面进行精磨;

步骤三:检测表面抛光。

抛光的过程采用先机械抛光、再化学抛光的方式。

机械抛光的过程是采用DREMEL 8200型手持式电动磨光机配合毛毡抛光磨头,边喷洒金刚石抛光喷雾,边用毛毡抛光磨头进行机械抛光。先将颗粒直径为5μm的金刚石抛光液均匀喷到毛毡抛光磨头和检测表面上,使用DREMEL 8200型手持式电动磨抛机进行机械抛光,转速控制在2500~3000转/分钟,抛光时间控制在15~25s,将检测表面的机械划痕基本抛掉,用无水酒精将检测表面残余的金刚石抛光液清洗干净,清洗完用脱脂棉将无水酒精擦拭干净。机械抛光过程中要不断喷洒金刚石抛光液。

化学抛光,用镊子夹着脱脂棉蘸取适量专用的化学抛光剂,在金相检测面上均匀用力擦拭,并不断观察检测面划痕变化情况,擦拭时间约10~15s,看到检测表面残余的机械划痕完全消失后停止擦拭,用无水酒精将检测表面残余的化学抛光液清洗干净,清洗完用脱脂棉将无水酒精擦拭干净。

化学抛光剂的配方为分析纯草酸、分析纯氢氟酸、聚丙烯酰胺、双氧水、无水乙醇和蒸馏水组成,每升化学抛光剂溶液各组分比例如下:分析纯草酸20g/L,分析纯氢氟酸20ml/L,聚丙烯酰胺5g/L,30%体积分数的双氧水250ml/L,无水乙醇300ml/L,蒸馏水余量。

其配制过程包括以下步骤(以配制100ml化学抛光剂为例):步骤一:分别用玻璃量筒量取43ml蒸馏水和30ml无水酒精,倒入塑料试剂瓶内;步骤二:用量玻璃筒量取30%双氧水25ml,加入塑料试剂瓶内,加入后用搅拌均匀;步骤三:分别用天平称取分析纯草酸,2g和0.5g聚丙烯酰胺,加入塑料试剂瓶内,搅拌均匀;步骤四:用塑料量筒量取分析纯氢氟酸2ml,缓缓加入塑料试剂瓶内,用塑料棒搅拌均匀。

步骤四:侵蚀。

用FeCl3盐酸水溶液对检测表面进行侵蚀,侵蚀时间控制在5~8s。侵蚀完成后,用无水酒精将检测表面清洗干净,清洗完用脱脂棉将无水酒精擦拭干净。

步骤五:金相观察。

将XH-500型便携式现场金相显微镜垂直放在制作好的金相检测表面上观察,图7为屏式过热器入口段,东数第6排、外数第2根管。图7是对某电站1146.3t/h锅炉材质为SA213-T91的屏式过热器管入口低温段运行时间约3.2万小时的金相照片。该取样的管子运行区域温度相对较低(管子外烟气温度900℃),组织老化程度达到轻度老化,从图片中可以清晰的看出马氏体板条状清晰,马氏体位相基本没有分散,晶内有较多细小的碳化物颗粒,晶界上出现少量的碳化物颗粒。该金相照片的显微组织细节显示正确,晶界清晰,制作质量高,观察面基本没有划痕,能够准确的对组织球化状况进行准确评定。

实施例5

对某电站1025t/h锅炉材质为钢102、规格为Φ54×8的屏式过热器金相试样进行现场金相制作,运行时间约15.1万小时。

步骤一:检测表面打磨。

先用角向磨光机将待检受热面管外表面的氧化皮清理干净,然后在需要进行金相检测的受热面管外表面打磨出纵向100mm、横向5mm的平面作为检测区域,检测区域的打磨深度在1mm,剩余壁厚为7mm,最小理论计算壁厚为6.4mm,能够满足运行工况的要求。

步骤二:检测表面磨制。

采用DREMEL 8200型手持式电动磨光机配合不同粒度的砂纸进行粗磨、细磨和精磨。

粗磨,先用#120水砂纸进行粗磨磨光,再用#280水砂纸进行粗磨磨光;

细磨,先用#400水砂纸进行细磨磨光,再用#600水砂纸进行细磨磨光;

精磨,先用#400金相砂纸对试样磨面进行精磨,再用#600金相砂纸对试样磨面进行精磨;

步骤三:检测表面抛光。

抛光的过程采用先机械抛光、再化学抛光的方式。

机械抛光的过程是采用DREMEL 8200型手持式电动磨光机配合毛毡抛光磨头,边喷洒金刚石抛光喷雾,边用毛毡抛光磨头进行机械抛光。先将颗粒直径为5μm的金刚石抛光液均匀喷到毛毡抛光磨头和检测表面上,使用DREMEL 8200型手持式电动磨抛机进行机械抛光,转速控制在2500~3000转/分钟,抛光时间控制在15~25s,将检测表面的机械划痕基本抛掉,用无水酒精将检测表面残余的金刚石抛光液清洗干净,清洗完用脱脂棉将无水酒精擦拭干净。机械抛光过程中要不断喷洒金刚石抛光液。

化学抛光,用镊子夹着脱脂棉蘸取适量专用的化学抛光剂,在金相检测面上均匀用力擦拭,并不断观察检测面划痕变化情况,擦拭时间约10~15s,看到检测表面残余的机械划痕完全消失后停止擦拭,用无水酒精将检测表面残余的化学抛光液清洗干净,清洗完用脱脂棉将无水酒精擦拭干净。

化学抛光剂的配方为分析纯草酸、分析纯氢氟酸、聚丙烯酰胺、双氧水、无水乙醇和蒸馏水组成,每升化学抛光剂溶液各组分比例如下:分析纯草酸15g/L,分析纯氢氟酸15ml/L,聚丙烯酰胺5g/L,30%体积分数的双氧水250ml/L,无水乙醇300ml/L,蒸馏水余量。

其配制过程包括以下步骤(以配制100ml化学抛光剂为例):步骤一:分别用玻璃量筒量取48.5ml蒸馏水和30ml无水酒精,倒入塑料试剂瓶内;步骤二:用量玻璃筒量取30%双氧水20ml,加入塑料试剂瓶内,加入后用搅拌均匀;步骤三:分别用天平称取分析纯草酸,1.5g和0.5g聚丙烯酰胺,加入塑料试剂瓶内,搅拌均匀;步骤四:用塑料量筒量取分析纯氢氟酸1ml,缓缓加入塑料试剂瓶内,用塑料棒搅拌均匀。

步骤四:侵蚀。

用4%硝酸酒精溶液对检测表面进行侵蚀,侵蚀时间控制在5~7s。侵蚀完成后,用无水酒精将检测表面清洗干净,清洗完用脱脂棉将无水酒精擦拭干净。

步骤五:金相观察。

将XH-500型便携式现场金相显微镜垂直放在制作好的金相检测表面上观察。图8为屏式过热器南数第7屏、外数第1根管出口段。图8是对某电站1025t/h锅炉材质为钢102屏式过热器管出口高温段运行时间约15.1万小时后的金相图片,该取样的管子运行区域温度较高(管子外烟气温度约1050℃),运行时间长,组织老化程度达到重度以上老化,从图片中可以清晰的看出贝氏体位相已完全分散,晶粒内的碳化物数量极少,晶界上碳化物数量较少,已聚集长大。该金相照片的显微组织细节显示正确,晶界清晰,显示出碳化物颗粒在晶内和晶界上的分布情况,制作质量高,观察面基本没有划痕,能够准确的对组织球化状况进行准确评定。

上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围内。

一种化学抛光剂及电站锅炉受热面管金相的现场检测方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0