IPC分类号 : C01F15/00,C01G43/00,C01D15/04,C01D3/02,F27B14/10

专利摘要

本发明公开了一种熔盐固溶体及其制备方法和制备装置,该方法包括如下步骤:在无水无氧条件下,将固体熔盐混合均匀,经预热后进行300~400℃的保温处理,然后加热至600~1100℃熔融反应,反应结束后降温即得。该装置包括一坩埚炉,其中,坩埚炉包括一内炉壳、一内胆、一炉膛、一保温层和一密封装置;内胆、炉膛和保温层设置在内炉壳内,内胆的外侧包覆有炉膛,炉膛的外壁设置有保温层;密封装置设置在内胆的开口处,密封装置和内胆围成的空间形成一空腔;内胆的材质为高温镍基合金。本发明的熔盐固溶体纯度高、产率高;以本发明制备方法为基础的制备装置耐高温性、耐腐蚀性和密封性好,可从根本上去除制备过程中的水分和氧气。

权利要求

1.一种熔盐固溶体的制备方法,其特征在于,所述的制备方法包括如下步骤:在无水无氧条件下,将固体熔盐混合均匀,经预热后,进行300~400℃的保温处理,然后再加热至600~1100℃熔融反应,反应结束后降温即得。

2.如权利要求1所述的制备方法,其特征在于,所述的固体熔盐为氟化物熔盐,所述氟化物熔盐为碱金属氟化物熔盐、四氟化钍熔盐、四氟化铀熔盐、氟化铍熔盐和稀土氟化物熔盐中的任意两种或多种;

和/或,所述的无水无氧条件为在一密封环境中通过抽真空和通入惰性气氛实现;

和/或,所述的预热的温度为100~200℃;

和/或,所述的保温处理的时间为2h以上;

和/或,所述的保温处理的温度为350℃;

和/或,所述的加热的升温速率满足下述条件:在温度达到距离所述固体熔盐的熔融温度200℃前,升温速率不超过10℃/min;在温度达到距离所述固体熔盐的熔融温度200℃后,升温速率不超过2℃/min;

和/或,所述的熔融反应的温度为800~1100℃;

和/或,所述的熔融反应的时间为2h以上;

和/或,所述的降温的速率为1~5℃/min。

3.如权利要求2所述的制备方法,其特征在于,所述碱金属氟化物熔盐为氟化锂熔盐、氟化钠熔盐和氟化钾熔盐中的一种或多种,较佳地为氟化锂-氟化钠-氟化钾熔盐;

和/或,所述抽真空和通入惰性气氛通过下述方式进行:先通入惰性气氛置换密封环境中的空气,然后再抽真空,之后重复上述操作;所述的抽真空为抽至真空度在10Pa以下;所述的抽真空的次数为5次以上,较佳地为5~6次;所述的惰性气氛为氩气和/或氮气气氛,较佳地为氩气氛围;所述的惰性气氛的通入流量为0.3~0.6L/min,较佳地为0.3L/min;

和/或,所述的预热的温度为150℃;

和/或,所述的保温处理的时间为2~5h,较佳地为3h;

和/或,所述的熔融反应的时间为2~5h,较佳地为3h;

和/或,所述的降温在温度降至400℃后,采用自然冷却。

4.一种如权利要求1~3任一项所述的制备方法制得的熔盐固溶体。

5.一种熔盐固溶体的制备装置,其特征在于,所述的制备装置包括一坩埚炉,所述坩埚炉包括一内炉壳、一内胆、一炉膛、一保温层和一密封装置;所述内胆、所述炉膛和所述保温层设置在所述内炉壳内,所述内胆的外侧包覆有所述炉膛,所述炉膛的外壁设置有所述保温层;所述密封装置设置在所述内胆的开口处,所述密封装置和所述内胆围成的空间形成一空腔;所述内胆的材质为高温镍基合金。

6.如权利要求5所述的制备装置,其特征在于,所述密封装置包括一内胆盖、一密封垫和若干螺栓;所述内胆盖和所述密封垫用于密封所述内胆,所述内胆盖、所述密封垫和所述内胆围成的空间形成所述空腔;所述螺栓将所述内胆盖通过所述密封垫与所述内胆连接为一个整体;

和/或,所述内胆的材质为镍铬合金Inconel 600、哈氏合金C-276和单相奥氏体型固溶强化合金GH3039中的任意一种;

和/或,所述坩埚炉还包括一外炉壳,所述外炉壳置于所述内炉壳的外部;较佳地,所述坩埚炉还包括一内炉壳托架,所述内炉壳通过所述内炉壳托架置于所述外炉壳内;更佳地,所述外炉壳的顶部还设有一组对称的提手。

7.如权利要求6所述的制备装置,其特征在于,所述制备装置还包括一辅助系统,所述辅助系统与所述坩埚炉连接。

8.如权利要求7所述的制备装置,其特征在于,所述辅助系统包括一惰性气氛保护装置、一抽真空系统、一温度控制系统和一冷却水循环系统;

所述惰性气氛保护装置与所述空腔相连通;

所述惰性气氛保护装置的出口通过一三通阀与所述抽真空系统相连接;

所述温度控制系统包括一第一热电偶、一第二热电偶、一掺钼电阻丝和一外置式电控箱;所述第一热电偶设置在所述内胆的内部;所述第二热电偶和所述掺钼电阻丝设置在所述炉膛的内部;所述外置式电控箱配置在所述坩埚炉的外部;

所述冷却水循环系通过在所述密封装置上穿设一冷却水管与所述坩埚炉相连接。

9.如权利要求8所述的制备装置,其特征在于,所述惰性气氛保护装置包括用于将若干惰性气氛通入所述空腔中以形成惰性气氛保护层的管路,所述管路包括进气管和出气管;所述惰性气氛为氩气和/或氮气气氛,较佳地为氩气气氛;较佳地,所述进气管和所述出气管的外端均配设有真空针阀和压力表;

和/或,所述惰性气氛保护装置还包括一用于测量所述惰性气氛的流量的质量流量计;

和/或,所述第二热电偶与所述掺钼电阻丝连接。

10.如权利要求8所述的制备装置,其特征在于,所述辅助系统还包括一尾气吸收装置;所述尾气吸收装置与所述惰性气氛保护装置的出口相连接。

说明书

技术领域

本发明涉及一种熔盐固溶体及其制备方法和制备装置。

背景技术

在1100℃的高温并有腐蚀性物质存在的环境中制备熔盐固溶体时,坩埚炉中水分和氧气的存在会使制备的熔盐固溶体在外观、均一度、化学组成和理化性质上有所变化,进而影响熔盐固溶体的纯度和产率。为了不影响制得的熔盐固溶体的性质,就需要对已有的制备方法进行改进,从根本上去除制备过程中存在的水分和氧气,然而现有的制备方法不能作到真正意义上的无水无氧,制得的熔盐固溶体的纯度、均一度等效果不理想。

同时,为了保证制备过程安全有效地进行,往往对坩埚炉的材质要求较高。传统的制备熔盐固溶体的坩埚炉的内胆为不锈钢材质,这种材质在高温下会产生一定的腐蚀,不能较好地满足熔融需求。因此,寻求能在高温条件下制备熔盐固溶体的坩埚炉便具有重要意义。

发明内容

本发明所要解决的技术问题是克服现有技术中的熔盐固溶体的外观、组成和理化性质易受影响、制备装置耐腐蚀性差等缺陷,提供了一种熔盐固溶体及其制备方法和制备装置。本发明的熔盐固溶体产品纯度高、产率高,以本发明制备方法为基础的制备装置耐高温性和耐腐蚀性好且密封性能突出,可从根本上去除制备过程中的水分和氧气。

本发明提供了一种熔盐固溶体的制备方法,该制备方法包括如下步骤:

在无水无氧条件下,将固体熔盐混合均匀,经预热后,进行300~400℃的保温处理,然后再加热至600~1100℃熔融反应,反应结束后降温即得。

其中,所述的固体熔盐为本领域常规使用的固体熔盐,较佳地为氟化物熔盐,所述氟化物熔盐较佳地为碱金属氟化物熔盐、四氟化钍(ThF4)熔盐、四氟化铀(UF4)熔盐、氟化铍(BeF2)熔盐和稀土氟化物熔盐中的任意两种或多种。所述碱金属氟化物熔盐较佳地包括氟化锂(LiF)熔盐、氟化钠(NaF)熔盐和氟化钾(KF)熔盐中的一种或多种,更佳地为氟化锂-氟化钠-氟化钾(LiNaKF)熔盐。

其中,所述的无水无氧条件较佳地可在一密封环境中通过抽真空和通入惰性气氛实现。所述的密封环境为本领域常规使用的密封环境。所述抽真空和通入惰性气氛较佳地可通过下述方式进行:先通入惰性气氛置换密封环境中的空气,然后再抽真空,之后重复上述操作。所述的抽真空较佳地为抽至真空度在10Pa以下;所述的抽真空的次数较佳地为5次以上,更佳地为5~6次。所述的惰性气氛较佳地为氩气和/或氮气气氛,更佳地为氩气氛围;所述的惰性气氛的通入流量较佳地为0.3~0.6L/min,更佳地为0.3L/min。

其中,所述的混合可按照本领域常规操作,一般在手套箱中进行。

其中,所述的预热一般在坩埚中进行,所述的坩埚较佳地为玻碳坩埚,以便于后期处理。所述的预热的温度较佳地为100~200℃,更佳地为150℃。

其中,所述保温处理的温度较佳地为350℃。所述保温处理的时间较佳地为2h以上,更佳地为2~5h,最佳地为3h。

其中,所述的加热的升温速率较佳地满足下述条件:在温度达到距离熔融温度200℃前升温速率不超过10℃/min,在温度达到距离熔融温度200℃后升温速率不超过2℃/min。其中,所述的熔融温度本领域技术人员可以根据熔盐中单一组分的熔点及各组分的配比确定。

其中,所述的熔融反应的温度较佳地为800~1100℃。所述的熔融反应的时间较佳地为2h以上,更佳地为2~5h,最佳地为3h。

其中,所述的降温的速率较佳地为1~5℃/min。较佳地,当温度降到400℃后,所述的降温可选用自然冷却。

本发明还提供了上述制备方法制得的熔盐固溶体。

本发明还提供了一种熔盐固溶体的制备装置,该制备装置包括一坩埚炉,所述坩埚炉包括一内炉壳、一内胆、一炉膛、一保温层和一密封装置;所述内胆、所述炉膛和所述保温层设置在所述内炉壳内,所述内胆的外侧包覆有所述炉膛,所述炉膛的外壁设置有所述保温层;所述密封装置设置在所述内胆的开口处,所述密封装置和所述内胆围成的空间形成一空腔;所述内胆的材质为高温镍基合金。

本发明中,所述密封装置较佳地包括一内胆盖、一密封垫和若干螺栓;所述内胆盖和所述密封垫用于密封所述内胆,所述内胆盖、所述密封垫和所述内胆围成的空间形成所述空腔;所述螺栓将所述内胆盖通过所述密封垫与所述内胆连接为一个整体。

本发明中,所述内胆的底部较佳地还可铺设有若干垫砖,用于放置坩埚,以便于坩埚在空腔内上下调节。

本发明中,所述内胆的材质均能耐高温、防腐蚀,可以承受1100℃的高温,从而防止熔融过程中产生的氟化氢等物质对坩埚炉的内胆的腐蚀。所述内胆的材质较佳地为镍铬合金Inconel 600、哈氏合金C-276和单相奥氏体型固溶强化合金GH3039中的任意一种。

本发明中,所述坩埚炉较佳地还包括一外炉壳,所述外炉壳置于所述内炉壳的外部。本发明中的坩埚炉采用这种内炉壳和外炉壳的双层炉壳设计,可以降低外炉壳的温度,从而降低坩埚炉对操作人员带来的高温烫伤隐患。更佳地,所述坩埚炉还包括一内炉壳托架,所述内炉壳通过所述内炉壳托架置于所述外炉壳内。所述外炉壳的顶部较佳地还设有一组对称的提手,便于打开内胆盖,向空腔中放入熔融样品。

本发明中,所述制备装置较佳地还包括一辅助系统,所述辅助系统与所述坩埚炉连接。

其中,所述辅助系统较佳地包括一惰性气氛保护装置、一抽真空系统、一温度控制系统和一冷却水循环系统。更佳地,所述辅助系统还包括一尾气吸收装置。

其中,所述惰性气氛保护装置较佳地与所述空腔相连通。所述惰性气氛保护装置一般包括用于将若干惰性气氛通入所述空腔中以形成惰性气氛保护层的管路,所述管路包括进气管和出气管;所述惰性气氛较佳地为氩气和/或氮气气氛,更佳地为氩气气氛。所述惰性气氛保护装置较佳地还包括一用于测量所述惰性气氛的流量的质量流量计,用于控制惰性气氛在合适的流速和流量范围内。

其中,所述惰性气氛保护装置的出口较佳地通过一三通阀与所述抽真空系统相连接。所述进气管和所述出气管的外端较佳地均配设有真空针阀和压力表,用于显示惰性气氛的压力和真空度。

其中,所述温度控制系统较佳地包括一第一热电偶、一第二热电偶、一掺钼电阻丝和一外置式电控箱;所述第一热电偶较佳地设置在所述内胆的内部,用于实时监测坩埚炉的内胆内的反应温度;所述第二热电偶和所述掺钼电阻丝较佳地设置在所述炉膛的内部,所述第二热电偶用于监测炉膛内温度,再通过热扩散将热量传递到坩埚炉的内胆内,使混合盐在一定温度下进行熔融反应,所述掺钼电阻丝用于对炉膛加热,所述第二热电偶较佳地与所述掺钼电阻丝连接,用于检测掺钼电阻丝的实际加热温度;所述外置式电控箱较佳地配置在所述坩埚炉的外部,其可悬挂或摆放在适合操作的位置,以便于实时监控和调节温度。

其中,所述冷却水循环系统较佳地可通过在所述密封装置上穿设一冷却水管与所述坩埚炉相连接,用以避免制备过程中温度过高对密封垫造成的损伤,从而保证整个坩埚炉的气密性。

其中,所述惰性气氛保护装置的出口较佳地还可与所述尾气吸收装置相连接,用于吸收制备过程中产生的有害气体,保证熔融反应的安全进行。

本发明中,所述熔盐固溶体的制备方法较佳地在所述制备装置中进行。

在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实施例。

本发明所用原料均市售可得。

本发明的积极进步效果在于:本发明提供的制备方法避免了水分和氧气对熔盐固溶体性质的影响,提供的制备装置降低了熔盐固溶体在制备过程中可能产生的氢化物等物质对坩埚炉的腐蚀。

附图说明

图1为本发明的熔盐固溶体的制备装置示意图。

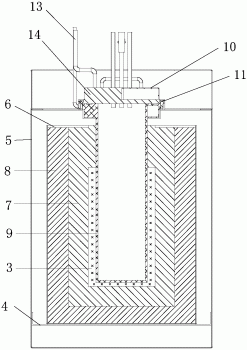

图2为本发明中实施例1的坩埚炉的结构示意图,其中,1为进气管,2为出气管,12为提手,15为三通阀。

图3为本发明中实施例1的坩埚炉的俯视图,其中,1为进气管,2为出气管,12为提手,15为三通阀。

图4为本发明中实施例1的坩埚炉沿A-A线的剖视图,其中,3为掺钼电阻丝,4为内炉壳托架,5为外炉壳,6为内炉壳,7为炉膛,8为保温层,9为内胆,10为内胆盖,11为螺栓,13为冷水管,14为密封垫。

图5为本发明中实施例1的坩埚炉沿B-B线的剖视图,其中,1为进气管,2为出气管,3为掺钼电阻丝,4为内炉壳托架,5为外炉壳,6为内炉壳,7为炉膛,8为保温层,9为内胆,12为提手,15为三通阀,16为第一热电偶,17为第二热电偶。

图6为本发明实施例2~3和对比例1制得的熔盐固溶体的外观照片,其中,a和b分别为实施例2制得的熔盐固溶体的上层和下层照片,c和d分别为实施例3制得的熔盐固溶体的上层和下层照片,e和f分别为对比例1制得的熔盐固溶体的上层和下层照片。

图7为实施例2制备的熔盐固溶体的XRD图。

图8为实施例3制备的熔盐固溶体的XRD图。

具体实施方式

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

实施例1

一种熔盐固溶体的制备装置,其示意图如图1所示,该制备装置由坩埚炉和与该坩埚炉连接的辅助系统组成,其中,辅助系统包括温度控制系统、惰性气氛保护装置、抽真空系统、冷却水循环系统和尾气吸收装置。

其中,坩埚炉的结构如图2~5所示,图2为坩埚炉的结构示意图,图3为坩埚炉的俯视图,图4为坩埚炉沿A-A线的剖视图,图5为坩埚炉沿B-B线的剖视图。如图2~5所示,该坩埚炉包括一内炉壳托架4、一外炉壳5、一内炉壳6、一内胆9、一炉膛7、一保温层8、一内胆盖10、一密封垫14、若干螺栓11和一提手12;其中,内炉壳6通过内炉壳托架4置于外炉壳5内;内胆9、炉膛7和保温层8设置在内炉壳6内,内胆9的外侧包覆有炉膛7,炉膛7的外壁设置有保温层8;内胆盖10和密封垫14用于密封内胆9,内胆盖10、密封垫14和内胆9围成的空间形成一空腔,螺栓11将内胆盖10通过密封垫14与内胆9连接为一个整体。内胆9的材质为镍铬合金Inconel 600、哈氏合金C-276和单相奥氏体型固溶强化合金GH3039中的任意一种。

其中,惰性气氛保护装置与坩埚炉的空腔相连通,其包括用于将若干惰性气氛通入坩埚炉空腔中以形成惰性气氛保护层的进气管1和出气管2,以及用于测量惰性气氛流量的质量流量计,请结合图1、2、3和5予以理解,该惰性气氛为氩气气氛。该惰性气氛保护装置的出口通过一三通阀15与抽真空系统相连接,请结合图1、2、3和5予以理解,进气管1和出气管2的外端均配设有真空针阀和压力表,用于显示惰性气氛的压力和真空度。

其中,温度控制系统包括一第一热电偶、一第二热电偶、一掺钼电阻丝3和一外置式电控箱,请结合图1、4和5予以理解。第一热电偶16设置在内胆9的内部,用于实时监测坩埚炉的内胆内的反应温度;第二热电偶17和掺钼电阻丝3设置在炉膛7的内部,第二热电偶17用于检测掺钼电阻丝3的实际加热温度,监测炉膛内温度,再通过热扩散将热量传递到坩埚炉的内胆9内,使混合盐在一定温度下进行熔融反应;掺钼电阻丝3用于对炉膛7加热,其加热温度最高可达1150℃,能满足坩埚炉中进行的熔盐固溶体的熔融要求;外置式电控箱配置在坩埚炉的外部,其可悬挂或摆放在适合操作的位置,以便于实时监控和调节温度。

其中,冷却水循环系统通过在坩埚炉的密封垫14上穿设一冷却水管13与坩埚炉相连接,请结合图1和4予以理解,用以避免制备过程中温度过高对密封垫造成的损伤,从而保证整个坩埚炉的气密性。惰性气氛保护装置的出口还与尾气吸收装置相连接,用于吸收制备过程中产生的有害气体,保证熔融反应的安全进行。

该制备装置中采用耐高温、耐腐蚀材质的坩埚炉,并配设有惰性气氛保护装置和抽真空系统,一方面降低了熔盐固溶体在制备过程中可能产生的氢化物等对坩埚炉造成的腐蚀,同时也避免了空气中水分和氧气对制得的熔盐固溶体性质的影响。本发明的制备装置还设有温度控制系统、冷却水循环系统和尾气吸收装置,其最大程度上保证了熔融过程的连续稳定运行,提高了制备过程中的安全性。

实施例2

本实施例描述了采用实施例1的制备装置制备熔盐固溶体的具体制备方法:

通过温度控制系统对坩埚炉进行程序设温,将炉膛7预热至150℃;然后将混合均匀的LiNaKF、ThF4和UF4固体熔盐,共10g,放入玻碳坩埚中,该操作在手套箱中进行;之后在坩埚炉的内胆9的底部放两块刚玉砖,再迅速将玻碳坩埚从手套箱转入内胆9中,封闭内胆盖10;

打开抽真空系统,并继续对坩埚炉加热,当内胆9内的温度升高至350℃时,保持恒温并打开冷却水循环系统;同时,打开惰性气氛保护装置,使用氩气置换坩埚炉内的空气,再进行5~6次抽真空操作,以降低反应环境中的水分和氧气含量,并使内胆9中的真空度降至10Pa以下;关闭抽真空系统,使惰性气氛持续通入真空腔内,氩气流量选择0.3L/min;在350℃下保温3小时后,再持续加热升温至1100℃,其中,加热的升温速率满足下述条件:在温度达到900℃前,采用10℃/min的较大升温速率,而在温度达到900℃后,即凝固点附近,升温速率不得超过2℃/min;

当温度升至1100℃时,保温3小时进行熔融;然后再缓慢地降温,降温速率也应控制在2℃/min;当温度低于400℃后,使样品在内胆9中自然冷却;同时,尾气吸收装置用于吸收反应过程之后可能产生的有害气体。整个制备过程约14小时,制得熔盐共9g,收率达90%。

实施例3

本实施例描述了采用实施例1的制备装置制备熔盐固溶体的具体制备方法:

通过温度控制系统对坩埚炉进行程序设温,将炉膛7预热至150℃;然后将混合均匀的LiNaKF和UF4固体熔盐,共20.5g,放入玻碳坩埚中,该操作在手套箱中进行;之后在坩埚炉的内胆9的底部放两块刚玉砖,再迅速将玻碳坩埚从手套箱转入内胆9中,封闭内胆盖10;

打开抽真空系统,并继续对坩埚炉加热,当内胆9内的温度升高至350℃时,保持恒温并打开冷却水循环系统;同时,打开惰性气氛保护装置,使用氩气置换坩埚炉内的空气,再进行5~6次抽真空操作,以降低反应环境中的水分和氧气含量,并使内胆9中的真空度降至10Pa以下;关闭抽真空系统,使惰性气氛持续通入真空腔内,氩气流量选择0.3L/min;在350℃下保温3小时后,再持续加热升温至800℃,其中,加热的升温速率满足下述条件:在温度达到500℃前,采用10℃/min的较大升温速率,而在温度达到500℃后,即凝固点附近,升温速率不得超过2℃/min;

当温度升至800℃时,保温3小时进行熔融;然后再缓慢地降温,降温速率也应控制在2℃/min;当温度低于400℃后,使样品在内胆9中自然冷却;同时,尾气吸收装置用于吸收反应过程之后可能产生的有害气体。整个制备过程约12小时,制得熔盐共18.8g,收率达92%。

对比例1

本对比例描述了采用实施例1的制备装置制备熔盐固溶体的具体制备方法:

通过温度控制系统对坩埚炉进行程序设温,将炉膛7预热至150℃;然后将混合均匀的LiNaKF和UF4固体熔盐,共20.5g,放入玻碳坩埚中,该操作在手套箱中进行;之后在坩埚炉的内胆9的底部放两块刚玉砖,再将玻碳坩埚从手套箱转入内胆9中,封闭内胆盖10;

打开抽真空系统,并继续对坩埚炉加热,当内胆9内的温度升高至350℃时,保持恒温并打开冷却水循环系统;同时,打开惰性气氛保护装置,使用氩气置换坩埚炉内的空气,再进行3~4次抽真空操作,以降低反应环境中的水分和氧气含量,并使内胆9中的真空度降至100Pa;关闭抽真空系统,使惰性气氛持续通入真空腔内,氩气流量选择0.3L/min;在350℃下保温3小时后,再持续加热升温至600℃,其中,加热的升温速率满足下述条件:在温度达到400℃前,采用10℃/min的较大升温速率,而在温度达到400℃后,即凝固点附近,升温速率不得超过2℃/min;

当温度升至600℃时,保温3小时进行熔融;然后再缓慢地降温,降温速率也应控制在2℃/min;当温度低于400℃后,使样品在内胆9中自然冷却;同时,尾气吸收装置用于吸收反应过程之后可能产生的有害气体。

效果实施例1

观察本发明实施例2和3及对比例1制备的熔盐固溶体的外观,并进行XRD衍射分析。

图6a和图6b分别为实施例2制得的熔盐固溶体的上层和下层照片,图6c和图6d分别为实施例3制得的熔盐固溶体的上层和下层照片,图6e和图6f分别为对比例1制得的熔盐固溶体的上层和下层照片。对照该三组图可知,实施例2和3制得的上层熔盐固溶体和下层熔盐固溶体的颜色、状态基本相同,外观均一,无杂质存在;而对比例1制得的上层熔盐固溶体和下层熔盐固溶体的颜色、状态存在较大差异,外观上不均一,存在杂质,纯度较低。

图7和图8分别为实施例2和实施例3制备的熔盐固溶体的XRD图。从图7可以看出,实施例2制备的熔盐固溶体的主要产物为LiTh2F9和KU2F9,未见明显的ThF4和UF4的特征峰,制得的产物为均匀单相的熔盐固溶体。从图8可知,实施例3制备的熔盐固溶体的主要产物为LiF、NaF、KF以及Li、Na、K与U形成的络合氟化物,未见明显的UF4的特征峰,制得的产物为均匀单相的熔盐固溶体。

综上,采用本发明提供的制备装置和制备方法制备的氟化物熔盐固溶体,能有效降低空气中水分和氧气对产品性能的影响,大大提高氟化物熔盐固溶体的产率和产品纯度,制得的熔盐固溶体收率可达90%以上,外观均一、无杂质呈现,在化学性质上为均匀单相的熔盐固溶体。而未按照本发明制备方法制得的熔盐固溶体外观上不均一,存在杂质,纯度较低。

一种熔盐固溶体及其制备方法和制备装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0