专利摘要

本发明公开了一种无装夹自动上下料的轴承端面打磨装置,包括:第一传送机构、第二传送机构、打磨台、安装架、摆动平台、打磨机构和驱动机构,其中:第一传送机构、第二传送机构均用于传送工件;打磨台倾斜布置在第一传送机构、第二传送机构之间,打磨台具有限位通道,该限位通道底部设有第一避让孔组、第二避让孔组;安装架位于打磨台的一侧;摆动平台位于打磨台的上方并与安装架活动连接,摆动平台设有第一档杆组、第二挡杆组;驱动机构用于驱动摆动平台摆动;打磨机构位于第一档杆组、第二挡杆组之间并固定安装在摆动平台上。本发明不再需要使用转移设备进行上、下料的转移工作,从而达到精简结构,节省成本的目的。

权利要求

1.一种无装夹自动上下料的轴承端面打磨装置,其特征在于,包括:第一传送机构(1)、第二传送机构(2)、打磨台(3)、安装架(4)、摆动平台(5)、打磨机构(6)和驱动机构,其中:

第一传送机构(1)、第二传送机构(2)均用于传送工件(A);

打磨台(3)倾斜布置在第一传送机构(1)、第二传送机构(2)之间,并使打磨台(3)的最高端和最低端分别与第一传送机构(1)、第二传送机构(2)对接;打磨台(3)上设有由其最高端向其最低端方向延伸的限位通道,该限位通道底部且位于靠近第一传送机构(1)的一端设有第一避让孔组(301),其靠近第二传送机构(2)的一端设有第二避让孔组(302),所述第一避让孔组(301)包括两个沿限位通道的宽度方向间距布置的第一避让孔,第二避让孔组(302)包括两个沿限位通道的宽度方向间距布置的第二避让孔;

安装架(4)位于打磨台(3)的一侧;

摆动平台(5)位于打磨台(3)的上方并与安装架(4)活动连接,摆动平台(5)下端面且位于第一避让孔组(301)的上方设有第一档杆组(7),第一档杆组(7)包括两根沿限位通道的宽度方向间距布置的第一档杆,且两根第一档杆之间的间距与两个第一避让孔之间的间距相等;摆动平台(5)下端面且位于第二避让孔组(302)的上方设有第二挡杆组(8),第二挡杆组(8)包括两根沿限位通道的宽度方向间距布置的第二挡杆,且两根第二档杆之间的间距与两个第二避让孔之间的间距相等;

驱动机构用于驱动摆动平台(5)在第一传送机构(1)和第二传送机构(2)之间摆动,并使摆动平台(5)在摆动过程中具有第一预定位置和第二预定位置,当摆动平台(5)处于第一预定位置时,第一档杆组(7)的下端面与第一避让孔组(301)之间预留有间距,第二挡杆组(8)的下端插入第二避让孔组(302)内,以使限位通道与第一传送机构(1)形成导通与第二传送机构(2)形成隔断;当摆动平台(5)处于第二预定位置时,第一档杆组(7)的下端插入第一避让孔组(301)内,第二挡杆组(8)的下端面与第二避让孔组(302)之间预留有间距,以使限位通道与第一传送机构(1)之间形成隔断与第二传送机构(2)形成导通;

打磨机构(6)位于第一档杆组(7)、第二挡杆组(8)之间并固定安装在摆动平台(5)上,打磨机构(6)包括打磨头,且当摆动平台(5)处于第一预定位置时,所述打磨头的工作面与打磨台(3)的上表面平行。

2.根据权利要求1所述的无装夹自动上下料的轴承端面打磨装置,其特征在于,打磨头远离其工作面的一侧设有与其固定的挡尘板(9),挡尘板(9)靠近工作面的一侧设有磁铁层。

3.根据权利要求2所述的无装夹自动上下料的轴承端面打磨装置,其特征在于,磁铁层为电磁铁层。

4.根据权利要求1所述的无装夹自动上下料的轴承端面打磨装置,其特征在于,打磨台(3)上设有若干条与限位通道同向延伸集料槽,集料槽的槽腔为梯形腔。

5.根据权利要求1所述的无装夹自动上下料的轴承端面打磨装置,其特征在于,限位通道的底部设有多条与其同向延伸的凸起部。

6.根据权利要求1所述的无装夹自动上下料的轴承端面打磨装置,其特征在于,打磨台(3)与第二传送机构(2)之间设有排料槽。

7.根据权利要求6所述的无装夹自动上下料的轴承端面打磨装置,其特征在于,排料槽由预留在打磨台(3)与第二传送机构(2)之间的间距形成。

8.根据权利要求1-7中任一项所述的无装夹自动上下料的轴承端面打磨装置,其特征在于,限位通道由相对设置在打磨台(3)上的两块挡板与打磨台(3)配合形成,且该两块挡板之间的间距可调。

说明书

技术领域

本发明涉及自动化设备技术领域,尤其涉及一种无装夹自动上下料的轴承端面打磨装置。

背景技术

轴承在生产加工过程中,需要对其端面进行打磨处理,现有的轴承端面打磨装置在打磨过程中需要借助外界转移设备进行上料和下料工作,且为了防止轴承在打磨过程中出现滑动,打磨台上还需要设置一套用于固定轴承的夹具。因此,现有的轴承端面打磨装置的结构较为复杂,其设备成本也较高。

发明内容

基于上述背景技术存在的技术问题,本发明提出一种无装夹自动上下料的轴承端面打磨装置,以实现精简设备结构,降低设备成本的目的。

本发明提出了一种无装夹自动上下料的轴承端面打磨装置,包括:第一传送机构、第二传送机构、打磨台、安装架、摆动平台、打磨机构和驱动机构,其中:

第一传送机构、第二传送机构均用于传送工件;

打磨台倾斜布置在第一传送机构、第二传送机构之间,并使打磨台的最高端和最低端分别与第一传送机构、第二传送机构对接;打磨台上设有由其最高端向其最低端方向延伸的限位通道,该限位通道底部且位于靠近第一传送机构的一端设有第一避让孔组,其靠近第二传送机构的一端设有第二避让孔组,所述第一避让孔组包括两个沿限位通道的宽度方向间距布置的第一避让孔,第二避让孔组包括两个沿限位通道的宽度方向间距布置的第二避让孔;

安装架位于打磨台的一侧;

摆动平台位于打磨台的上方并与安装架活动连接,摆动平台下端面且位于第一避让孔组的上方设有第一档杆组,第一档杆组包括两根沿限位通道的宽度方向间距布置的第一档杆,且两根第一档杆之间的间距与两个第一避让孔之间的间距相等;摆动平台下端面且位于第二避让孔组的上方设有第二挡杆组,第二挡杆组包括两根沿限位通道的宽度方向间距布置的第二挡杆,且两根第二档杆之间的间距与两个第二避让孔之间的间距相等;

驱动机构用于驱动摆动平台在第一传送机构和第二传送机构之间摆动,并使摆动平台在摆动过程中具有第一预定位置和第二预定位置,当摆动平台处于第一预定位置时,第一档杆组的下端面与第一避让孔组之间预留有间距,第二挡杆组的下端插入第二避让孔组内,以使限位通道与第一传送机构形成导通与第二传送机构形成隔断;当摆动平台处于第二预定位置时,第一档杆组的下端插入第一避让孔组内,第二挡杆组的下端面与第二避让孔组之间预留有间距,以使限位通道与第一传送机构之间形成隔断与第二传送机构形成导通;

打磨机构位于第一档杆组、第二挡杆组之间并固定安装在摆动平台上,打磨机构包括打磨头,且当摆动平台处于第一预定位置时,所述打磨头的工作面与打磨台的上表面平行。

优选地,打磨头远离其工作面的一侧设有与其固定的挡尘板,挡尘板靠近工作面的一侧设有磁铁层。

优选地,磁铁层为电磁铁层。

优选地,打磨台上设有若干条与限位通道同向延伸集料槽,集料槽的槽腔为梯形腔。

优选地,限位通道的底部设有多条与其同向延伸的凸起部。

优选地,打磨台与第二传送机构之间设有排料槽。

优选地,排料槽由预留在打磨台与第二传送机构之间的间距形成。

优选地,限位通道由相对设置在打磨台上的两块挡板与打磨台配合形成,且该两块挡板之间的间距可调。

本发明中,通过对打磨台的布置方向进行设置,使其倾斜布置在第一传送机构、第二传送机构之间,以使第一传送机构所传送而来的工件可以直接顺着打磨台滑入至第二传送机构;通过对打磨台的结构进行设置,使其具有限位通道,以利用限位通道对工件两侧限位,再配合摆动平台的结构,使摆动平台具有第一档杆组、第二档杆组,利用驱动机构驱动摆动平台摆动,以使限位通道与第一传送机构导通时与第二传送机构隔断,与第一传送机构隔断时与第二传送机构连通,从而使工件再由第一传送机构传送至打磨台时,打磨台与第二传送机构之间处于隔断状态,使得工件进入打磨台后在打磨台上受到第二档杆组的限位作用处于停留状态,然后利用固定安装在摆动平台上的打磨机构对其端面的打磨工作,并在打磨接收后使摆动平台摆动,使限位通道与第一传送机构隔断时与第二传送机构连通,以使打磨台上的工件顺利滑入第二传送机构上。从而使得整个打磨过程不再需要使用转移设备进行上、下料的转移工作,以达到精简结构,节省成本的目的;且该装置在打磨过程中,利用限位通道对工件两侧限位,利用第二档杆组队工件的第三侧进行限位,而工件远离第二档杆组的一侧又高于工件靠近第二档杆组的一侧,从而使得工件在打磨过程中被自动固定在限位通道和第二档杆组之间,从而无需夹具进行固定,以达到进一步精简结构,节省成本目的的同时加快其打磨效率。

附图说明

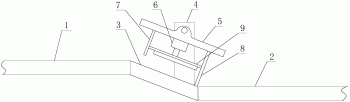

图1为本发明提出的一种无装夹自动上下料的轴承端面打磨装置的结构示意图;

图2为本发明提出的一种无装夹自动上下料的轴承端面打磨装置工件传送示意图。

具体实施方式

下面,通过具体实施例对本发明的技术方案进行详细说明。

如图1所示,图1为本发明提出的一种无装夹自动上下料的轴承端面打磨装置的结构示意图;图2为本发明提出的一种无装夹自动上下料的轴承端面打磨装置工件传送示意图。

参照图1-2,本发明实施例提出的一种无装夹自动上下料的轴承端面打磨装置,包括:第一传送机构1、第二传送机构2、打磨台3、安装架4、摆动平台5、打磨机构6和驱动机构,其中:

第一传送机构1、第二传送机构2均用于传送工件A。

打磨台3倾斜布置在第一传送机构1、第二传送机构2之间,并使打磨台3的最高端和最低端分别与第一传送机构1、第二传送机构2对接;打磨台3上设有由其最高端向其最低端方向延伸的限位通道,该限位通道由相对设置在打磨台3上的两块挡板与打磨台3配合形成,且该两块挡板之间的间距可调,该限位通道底部且位于靠近第一传送机构1的一端设有第一避让孔组301,其靠近第二传送机构2的一端设有第二避让孔组302,所述第一避让孔组301包括两个沿限位通道的宽度方向间距布置的第一避让孔,第二避让孔组302包括两个沿限位通道的宽度方向间距布置的第二避让孔。

安装架4位于打磨台3的一侧。摆动平台5位于打磨台3的上方并与安装架4活动连接,摆动平台5下端面且位于第一避让孔组301的上方设有第一档杆组7,第一档杆组7包括两根沿限位通道的宽度方向间距布置的第一档杆,且两根第一档杆之间的间距与两个第一避让孔之间的间距相等;摆动平台5下端面且位于第二避让孔组302的上方设有第二挡杆组8,第二挡杆组8包括两根沿限位通道的宽度方向间距布置的第二挡杆,且两根第二档杆之间的间距与两个第二避让孔之间的间距相等。驱动机构用于驱动摆动平台5在第一传送机构1和第二传送机构2之间摆动,并使摆动平台5在摆动过程中具有第一预定位置和第二预定位置,当摆动平台5处于第一预定位置时,第一档杆组7的下端面与第一避让孔组301之间预留有间距,第二挡杆组8的下端插入第二避让孔组302内,以使限位通道与第一传送机构1形成导通与第二传送机构2形成隔断;当摆动平台5处于第二预定位置时,第一档杆组7的下端插入第一避让孔组301内,第二挡杆组8的下端面与第二避让孔组302之间预留有间距,以使限位通道与第一传送机构1之间形成隔断与第二传送机构2形成导通。

打磨机构6位于第一档杆组7、第二挡杆组8之间并固定安装在摆动平台5上,打磨机构6包括打磨头,且当摆动平台5处于第一预定位置时,所述打磨头的工作面与打磨台3的上表面平行。

本发明通过对打磨台3的布置方向进行设置,使其倾斜布置在第一传送机构1、第二传送机构2之间,以使第一传送机构1所传送而来的工件A可以直接顺着打磨台3滑入至第二传送机构2;通过对打磨台3的结构进行设置,使其具有限位通道,以利用限位通道对工件A两侧限位,再配合摆动平台5的结构,使摆动平台5具有第一档杆组7、第二挡杆组8,利用驱动机构驱动摆动平台5摆动,以使限位通道与第一传送机构1导通时与第二传送机构2隔断,与第一传送机构1隔断时与第二传送机构2连通,从而使工件A再由第一传送机构1传送至打磨台3时,打磨台3与第二传送机构2之间处于隔断状态,使得工件A进入打磨台3后在打磨台3上受到第二挡杆组8的限位作用处于停留状态,然后利用固定安装在摆动平台5上的打磨机构6对其端面的打磨工作,并在打磨接收后使摆动平台5摆动,使限位通道与第一传送机构1隔断时与第二传送机构2连通,以使打磨台3上的工件A顺利滑入第二传送机构2上。从而使得整个打磨过程不再需要使用转移设备进行上、下料的转移工作,以达到精简结构,节省成本的目的;且该装置在打磨过程中,利用限位通道对工件A两侧限位,利用第二挡杆组8队工件A的第三侧进行限位,而工件A远离第二挡杆组8的一侧又高于工件A靠近第二挡杆组8的一侧,从而使得工件A在打磨过程中被自动固定在限位通道和第二挡杆组8之间,从而无需夹具进行固定,以达到进一步精简结构,节省成本目的的同时加快其打磨效率。

此外,本实施例中,打磨头远离其工作面的一侧设有与其固定的挡尘板9,挡尘板9靠近工作面的一侧设有磁铁层,以使打磨过程中磨屑可以直接被吸附到挡尘板9上,防止其四处飞溅。且该磁铁层为电磁铁层,当挡尘板9上的磨屑达到一定厚度后,使其断电消磁,以使磨屑自动脱料。

此外,本实施例中,打磨台3上设有若干条与限位通道同向延伸集料槽,集料槽的槽腔为梯形腔,以使少数溅落在打磨台3上的磨屑尽可能的落入集料槽内。且本实施例中的打磨台3与第二传送机构2之间预留有间距形成排料槽,以使集料槽内的磨屑可以顺利排出。

此外,本实施例中,限位通道的底部设有多条与其同向延伸的凸起部,以减小工件A与限位通道的底部的接触面积,减弱二者之间的摩擦力,以使工件A在限位通道内可以顺畅滑动。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

无装夹自动上下料的轴承端面打磨装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0