专利摘要

本发明涉及蓄电池制造领域,特别涉及一种蓄电池极板组自动组装设备,所述极板组装装置包括机架、第一转盘以及驱动第一转盘步进式转动的第一步进电机,围绕所述第一转盘设有沿周向分布的正极极板上料工位,第一分隔板上料工位、负极极板上料工位、第二分隔板上料工位以及下料工位,该第一转盘上方还设有对应正极极板上料工位,第一分隔板上料工位、负极极板上料工位、第二分隔板上料工位设置的四个上料机械手。本发明通过机械手依次将检测好的正极板、分隔板及检测好的负极板放入第一转盘上对应的治具内,最终组装好的极板组在下料工位被工人从治具内取出,本发明实现了极板组的自动组装,减少了劳动力成本,提高了生产效率。

权利要求

1.一种蓄电池极板组自动组装设备,其特征在于:包括极板组装装置(1),所述极板组装装置(1)包括机架(1a)、第一转盘(1b)以及驱动第一转盘(1b)步进式转动的第一步进电机(1c),围绕所述第一转盘(1b)设有沿周向分布的正极极板上料工位,第一分隔板上料工位、负极极板上料工位、第二分隔上料工位以及下料工位,该第一转盘(1b)上方还设有对应正极极板上料工位,第一分隔板上料工位、负极极板上料工位、第二分隔上料工位设置的四个上料机械手。

2.根据权利要求1所述的一种蓄电池极板组自动组装设备,其特征在于:正极极板上料工位和负极极板上料工位的组成相同,二者均包括包括极板输送装置(2)、极板检测装置(3)、极板搬运装置(4)、极板盒搬运装置(5)、极板盒输送装置(6)和极板盒回收输送装置(7),极板检测装置(3)位于极板输送装置(2)中间部位,极板搬运装置(4)横跨在极板输送装置(2)和极板盒输送装置(6)之间,极板盒搬运装置(5)位于极板盒出料端与极板盒回收输送装置(7)的进料端之间。

3.根据权利要求1所述的一种蓄电池极板组自动组装设备,其特征在于:所述第一分隔板上料工位和第二分隔板上料工位的组成相同,二者均包括一个第七输送带(8),第七输送带(8)的输送方向朝向第一转盘(1b)设置。

4.根据权利要求1所述的一种蓄电池极板组自动组装设备,其特征在于:第一转盘(1b)的上端面沿周向分布有若干治具(1b1),治具(1b1)顶部设有矩形的凹槽。

5.根据权利要求4所述的一种蓄电池极板组自动组装设备,其特征在于:每个治具(1b1)的凹槽内均设有滑板(1b2),每个滑板(1b2)与治具(1b1)上下滑动配合,机架(1a)内部安装有电动推杆(1a1),电动推杆(1a1)设置在下料工位处,该电动推杆(1a1)用于驱动停留在下料工位处的治具(1b1)内部的滑板(1b2)向上抬升,对应的每个治具(1b1)底部均开设有一个供电动推杆(1a1)的伸缩杆穿过的通孔(1a2),对应的在第一转盘(1b)上开设有五个光孔,每个光孔均对应一个治具(1b1)底部的通孔(1a2);该光孔与通孔(1a2)作用相同,用于供电动推杆(1a1)的伸缩杆穿过。

6.根据权利要求1所述的一种蓄电池极板组自动组装设备,其特征在于:对应四个机械手设有一个L型的支柱(9),在该支柱(9)的端部焊接固定有四个导轨,每个机械手均滑动配合在对应的一个导轨的底部,在每个导轨的顶部均设有一个驱动该机械手沿导轨导向移动的第四气缸(9a);机械手包括第五气缸(1d1)和固定在第五气缸(1d1)输出杆端部的真空吸盘,该第五气缸(1d1)的伸缩杆伸出方向竖直向下设置。

说明书

技术领域

本发明涉及蓄电池制造领域,特别涉及一种蓄电池极板组自动组装设备。

背景技术

蓄电池在近几年得到了飞速的发展,但因为受制于工艺和生产条件的约束,产能和需求之间存在较大的矛盾,生产自动化的提高将很好地改善这一局面。同时由于人力资源的持续紧张,导致劳动力成本居高不下,并且这一现状将持续下去,蓄电池的成本压力一直得不到降低。为了进一步降低生产成本设计开发一种蓄电池极板组自动组装系统来加快蓄电池的产业自动化水平,已经成为一个必不可少的过程。

目前制造蓄电池中包极板的方式基本为人工打包的方式。人工打包存在劳动强度大,生产效率低,人为因素不可控制的缺点。

发明内容

本发明的目的在于针对现有技术的不足,提供一种蓄电池极板组自动组装设备。

为解决上述问题,本发明提供以下技术方案:

一种蓄电池极板组自动组装设备,包括极板组装装置,所述极板组装装置包括机架、第一转盘以及驱动第一转盘步进式转动的第一步进电机,围绕所述第一转盘设有沿周向分布的正极极板上料工位,第一分隔板上料工位、负极极板上料工位、第二分隔板上料工位以及下料工位,该第一转盘上方还设有对应正极极板上料工位,第一分隔板上料工位、负极极板上料工位、第二分隔板上料工位设置的四个上料机械手。

进一步的,正极极板上料工位和负极极板上料工位的组成相同,二者均包括包括极板输送装置、极板检测装置、极板搬运装置、极板盒搬运装置、极板盒输送装置和极板盒回收输送装置,极板检测装置位于极板输送装置中间部位,极板搬运装置横跨在极板输送装置和极板盒输送装置之间,极板盒搬运装置位于极板盒出料端与极板盒回收输送装置的进料端之间。

进一步的,所述第一分隔板上料工位和第二分隔板上料工位的组成相同,二者均包括一个第七输送带,第七输送带的输送方向朝向第一转盘设置。

进一步的,第一转盘的上端面沿周向分布有若干治具,治具顶部设有矩形的凹槽。

进一步的,每个治具的凹槽内均设有滑板,每个滑板与治具上下滑动配合,机架内部安装有电动推杆,电动推杆设置在下料工位处,该电动推杆用于驱动停留在下料工位处的治具内部的滑板向上抬升,对应的每个治具底部均开设有一个供电动推杆的伸缩杆穿过的通孔,对应的在第一转盘上开设有五个光孔,每个光孔均对应一个治具底部的通孔;该光孔与通孔作用相同,用于供电动推杆的伸缩杆穿过。

进一步的,对应四个机械手设有一个L型的支柱,在该支柱的端部焊接固定有四个导轨,每个机械手均滑动配合在对应的一个导轨的底部,在每个导轨的顶部均设有一个驱动该机械手沿导轨导向移动的第四气缸;机械手包括第五气缸和固定在第五气缸输出杆端部的真空吸盘,该第五气缸的伸缩杆伸出方向竖直向下设置。

有益效果:本发明的一种蓄电池极板组自动组装设备,机械手先将检测好的正极板放入对应的治具内,完成后治具随第一转盘转动,并且对应的机械手依次将分隔板及检测好的负极板放入治具内,最终组装好的极板组在下料工位处被工人从治具内取出,本发明实现了极板组的自动组装,减少了劳动力成本,提高了生产效率。

附图说明

图1为蓄电池极板组自动组装设备的俯视图;

图2为蓄电池极板组自动组装设备的极板上料工位的立体示意图;

图3为蓄电池极板组自动组装设备的极板上料工位的局部示意图一;

图4为极板检测装置仰视图;

图5为极板检测装置局部剖视图;

图6为蓄电池极板组自动组装设备的极板上料工位的局部示意图二;

图7为蓄电池极板组自动组装设备的极板上料工位的局部示意图三;

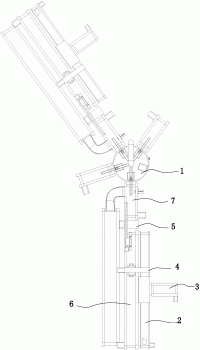

图8为极板组装装置的装配分解图一;

图9为极板组装装置的装配分解图二;

附图标记说明:极板组装装置1,机架1a,电动推杆1a1,通孔1a2,第一转盘1b,治具1b1,滑板1b2,第一步进电机1c,机械手1d,第五气缸1d1,极板输送装置2,第一输送带2a,第二输送带2b,极板检测装置3,第三输送带3a,罩体3b,第一电缸3b1,第一气缸3b2,底座3c,极板搬运装置4,龙门架4a,第一丝杆滑台4b,第三气缸4c,极板盒搬运装置5,基座5a,第二丝杆滑台5b,第二电缸5c,气动夹爪5d,极板盒输送装置6,第四输送带6a,极板盒回收输送装置7,第五输送带7a,第六输送带7b,滑道7c,第七输送带8,支柱9,第四气缸9a,检测机构10,重量检测组件10a,第二气缸10a1,称重台10a2,红外检测组件10b,滚轮输送组件10c,旋转机构11,第二步进电机11a,第二转盘11b。

具体实施方式

下面结合说明书附图和实施例,对本发明的具体实施例做进一步详细描述:

参照图1至图9所示的一种蓄电池极板组自动组装设备,包括极板组装装置1,所述极板组装装置1包括机架1a、第一转盘1b以及驱动第一转盘1b步进式转动的第一步进电机1c,围绕所述第一转盘1b设有沿周向分布的正极极板上料工位,第一分隔板上料工位、负极极板上料工位、第二分隔板上料工位以及下料工位,该转盘上方还设有对应正极极板上料工位,第一分隔板上料工位、负极极板上料工位、第二分隔板上料工位设置的四个上料机械手。

蓄电池极板组自动组装设备的工作原理:检测好的正极板被对应的机械手放入第一转盘1b的对应的治具1b1内,随后治具1b1随第一转盘1b转动被依次放入分隔板及检测好的负极板,最终组装好的极板组在下料工位被工人从治具1b1内取出。

正极极板上料工位和负极极板上料工位的组成相同,二者均包括包括极板输送装置2、极板检测装置3、极板搬运装置4、极板盒搬运装置5、极板盒输送装置6和极板盒回收输送装置7,极板检测装置3位于极板输送装置2中间部位,极板搬运装置4横跨在极板输送装置2和极板盒输送装置6之间,极板盒搬运装置5位于极板盒出料端与极板盒回收输送装置7的进料端之间。

蓄电池极板组自动组装设备的极板上料工位的工作步骤,第一步是,极板被极板输送装置2输送到极板检测装置3,极板检测装置3检测合格后极板输送装置2输送到极板搬运装置4处,极板搬运装置4将极板搬运到被极板盒输送装置6输送过来的极板盒内,当极板装满极板盒后,极板盒输送装置6又将装满极板的极板盒输送接近极板盒搬运装置5处,极板盒搬运装置5将装满的极板盒搬运至极板盒回收装置上,最终上料完成后,极板盒被极板盒回收输送装置7输送至对应的位置。

所述极板输送装置2包括第一输送带2a和第二输送带2b,第一输送带2a和第二输送带2b的输送方向相同并且第一输送带2a和第二输送带2b位于同一直线上,极板检测装置3位于第一输送带2a和第二输送带2b之间;极板被第一输送带2a输送带极板检测装置3处,然后极板检测装置3检测完又将极板放到第二输送带2b上继续输送。

所述极板检测装置3包括第三输送带3a、罩体3b、底座3c、检测机构10和旋转机构11,所述第三输送带3a和罩体3b均固定在底座3c上,罩体3b的上半部横跨在第一输送带2a和第二输送带2b之间,罩体3b的顶部下方设有第一电缸3b1,第一电缸3b1的滑块上固定有第一气缸3b2,第一气缸3b2的伸缩杆端部固定有真空吸盘,第一电缸3b1驱动第一气缸3b2在第一输送带2a和第二输送带2b的顶部之间作直线往复运动,第一气缸3b2驱动真空吸盘作升降运动;旋转机构11位于罩体3b内部,并且固定在底座3c的上端面,检测机构10位于旋转机构11顶部;第一气缸3b2上的真空吸盘吸固极板后被第一电缸3b1输送到检测机构10处,如果检测机构10检测极板不合格品,旋转机构11将旋转检测机构10至第三输送带3a处,然后不合格的极板被第三输送带3a输送走。

所述检测机构10包括重量检测组件10a、红外检测组件10b和滚轮输送组件10c,滚轮输送组件10c包括间隔并排设置的两列滚轮以及驱动所有滚轮转动的电机,重量检测组件10a位于两列滚轮之间,该重量检测组件10a包括第二气缸10a1和称重台10a2,称重台10a2固定在称重台10a2的伸缩杆顶部,称重台10a2能够驱动称重台10a2竖直上升使称重台10a2的上端面高于所有滚轮的顶部,所述红外检测组件10b固定在罩体3b的内侧壁上,该红外检测组件10b用于向滚轮输送组件10c方向发生红外光;极板被输送到滚轮输送组件10c上,第二气缸10a1推动称重台10a2向上移动到指定位置,称重台10a2称出极板的重量,并且通过控制系统判断该极板合不合适,红外检测组件10b射出的红外线如果没有照射到极板前端的突出部分,旋转机构11将检测机构10旋转180度,从而实现了极板放置在输送带上位置的一致性。

所述旋转组件包括第二步进电机以及固定在第二步进电机输出轴上的第二转盘11b,所述滚轮输送组件10c固定在第二转盘11b的上端面;第二步进电机驱动第二转盘11b转动,滚轮输送组件10c也随第二转盘11b转动而转动。

所述极板盒输送装置6包括第四输送带6a,该第四输送带6a设置在第一输送带2a和第二输送带2b的旁侧,并且第四输送带6a的输送方向与第二输送带2b的输送方向相同;第四输送带6a将极板盒输送到指定位置停止,随后极板搬运装置4把被第二输送带2b输送来的极板搬动到对应的极板盒内,极板盒装满后第四输送带6a继续将装满的极板盒输送到指定位置。

所述极板搬运装置4包括龙门架4a、第一丝杆滑台4b和第三气缸4c,龙门架4a横跨在第四输送带6a和第二输送带2b之间,第一丝杆滑台4b固定在龙门架4a的横梁底部,第三气缸4c固定在第一丝杆滑台4b的滑台上,该第三气缸4c的输出杆上固定连接有真空吸盘;第三气缸4c通过真空吸盘将极板吸固住,随后第三气缸4c被第一丝杆滑台4b输送到第四输送带6a上的极板盒正上方,最终第三气缸4c将极板放入对应的极板盒内。

所述极板盒搬运装置5包括包括基座5a、第二丝杆滑台5b、第二电缸5c和气动夹爪5d,第二电缸5c立式固定在基座5a上,第二丝杆滑台5b水平固定在第二电缸5c的滑块上,气动夹爪5d固定在第二丝杆滑台5b的滑台上,第二丝杆滑台5b的两端分别位于极板盒输送装置6的出料端上方和极板盒回收输送装置7的进料端上方;气动夹爪5d夹取被第四输送带6a输送过来的装满极板的极板盒,随后气动夹爪5d被第二电缸5c和第二丝杆滑台5b配合输送到第五输送带7a上。

所述极板盒回收输送装置7包括输送方向相反的第五输送带7a和第六输送带7b,第五输送带7a与第四输送带6a的输送方向相同并且二者位于同一直线上,第六输送带7b位于第四输送带6a的旁侧,第六输送带7b的高度低于第五输送带7a,第五输送带7a的出料端旁侧之间设有倾斜向第六输送带7b进料端方向向下设置的滑道7c;第五输送带7a上装满极板的极板盒在指定位置被机械手夹取组装,极板盒内的极板全部被夹取完后通过滑道7c滑入第六输送带7b上,第六输送带7b将极板盒输送到指定位置。

所述第一分隔板上料工位和第二分隔板上料工位的组成相同,二者均包括一个第七输送带8,第七输送带8的输送方向朝向第一转盘1b设置;第七输送带8将分隔板输送到指定位置,机械手将分隔板夹取到第一转盘1b上对应的治具1b1内。

第一转盘1b的上端面沿周向分布有若干治具1b1,治具1b1顶部设有矩形的凹槽;凹槽内能够放置极板及分隔板。

每个治具1b1的凹槽内均设有滑板1b2,每个滑板1b2与治具1b1上下滑动配合,机架1a内部安装有电动推杆1a1,电动推杆1a1设置在下料工位处,该电动推杆1a1用于驱动停留在下料工位处的治具1b1内部的滑板1b2向上抬升,对应的每个治具1b1底部均开设有一个供电动推杆1a1的伸缩杆穿过的通孔1a2,对应的在第一转盘1b上开设有五个光孔,每个光孔均对应一个治具1b1底部的通孔1a2;该光孔与通孔1a2作用相同,用于供电动推杆1a1的伸缩杆穿过;所述光孔与通孔(1a2)作用相同,用于供电动推杆(1a1)的伸缩杆穿过,每个治具1b1内的极板组组装完毕后,对应的治具1b1被转动到下料工位,下料工位处的电动推杆1a1的伸缩杆穿过通孔1a2和光孔将滑板1b2向上推动,这样能够方便工人从治具1b1内取下极板组。

对应四个机械手设有一个L型的支柱9,在该支柱9的端部焊接固定有四个导轨,每个机械手均滑动配合在对应的一个导轨的底部,在每个导轨的顶部均设有一个驱动该机械手沿导轨导向移动的第四气缸9a;机械手包括第五气缸1d1和固定在第五气缸1d1输出杆端部的真空吸盘,该第五气缸1d1的伸缩杆伸出方向竖直向下设置;第五气缸1d1通过其真空吸盘吸固对应的极板或者分隔板,然后通过第四气缸9a沿导轨导向移动,最终移动到对应治具1b1的上方并放入对应的治具1b1内。

以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作出任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明的技术方案的范围内。

一种蓄电池极板组自动组装设备专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0