IPC分类号 : C04B38/06,C04B33/13,C04B33/04,C04B35/634

专利摘要

本发明公开了一种凹凸棒石黏土‑碳化硅支撑体的制备方法,将凹凸棒石黏土、碳化硅、活性碳粉加入研钵中,搅拌均匀后加聚乙烯醇(PVA)溶液继续研磨至粉料能够成型。在自制的压片模具中采用干压法制备片状及条状支撑体。成型的支撑体经预处理后在空气气氛下电炉中程序升温至700℃即得支撑体产品。本发明的凹凸棒石黏土‑碳化硅支撑体既具有良好的机械强度、高的孔隙率,又可以降低成本、减少污染,在污水处理、空气净化等方面具有较好的应用前景和经济效益。

权利要求

1.一种凹凸棒石复合陶瓷膜支撑体,其特征在于,所述的支撑体的材质中包括有混合的凹凸棒石和碳化硅;所述的凹凸棒石复合陶瓷膜支撑体的制备方法包括如下步骤:

第1步,将凹凸棒石、碳化硅粉体、造孔剂、粘接剂混合均匀;

第2步,将第1步得到的混合泥料干压成型后,再经过烘干、烧结,得到支撑体;

所述的造孔剂是碳粉、淀粉、聚乙烯、聚甲基丙烯酸甲酯中的一种或几种;所述的粘接剂是聚乙烯醇、聚乙二醇、淀粉、纤维素中的一种或多种的水溶液;所述的粘接剂在水溶液中的浓度1~10wt%;凹凸棒石、碳化硅粉体、造孔剂、粘接剂的质量比是10~20:5~15:1~3:1~6。

2.根据权利要求1所述的凹凸棒石复合陶瓷膜支撑体,其特征在于,干压成型的压力范围是5~20MPa;

烘干程序是:先在65~75℃下保持10~14h,再升温至105~115℃保持10~14h;

烧结程序是:先用20~40min升温至140~160℃后保温20~40min,再用50~100min升温至280~350℃后保温20~40min,再用350~450min升温至650~750℃后保温1.5~2.5h,再自然冷却。

3.权利要求1所述的凹凸棒石复合陶瓷膜支撑体在用于陶瓷膜制备中的应用。

4.根据权利要求3所述的应用,其特征在于,所述的应用是指在支撑体的表面再复合一层陶瓷膜分离层。

5.根据权利要求4所述的应用,其特征在于,所述的陶瓷膜分离层的材质是氧化钛和氧化锆的混合。

说明书

技术领域

本发明属于在凹凸棒石黏土(ATT)中加入碳化硅颗粒共混,通过添加造孔剂、粘结剂等采用干压法制备凹凸棒石黏土-碳化硅复合陶瓷膜支撑体,采用程序焙烧工艺以获得一定机械强度的凹凸棒石黏土-碳化硅复合陶瓷膜支撑体,具体涉及凹凸棒石黏土-碳化硅复合陶瓷膜支撑体制备方法。

背景技术

陶瓷膜具有耐高温高压、耐强酸强碱、机械强度高、抗微生物能力强及易清洗再生等优点在很多苛刻的体系中显示出独特优势,被广泛的应用于石油化工、食品、医药、能源、水资源和环境等领域。多孔陶瓷膜一般由单层或多层膜材料涂覆在支撑体上形成的具有一定孔径梯度的不对称结构,其中多孔陶瓷支撑体是陶瓷膜制备与应用的基础,为膜层提供一定的机械强度。作为膜层的载体,多孔陶瓷膜支撑体应满足一定的要求,主要包括:渗透率高,流体阻力小,表面粗糙度低、润湿性好;孔径分布窄、孔比表面积大;热稳定和化学稳定性好、机械强度高;热膨胀系数与膜层相匹配等。然而由于无机陶瓷膜制备过程中受高纯氧化物原料的价格限制,通常膜元件制备成本较高,因而目前研究较多的是多孔陶瓷膜层以黏土为高配基的改性分离膜的研究。秦建良等利用煤矸石制备无机陶瓷膜支撑体,制得的支撑体性能较好符合陶瓷膜支撑体的预期要求。袁永兵等以莫来石为陶瓷膜支撑体骨料制备出的支撑体的显气孔率和透气度更高,常温耐压强度更高,支撑体的孔隙贯通性更好。

凹凸棒石黏土(简称凹土)是一种具有纳米结构的含水富镁铝硅酸盐粘土矿物,广泛用于机械、军工、建材、化工、石油等领域,有着“万土之王”、“千用之土”的美誉。我国的凹凸棒石黏土储存量占全世界储存量的50%左右,为我国优势非金属矿。江苏、安徽、甘肃等省均有储量丰富的凹凸棒黏土矿物资源,特别是江苏盱眙凹凸棒石黏土储量大、品味高。但是凹土在500~700℃烧结易收缩,750℃以上结构开始折叠、坍塌。

发明内容

本发明的目的在于:提供一种凹凸棒石黏土-碳化硅复合陶瓷膜支撑体的制备方法,以凹土混合碳化硅为骨料,在天然凹土颗粒中添加碳化硅为陶瓷膜支撑体骨料以阻止凹土在烧结过程的收缩、折叠,同时提高支撑体的机械强度,制备过程中通过添加粘结剂、造孔剂等采用干压法,获得孔隙率高、机械强度大、稳定性好的新型凹凸棒石黏土-碳化硅复合陶瓷膜支撑体。

一种凹凸棒石复合陶瓷膜支撑体,所述的支撑体的材质中包括有混合的凹凸棒石和碳化硅。

在一个实施方式中,凹凸棒石与碳化硅的重量比是2~4:1~3。

在一个实施方式中,所述的支撑体的孔隙率是35~45%;弯曲强度9~15MPa;平均孔径2.0~4.0μm。

一种凹凸棒石复合陶瓷膜支撑体的制备方法,包括如下步骤:

第1步,将凹凸棒石、碳化硅粉体、造孔剂、粘接剂混合均匀;

第2步,将第1步得到的混合泥料干压成型后,再经过烘干、烧结,得到支撑体。

在一个实施方式中,所述的造孔剂是碳粉、淀粉、聚乙烯、聚甲基丙烯酸甲酯中的一种或几种。

在一个实施方式中,所述的粘接剂是聚乙烯醇、聚乙二醇、淀粉、纤维素中的一种或多种的水溶液。

在一个实施方式中,所述的粘接剂在水溶液中的浓度1~10wt%。

在一个实施方式中,凹凸棒石、碳化硅粉体、造孔剂、粘接剂的质量比是10~20:5~15:1~3:1~6。

在一个实施方式中,干压成型的压力范围是5~20MPa,烘干程度是:先在65~75℃下保持10~14h,再升温至105~115℃保持10~14h;烧结程序是:先用20~40min升温至140~160℃后保温20~40min,再用50~100min升温至280~350℃后保温20~40min,再用350~450min升温至650~750℃后保温1.5~2.5h,再自然冷却。

所述的支撑体在用于陶瓷膜制备中的应用。

在一个实施方式中,所述的应用是指在支撑体的表面再一层复合陶瓷膜分离层。

在一个实施方式中,所述的陶瓷膜分离层的材质是氧化钛和氧化锆的混合。

所述的支撑体在气体过滤中的应用。

碳化硅在凹凸棒石陶瓷膜支撑体中的应用;所述的应用中碳化硅用于提高支撑体的弯曲强度、孔隙率。

有益效果

本发明具有以下优点:1、支撑体的机械强度及孔隙率等性能满足工艺生产需求;2、制备过程中所用的原料成本低,烧结温度低且无环境污染;3、该方法为解决支撑体制备高成本的问题提供了一条新途径。

附图说明

图1是实施例1中制备的支撑体的电镜照片;

图2是对照例1中制备的支撑体的电镜照片;

图3是实施例1中凹凸棒石黏土-碳化硅支撑体混合料的热重图谱;

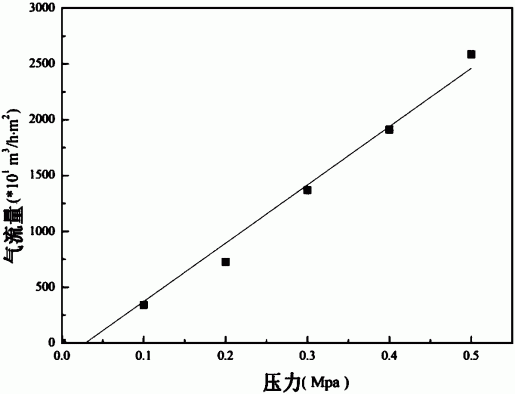

图4是实施例实施例1制备的支撑体的气流量图。

具体实施方式

下面通过具体实施方式对本发明作进一步详细说明。但本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

以范围形式表达的值应当以灵活的方式理解为不仅包括明确列举出的作为范围限值的数值,而且还包括涵盖在该范围内的所有单个数值或子区间,犹如每个数值和子区间被明确列举出。例如,“大约0.1%至约5%”的浓度范围应当理解为不仅包括明确列举出的约0.1%至约5%的浓度,还包括有所指范围内的单个浓度(如,1%、2%、3%和4%)和子区间(例如,0.1%至0.5%、1%至2.2%、3.3%至4.4%)。

本文使用的词语“包括”、“包含”、“具有”或其任何其他变体意欲 涵盖非排它性的包括。例如,包括列出要素的工艺、方法、物品或设 备不必受限于那些要素,而是可以包括其他没有明确列出或属于这种 工艺、方法、物品或设备固有的要素。

本发明中所述的百分比在无特别说明的情况下是指质量百分比。

本发明中所采用的凹凸棒石(Attapulgite,ATP)是非金属黏土矿物凹凸棒石黏土的主要组成。凹凸棒石属于海泡石族,是一种典型的层链状结构的含水富镁铝硅酸盐矿物,常用的结构式为Mg5(Si4O10)2(OH)2(OH2)4·4H2O。凹凸棒石呈棒状晶体结合体,单根棒晶直径为20~70 nm,长度约为0.5~5 μm。在每个2:1型链层状结构层中,隔一定周期沿着y轴四面体顶端翻转180 °,即可构成平行于x轴的链层。这种特殊的结构特征使得凹凸棒石符合一维纳米材料的特征,能够形成0.38 nm×0.63 nm的一维孔道。凹凸棒石具有的特定直径和孔道,内外比表面大,并且拥有特殊的表面电荷分布和多余的正负电荷,凹凸棒石具有的高比表面积,电荷分布不均;由于凹凸棒石表面富含的的大量负电荷和硅羟基。

本发明提供的一种凹凸棒石复合陶瓷膜支撑体,支撑体的材质中包括有混合的凹凸棒石和碳化硅。在天然凹土颗粒中添加碳化硅为陶瓷膜支撑体骨料以阻止凹土在烧结过程的收缩、折叠,同时提高支撑体的机械强度。

在一个实施方式中,凹凸棒石与碳化硅的重量比优选是2~4:1~3。

本发明还提供了上述这种凹凸棒石复合陶瓷膜支撑体的制备方法,包括如下步骤:

第1步,将凹凸棒石、碳化硅粉体、造孔剂、粘接剂混合均匀;本步骤中,各个原料的加入和混合的顺序没有特别的限制,只要能充分将原料混合均匀即可,在一个优选的实施方式中,可以采用的混合步骤是:称取一定比例的凹土和碳化硅粉体,在研钵中研磨均匀,再称取一定质量的碳粉做造孔剂,继续研磨直至三者混合均匀。添加一定质量的聚乙烯醇(PVA)溶液研磨至泥料均匀且能够干压成型。这里也可以采用将凹凸棒石表面先经过阳离子表面活性剂改性处理,由于凹凸棒石的表面含有丰富的无机阳离子,容易被长链阳离子表面活性剂取代,进而使层间距扩大,能够更好地使碳化硅粉体嵌入在凹凸棒石的层间结构中,起到提高支撑体强度的作用;另外碳化硅粉体表面经过阴离子表面活性剂改性处理,由于碳化硅表面产生了负电荷,通过静电作用也更能更好地嵌入于凹凸棒石的层间结构中,提高支撑体强度。

第2步,将第1步得到的混合泥料干压成型后,再经过烘干、烧结,得到支撑体。

在一个实施方式中,所述的造孔剂是碳粉、淀粉、聚乙烯、聚甲基丙烯酸甲酯中的一种或几种。造孔剂的作用是在烧结的过程中被去除,使支撑体中生成较大的孔道。

在一个实施方式中,所述的粘接剂是聚乙烯醇水溶液。粘接剂的作用是使各原料能够较好地在干压过程中粘接,并形成具有一定形状的坯体。

在一个实施方式中,所述的粘接剂是聚乙烯醇、聚乙二醇、淀粉、纤维素中的一种或多种的水溶液。所述的粘接剂在水溶液中的聚乙烯醇浓度1~10wt%。

在一个实施方式中,凹凸棒石、碳化硅粉体、造孔剂、粘接剂的质量比是10~20:5~15:1~3:1~6。

在一个实施方式中,干压成型的压力范围是5~20MPa,烘干程度是:先在65~75℃下保持10~14h,再升温至105~115℃保持10~14h;烧结程序是:先用20~40min升温至140~160℃后保温20~40min,再用50~100min升温至280~350℃后保温20~40min,再用350~450min升温至650~750℃后保温1.5~2.5h,再自然冷却。这里的烧结温度不应该过高或过低,过低时不能有效地提高支撑体的机构强度,并且不能有效提高比表面积,而温度如果过高时,比表面积就会出现下降趋势,这因为温度过高,凹凸棒石失去部分结构水或羟基脱出引起孔洞塌陷、纤维束堆积,针状纤维束紧密烧结在一起,孔隙容积和比表面积减小。

上述的支撑体可以应用于陶瓷复合膜的制备过程中,由于碳化硅的加入减少了凹凸棒石支撑体的塌陷,可以避免膜层缺陷、提高截留性。制膜的方法可以在支撑体的表面再复合一层陶瓷材料的分离层。这里的陶瓷层可以是采用氧化钛和氧化锆复合膜,采用的方法是可以通过制备氧化钛和氧化锆制膜液通过浸渍方法涂于支撑体的表面,再经过常规的烘干、烧结,而得到氧化钛和氧化锆复合膜层。这里的氧化钛和氧化锆制膜液可以通过溶胶凝胶方法制备得到。

以下实施例中所采用的表征方法是:

机械强度用三点法测试(日本岛津,AGS-X)测得机械强度为12.42±0.28Mpa,孔隙率为46.04±0.13%。孔隙率参照GB /T 1966-1996 阿基米德排水法在自制的装置上进行测定,其计算式为:

式中:P是孔隙率,m3是饱和试样在空气中的质量,m2是饱和试样在水中的质量,m1是试样的干燥重量。

采用单边直通切口梁法测其断裂韧性,加载速率为0.05 mm/min。

支撑体的平均孔径采用泡压法(黄培,邢卫红,徐南平,等.气体泡压法测定无机微滤膜孔径分布研究[J].水处理技术[J].1996,22(2):80-84)测定。

采用实验室自制的错流过滤测试装置进行膜管纯水通量、PEG截留实验,采用凝胶色谱(GPC,1515,Waters,USA)测定截留分子量。将以溶质分子量为横轴、截留率为纵轴,对数据进行绘制而成的曲线称为截留分子量曲线。而且将截留率为90%的分子量称为膜的截留分子量。

对照例1

(a)称量27.5g凹凸棒石黏土及1.8g活性碳粉加入研钵中,研磨均匀,再加入质量分数为8%的聚乙烯醇(PVA)溶液3.0g,继续研磨至粉料均匀且能够成型。

(b)分别称取4g和2.5g研磨均匀的粉料于自制的模具中,采用干压法在10Mpa的压力下挤压成片状及条状支撑体。支撑体的规格为片状:直径30mm,厚度约为3mm;条状:长35mm,宽6mm,厚4mm。

( c )凹凸棒石黏土复合陶瓷膜支撑体的烧结

对成型的支撑体进行预处理:自然晾干12h后,放入烘箱70℃保持12h后温度升至110℃保温12h。预处理的支撑体在空气气氛下电炉中程序升温,升温的程序为:室温下0.5h升温至150℃,保温30min,75min升温至300℃,保温30min,400min升温至700℃保持2h后自然降温。

支撑体平均孔径3.1μm,断裂韧性1.7MPa×m

实施例1

(a)称量18.9g凹凸棒石黏土,8.6g碳化硅粉末(粒径范围5~10μm)及1.8g活性碳粉加入研钵中,研磨均匀,再加入质量分数为8%的聚乙烯醇(PVA)溶液3.0g,继续研磨至粉料均匀且能够成型。

(b)分别称取4g和2.5g研磨均匀的粉料于自制的模具中,采用干压法在10Mpa的压力下挤压成片状及条状支撑体。支撑体的规格为片状:直径30mm,厚度约为3mm;条状:长35mm,宽6mm,厚4mm。

( c )凹凸棒石黏土-碳化硅复合陶瓷膜支撑体的烧结

对成型的支撑体进行预处理:自然晾干12h后,放入烘箱70℃保持12h后温度升至110℃保温12h。预处理的支撑体在空气气氛下电炉中程序升温,升温的程序为:室温下0.5h升温至150℃,保温30min,75min升温至300℃,保温30min,400min升温至700℃保持2h后自然降温。

支撑体平均孔径2.6μm,断裂韧性1.9MPa×m

图1为本实施例中凹凸棒石黏土-碳化硅支撑体的SEM照片,从图中清晰地看出,晶相边界生长,形成稳定的颈部连接,陶瓷结构趋于完善;图2中是对照例1中的支撑体电镜照片,可以看出凹土结构开始坍塌,支撑体开始形成致密化,影响支撑体的性能。

从图3中的热重曲线可以看出,凹土及混合料分解分为五个部分,而根据凹凸棒石晶体结构和晶体化学式可知,凹凸棒石中存在4种状态的水,根据TGA-DSC知其分解对应的位置分别为:第一阶段44℃,为凹土表面吸附水脱出,100℃有很强的吸热峰是粉料中自由水吸热所致;第二阶段153℃,为孔道吸附水脱出;第三部分296℃,为第1部分结晶水脱出;第四部分600℃,为第2部分结晶水脱出,在550℃附近有强放热峰是因为碳粉的烧结所致;第五部分747.5℃以上,为结构水脱出。

图4为支撑体不同压力下的气通量图,由图在0.1-0.5Mpa下的气通量拟合质量很高,说明在0.1~0.5Mpa下支撑体能够满足需求,支撑体不存在缺陷及破裂等问题。支撑体平均气通量为5.2×10

实施例2

(a)称量15.5g凹凸棒石黏土,9.3g碳化硅粉末(粒径范围5~10μm)及1.3g活性淀粉加入研钵中,研磨均匀,再加入质量分数为5%的聚乙二醇400溶液3.0g,继续研磨至粉料均匀且能够成型。

(b)分别称取4g和2.5g研磨均匀的粉料于自制的模具中,采用干压法在10Mpa的压力下挤压成片状及条状支撑体。支撑体的规格为片状:直径30mm,厚度约为3mm;条状:长35mm,宽6mm,厚4mm。

( c )凹凸棒石黏土-碳化硅复合陶瓷膜支撑体的烧结

对成型的支撑体进行预处理:自然晾干12h后,放入烘箱75℃保持15h后温度升至115℃保温10h。预处理的支撑体在空气气氛下电炉中程序升温,升温的程序为:室温下0.5h升温至155℃,保温40min,80min升温至290℃,保温25min,420min升温至680℃保持2h后自然降温。

支撑体平均孔径2.5μm,断裂韧性2.1MPa×m

实施例3

(a)称量21.4g凹凸棒石黏土,9.5g碳化硅粉末(粒径范围5~10μm)及2.3g聚乙烯粉加入研钵中,研磨均匀,再加入质量分数为5%的聚乙烯醇(PVA)溶液3.3g,继续研磨至粉料均匀且能够成型。

(b)分别称取4g和2.5g研磨均匀的粉料于自制的模具中,采用干压法在10Mpa的压力下挤压成片状及条状支撑体。支撑体的规格为片状:直径30mm,厚度约为3mm;条状:长35mm,宽6mm,厚4mm。

( c )凹凸棒石黏土-碳化硅复合陶瓷膜支撑体的烧结

对成型的支撑体进行预处理:自然晾干12h后,放入烘箱65℃保持10h后温度升至105℃保温14h。预处理的支撑体在空气气氛下电炉中程序升温,升温的程序为:室温下0.5h升温至144℃,保温25min,70min升温至310℃,保温25min,380min升温至670℃保持2h后自然降温。

支撑体平均孔径2.9μm,断裂韧性1.8MPa×m

实施例4

(a)称量22.1g凹凸棒石黏土,10.8g碳化硅粉末(粒径范围5~10μm)及2.2g活性碳粉加入研钵中,研磨均匀,再加入质量分数为5%的聚乙烯醇(PVA)溶液3.0g,继续研磨至粉料均匀且能够成型。

(b)分别称取4g和2.5g研磨均匀的粉料于自制的模具中,采用干压法在10Mpa的压力下挤压成片状及条状支撑体。支撑体的规格为片状:直径30mm,厚度约为3mm;条状:长35mm,宽6mm,厚4mm。

( c )凹凸棒石黏土-碳化硅复合陶瓷膜支撑体的烧结

对成型的支撑体进行预处理:自然晾干14h后,放入烘箱75℃保持13h后温度升至115℃保温12h。预处理的支撑体在空气气氛下电炉中程序升温,升温的程序为:室温下0.5h升温至155℃,保温35min,70min升温至320℃,保温35min,360min升温至720℃保持2h后自然降温。

支撑体平均孔径2.5μm,断裂韧性2.2MPa×m

实施例5

(a) 将凹凸棒石与6wt%十六烷基三甲基溴化铵溶液按重量比1:8混合,升温到65℃回流改性3h后,滤出凹凸棒石,用去离子水洗涤,烘干后,得到阳离子表面活性剂改性凹凸棒石,称量18.9g阳离子表面活性剂改性凹凸石棒石黏土,8.6g碳化硅粉末(粒径范围5~10μm)及1.8g活性碳粉加入研钵中,研磨均匀,再加入质量分数为8%的聚乙烯醇(PVA)溶液3.0g,继续研磨至粉料均匀且能够成型。

(b)分别称取4g和2.5g研磨均匀的粉料于自制的模具中,采用干压法在10Mpa的压力下挤压成片状及条状支撑体。支撑体的规格为片状:直径30mm,厚度约为3mm;条状:长35mm,宽6mm,厚4mm。

( c )凹凸棒石黏土-碳化硅复合陶瓷膜支撑体的烧结

对成型的支撑体进行预处理:自然晾干12h后,放入烘箱70℃保持12h后温度升至110℃保温12h。预处理的支撑体在空气气氛下电炉中程序升温,升温的程序为:室温下0.5h升温至150℃,保温30min,75min升温至300℃,保温30min,400min升温至700℃保持2h后自然降温。

支撑体平均孔径2.5μm,断裂韧性2.2MPa×m

实施例6

(a) 将凹凸棒石与6wt%十六烷基三甲基溴化铵溶液按重量比1:8混合,升温到65℃回流改性3h后,滤出凹凸棒石,用去离子水洗涤,烘干后,得到阳离子表面活性剂改性凹凸棒石;再将碳化硅粉末(粒径范围5~10μm)、聚乙烯亚胺和水按照重量比8:2.5:20混合均匀,将固体滤出后真空干燥,得到聚乙烯亚胺修饰的碳化硅粉末;称量18.9g阳离子表面活性剂改性凹凸石棒石黏土,8.6g聚乙烯亚胺修饰的碳化硅粉末及1.8g活性碳粉加入研钵中,研磨均匀,再加入质量分数为8%的聚乙烯醇(PVA)溶液3.0g,继续研磨至粉料均匀且能够成型。

(b)分别称取4g和2.5g研磨均匀的粉料于自制的模具中,采用干压法在10Mpa的压力下挤压成片状及条状支撑体。支撑体的规格为片状:直径30mm,厚度约为3mm;条状:长35mm,宽6mm,厚4mm。

( c )凹凸棒石黏土-碳化硅复合陶瓷膜支撑体的烧结

对成型的支撑体进行预处理:自然晾干12h后,放入烘箱70℃保持12h后温度升至110℃保温12h。预处理的支撑体在空气气氛下电炉中程序升温,升温的程序为:室温下0.5h升温至150℃,保温30min,75min升温至300℃,保温30min,400min升温至700℃保持2h后自然降温。

支撑体平均孔径2.6μm,断裂韧性2.4MPa×m

实施例7

制备氧化钛/氧化锆溶胶:称取一定量的前驱体氧氯化锆和钛酸四丁酯(Zr:Ti=4,摩尔比)和适量甘油,加入去离子水中进行水解反应,前驱体、水、甘油的摩尔比为1:400:5,水温为65℃。完全水解后加入前驱体12倍摩尔量的络合剂草酸在恒温搅拌的条件下进行络合反应,1h后即可得到一定浓度和粒径分布的ZrO2-TiO2复合溶胶,自然冷却至室温备用。

将上述实施例制备得到的凹凸棒石-碳化硅支撑体进行涂膜,通过浸浆法将ZrO2-TiO2溶胶在α-Al2O3底膜表面涂覆30s后,经热处理,制得ZrO2-TiO2膜。热处理过程如下:先将湿膜在60℃、相对湿度60%条件下干燥10h,然后转移至马弗炉进行烧结,烧结温度为500℃,升温速率为0.5℃·min

以上各实施例制备的ZrO2-TiO2复合膜的纯水通量和截留分子量如下:

从表中可以看出,本发明提供的凹凸棒石-碳化硅陶瓷膜支撑体可以应用于陶瓷膜的制备过程中,并具有较好的水通量和截留性。

一种凹凸棒石复合陶瓷膜支撑体及其制备方法和应用专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0