专利摘要

一种抑制装配精度负向迁移的重型机床装配方法,涉及一种重型机床装配方法。本发明为了解决现有装配方法无法实现对机床装配精度迁移的有效控制的问题。采用装配过程中每道工序的装配方法对装配精度影响特性,提出装配精度迁移表征方法;建立机床变形场与装配精度指标之间的映射关系;构建机床装配精度指标矩阵、变形场特征变量矩阵及其关联转换矩阵,提出机床装配精度迁移预报方法;采用机床装配变形场重新分布响应曲面法,构建机床装配精度迁移控制变量矩阵及其响应转换矩阵;构建装配精度迁移的影响因素层次结构;提出机床装配精度迁移类型的识别方法,提出装配精度迁移的调控方法;提出机床装配工艺设计方法。本发明用于重型机床装配。

权利要求

1.一种抑制装配精度负向迁移的重型机床装配方法,其特征在于,具体步骤为:

步骤一:针对现有解决机床装配精度超差方法的不足,揭示机床装配精度迁移的形成过程,进而探明重型机床重复装配精度迁移的形成过程及其类型,提出重型机床装配精度迁移的表征方法,获取机床每道工序中装配精度正向迁移、负向迁移及其相互转变所形成的不同类型;

步骤二:提出机床装配精度迁移预报方法:结合现场重型车铣床零部件加工与装配工艺条件,揭示机床重复装配后的变形场重新分布特性,采用极坐标转换法及变形场极值法,建立机床变形场与装配精度指标之间的映射关系;构建装配精度指标矩阵、变形场特征变量矩阵及其关联转换矩阵,获取机床装配精度指标与变形场特征变量相对关联度,求解出影响装配精度指标的关键变形场特征变量,探明机床装配精度指标与变形场特征变量之间的关系;采用机床重复装配变形场重新分布响应曲面法,提取机床变形场重新分布的关键影响因素,构建机床装配精度迁移控制变量矩阵及其响应转换矩阵,获得变形场特征变量与控制变量间的映射关系,揭示出装配精度与控制变量之间的联系,建立重型机床装配精度迁移模型;求解机床变形场重新分布的影响因素权重值,构建变形场重新分布影响因素的层次结构;

步骤三:利用机床每道工序中装配精度迁移指标对结合面几何偏差及装配载荷的敏感性,构建初次装配精度及重复装配精度影响因素权重判断矩阵,解算重复装配精度影响因素权重关系,揭示装配精度迁移的形成机制,通过装配精度指标矩阵、变形场特征变量矩阵及关联转换矩阵,提出重型机床装配精度迁移类型的识别方法,实现对装配精度迁移的关键影响因素及形成机制的识别;

步骤四:针对机床装配精度迁移的转变类型,通过构建机床装配精度指标正向迁移矩阵、机床装配精度指标负向迁移矩阵,获得其相互转变矩阵,揭示装配精度迁移类型的转变机制;提出重型机床装配精度迁移的调控方法;

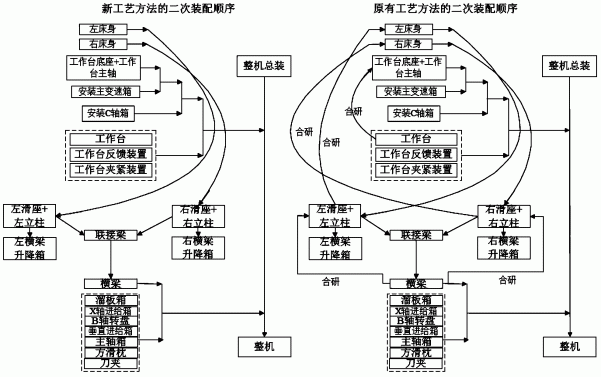

步骤五:根据重型机床装配精度迁移对装配过程关键影响因素的响应特性,明确设计变量,提出装配工艺方法的设计方法,形成重型机床重复装配工艺,提出改善机床结合面误差分布状态、控制装配预紧力等用以简化装配工序的具体装配方法。

2.根据权利要求1所述的一种抑制装配精度负向迁移的重型机床装配方法,其特征在于:步骤一中,重型机床装配精度迁移的表征方法的具体步骤为:设定T10为机床部件刮研修配工序前的初始装配精度,Tx1为机床结合面合研修复后或每道工序后的最终装配精度,当x取1,2,…,n时,Tx1反映出机床结合面每次合研修复后或每道工序后形成最终装配精度的分布特性,T01为设计装配精度;T10的形成受到装配设计装配精度T01与初次装配方法影响;T11的形成由T10与刮研修配方法决定;T21到Tn1的形成受到机床其他部件装配的工序影响;

机床零部件每次装配形成的最终精度的变化导致重复装配精度迁移,其中,重复装配精度迁移呈现两种典型特性,有使机床装配精度随装配次数逐步上升的过程,为机床重复装配精度正向迁移;有使机床装配精度随装配次数逐步降低的过程,为机床重复装配精度负向迁移;Ti1、T′m1、T"n1分别代表初次装配最终形成的精度、二次装配最终形成的精度及n次装配最终形成的精度;其中,机床装配精度迁移形成过程有三部分组成,机床部件刮研修配工序前的初始装配精度的形成过程、初次装配最终形成的精度的形成过程以及n次装配最终形成的精度的形成过程;机床装配精度迁移转变过程有四部分组成,机床某一部件刮研修复前后的装配精度转变、机床其他部件装配工序对某一部件装配精度的转变、每道工序后形成最终装配精度正向、负向迁移的转变以及n次装配最终形成的精度的转变;建立机床装配精度迁移的表征方法;

得到机床每次装配中每道工序引起的结合面形位精度正向迁移、负向迁移及其相互转变形成的六种不同类型,在机床一次装配中,A为机床部件合研后结合面装配精度的负向迁移;A′为机床部件合研后结合面装配精度的负向迁移;B为机床部件合研后结合面装配精度的正向迁移;C为机床部件刮研修配后装配精度的正向迁移转变;D为机床每道工序后该部件结合面装配精度负向迁移;E为机床每道工序后该部件结合面装配精度正向迁移;其中,机床部件发生A′与B类的装配精度迁移时,部件无C类装配精度转变。

3.根据权利要求2所述的一种抑制装配精度负向迁移的重型机床装配方法,其特征在于:步骤二中,重型机床装配精度迁移预报方法建立的具体步骤为:

采用极值坐标转换法,建立变形场与重复装配精度指标之间关系,用三个在机床变形曲线上极大值点M及极小值点L、R的坐标值,按照下式计算出YZ向、XZ向、XY向的装配误差值fYZ、fXZ、fXY:

式中:XM、YM、ZM为中间极点M坐标值,XL、YL、ZL为左极点L的坐标值,XR、YR、ZR为右极点R的坐标值;

采用机床装配精度指标与变形场特征变量的灰色关联矩阵,构建机床装配精度指标与变形场特征变量相对关联度,从而揭示机床装配精度指标与变形场特征变量的转换关系,构建装配精度指标与变形场特征变量的灰色关联矩阵;

式中A1~A4分别为床身导轨面Z向初次装配直线度精度,床身导轨面Y向初次装配直线度精度,床身导轨面初次装配平面度精度,前后节初次装配间隙精度;δ1~δ4为机床左床身变形场最大值,机床左床身与滑座导轨面变形场最大值,机床左床身前节结合面处最大变形,机床左床身后节结合面处最大变形;提取出变形场特征变量矩阵中的关键参数;

建立重复装配精度指标矩阵与变形场特征变量矩阵:

采用机床变形场响应曲面法,识别机床变形场的影响因素及其响应程度,影响因素的不同,引起机床变形场响应曲面的类型有所不同;

根据机床变形场响应特性,构建机床装配精度迁移控制变量矩阵,寻求变形场特征变量与控制变量间的映射关系,探明重复装配精度与控制变量之间的联系,其两类关系矩阵:

根据重型机床装配精度迁移表征方法及其响应特性,建立重型机床装配精度模型;根据层次分析方法建立机床装配精度迁移影响因素权重模型。

4.根据权利要求3所述的一种抑制装配精度负向迁移的重型机床装配方法,其特征在于:步骤二中,建立机床装配精度迁移影响因素权重模型的具体步骤为:

根据层次分析方法建立机床装配精度迁移影响因素权重模型,将指标按层次分解成四个部分,变形场重新分布/每次装配最终形成的变形场为目标层O,每次装配重复装配前初始变形场及每次装配重复装配后最终变形场为首要准则层C1,初始装配方法的影响及重复装配方法的影响为次要准则层C2,变形场各类底层影响因素为方案层P,构造四类判断矩阵AO-C,并通过求解最大特征值、平均特征值和权重向量来进行一致性检验,如下式所示;

式中,CR为判断矩阵随机一致性比率,CI为一致性指标,RI为随机一致性指标;

经验证,CR值小于0.1,故上述判断矩阵满足一致性要求。

5.根据权利要求4所述的一种抑制装配精度负向迁移的重型机床装配方法,其特征在于:步骤三中,利用装配过程每道工序中精度指标对结合面几何偏差及装配载荷的敏感性,揭示装配精度迁移的形成机制具体步骤为:

机床装配精度迁移的识别方法由装配精度迁移影响因素的识别方法、装配精度迁移形成机制的识别方法及装配精度迁移类型的识别方法组成;其中,装配精度迁移的形成机制由机床部件刮研修配工序前的初始装配精度的形成机制、初次装配最终形成的精度的形成机制以及n次装配最终形成的精度的形成机制组成;初次装配最终形成的精度的形成机制受机床部件刮研修配工序前的初始装配精度的形成机制影响,n次装配最终形成的精度的形成机制受初次装配最终形成的精度的形成机制及n次装配最终形成的精度的形成机制影响,能够识别重型机床装配精度迁移的关键影响因素;

构建机床初次装配方法的判断矩阵变量目标值,揭示初次装配变形场影响因素之间内在关系,如下式所示:

构建机床重复装配方法的判断矩阵变量目标值,揭示重复装配变形场影响因素之间内在关系,如下式所示:

根据机床初次装配方法影响因素层次分析,识别机床初次装配预紧力、重复装配预紧力、重复装配时结合面塑形变形面积、初次装配时结合面塑形变形面积为影响引起每次装配过程中重复装配后装配精度超差负向迁移的关键影响因素,建立机床部件合研后结合面装配精度的负向迁移的形成矩阵,揭示机床部件合研后结合面装配精度的负向迁移的形成机制,如下式所示:

根据机床初次装配方法影响因素层次分析,揭示机床部件合研后结合面装配精度的负向迁移的形成机制,如下式所示:

动态评分

0.0