专利摘要

一种高效高平稳的数控系统柔性加减速控制方法,包括数据输入模块、译码模块、速度规划模块、插补模块和输出模块。数据输入模块将数控加工代码传给译码模块,由译码模块提取加工路径信息,将该信息传给速度规划模块,采用一种复合式加减速模型进行柔性速度规划得到速度值,将该值传给插补模块,由插补模块完成插补计算,得到插补数据,将该数据通过实时以太网总线传给伺服驱动器驱动伺服电机旋转,从而完成数控加工。本发明计算效率高、算法实现简单,降低数控机床在高速加工过程中产生的振动与冲击,提高速度规划效率,有效地实现数控系统的运动平稳性和插补算法的高效性,可应用于高速高精度的数控加工机床。

权利要求

1.一种高效高平稳的数控系统柔性加减速控制方法,包括:数据输入模块、译码模块、速度规划模块、插补模块、输出模块,其中:数据输入模块将待加工零件的数控加工代码传给译码模块,由译码模块提取待加工零件的加工路径信息,将该路径信息传给速度规划模块,在速度规划模块中对加工路径采用梯形加减速进行速度规划,再对梯形加减速规划的速度进行柔性加减速处理,得到一种复合式加减速的速度值,将该速度值传给插补模块,由插补模块完成插补计算,得到插补数据,将插补数据通过网络总线传给伺服驱动器以控制伺服电机旋转,从而带动数控机床进行数控加工;

所述的速度规划模块包括梯形加减速速度规划单元和柔性处理单元,其中:梯形加减速速度规划单元采用梯形加减速控制方法对加工路径进行速度规划,柔性处理单元是对梯形加减速速度规划的结果进行柔性加减速处理,在梯形加减速的加速阶段和减速阶段分别采用柔性加减速处理,梯形加减速的匀速阶段保持不变,得到一种复合式加减速控制模型,该模型由5个部分组成:加加速段、减加速段、匀速段、加减速段和减减速段,原梯形加减速的匀加速段经处理变为该柔性加减速的加加速段和减加速段,原梯形加减速的匀减速段经处理变为变成该柔性加减速的加减速段和减减速段,该柔性加减速的匀速阶段与原梯形加减速的匀速阶段保持一致。

2.根据权利要求1所述的一种高效高平稳的数控系统柔性加减速控制方法,其特征是,所述的数据输入模块是指数控加工代码文件操作单元,通过数控加工代码文件操作单元,将所选择的数控加工文件传递给译码模块的数控加工代码文件读取单元。

3.根据权利要求1所述的一种高效高平稳的数控系统柔性加减速控制方法,其特征是,所述的译码模块包括:数控加工代码文件读取单元和加工路径信息提取单元,其中:数控加工文件读取单元根据数控加工代码的规则对数控加工程序进行错误检查;加工路径信息提取单元从检查后的数控加工程序数据中提取待加工零件的加工路径信息。

4.根据权利要求1所述的一种高效高平稳的数控系统柔性加减速控制方法,其特征是,所述的梯形加减速速度规划单元采用梯形加减速控制方法对加工路径进行速度规划,根据每段加工路径实际长度判断梯形加减速类型,如包含加速段、匀速段和减速段;根据线段起点速度、终点速度和系统的最大速度确定加减速状态,梯形加速阶段的位移为:

式中S1为梯形加速阶段的位移,vmax为系统的最大速度,vs为线段的起点速度,a为梯形加减模型的加速度,梯形减速阶段的位移为:

式中S2为梯形减速阶段的位移,ve为线段终点速度,vmax为系统最大速度,a为梯形加减模型的加速度;根据线段的长度Sline与S2+S2的关系确定梯形加减速的运动状态,当Sline>S2+S2时,梯形加减速具有加速段、匀速段和减速段三个运动状态;当Sline=S2+S2时,具有加速段和减速段两个运动状态;当Sline<S2+S2时,具有加速段一个运动状态;对梯形加减速进行离散化处理,确定加减速过程中插补时间和插补次数,并重新计算离散插补所需的实际加速度和最大加速度,确定依据如下:

式中tac为梯形加速阶段所需的时间,[·]表示取整,a为梯形加减模型的加速度,as为梯形加减速模型的实际加速度,vmax为系统最大速度,vs为线段起点速度,vmaxc为系统实际最大速度,Ts为系统的插补周期;根据梯形加减速的运动状态,采用离散化处理,得到梯形加减速模型每个插补周期的速度值和位移,第i个插补周期的速度和位移为:

式中vTi为梯形加速阶段第i个插补周期的速度,sTi为梯形加速阶段第i个插补周期的位移,vTi-1为第i-1个插补周期的速度,ac为梯形加减速模型实际加速度,Ts为系统的插补周期。

5.根据权利要求1所述的一种高效高平稳的数控系统柔性加减速控制方法,其特征是,所述的柔性处理单元是对梯形加减速规划速度进行柔性加减速处理,在梯形加减速模型的加速阶段和减速阶段,采用柔性加减速处理方法,得到一种复合式柔性加减速模型,根据梯形加减速模型和复合式加减模型之间的关系,两种速度模型在A点的速度满足如下关系:

vAa=vAs (5)

式中vAa为A点梯形加减速模型的速度,vAs为A点复合式加减速模型的速度,它们满足如下关系:

式中vs为线段的起点速度,ac为梯形加减速模型的实际加速度,J为复合式加减速模型的加加速度,tA为从线段起始点运动到A点所需的时间;根据式(5)和(6)得到梯形加减速模型的实际加速度和复合式加减模型的最大加速度之间满足如下关系:

asmax=2ac (6)

式中asmax为复合式加减速模型的最大加速度,对梯形加减速模型的加速阶段进行柔性加减速处理,得到离散化的柔性加减速模型的速度和位移如下:

式中vsT为第i插补周期的复合式加减速离散速度,vs为线段的起点速度,J为复合式加减速模型的加加速度,Ts为系统的插补周期,ssi为经历i个插补周期的柔性加减速的位移,因此第i个插补周期的复合式加减速的位移sTsi=ssi-ssi-1。

6.根据权利要求1所述的一种高效高平稳的数控系统柔性加减速控制方法,其特征是,所述的插补模块是指根据速度规划单元得到每个插补周期的进给速度,计算出每个插补周期内合成的移动距离,并分解到参与运动的伺服轴,每个伺服轴得到每个插补周期的运动长度。

7.根据权利要求1所述的一种高效高平稳的数控系统柔性加减速控制方法,其特征是,所述的输出模块是指每个参与运动的伺服轴的每个插补周期的运动长度通过RTEX实时以太网总线传给伺服驱动器,驱动伺服电机旋转,从而带动数控机床的运动,完成待加工零件的数控加工任务。

说明书

技术领域

本发明涉及数控加工技术领域中数控系统的速度规划方法,具体地说是一种高效高平稳的数控系统柔性加减速控制方法。

背景技术

数控系统的速度规划方法对零件的加工质量会产生很大影响,如果速度规划不合理,速度和加速度瞬间发生较大的变化,容易导致机床产生振动,从而影响加工精度。常用的速度规划方法主要有传统的加减速控制方法和柔性加减速控制方法,传统的加减速控制方法主要是指梯形加减速控制方法,柔性加减速控制方法主要是指S曲线加减速控制方法。

传统的梯形加减速控制方法模型简单,算法容易实现,机床响应速度快,加工效率高,但是在加减速过程中加速度存在阶跃变化,对机床运动产生冲击,影响运动平稳性和加工精度,因此不适合用于高速高精度数控机床。S曲线加减速控制方法加速度连续变化,加加加速度为常数,通过对加加速度进行约束,从而限制对数控机床产生冲击和振动,数控运动平稳性好,加工精度高,适用于高速高精度数控机床。一个完整的S曲线加减速控制模型由七个部分组成:加加速段、匀加速段、减加速段、匀速段、加减速段、匀减速段和减减速段。传统的解决方法是根据模型进行分段讨论,但求解过程中可能要求解无理方程或高阶方程,在处理时通常采用Newton-Raphson方法进行求解(M.T.Lin,M.S.Tsai,H.T.Yau.Development of a dynamics-based NURBS interpolator with real-time look-ahead algorithm.Intemational Journal of Machine Tools&Manufacture.(2007)47:2246-2262),这种采用搜索算法进行求解方法,其算法效率取决于求解精度,精度要求越高,效率就越低,高精度的数值解增加算法的迭代次数,从而影响求解效率。因此,这种S曲线加减速控制模型比较复杂,运算量较大,对运动控制器的性能提出更高要求,同时大幅度地增加速度规划的复杂性,算法运算时间长,速度规划效率低,从而影响算法实现的实时性。

发明内容

针对现有技术中存在的上述不足之处,本发明所要解决的技术问题是提供一种能够有效地降低数控系统在数控机床高速加工过程中产生的振动和冲击,缩短S曲线加减速的速度规划周期,实现数控机床高速加工中的柔性加减速控制的复合式柔性速度规划方法。该方法计算效率高、算法实现简单,能够有效地实现数控系统的运动平稳性和插补算法的高效性,可应用于高速高精度的数控机床。

本发明是通过以下技术方案实现的:

本发明包括:数据输入模块、译码模块、速度规划模块、插补模块、输出模块,其中:数据输入模块将待加工零件的数控加工代码传给译码模块,由译码模块提取待加工零件的加工路径信息,将该路径信息传给速度规划模块,在速度规划模块中对加工路径采用梯形加减速进行速度规划,对梯形加减速规划的速度再进行柔性加减速处理,得到一种复合式加减速速度值,将该速度值传给插补模块,完成插补计算,将得到插补数据通过网络总线传给伺服驱动器以控制伺服电机旋转,从而带动数控机床进行数控加工。

所述的数据输入模块是指数控加工代码文件操作单元,通过数控加工代码文件操作单元,将所选择的数控加工文件传递给译码模块的数控加工代码文件读取单元。

所述的译码模块包括:数控加工代码文件读取单元、加工路径信息提取单元,其中:数控加工文件读取单元根据数控加工代码规则对数控加工程序进行错误检查;加工路径信息提取单元从检查后的数控加工程序数据中提取待加工零件的加工路径信息。

所述的梯形加减速速度规划单元采用梯形加减速控制方法对加工路径进行速度规划,根据每段加工路径实际长度判断梯形加减速类型,如包含加速段、匀速段和减速段。根据线段起点速度、终点速度和系统的最大速度确定加减速状态,梯形加速阶段的位移为:

式中S1为梯形加速阶段的位移,vmax为系统的最大速度,vs为线段的起点速度,a为梯形加减模型的加速度,梯形减速阶段的位移为:

式中S2为梯形减速阶段的位移,ve为线段终点速度,vmax为系统最大速度,a为梯形加减模型的加速度;根据线段的长度Sline与S2+S2的关系确定梯形加减速的运动状态,当Sline>S2+S2时,梯形加减速具有加速段、匀速段和减速段三个运动状态;当Sline=S2+S2时,具有加速段和减速段两个运动状态;当Sline<S2+S2时,具有加速段一个运动状态。

对梯形加减速模型进行离散化处理,确定加减速过程中插补时间和插补次数,并重新计算离散插补所需的实际加速度和最大加速度,确定依据如下:

式中tac为梯形加速阶段所需的时间,[·]表示取整,a为梯形加减模型的加速度,ac为梯形加减速模型的实际加速度,vmax为系统最大速度,vs为线段起点速度,vmaxc为系统实际最大速度,Ts为系统的插补周期。

根据梯形加减速的运动状态,采用离散化处理,得到梯形加减速模型每个插补周期的速度值和位移,第i个插补周期的速度和位移为:

式中vTi为梯形加速阶段第i个插补周期的速度,sTi为梯形加速阶段第i个插补周期的位移,vTi-1为第i-1个插补周期的速度,ac为梯形加减速模型实际加速度,Ts为系统的插补周期。

所述的柔性处理单元是对梯形加减速规划速度进行柔性加减速处理,在梯形加减速的加速阶段和减速阶段分别采用柔性加减速处理,梯形加减速的匀速阶段保持不变,得到一种复合式加减速控制方法,该柔性方法由5个部分组成:加加速段、减加速段、匀速段、加减速段和减减速段,原梯形加减速的匀加速段经处理变为该柔性加减速的加加速段和减加速段,原梯形加减速的匀减速段经处理变为变成该柔性加减速的加减速段和减减速段,该柔性加减速的匀速阶段与原梯形加减速的匀速阶段保持一致。在梯形加减速模型的加速阶段和减速阶段,采用柔性加减速处理,得到一种复合式的柔性加减速方法,根据梯形加减速模型和复合式加减模型之间的关系,两种速度模型在A点的速度满足如下关系:

vAa=vAs (5)

式中vAa为A点梯形加减速模型的速度,vAs为A点复合式加减速模型的速度,它们满足如下关系:

式中vs为线段的起点速度,ac为梯形加减速模型的实际加速度,J为复合式加减速模型的加加速度,tA为从线段起始点运动到A点所需的时间;根据式(5)和(6)得到梯形加减速模型的实际加速度和复合式加减模型的最大加速度之间满足如下关系:

asmax=2ac (7)

式中asmax为复合式加减速模型的最大加速度,对梯形加减速模型的加速阶段进行柔性加减速处理,得到离散化的复合式柔性加减速模型的速度和位移如下:

式中vsT为第i插补周期的复合式加减速离散速度,vs为线段的起点速度,J为复合式加减速模型的加加速度,Ts为系统的插补周期,ssi为经历i个插补周期的复合式加减速的位移,因此第i个插补周期的复合式加减速的位移sTsi=ssi-ssi-1。

所述的插补模块是指根据速度规划单元得到每个插补周期的进给速度,计算出每个插补周期内合成的移动距离,并分解到参与运动的伺服轴,每个伺服轴得到每个插补周期的运动长度。

所述的输出模块是指每个参与运动的伺服轴的每个插补周期的运动长度通过网络总线传给伺服驱动器,驱动伺服电机旋转,从而带动数控机床的运动,完成待加工零件的数控加工任务。

本发明是从数控加工代码文件中提取加工路径信息,采用梯形加减速控制方法进行速度规划和柔性处理方法对梯形加减速的加速阶段和减速阶段分别进行柔性加减速处理,梯形加减速的匀速阶段保持不变,得到一种复合式柔性加减速控制方法,原梯形加减速的加速段经处理变为该柔性加减速的加加速段和减加速段,原梯形加减速的减速段经处理变为变成该柔性加减速的加减速段和减减速段,该柔性加减速的匀速阶段与原梯形加减速的匀速阶段保持一致,通过速度规划和插补运算来实现本发明的任务。

与现有的数控系统速度规划方法相比,本发明在数控加工过程中,数控系统采用梯形加减速控制方法进行速度规划,对梯形加减速的加速阶段和减速阶段分别进行柔性加减速处理,得到的一种复合式柔性加减速控制方法,这种规划方法与梯形加减速控制方法相比,得到的运动更加平稳,速度更加平滑,零件加工过程所耗费的时间和梯形加减速控制方法所需的时间相同,与传统的S曲线加减速控制方法相比,所需的加工时间更短,效率更高,算法更简单,实现更容易,更加适用于高速高精度数控加工的数控机床。

附图说明

图1本发明硬件结构原理图。

图2本发明总体规划方案示意图。

图3本发明总体规划流程图。

图4复合式加减速模型示意图。

图5曲线段加工路径示意图。

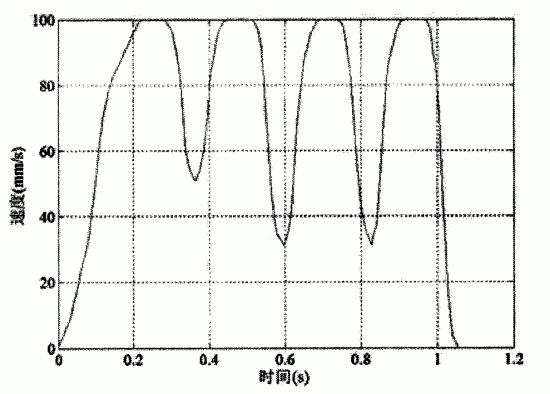

图6采用本发明方法进给速度示意图。

具体实施方式

为了使本发明目的、技术方案和优点更加清楚,下面结合附图及实施例,对本发明进行详细说明。应当理解,此处所描述的具体实施例仅用于解释本发明,并不局限于本发明。

本实施例的硬件结构原理图如图1所示,该硬件结构主要由PC机、DSP运动控制器、RTEX实时以太网卡、伺服驱动器和伺服电机等部分组成,通过PCI驱动实现PC机与DSP运动控制器之间的通信与数据交互,通过RTEX实时以太网总线实现DSP运动控制器和伺服驱动器之间的通信与数据交互。PC机作为上位机实现人机交互、数控加工代码的传输、加工代码译码、实时轨迹显示、数控加工状态的实时监控和参数管理等功能,DSP运动控制器作为数控系统的控制核心,完成加工路径的速度规划、插补运算和数据输出等功能,将插补得到的结果通过RTEX实时以太网总线传给伺服驱动器。

如图2所示,本实施例包括:数据输入模块、程序译码模块、速度规划模块、插补计算模块、数据输出模块,其中:数据输入模块将待加工零件的数控加工代码传给程序译码模块,通过译码模块中数控加工代码文件读取单元对程序进行格式错误检查,由的译码模块中加工路径信息提取单元对代码文件进行解释,并提取待加工零件的加工路径信息,将该路径信息传给速度规划模块,由速度规划模块中的梯形加减速规划速度单元对加工路径采用梯形加减速方法进行速度规划,通过柔性处理单元对梯形加减速规划的速度进行柔性加减速处理,得到一种复合式加减速速度值,将该速度值传给插补模块,由插补模块完成插补计算,得到插补数据,将插补数据通过RTEX实时以太网总线传给伺服驱动器,驱动伺服电机旋转,从而使数控机床完成待加工零件的数控加工任务。

如图3所示,实施例具体实施过程如下:

1、由数据输入模块向数控系统输入数控加工程序文件

所述数控加工程序文件是指根据工件的材料、加工工艺要求、机床的特性和数控系统所规定的指令格式编制的由数字、字符或其他符号组成的文本文件。

2、由译码模块提取加工路径信息

所述的加工路径信息是指待加工零件加工路线的起点和终点坐标值。

由译码模块中的数控加工文件读取单元根据数控加工代码的规则对数控加工程序进行错误检查,由译码模块中的加工路径信息提取单元对经过检查后的数控加工程序数据提取待加工零件的加工路径信息。

3、对每段加工路径完成梯形加减速速度规划

(1)根据每段加工路径实际长度判断直线形加减速类型,如包含加速段、匀速段和减速段;根据线段起点速度、终点速度和系统的最大速度确定加减速状态,梯形加速阶段的位移 为:

式中S1为梯形加速阶段的位移,vmax为系统的最大速度,vs为线段的起点速度,a为梯形加减模型的加速度,梯形减速阶段的位移为:

式中S2为梯形减速阶段的位移,ve为线段终点速度,vmax为系统最大速度,a为梯形加减模型的加速度。

(2)根据线段的长度Sline与S2+S2的关系确定梯形加减速的运动状态,当Sline>S2+S2时,梯形加减速具有加速段、匀速段和减速段三个运动状态;当Sline=S2+S2时,具有加速段和减速段两个运动状态;当Sline<S2+S2时,具有加速段一个运动状态。

(3)对梯形加减速进行离散化处理,确定加减速过程中插补时间和插补次数,并重新计算离散插补所需的实际加速度和最大加速度,确定依据如下:

式中tac为梯形加速阶段所需的时间,[·]表示取整,a为梯形加减模型的加速度,ac为梯形加减速模型的实际加速度,vmax为系统最大速度,vs为线段起点速度,vmaxc为系统实际最大速度,Ts为系统的插补周期。

根据梯形加减速的运动状态,采用离散化处理,得到梯形加减速模型每个插补周期的速度值和位移,第i个插补周期的速度和位移为:

式中vTi为梯形加速阶段第i个插补周期的速度,sTi为梯形加速阶段第i个插补周期的位移,vTi-1为第i-1个插补周期的速度,ac为梯形加减速模型实际加速度,Ts为系统的插补周期。

4、对每段加工路径的梯形加减速模型进行柔性加减速处理

在梯形加减速模型的加速阶段和减速阶段,采用柔性加减速处理,得到一种复合式的柔性加减,如图4所示,以梯形加减速模型的加速阶段为例,说明柔性处理过程,根据梯形加 减速模型和复合式加减模型之间的关系,两种速度模型在A点的速度满足如下关系:

vAa=vAs (5)

式中vAa为A点梯形加减速模型的速度,vAs为A点复合式加减速模型的速度,它们满足如下关系:

式中ac为梯形实际加速度,J为复合式加减速的加加速度,tA为线段起始点运动到A点所需的时间。

根据式(5)和(6)得到梯形加减速模型的实际加速度和复合式加减模型的最大加速度之间满足如下关系:

asamax=2ac (7)

式中asmax为复合式加减速的最大加速度,对梯形加减速模型的加速阶段进行柔性加减速处理,得到的复合式柔性加减速模型的速度和位移如下:

式中vsT为第i插补周期的复合式加减速离散速度,ssi为经历i个插补周期的复合式加减速的位移,因此第i插补周期的复合式加减速的位移为sTs=ssi-ssi-1。

5、插补计算

述插补运算是指接照生成的速度轮廓线得到当前周期的进给速度,计算出每个插补周期内合成的移动距离,并分解到参与运动的伺服轴,得到各伺服轴的位置坐标,从而各个轴得到每个插补周期的运动长度。

6、数据输出

通过RTEX实时以太网总线,将各个轴得到每个插补周期的运动长度输送到各个伺服轴的伺服驱动器,驱动伺服电机的旋转,从而带动数控机床实现待加工零件的数控加工。

以图5中曲线段为例,以所述高效高平稳数控系统加减速控制方法进行速度规划,得到每个插补周期刀具沿加工路径运动的进给速度曲线如图6所示。

本实施例以曲线段加工路径为例,说明了一种高效高平稳数控系统加减速控制方法,能够有效地降低数控系统在数控机床高速加工过程中产生的振动和冲击,缩短S曲线加减速的速度规划时间,实现数控机床高速加工中的柔性加减速控制的速度规划方法。该方法计算效 率高、算法实现简单,能够有效地实现数控系统的运动平稳性和插补算法的高效性,可应用于高速高精度的数控机床。

一种高效高平稳的数控系统加减速控制方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0