专利摘要

本发明提供一种二元负载型TiO2/纳米铁/SBA-15催化剂的制备方法,该方法步骤:钛酸丁酯水解缓冲液的配制;负载型TiO2/SBA-15催化剂制备;二元负载型TiO2/纳米铁/SBA-15催化剂的制备,即得到黑色二元负载型TiO2/纳米铁/SBA-15催化剂,在无氧条件下密封保存。本发明的效果:在二元负载型TiO2/纳米铁/SBA-15催化剂制备过程中,形成的Si-O-Ti键可有效提高TiO2在SBA-15分子筛孔道内的负载牢固度,且负载过程不会破坏分子筛的结构。同时又不会出现孔道坍塌和收缩的现象,并保持负载型TiO2/SBA-15催化剂大比表面积的介孔结构,比表面可高达300m2/g以上。可在一定程度上减少光生载流子的复合,提高其光催化效率55%-70%以上。

权利要求

1.一种二元负载型TiO2/纳米铁/SBA-15催化剂的制备方法,该方法包括以下步骤:

(1)钛酸丁酯水解缓冲液的配制

将4.26ml质量分数为36%~38%的浓盐酸,加入到已装有无水乙醇溶剂的500mL容量瓶中配制成0.1mol/L的盐酸乙醇溶液,记为钛酸丁酯水解缓冲液;

(2)负载型TiO2/SBA-15催化剂制备

反应物质体积比为:钛酸丁酯:无水乙醇:钛酸丁酯水解缓冲液:蒸馏水+钛酸丁酯水解缓冲液=10:10:20-50:2.1+5;

在15℃-35℃温度下,将钛酸丁酯和无水乙醇置于第一梨形分液漏斗中混合均匀,得到钛酸丁酯组分,记为X组分;将蒸馏水与水解缓冲液置于第二梨形分液漏斗中混合均匀,得到蒸馏水组分,记为Y组分;将1.57g-13.32g SBA-15介孔分子筛与20ml-100ml水解缓冲液置于烧杯中混合,超声分散5-20min,使载体在水解缓冲液中分散均匀,得到水解缓冲液体系,记为Z组分;

将Z组分置于磁力搅拌器上,开启磁力搅拌器进行快速搅拌,同时将X组分和Y组分滴加置Z组分中,滴加过程中每间隔2-5min对Z组分进行超声处理3-5min,X、Y组分滴加完毕后,继续对Z组分进行10-30min的间歇超声处理,形成溶胶,继续搅拌,直至形成凝胶,将凝胶体系放置陈化12h-24h,在温度为100℃-120℃范围内烘干12h-24h,形成褐色固体颗粒,置于马弗炉中,在400℃-700℃中灼烧2h-5h后,冷却、研磨、过筛,即得到负载型TiO2/SBA-15催化剂;

(3)二元负载型TiO2/纳米铁/SBA-15催化剂的制备

采用液相还原法:对FeSO4的乙醇-水溶液体系,采用滴加强还原剂KBH4或NaBH4对Fe2+进行还原制得纳米铁微粒;

制备原料:FeSO4·7H2O、上述负载型TiO2/SBA-15催化剂、NaBH4、蒸馏水、无水乙醇、NaOH、氮气;

在15℃-35℃温度下,将2.57g-9.9g上述已制备的负载型TiO2/SBA-15催化剂与100ml0.2mol/L FeSO4·7H2O水溶液置于三口烧瓶中,密封,标记为组分A;将组分A置于机械搅拌器上,向三口烧瓶中通入氮气保护并对A组分超声分散10min,开启机械搅拌器,使组分A混合均匀;

配制100ml0.4mol/L NaBH4或KBH4溶液,并用NaOH调节pH为9-10,制成弱碱性NaBH4或KBH4溶液,标记为B组分;

向上述A组分中加入50ml的无水乙醇,搅拌均匀,然后在氮气气氛的保护下,将配制的B组分逐滴滴加至A组分中,滴加速度为60-90滴/min,待滴加完毕后,持续搅拌反应60min,静置30min,过滤,得到黑色沉淀颗粒,将黑体沉淀颗粒用蒸馏水洗涤2-5次,再超声分散30min后,用无水乙醇洗涤3-5次,将洗涤后的黑色沉淀颗粒置于真空、干燥箱中烘干6h-8h取出,即得到黑色二元负载型TiO2/纳米铁/SBA-15催化剂,在无氧条件下密封保存。

2.根据权利要求1所述的制备方法,其特征是:步骤(2)中所述向Z组分中滴加X、Y组分,其中X组分的滴加速度为60-90滴/min,Y组分的滴加速度为20-30滴/min。

3.根据权利要求1所述的制备方法,其特征是:步骤(2)中向Z组分中滴加X、Y组分过程中,每间隔2-5min对Z组分进行超声处理3-5min,X、Y组分滴加完毕后,继续对Z组分进行10-30min的间歇超声处理。

4.根据权利要求1所述的制备方法,其特征是:步骤(2)中所采用的SBA-15分子筛孔径大小为7nm-15nm。

5.根据权利要求1所述的制备方法,其特征是:步骤(2)中所述热处理晶化成型采用阶梯升温保温法:先将温度升高至150℃-200℃,保温时间30min,然后温度每50℃为一个梯度逐级升温,每个梯度保温30min-60min,直至升到400℃-700℃,然后保温2h-5h。

6.根据权利要求1所述的制备方法,其特征是:所制备的二元负载型TiO2/纳米铁/SBA-15催化剂,以SBA-15分子筛为载体,分别采用溶胶-凝胶法、超声波间歇处理法和液相还原法,在SBA-15分子筛孔道内制得了粒径大小在2-5nm的TiO2和纳米铁晶粒。

7.根据权利要求1所述的制备方法,其特征是:制得的二元负载型TiO2/纳米铁/SBA-15催化剂具有太阳光响应特性,粒度分布为1μm-20μm,孔径大小为1.5nm-3nm。

说明书

技术领域

本发明涉及无机功能材料和精细化工制备技术,是一种二元负载型TiO2/纳米铁/SBA-15催化剂的制备方法。

背景技术

光催化技术是一种新兴的环境净化技术,其实用化的研究和开发已受到广泛的重视。用于光催化降解环境中污染物的催化剂多为N型半导体材料,如,TiO2、ZnO、CdS、WO3、Fe2O3等,其中TiO2因其活性高、化学稳定性好、无毒、廉价、对环境无污染,成为了最受重视的一种光催化剂。但TiO2本身也存在一些缺点,如禁带较宽,激发波长范围较窄,对太阳光利用效率低等。

目前,用于提高TiO2光催化效率的方法主要有两种,一是对TiO2进行掺杂改性,以提高TiO2对太阳光的利用效率,二是增大TiO2比表面,以增加TiO2表面的反应活性位,进而提高TiO2光催化效率。对TiO2掺杂改性主要有金属掺杂、非金属掺杂、其它半导体复合物掺杂等,并且取得了较好的光催化效果,而增大TiO2比表面积,可以通过减小TiO2粒径来实现。TiO2粒径的减小可以增大TiO2比表面积,但是,随着TiO2粒径的减小,TiO2粒子团聚效应不断增强,尤其是当TiO2粒径达到纳米尺寸时,TiO2纳米粒子的团聚效应更加严重,大量的纳米粒子聚集在一起,形成一个个的聚集团,这些聚集团会严重影响TiO2的光催化效率。研究表面,将TiO2负载到某一稳定的载体上,是解决团聚问题的一个有效途径。

在众多的光催化载体中,SBA-15分子筛具有较大的比表面积、均一有序的孔道直径分布、较好的化学稳定性、(水)热稳定性(对其进行高温500℃-800℃煅烧后,仍然保持高度有序的介孔结构,孔道不会出现坍塌和明显的收缩现象)和较大的孔径其孔径大小在7nm-15nm范围可调变,除此之外其表面还具有高化学反应活性的硅羟基(—SiOH、=SiOH),硅羟基可与活性组分(如M-OR)相互作用,形成Si-O-M键,使催化活性组分牢固地负载于分子筛孔道或骨架内,而进入分子筛骨架内的活性中心更加有利于保证活性组分在分子筛内的高分散度,进而提高活性中的反应活性,因此SBA-15分子筛是一种非常理想的催化剂载体。

以SBA-15分子筛为载体通过分部负载,首先将TiO2负载到SBA-15分子筛上,制备出负载型TiO2/SBA-15催化剂,该方法可有效解决TiO2团聚问题,使TiO2纳米粒径很好的分散于SBA-15分子筛表面和孔道内,但是,对TiO2纳米粒子的量子产率低,光生载流子的复合率较高等问题,仍然未能解决。在TiO2表面沉积贵金属(如,Pd,Ag,Pt,Ru等)是一种捕获光生电子的有效方法,该方法可使光生电子和空穴有效分离、少光生载流子的复合,提高TiO2的光催化效率,但是,贵金属价格比较昂贵,使得该方法成本较高。

发明内容

本发明的目的是提供一种二元负载型TiO2/纳米铁/SBA-15催化剂的制备方法,所制备的二元负载型TiO2/纳米铁/SBA-15催化剂,可有效解决TiO2纳米晶粒团聚问题,此外该催化剂中,纳米铁又与TiO2纳米晶粒相互接触耦合作用,可使得廉价的纳米铁替代贵金属(如,Pd,Ag,Pt,Ru等)在TiO2表面沉积的作用,大大降低该催化的制做成本,有效解决使用贵金属粒子在TiO2表面沉积提高TiO2光催化效率而成本较高的问题,使得该催化剂具有很高的光催化效率的同时又具有很好的经济实用价值。

为实现上述目的,本发明采用的技术方案是提供一种二元负载型TiO2/纳米铁/SBA-15催化剂的制备方法,该方法包括以下步骤:

(1)钛酸丁酯水解缓冲液的配制

将4.26ml质量分数为36%~38%的浓盐酸,加入到已装有无水乙醇溶剂的500mL容量瓶中配制成0.1mol/L的盐酸乙醇溶液,记为钛酸丁酯水解缓冲液;

(2)负载型TiO2/SBA-15催化剂制备

反应物质体积比为:钛酸丁酯:无水乙醇:钛酸丁酯水解缓冲液:蒸馏水+钛酸丁酯水解缓冲液=10:10:20-50:2.1+5;

在15℃-35℃温度下,将钛酸丁酯和无水乙醇置于第一梨形分液漏斗中混合均匀,得到钛酸丁酯组分,记为X组分;将蒸馏水和水解缓冲液置于第二梨形分液漏斗中混合均匀,得到蒸馏水组分,记为Y组分;将1.57g-13.32g SBA-15介孔分子筛与20ml-100ml水解缓冲液置于烧杯中混合,超声分散5-20min,使载体在水解缓冲液中分散均匀,得到水解缓冲液体系,记为Z组分;

将Z组分置于磁力搅拌器上,开启磁力搅拌器进行快速搅拌,以此同时,将X组分和Y组分滴加置Z组分中,滴加过程中每间隔2-5min对Z组分进行超声处理3-5min,X、Y组分滴加完毕后,继续对Z组分进行10-30min的间歇超声处理,形成溶胶,继续搅拌,直至形成凝胶,将凝胶体系放置陈化12h-24h,在温度为100℃-120℃范围内烘干12h-24h,形成褐色固体颗粒,置于马弗炉中,在400℃-700℃中灼烧2h-5h后,冷却、研磨、过筛,即得到负载型TiO2/SBA-15催化剂制备。

(3)二元负载型TiO2/纳米铁/SBA-15催化剂的制备

采用液相还原法:对FeSO4的乙醇-水溶液体系,采用滴加强还原剂KBH4或NaBH4对Fe2+进行还原制得纳米铁微粒。

制备原料:FeSO4·7H2O、上述负载型TiO2催化剂、NaBH4或KBH4、蒸馏水、无水乙醇、NaOH、氮气;

在15℃-35℃温度下,将2.57g-6.23g上述已制备的负载型TiO2/SBA-15催化与100ml0.2mol/L FeSO4·7H2O水溶液置于三口烧瓶中,密封,标记为组分A;将组分A置于机械搅拌器上,向三口烧瓶中通入氮气保护并对A组分超声分散10min,开启机械搅拌器,使组分A混合均匀;

配制100ml0.4mol/L NaBH4或KBH4溶液,并用NaOH调节pH为9-10,制成弱碱性NaBH4或KBH4溶液,标记为B组分;

向上述A组分中加入50ml的无水乙醇,搅拌均匀,然后在氮气气氛的保护下,将配制的B组分逐滴滴加至A组分中,滴加速度为60-90滴/min,待滴加完毕后,持续搅拌反应60min,静置30min,过滤,得到黑色沉淀颗粒,将黑体沉淀颗粒用蒸馏水洗涤2-5次,再超声分散30min后,用无水乙醇洗涤3-5次,将洗涤后的黑色沉淀颗粒置于真空、干燥箱中烘干6h-8h取出,即得到黑色二元负载型TiO2/纳米铁/SBA-15催化剂,在无氧条件下密封保存。

本发明的效果:

1、在二元负载型TiO2/纳米铁/SBA-15催化剂制备过程中,SBA-15分子筛孔道内原位生成TiO2时,TiO2会与SBA-15分子筛孔道内的硅羟基(—SiOH、=SiOH)相互作用生成Si-O-Ti键,而形成的Si-O-Ti键可有效提高TiO2在SBA-15分子筛孔道内的负载牢固度,且负载过程不会破坏分子筛的结构。

2、在二元负载型TiO2/纳米铁/SBA-15催化剂制备过程中,可对负载型TiO2/SBA-15催化剂进行高温500℃-700℃煅烧处理,使其孔道内的TiO2由低活性的板钛矿型充分地转化为高活性的锐钛矿晶型,同时又不会出现孔道坍塌和收缩的现象,并保持负载型TiO2/SBA-15催化剂大比表面积的介孔结构。

3、在二元负载型TiO2/纳米铁/SBA-15催化剂制备过程中,在SBA-15分子筛孔道内得到的小粒径锐钛矿TiO2具有更多的表面反应活性位,更大的比表面,比表面可高达300m2/g以上。

4、该二元负载型TiO2/纳米铁/SBA-15催化剂孔内的小粒径TiO2,有利TiO2内产生的光生电子和空穴分离、迁移至其表面,可在一定程度上减少光生载流子的复合,提高其光催化效率。

5、该二元负载型TiO2/纳米铁/SBA-15催化剂中的纳米铁可有效替代贵金属在TiO2表面沉积的作用,即纳米铁可有效的捕获光生电子,成为光生电子的捕获中心,有效抑制光生电子和空穴的复合,使得该催化剂的光催化效率得到显著提高,且该催化剂与以该催化剂中相等量的TiO2、纳米铁、SBA-15分子筛混合物相比,该催化剂降解有机染料废水光催化效率可提高55%以上。

6、该二元负载型TiO2/纳米铁/SBA-15催化剂重复使用多次,仍然保持较高的光催化活性,并且二元负载型TiO2/纳米铁/SBA-15催化与等量的商品TiO2光催化效率相比,该催化剂的光催化剂的光催化效率可提高70%以上。

附图说明

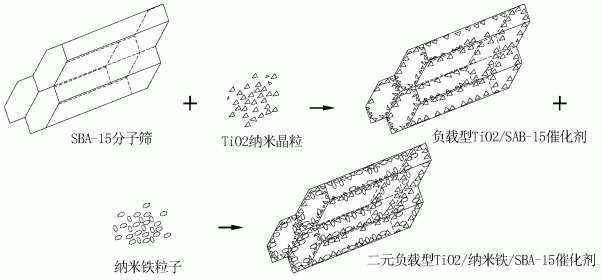

图1为本发明的二元负载型TiO2/纳米铁/SBA-15催化剂制备结构简图。

具体实施方式

结合附图对本发明的二元负载型TiO2/纳米铁/SBA-15催化剂的制备方法加以说明。

本发明的二元负载型TiO2/纳米铁/SBA-15催化剂,以SBA-15分子筛为载体,通过分部负载,可在其孔道内原位生成粒径在2-5nm的TiO2和纳米铁粒子,TiO2与纳米铁在分子筛孔道内相互接触耦合,纳米铁的费米能级比TiO2的低,纳米铁颗粒附近的光生电子可及时的从TiO2迁移到纳米铁颗粒表面,使得纳米铁颗粒成为光生电子的捕获中心,进而使得纳米铁粒子有效的起到了贵金属粒子在TiO2表面沉积的作用,有效减少光生电子和空穴的复合几率,大大提高催化剂的光催化效率,与商品TiO2相比,其光催化效率可提高70%以上。

纳米铁颗粒尺寸大到一定程度时,纳米铁颗粒同时有可能成为光生电子和空穴的复合中心,所制得催化剂中纳米铁颗粒大小为2-5nm,远达不到使的纳米铁颗粒成为电子和空穴复合中心的尺寸,其较小的粒径可有效保障其对光生电子和空穴的分离。

结合下列实施例对本发明的二元负载型TiO2/纳米铁/SBA-15催化剂的制备方法加以说明。

本发明的二元负载型TiO2/纳米铁/SBA-15催化剂的制备方法,该方法包括以下步骤:

(1)钛酸丁酯水解缓冲液的配制

将4.26ml质量分数为36%~38%的浓盐酸,加入到已装有无水乙醇溶剂的500mL容量瓶中配制成0.1mol/L的盐酸乙醇溶液,记为钛酸丁酯水解缓冲液。

(2)负载型TiO2/SBA-15催化剂制备

反应物质体积比为:钛酸丁酯:无水乙醇:钛酸丁酯水解缓冲液:蒸馏水+钛酸丁酯水解缓冲液=10:10:20-50:2.1+5。

在15℃-35℃温度下,将钛酸丁酯和无水乙醇置于第一梨形分液漏斗中混合均匀,得到钛酸丁酯组分,记为X组分;将蒸馏水与水解缓冲液置于第二梨形分液漏斗中混合均匀,得到蒸馏水组分,记为Y组分;将1.57g-13.32g SBA-15介孔分子筛与20ml-100ml水解缓冲液置于烧杯中混合,超声分散5-20min,使载体在水解缓冲液中分散均匀,得到水解缓冲液体系,记为Z组分。

将Z组分置于磁力搅拌器上,开启磁力搅拌器进行快速搅拌,同时将X组分和Y组分滴加置Z组分中,滴加过程中每间隔2-5min对Z组分进行超声处理3-5min,X、Y组分滴加完毕后,继续对Z组分进行10-30min的间歇超声处理,形成溶胶,继续搅拌,直至形成凝胶,将凝胶体系放置陈化12h-24h,在温度为100℃-120℃范围内烘干12h-24h,形成褐色固体颗粒,置于马弗炉中,在400℃-700℃中灼烧2h-5h后,冷却、研磨、过筛,即得到负载型TiO2/SBA-15催化剂。

(3)二元负载型TiO2/纳米铁/SBA-15催化剂的制备

采用液相还原法:对FeSO4的乙醇-水溶液体系,采用滴加强还原剂KBH4或NaBH4对Fe2+进行还原制得纳米铁微粒。

制备原料:FeSO4·7H2O、上述负载型TiO2/SBA-15催化剂、NaBH4、蒸馏水、无水乙醇、NaOH、氮气

在15℃-35℃温度下,将2.57g-9.9g上述已制备的负载型TiO2/SBA-15催化剂与100ml0.2mol/L FeSO4·7H2O水溶液置于三口烧瓶中,密封,标记为组分A;将组分A置于机械搅拌器上,向三口烧瓶中通入氮气保护并对A组分超声分散10min,开启机械搅拌器,使组分A混合均匀;

配制100ml0.4mol/L NaBH4或KBH4溶液,并用NaOH调节pH为9-10,制成弱碱性NaBH4或KBH4溶液,标记为B组分。

向上述A组分中加入50ml的无水乙醇,搅拌均匀,然后在氮气气氛的保护下,将配制的B组分逐滴滴加至A组分中,滴加速度为60-90滴/min,待滴加完毕后,持续搅拌反应60min,静置30min,过滤,得到黑色沉淀颗粒,将黑体沉淀颗粒用蒸馏水洗涤2-5次,再超声分散30min后,用无水乙醇洗涤3-5次,将洗涤后的黑色沉淀颗粒置于真空、干燥箱中烘干6h-8h取出,即得到黑色二元负载型TiO2/纳米铁/SBA-15催化剂,在无氧条件下密封保存。

上述步骤(2)中所述向Z组分中滴加X、Y组分,其中X组分的滴加速度为60-90滴/min,Y组分的滴加速度为20-30滴/min。向Z组分中滴加X、Y组分过程中,每间隔2-5min对Z组分进行超声处理3-5min,X、Y组分滴加完毕后,继续对Z组分进行10-30min的间歇超声处理。所采用的SBA-15分子筛孔径大小为7nm-15nm,所述热处理晶化成型采用阶梯升温保温法:先将温度升高至150℃-200℃,保温时间30min,然后温度每50℃为一个梯度逐级升温,每个梯度保温30min-60min,直至升到400℃-700℃,然后保温2h-5h。

所制备的二元负载型TiO2/纳米铁/SBA-15催化剂,以SBA-15分子筛为载体,分别采用溶胶-凝胶法、超声波间歇处理法和液相还原法,在SBA-15分子筛孔道内制得了粒径大小在2-5nm的TiO2和纳米铁晶粒。

制得的二元负载型TiO2/纳米铁/SBA-15催化剂具有太阳光响应特性,粒度分布为1μm-20μm,孔径大小为1.5nm-3nm。

实施例1二元负载型TiO2/纳米铁/SBA-15催化剂的制备

步骤1:TiO2负载量为15%的负载型TiO2/SBA-15催化剂的制备

在15℃-35℃温度下,取10mL钛酸丁酯和10mL无水乙醇置于第一梨形分液漏斗中充分混合,形成X组分,取2.1ml蒸馏水与5ml水解缓冲液置于第二梨形分液漏斗中充分混合,形成Y组分,然后称取孔径大小为7nm-15nm的SBA-15分子筛13.32g和100ml钛酸丁酯水解缓冲液置于烧杯中混合,超声分散20min形成Z组分置于磁力搅拌器上,开启搅拌,向Z组分中滴加X组分,2min之后开始滴加Y组分,X组分的滴加速度约为60-90滴/min,Y组分的滴加速度为20-30滴/min。在X、Y组分滴加过程中,每隔2min对C组分进行3min的超声处理,X、Y组分滴加完毕后,继续对Z组分进行15min的间歇超声处理,形成溶胶,继续搅拌,直至形成凝胶,将凝胶体系放置陈化12h后,在110℃温度下烘12h,形成乳白色固体颗粒状干凝胶,在500℃下,置在马弗炉中煅烧2h,取出后冷却研磨、过筛即得TiO2负载量为15%的负载型TiO2/SBA-15催化剂。

步骤2:纳米铁负载量为30%的二元负载型TiO2/纳米铁/SBA-15催化剂的制备

100ml0.2mol/L FeSO4·7H2O能被还原产生1.1g纳米铁

添加负载型TiO2/SBA-15催化剂质量为2.57g。

纳米铁的质量负载量(%)=1.1g/(1.1g+2.57)×100%=30%。

采用液相还原法:对FeSO4的乙醇-水溶液体系,采用滴加强还原剂NaBH4对Fe2+进行还原制得纳米铁微粒。

在15℃-35℃温度下,将负载型TiO2/SBA-15催化剂与100ml0.2mol/L FeSO4·7H2O水溶液置于三口烧瓶中,密封,记为组分A;将组分A置于磁力搅拌器上,向三口烧瓶中通入氮气保护并对A组分超声分散10min,开启磁力搅拌,使组分A混合均匀。

配制100ml0.4mol/L NaBH4溶液,并用NaOH调节pH为9-10,制成弱碱性NaBH4溶液,记为B组分;

向上述A组分中加入50ml的无水乙醇,搅拌均匀,然后在氮气气氛的保护下,将新制的B组分逐滴滴加至A组分中,滴加速度为60-90滴/min,待滴加完毕后,持续搅拌反应60min,静置30min,过滤,得到黑色沉淀颗粒,将黑体沉淀颗粒用蒸馏水洗涤2-5次,再超声分散30min后,用无水乙醇洗涤3-5次,将洗涤后的黑色沉淀颗粒置于真空干燥箱中烘干6h-8h,取出,即得到黑色的纳米铁负载量为30%的二元负载型TiO2/纳米铁/SBA-15催化剂,在无氧条件下密封保存。

实施例2负载型TiO2/纳米铁/SBA-15催化剂的制备

步骤1:TiO2负载量为30%的负载型TiO2/SBA-15催化剂的制备

在15℃-35℃温度下,取10mL钛酸丁酯和10mL无水乙醇置于第一梨形分液漏斗中充分混合,形成X组分,取2.1ml蒸馏水与5ml水解缓冲液置于第二梨形分液漏斗中充分混合,形成Y组分,然后称取孔径大小为7nm-15nm的SBA-15分子筛5.48g和50ml钛酸丁酯水解缓冲液置于烧杯中混合,超声分散20min形成Z组分置于磁力搅拌器上,开启搅拌,向Z组分中滴加X组分,2min之后开始滴加Y组分,X组分的滴加速度约为60-90滴/min,Y组分的滴加速度为20-30滴/min。在X、Y组分滴加过程中,每隔2min对C组分进行3min的超声处理,X、Y组分滴加完毕后,继续对Z组分进行10min的间歇超声处理,形成溶胶,继续搅拌,直至形成凝胶,将凝胶体系放置陈化12h后,在110℃温度下烘12h,形成乳白色固体颗粒状干凝胶,在500℃下,置在马弗炉中煅烧2h,取出后冷却研磨、过筛即得负载量为30%的负载型TiO2/SBA-15催化剂。

步骤2:纳米铁负载量为15%的二元负载型TiO2/纳米铁/SBA-15催化剂的制备

100ml0.2mol/L FeSO4·7H2O能被还原产生1.1g纳米铁

添加负载型TiO2/SBA-15催化剂质量为6.23g

纳米铁的质量负载量(%)=1.1g/(1.1g+6.23)×100%=15%。

采用液相还原法:对FeSO4的乙醇-水溶液体系,采用滴加强还原剂NaBH4对Fe2+进行还原制得纳米铁微粒。

在15℃-35℃温度下,将负载型TiO2/SBA-15催化剂与100ml0.2mol/L FeSO4·7H2O水溶液置于三口烧瓶中,密封,记为组分A;将组分A置于磁力搅拌器上,向三口烧瓶中通入氮气保护并对A组分超声分散10min,开启磁力搅拌,使组分A混合均匀。

配制100ml0.4mol/L NaBH4溶液,并用NaOH调节pH为9-10,制成弱碱性NaBH4溶液,记为B组分;

向上述A组分中加入50ml的无水乙醇,搅拌均匀,然后在氮气气氛的保护下,将新制的B组分逐滴滴加至A组分中,滴加速度为60-90滴/min,待滴加完毕后,持续搅拌反应60min,静置30min,过滤,得到黑色沉淀颗粒,将黑体沉淀颗粒用蒸馏水洗涤2-5次,再超声分散30min后,用无水乙醇洗涤3-5次,将洗涤后的黑色沉淀颗粒置于真空干燥箱中烘干6h-8h,取出,即得到黑色的纳米铁负载量为15%的二元负载型TiO2/纳米铁/SBA-15催化剂,在无氧条件下密封保存。

实施例3二元负载型TiO2/纳米铁/SBA-15催化剂的制备

步骤1:TiO2负载量为30%的负载型TiO2/SBA-15催化剂的制备

在15℃-35℃温度下,取10mL钛酸丁酯和10mL无水乙醇置于第一梨形分液漏斗中充分混合,形成X组分,取2.1ml蒸馏水与5ml水解缓冲液置于第二梨形分液漏斗中充分混合,形成Y组分,然后称取孔径大小为7nm-15nm的SBA-15分子筛5.48g和50ml钛酸丁酯水解缓冲液置于烧杯中混合,超声分散20min形成Z组分置于磁力搅拌器上,开启搅拌,向Z组分中滴加X组分,2min之后开始滴加Y组分。X组分的滴加速度约为60-90滴/min。在滴加初期,首先滴加X组分,2min之后,开始滴加Y组分,X组分的滴加速度为60-90滴/min,Y组分的滴加速度为20-30滴/min。在X、Y组分滴加过程中,每隔2min对C组分进行5min的超声处理,X、Y组分滴加完毕后,继续对Z组分进行30min的间歇超声处理,形成溶胶,继续搅拌,直至形成凝胶,将凝胶体系放置陈化12h后,在110℃温度下烘12h,形成乳白色固体颗粒状干凝胶,在500℃下,置在马弗炉中煅烧2h,取出后冷却研磨、过筛即得负载量为30%的负载型TiO2/SBA-15催化剂。

步骤2:纳米铁负载量为20%的二元负载型TiO2/SBA-15催化剂的制备

100ml0.2mol/L FeSO4·7H2O能被还原产生1.1g纳米铁

添加负载型TiO2/SBA-15催化剂质量为4.4g

纳米铁的质量负载量(%)=1.1g/(1.1g+4.4)×100%=20%。

采用液相还原法:对FeSO4的乙醇-水溶液体系,采用滴加强还原剂NaBH4对Fe2+进行还原制得纳米铁微粒。

在15℃-35℃温度下,将负载型TiO2/纳SBA-15催化剂与100ml0.2mol/L FeSO4·7H2O水溶液置于三口烧瓶中,密封,记为组分A;将组分A置于磁力搅拌器上,向三口烧瓶中通入氮气保护并对A组分超声分散10min,开启磁力搅拌,使组分A混合均匀。

配制100ml0.4mol/L NaBH4溶液,并用NaOH调节pH为9-10,制成弱碱性NaBH4溶液,记为B组分;

向上述A组分中加入50ml的无水乙醇,搅拌均匀,然后在氮气气氛的保护下,将新制的B组分逐滴滴加至A组分中,滴加速度为60-90滴/min,待滴加完毕后,持续搅拌反应60min,静置30min,过滤,得到黑色沉淀颗粒,将黑体沉淀颗粒用蒸馏水洗涤2-5次,再超声分散30min后,用无水乙醇洗涤3-5次,将洗涤后的黑色沉淀颗粒置于真空干燥箱中烘干6h-8h,取出,即得到黑色的纳米铁负载量为20%的二元负载型TiO2/纳米铁/SBA-15催化剂,在无氧条件下密封保存。

实施例4二元负载型TiO2/纳米铁/SBA-15催化剂的制备

步骤1:TiO2负载量为40%的负载型TiO2/SBA-15催化剂的制备

在15℃-35℃温度下,取10mL钛酸丁酯和10mL无水乙醇置于第一梨形分液漏斗中充分混合,形成X组分,取2.1ml蒸馏水与5ml水解缓冲液置于第二梨形分液漏斗中充分混合,形成Y组分,然后称取孔径大小为7nm-15nm的SBA-15分子筛3.53g和30ml钛酸丁酯水解缓冲液置于烧杯中混合,超声分散20min形成Z组分置于磁力搅拌器上,开启搅拌,向Z组分中滴加X组分,2min之后开始滴加Y组分,X组分的滴加速度约为60-90滴/min,Y组分的滴加速度约为20-30滴/min。在X、Y组分滴加过程中,每隔2min对C组分进行5min的超声处理,X、Y组分滴加完毕后,继续对Z组分进行30min的间歇超声处理,形成溶胶,继续搅拌,直至形成凝胶,将凝胶体系放置陈化12h后,在110℃温度下烘12h,形成乳白色固体颗粒状干凝胶,在500℃下,置在马弗炉中煅烧2h,取出后冷却研磨、过筛即得负载量为40%的负载型TiO2/SBA-15催化剂。

步骤2:纳米铁负载量为20%的二元负载型TiO2/SBA-15催化剂的制备

100ml0.2mol/L FeSO4·7H2O能被还原产生1.1g纳米铁

添加负载型TiO2/SBA-15催化剂质量为4.4g。

纳米铁的质量负载量(%)=1.1g/(1.1g+4.4g)×100%=20%。

采用液相还原法:对FeSO4的乙醇-水溶液体系,采用滴加强还原剂NaBH4对Fe2+进行还原制得纳米铁微粒。

在15℃-35℃温度下,将负载型TiO2/纳SBA-15催化剂与100ml0.2mol/L FeSO4·7H2O水溶液置于三口烧瓶中,密封,记为组分A;将组分A置于磁力搅拌器上,向三口烧瓶中通入氮气保护并对A组分超声分散10min,开启磁力搅拌,使组分A混合均匀。

配制100ml0.4mol/L NaBH4溶液,并用NaOH调节pH为9-10,制成弱碱性NaBH4溶液,记为B组分;

向上述A组分中加入50ml的无水乙醇,搅拌均匀,然后在氮气气氛的保护下,将新制的B组分逐滴滴加至A组分中,滴加速度为60-90滴/min,待滴加完毕后,持续搅拌反应60min,静置30min,过滤,得到黑色沉淀颗粒,将黑体沉淀颗粒用蒸馏水洗涤2-5次,再超声分散30min后,用无水乙醇洗涤3-5次,将洗涤后的黑色沉淀颗粒置于真空干燥箱中烘干6h-8h,取出,即得到黑色的纳米铁负载量为20%的负载型TiO2/纳米铁/SBA-15催化剂,在无氧条件下密封保存。

实施例5二元负载型TiO2/纳米铁/SBA-15催化剂的制备

步骤1:TiO2负载量为60%的负载型TiO2/SBA-15催化剂

在15℃-35℃温度下,取10mL钛酸丁酯和10mL无水乙醇置于第一梨形分液漏斗中充分混合,形成X组分,取2.1ml蒸馏水与5ml水解缓冲液置于第二梨形分液漏斗中充分混合,形成Y组分,然后称取孔径大小为7nm-15nm的SBA-15分子筛1.57g和20ml钛酸丁酯水解缓冲液置于烧杯中混合,超声分散20min形成Z组分置于磁力搅拌器上,开启搅拌,向Z组分中滴加X组分,2min之后开始滴加Y组分,X组分的滴加速度约为60-90滴/min,Y组分的滴加速度约为60-90滴/min。在X、Y组分滴加过程中,每隔2min对C组分进行5min的超声处理,X、Y组分滴加完毕后,继续对Z组分进行30min的间歇超声处理,形成溶胶,继续搅拌,直至形成凝胶,将凝胶体系放置陈化12h后,在110℃温度下烘12h,形成乳白色固体颗粒状干凝胶,在500℃下,置在马弗炉中煅烧2h,取出后冷却研磨、过筛即得TiO2负载量为60%的负载型TiO2/SBA-15催化剂。

步骤2:纳米铁负载量为10%的二元负载型TiO2/纳米铁/SBA-15催化剂的制备

100ml0.2mol/L FeSO4·7H2O能被还原产生1.1g纳米铁

添加负载型TiO2/SBA-15催化剂质量为9.9g。

纳米铁的质量负载量(%)=1.1g/(1.1g+9.9g)×100%=10%。

采用液相还原法:对FeSO4的乙醇-水溶液体系,采用滴加强还原剂NaBH4对Fe2+进行还原制得纳米铁微粒。

在15℃-35℃温度下,将负载型TiO2/SBA-15催化剂与100ml0.2mol/L FeSO4·7H2O水溶液置于三口烧瓶中,密封,记为组分A;将组分A置于磁力搅拌器上,向三口烧瓶中通入氮气保护并对A组分超声分散10min,开启磁力搅拌,使组分A混合均匀。

配制100ml0.4mol/L NaBH4溶液,并用NaOH调节pH为9-10,制成弱碱性NaBH4溶液,记为B组分;

向上述A组分中加入50ml的无水乙醇,搅拌均匀,然后在氮气气氛的保护下,将新制的B组分逐滴滴加至A组分中,滴加速度为60-90滴/min,待滴加完毕后,持续搅拌反应60min,静置30min,过滤,得到黑色沉淀颗粒,将黑体沉淀颗粒用蒸馏水洗涤2-5次,再超声分散30min后,用无水乙醇洗涤3-5次,将洗涤后的黑色沉淀颗粒置于真空干燥箱中烘干6h-8h,取出,即得到黑色的纳米铁负载量为10%的二元负载型TiO2/纳米铁/SBA-15催化剂,在无氧条件下密封保存。

实施例6二元负载型TiO2/纳米铁/SBA-15催化剂的太阳光活性评价实验

采用酸性红B这种染料的褪色率及CODcr去除率来评价此发明的催化剂的催化活性。配制浓度为50mg/L的酸性红B溶液,采用曝气分散体系,进行光催化反应。称取不同负载量,不同煅烧温度,等量二元负载型TiO2/纳米铁/SBA-15催化剂1g,充分分散在等量的500mL酸性红B溶液中,曝气使其充分混合均匀,将反应体系置于太阳光下,光强为30w/m2,光催化反应2h,每15min取样测定光催化降解活性。结果表明:二元负载型TiO2/纳米铁/SBA-15催化剂在TiO2负载量为30%,纳米铁负载量为20%时,制得的催化剂的太阳光响应性最好,光催化反应2h,对50mg/L的酸性红B的降解速率最快,褪色率最高可达到100%,CODcr的去除率到达94%。

实施例7二元负载型TiO2/纳米铁/SBA-15催化剂经多此重复使用后的活性评价

同样采用酸性红B这种染料的褪色率及CODcr去除率来评价此发明的催化剂的经多次重复使用后的催化活性。配制浓度为50mg/L的酸性红B溶液,采用曝气分散体系,进行光催化反应。具体操作方法如下:称取TiO2负载量为30%,纳米铁负载量为20%的二元负载型TiO2/纳米铁/SBA-15催化剂1g,充分分散在等量的500mL酸性红B溶液中,曝气使其充分混合均匀,将反应体系置于太阳光下,光强为30w/m2,光催化反应2h,每15min取样测定光催化降解效果,反应完毕后,采用微滤膜(孔径约0.45um)对反应液进行过滤,回收催化剂,将回收后的催化剂重复3次上述光催化反应。最终实验结果为,所采用的催化剂第一次降解酸性红B时,酸性红B的褪色率为100%,CODcr的去除率为96%,此后,催化三次重复使用对酸性红B的褪色率和CODcr的去除率分别为,第一次重复使用酸性红B的褪色率为100%,CODcr的去除率为90%,第二次重复使用酸性红B的褪色率为100%,CODcr的去除率为89%,第三次重复使用酸性红B的褪色率为95%,CODcr的去除率为86%。由此说明该催化剂重复利用多次后,仍然具有很高光催化活性。

实施例8二元负载型TiO2/纳米铁/SBA-15催化剂与等量的商品TiO2,商品TiO2+纳米铁混合物,商品TiO2+纳米铁+SBA-15分子筛的混合物的活性比较。

采用酸性红B这种染料的褪色率及CODcr去除率来评价此发明的催化剂的催化活性。配制浓度为50mg/L的酸性红B溶液,采用曝气分散体系,进行光催化反应。称取TiO2负载量为30%,纳米铁负载量为20%的二元负载型TiO2/纳米铁/SBA-15催化剂1g,商品TiO20.24g,商品TiO2+纳米铁混合物0.44g(其中商品TiO2含量为0.24g、纳米铁含量为0.2g),商品TiO2+纳米铁+SBA-15分子筛的混合物1g(其中TiO2含量为0.24g、纳米铁含量为0.2g、SBA-15分子筛含量为0.56g),将上述称取的三份1g的物品分别充分分散在等量的500mL酸性红B溶液A、B、C、D中,曝气使其充分混合均匀,将反应体系置于太阳光下,光强为30w/m2,光催化反应1.5h,每15min取样测定光催化降解效果,反应完毕后,测得最终A溶液中酸性红B的褪色率为100%,CODcr去除率为90%,B溶液中酸性红B的褪色率为83%,CODcr去除率为53%,C溶液中酸性红B的褪色率为98%,CODcr去除率为56%,D溶液中酸性红B的褪色率为100%,CODcr去除率为58%,以CODcr去除率为催化剂的活性评价指标,二元负载型TiO2/纳米铁/SBA-15催化剂的催化活性比商品TiO2提高了70%,比商品TiO2+纳米铁提高了60%,比商品TiO2+纳米铁+SBA-15分子筛的混合物提高了55%。由此说明该二元负载型TiO2/纳米铁/SBA-15催化剂具有非常很高的光催化活性,并且纳米铁与TiO2的耦合可有有效的提高其光催化活性。

二元负载型TiO 2 /纳米铁/SBA-15催化剂的制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0