IPC分类号 : C22B7/04,C22B1/08,C22B34/12,C04B7/147

专利摘要

本发明提供了一种分段焙烧分离提取含钛渣中钛、碳、氯组分的方法,所述分段焙烧包括低温焙烧和高温焙烧,方法包括:将含钛渣与氯化盐助剂混合,粉磨,分级,得到待焙烧物料;对待焙烧物料进行低温焙烧,得到四氯化钛气体以及第一物料,完成对钛组分的提取,其中,低温焙烧的温度为100℃~400℃;在氧化性气氛中,对第一物料进行高温焙烧,得到含碳、氯的混合气体以及第二物料,对含碳、氯的混合气体进行分离,完成对碳、氯组分的提取,其中,高温焙烧的温度为400℃~800℃。本发明的方法工艺简单、流程短、效率高、有利于工业推广。

权利要求

1.一种分段焙烧分离提取含钛渣中钛、碳、氯组分的方法,其特征在于,所述分段焙烧包括低温焙烧和高温焙烧,所述方法包括以下步骤:

将含钛渣与氯化盐助剂混合,粉磨,分级,得到待焙烧物料,其中,所述氯化盐助剂为氯化铵和三氯化铝中的一种或两种组合;

对待焙烧物料进行低温焙烧,得到四氯化钛气体以及第一物料,完成对钛组分的提取,其中,低温焙烧的温度为100℃~400℃;

在氧化性气氛中,对第一物料进行高温焙烧,得到含碳、氯的混合气体以及第二物料,对含碳、氯的混合气体进行分离,完成对碳、氯组分的提取,其中,高温焙烧的温度为400℃~800℃,其中,

所述含钛渣为钒钛磁铁矿高炉冶炼所得含钛高炉渣经高温碳化-低温氯化后的提钛高炉渣,所述提钛高炉渣包括,按质量百分比计,3%~15%的二氧化钛,4%~18%的碳以及1%~10%的氯。

2.根据权利要求1所述的分段焙烧分离提取含钛渣中钛、碳、氯组分的方法,其特征在于,将含钛渣与氯化盐助剂混合之前,所述方法还包括将含钛渣进行干燥、破碎的步骤,所述干燥的温度为60℃~120℃。

3.根据权利要求1所述的分段焙烧分离提取含钛渣中钛、碳、氯组分的方法,其特征在于,所述含钛渣与所述氯化盐助剂的质量比为1:0.1~10。

4.根据权利要求1所述的分段焙烧分离提取含钛渣中钛、碳、氯组分的方法,其特征在于,所述待焙烧物料的80%以上的颗粒满足粒径为30μm~200μm。

5.根据权利要求1所述的分段焙烧分离提取含钛渣中钛、碳、氯组分的方法,其特征在于,所述含碳、氯的混合气体由二氧化碳气体和氯化盐气体组成,所述二氧化碳气体为含钛渣中的碳组分所形成,所述氯化盐气体为所述含钛渣中的氯组分以及低温焙烧后未反应完全的氯化盐助剂中的氯组分所形成。

6.根据权利要求1所述的分段焙烧分离提取含钛渣中钛、碳、氯组分的方法,其特征在于,所述氧化性气氛包括在所述高温焙烧阶段通入含氧气体以形成氧化性气氛,所述含氧气体包括空气、水蒸气和二氧化硫气体中的一种或两种以上组合。

7.根据权利要求6所述的分段焙烧分离提取含钛渣中钛、碳、氯组分的方法,其特征在于,所述分段焙烧在设置有气体通入装置和气体收集装置的焙烧窑中进行,所述气体通入装置和气体收集装置分别与所述焙烧窑连接,所述气体通入装置用于在高温焙烧向焙烧窑中通入含氧气体,所述气体收集装置用于收集所述低温焙烧产生的四氯化钛气体以及高温焙烧产生的含碳、氯的混合气体。

8.一种硅酸盐水泥,其特征在于,所述硅酸盐水泥包括由权利要求1所述的分段焙烧分离提取含钛渣中钛、碳、氯组分的方法中的第二物料。

说明书

技术领域

本发明属于冶金化工领域,更具体地讲,涉及一种分段焙烧分离提取含钛渣中铁、碳、氯组分的方法,尤其适用于提钛高炉渣中铁、碳、氯组分的提取。

背景技术

攀枝花钒钛磁铁矿经高炉冶炼后产生的高炉渣中含有大量的钛组分。提钛高炉渣的化学成分接近于矿渣水泥,但其中的钛含量约为8%、氯含量约为3%,远远高于国家标准规定的钛含量低于2%、氯含量低于0.06%,同时,提钛高炉渣中的游离碳含量约为12%,使其烧失量远远高于规定的3%。因此,提供一种经济、有效、简单的方式去除提钛高炉渣中钛、氯、碳,以实现其在建筑行业的大规模应用是完善“含钛高炉渣提钛”工艺中一个急需解决的问题。

发明内容

针对现有技术中存在的不足,本发明的目的之一在于解决上述现有技术中存在的一个或多个问题。例如,本发明的目的之一在于提供一种工艺简单、效率高的分段焙烧提取含钛渣中钛、碳、氯组分的方法。

为了实现上述目的,本发明的一方面提供了一种分段焙烧提取含钛渣中钛、碳、氯组分的方法,所述分段焙烧包括低温焙烧和高温焙烧,所述方法可以包括以下步骤:将含钛渣与氯化盐助剂混合,粉磨,分级,得到待焙烧物料;对待焙烧物料进行低温焙烧,得到四氯化钛气体以及第一物料,完成对钛组分的提取,其中,低温焙烧的温度可以为100℃~400℃;在氧化性气氛中,对第一物料进行高温焙烧,得到含碳、氯的混合气体以及第二物料,对含碳、氯的混合气体进行分离,完成对碳、氯组分的提取,其中,高温焙烧的温度可以为400℃~800℃。

在本发明的分段焙烧提取含钛渣中钛、碳、氯组分的方法的一个示例性实施例中,所述低温焙烧的升温速率可以为1℃/min~10℃/min,高温焙烧的升温速率可以为1℃/min~10℃/min。

在本发明的分段焙烧提取含钛渣中钛、碳、氯组分的方法的一个示例性实施例中,所述含钛渣为钒钛磁铁矿高炉冶炼所得含钛高炉渣经高温碳化-低温氯化后的提钛高炉渣,所述提钛高炉渣可以包括,按质量百分比计,3%~15%的二氧化钛,4%~18%的碳以及1%~10%的氯。

在本发明的分段焙烧提取含钛渣中钛、碳、氯组分的方法的一个示例性实施例中,将含钛渣与氯化盐助剂混合之前,所述方法还可以包括将含钛渣进行干燥、破碎的步骤,所述干燥的温度为60℃~120℃。

在本发明的分段焙烧提取含钛渣中钛、碳、氯组分的方法的一个示例性实施例中,所述氯化盐助剂可以为氯化铵和三氯化铝中的一种或两种组合。

在本发明的分段焙烧提取含钛渣中钛、碳、氯组分的方法的一个示例性实施例中,所述含钛渣与所述氯化盐助剂的质量比可以为1:0.1~10。

在本发明的分段焙烧提取含钛渣中钛、碳、氯组分的方法的一个示例性实施例中,所述待焙烧物料的80%以上的颗粒满足粒径可以为30μm~200μm。

在本发明的分段焙烧提取含钛渣中钛、碳、氯组分的方法的一个示例性实施例中,所述含碳、氯的混合气体由二氧化碳气体和氯化盐气体组成,所述二氧化碳气体为含钛渣中的碳组分所形成,所述氯化盐气体为所述含钛渣中的氯组分以及低温焙烧后未反应完全的氯化盐助剂中的氯组分所形成。

在本发明的分段焙烧提取含钛渣中钛、碳、氯组分的方法的一个示例性实施例中,所述氧化性气氛可以包括在所述高温焙烧阶段通入含氧气体以形成氧化性气氛,所述含氧气体包括空气、水蒸气和二氧化硫气体中的一种或两种以上组合。

在本发明的分段焙烧提取含钛渣中钛、碳、氯组分的方法的一个示例性实施例中,所述分段焙烧可以在设置有气体通入装置和气体收集装置的焙烧窑中进行,所述气体通入装置和气体收集装置分别与所述焙烧窑连接,所述气体通入装置用于在高温焙烧向焙烧窑中通入含氧气体,所述气体收集装置用于收集所述低温焙烧产生的四氯化钛气体以及高温焙烧产生的含碳、氯的混合气体。

在本发明的分段焙烧提取含钛渣中钛、碳、氯组分的方法的一个示例性实施例中,所述低温焙烧产生的四氯化钛气体可以采用工业用水、蒸馏水或自来水吸收提取,所述高温焙烧产生的含碳、氯的混合气体采用碱性溶液吸收分离提取。

本发明的另一方面提供了一种硅酸盐水泥,所述硅酸盐水泥包括以上所述的分段焙烧分离提取含钛渣中钛、碳、氯组分的方法中的第二物料。

与现有技术相比,本发明的有益效果包括:

1)本发明采用的分段焙烧方法,低温焙烧阶段在氯化剂作用下实现分离钛组分,高温焙烧阶段在氧化性气氛下实现分离氯、碳组分,使处理后的提钛高炉渣满足硅酸盐水泥的国家标准,工艺简单,流程短,效率高,有利于工业推广。

2)本发明采用焙烧的方法分离钛、氯、碳组分,焙烧过程中加入的助剂量少,相对于传统水洗提钛高炉渣除氯,避免了因使用大量水造成的资源浪费与水洗液对环境污染。

3)本发明的方法处理后的含钛渣,尤其是提钛高炉渣的水化活性没有受到影响,基本矿物形态为玻璃态,用于硅酸盐水泥材料应用具有较好的效果。

4)本发明的方法处理后的含钛渣,尤其是提钛高炉渣的钛含量低于2%,氯含量低于0.06%,烧失量低于3%,各项指标均满足并高于通用硅酸盐水泥国家标准,可直接用于建材生产中。

附图说明

通过下面结合附图进行的描述,本发明的上述和其他目的和特点将会变得更加清楚,其中:

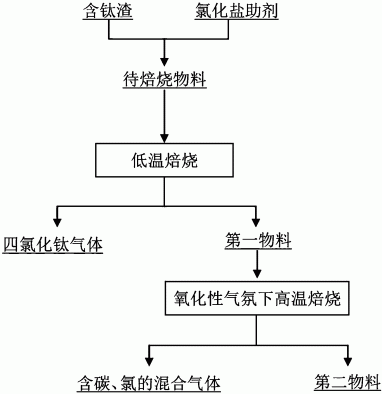

图1示出了本发明一个示例性实施例的分段焙烧提取含钛渣中钛、碳、氯组分的方法的流程示意图。

具体实施方式

在下文中,将结合附图和示例性实施例详细地描述根据本发明的分段焙烧提取含钛渣中钛、碳、氯组分的方法。

具体来讲,本发明的分离提取方法采用分段焙烧工艺,在低温焙烧阶段后实现含钛渣中钛组分的分离提取,在高温焙烧阶段后实现氯组分、碳组分的分离提取,工艺简单,流程短,效率高,环境友好。并且,对于分离提取后的含钛渣能够用于制备硅酸盐水泥,各项指标满足并高于通用硅酸盐水泥国家标准,可直接用于建材生产中。

图1示出了本发明一个示例性实施例的分段焙烧提取含钛渣中钛、碳、氯组分的方法的流程示意图。

本发明的一方面提供了一种分段焙烧提取含钛渣中钛、碳、氯组分的方法。在本发明的分段焙烧提取含钛渣中钛、碳、氯组分的方法的一个示例性实施例中,如图1所示,所述方法包括:

步骤S01,将含钛渣与氯化盐助剂混合,粉磨,分级,得到待焙烧物料。

在本实施例中,所述含钛渣是指在矿物冶炼过程中含有钛元素的渣。本发明的提取方法尤其适用于提钛高炉渣。所述提钛高炉渣是指通过“高温碳化-低温选择性氯化”工艺将含钛高炉渣中的TiO2以TiCl4的形式提取出来,作为海绵钛或氯化法钛白的原料,经这个工艺提钛后产生的尾渣称为提钛高炉渣。所述提钛高炉渣的化学成分包括,按质量百分比计,3%~15%的二氧化钛,4%~18%的碳以及1%~10%的氯,其余为一些不可避免的杂质。优选的,所述提钛高炉渣的化学成分包括,按质量百分比计,4%~13%的二氧化钛,5%~17%的碳以及1.5%~8%的氯。更优选的,所述提钛高炉渣的化学成分包括,按质量百分比计,4%~11%的二氧化钛,5.5%~16%的碳以及1.5%~7.6%的氯。当然,本发明的含钛渣不仅限于上述比例成分的提钛高炉渣,所述分离提取方法对含有钛、碳、氯组分的渣均可适用。

在本实施例中,对于部分的含钛渣可能存在在空气中容易吸水的问题。因此,可以在将含钛渣与氯化盐助剂混合之前,将含钛渣进行干燥。例如,干燥的温度可以为60℃~120℃,优选的,干燥的温度可以为70℃~110℃。干燥的时间可以根据现场的干燥实际效果进行确定,例如,干燥时间可以是6h~12h。当然,本发明的干燥时间不限于此。对于以提钛高炉渣为原料,如果为刚出炉的提钛高炉渣,由于低温氯化后出来的提钛高炉渣本身温度较高,不需要对提钛高炉渣进行干燥。如果为放置一段时间后的提钛高炉渣,由于含钛的尾渣极易吸水,就需要对放置后的尾渣进行干燥处理,同样的,所述干燥的温度可以为60℃~120℃。为了使含钛渣与助剂混合更加均匀,可以对含钛渣进行破碎处理。

在本实施例中,所述氯化盐助剂为氯化铵和三氯化铝中的一种或两种组合。在本发明中,对于氯化盐可以选择上述列举以外的氯化盐。例如,氯化盐可以为氯化钾、氯化钠或者氯化钙等。但由于一方面加入不同的助剂会影响本发明过程中产生的第二物料的组成成分,对于用第二物料来制备硅酸盐水泥是不利的,含有其他的元素会破坏硅酸盐水泥的性能。一方面,当氯盐为氯化钠或者氯化钙时,在实际使用过程中对提钛渣中钛的提取效果不好,特别是对于氯化钠还额外的引入了钠离子。因此,优选的,本发明的所述氯化盐助剂可以是氯化铵(NH4Cl)和氯化铝(AlCl3)中的一种或两种以上组合。

在本实施例中,所述含钛渣与所述氯化盐助剂的质量比可以为1:0.1~10。优选的,质量比可以为1:1~8。当然,本发明加入的助剂不限于此,能保证含钛渣中的元素均能够和氯化盐助剂反应即可。设置上述比例的好处在于既能节省原材料,又能保证含钛渣中的元素完全反应。

在本实施例中,所述待焙烧物料粒径可以为80%以上的颗粒满足30μm~200μm。优选的,80%以上的颗粒满足50μm~160μm。设置上述颗粒尺寸能够便于原料与助剂均匀混合,有利于焙烧反应的充分进行。

步骤S02,对待焙烧物料进行低温焙烧,得到四氯化钛气体以及第一物料,完成对钛组分的提取。

在本实施例中,所述低温焙烧的升温速率可以为1℃/min~10℃/min,低温焙烧温度可以为100℃~400℃。优选的,升温速率可以为3℃/min~8℃/min,低温焙烧温度可以为180℃~340℃。低温焙烧的保温时间可以根据实际焙烧量或者现象进行确认,例如,保温时间可以是0.1h~5h,当然,本发明的保温时间不限于此。选择上述低温焙烧温度范围的好处在于,首先,在这个温度范围内只有钛组分实现活化,氯组分和碳组分基本不被活化,从而只获得含钛组分的气体,可以实现三者分离的目的;其次,只针对氯化铵这种助剂而言,温度太高会导致氯化铵分解,分解速率随温度升高而增大,这会影响化学反应的充分性。在焙烧过程中,可以先把炉子升温到预设稳定,再放入样品焙烧,也可以在室温下将样品放入炉子再进行升温。

在本实施例中,所述四氯化钛气体可以用工业用水、蒸馏水或自来水进行回收提取。当然,本发明的回收四氯化钛的方法不限于此。

步骤S03,在氧化性气氛中,对第一物料进行高温焙烧,得到含碳、氯的混合气体以及第二物料,对含碳、氯的混合气体进行分离,完成对碳、氯组分的提取。

在本实施例中,所述高温焙烧的升温速率可以为1℃/min~10℃/min,高温焙烧温度可以为400℃~800℃。优选的,升温速率可以为3℃/min~7.8℃/min,高温焙烧温度可以为420℃~750℃。高温焙烧的保温时间可以根据实际焙烧量或者现象进行确认,例如,保温时间可以是0.1h~5h,当然,本发明的高温焙烧保温时间不限于此。设置上述高温焙烧温度范围的好处在于,高温焙烧在此阶段已可获得对碳、铝的最佳去除,温度低于此温度,去除率不佳,温度高于此温度太过耗能。

在本实施例中,所述含碳、氯的混合气体由二氧化碳气体和氯化盐气体组成。即所述含钛渣中的碳组分以二氧化碳气体形式存在,所述含钛渣以及低温焙烧阶段未反应完全的氯化盐助剂中的氯组分以氯化盐气体形式存在。对于含碳、氯的混合气体可以用碱性溶液进行分离提取,例如,碱性溶液可以为氨水、NaOH、KOH中的一种溶液或两种及以上混合溶液。

在本实施例中,所述氧化性气氛包括在所述高温焙烧阶段通入含氧气体以形成氧化性气氛。所述含氧气体包括空气、水蒸气和二氧化硫气体中的一种或两种以上组合。当然,本发明的含氧性气氛的形成不限于此。

以上,所述低温焙烧阶段和高温焙烧阶段均可以在焙烧窑中进行。所述焙烧窑可以是加装有气体通入装置与气体收集装置的改进型焙烧窑。所述气体通入装置和气体收集装置分别与所述焙烧窑连接,所述气体通入装置用于在高温焙烧阶段向焙烧窑中通入含氧气体。所述气体收集装置用于收集所述低温阶段产生的四氯化钛气体以及高温阶段产生的含碳、氯的混合气体。

在本实施例中,本发明的分段焙烧分离提取含钛渣中钛、碳、氯组分的方法对含钛渣中钛、氯、碳组分的分离率可以达到50%~95%。可使含钛渣中钛的含量降低至2%以下,氯的含量降低至0.06%以下,同时游离碳的含量降低至1%以下。

本发明的另一方面提供了一种硅酸盐水泥。在本发明的硅酸盐水泥的一个示例性实施例中,所述硅酸盐水泥可以用以上所述的第二物料制备而成。所述第二物料即为经过所述的分段焙烧分离提取含钛渣中钛、碳、氯组分的方法处理后的含钛渣。

在本实施例中,由于本发明的分段焙烧分离提取含钛渣中钛、碳、氯组分的方法可以使含钛渣中钛的含量降低至2%以下,氯的含量降低至0.06%以下,同时游离碳的含量降低至1%以下,各项指标均满足并高于通用硅酸盐水泥国家标准,可直接用于建材生产中。

综上所述,本发明的方法利用分段焙烧的方式,将钛、氯、碳组分一并高效去除,工艺简单、流程短、脱钛脱氯脱碳率高,对环境基本无污染,并且焙烧反应结束后不影响提钛高炉渣本身的水化活性。采用本发明的方法可使提钛高炉渣中钛的含量降低至2%以下,氯的含量降低至0.06%以下,同时游离碳的含量降低至1%以下,满足硅酸盐水泥对钛、氯的含量及烧失量要求,实现提钛尾渣用于硅酸盐水泥材料中的目的。

尽管上面已经通过结合示例性实施例描述了本发明,但是本领域技术人员应该清楚,在不脱离权利要求所限定的精神和范围的情况下,可对本发明的示例性实施例进行各种修改和改变。

一种分段焙烧分离提取含钛渣中钛、碳、氯组分的方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0