IPC分类号 : F04B47/00,F04B53/00,F04B53/10,F04B53/14,F04B53/16,F04B53/22

专利摘要

本发明提供了一种水平井自对中动塞式锥阀泵,应用于水平井和斜井抽吸工况。该动塞式锥阀泵由泵筒体、刮砂式柱塞、搅拌对中器、游动锥阀和固定锥阀组成,可有效解决长泵筒和动柱塞间砂粒磨损和偏磨、水平井阀漏失以及阀球开启困难和关闭不严等问题;刮砂式柱塞采用动塞式螺旋刮砂柱塞并结合补偿环而避免砂粒落入长泵筒和动柱塞间的环形空隙,且依据螺旋刮砂柱及时刮除并排出吸附于长泵筒筒壁的砂粒,搅拌对中器采用双扶正旋齿搅拌杆体,实现刮砂式柱塞和游动锥阀的自行对中,游动锥阀采用定锥阀和动锥阀座构造,并随搅拌对中器的往复运动而自行启闭,固定锥阀采用动锥阀和定锥阀座构造,并通过双弹簧和导引杆辅助固定锥阀体顺利启闭。

权利要求

1.一种水平井自对中动塞式锥阀泵,它包括泵筒体、刮砂式柱塞、搅拌对中器、游动锥阀和固定锥阀,其中泵筒体、刮砂式柱塞和搅拌对中器沿径向由外至内依次同轴心布置,游动锥阀和固定锥阀沿轴向由上而下依次同轴心布置,其特征在于:

一泵筒体;所述泵筒体采用长筒体,它包括长泵筒、泵筒接箍和固定接箍;长泵筒采用等径长圆筒,泵筒接箍和气锚接箍均采用变截面厚壁筒且二者的环腔内壁依次设有内管螺纹和柱状筒流道,泵筒接箍和气锚接箍的柱状筒流道均采用圆柱面,固定接箍和引流座均采用半封闭式圆盒且二者的圆盒底中央均钻有圆形孔眼,固定接箍的圆盒壁由上而下依次设有倒锥状止推面和柱状箍流道,固定接箍的圆形孔眼四周钻有沿周向均布的锥流孔;

一刮砂式柱塞;所述刮砂式柱塞采用动塞式螺旋刮砂柱塞,它包括螺旋刮砂柱、动柱塞和补偿环;螺旋刮砂柱由梯形齿和刮砂基管构成,其梯形齿采用单头螺旋式构造;动柱塞采用动塞式变截面长直管,其外环面沿轴向依次设有锥状排液面、柱状卡环面和柱状滑移面,动柱塞的柱状滑移面铣有环形凹沟且其内配置补偿环,动柱塞的环腔内壁沿轴向依次设有柱状环腔和环状深沟;补偿环采用剖分式轴瓦,补偿并减小长泵筒和动柱塞间的环形空隙;

一搅拌对中器;所述搅拌对中器采用双扶正旋齿搅拌杆体,它包括对中接头、定扶正体、动扶正体、对中短节、防冲体和搅拌体;定扶正体采用固定式厚壁筒体,且动扶正体采用相同规格的活动式厚壁筒体,定扶正体的下端磨削成锥面,而动扶正体的上下两端均磨削成锥面,同时定扶正体和动扶正体的筒壁上均铣有沿周向均布的拱形沟槽;对中接头采用厚壁筒体,对中短节的两端设有螺纹接头且其中下部依次设有杆体和承接杆,防冲体采用等径粗圆杆且其下部设有倒锥状捕捉头;搅拌体由旋齿和搅拌基管构成,搅拌体的旋齿采用三角形旋齿,旋齿的螺距沿轴向自下而上逐渐增大,搅拌体的旋齿齿顶线位于同一柱面上,同时螺旋刮砂柱的梯形齿齿顶面也位于另一个柱面上;

一游动锥阀;所述游动锥阀采用定锥阀和动锥阀座构造,并随搅拌对中器的往复运动而在下冲程中自行开启且在上冲程中自行关闭,它包括游动锥阀体和游动锥阀座;游动锥阀体的外环面磨削成锥阀面,游动锥阀座采用阀座和阀罩一体构造,游动锥阀座上部的阀罩采用长管体,其阀罩的罩壁上铣有沿轴向等间距分层排列的导液孔,游动锥阀座下部的阀座和固定锥阀座均采用厚壁管体,游动锥阀座的阀座下端沿径向由内而外依次设有锥状密封面和倒锥状捕捉面,游动锥阀座的锥状密封面与游动锥阀体的锥阀面间精密配合而构成环状密封带;

一固定锥阀;所述固定锥阀采用动锥阀和定锥阀座构造,并通过双弹簧和导引杆辅助固定锥阀体顺利启闭,它包括固定锥阀罩、固定锥阀体、固定锥阀座、导引杆、双弹簧、引流座和气锚接箍;固定锥阀罩采用长直筒,其环腔内壁沿轴向依次设有锥状深沟和柱状卡环,固定锥阀罩的柱状卡环内依次配置固定锥阀座和引流座;固定锥阀体的外环面下部磨削成倒锥阀面,导引杆采用长圆杆且其上部和下部分别配置双弹簧的上部弹簧和下部弹簧,固定锥阀座的环腔内壁沿轴向由上而下依次设置倒锥状密封面、柱状阀流道和锥状导流道,固定锥阀座的倒锥状密封面与固定锥阀体的倒锥阀面之间精密配合而构成环状密封带;引流座圆盒底的圆形孔眼四周钻有沿周向均布的柱流孔,气锚接箍的内管螺纹与气锚和尾管相连。

2.根据权利要求1所述的水平井自对中动塞式锥阀泵,其特征在于:所述水平井自对中动塞式锥阀泵整体采用轴对称管体,该动塞式锥阀泵的上部经泵筒接箍固定于油管柱的底端,且其下部由气锚接箍与气锚和尾管相连,同时刮砂式柱塞通过搅拌对中器与抽油杆柱相连。

3.根据权利要求1所述的水平井自对中动塞式锥阀泵,其特征在于:所述泵筒体中的长泵筒的轴向长度大于搅拌对中器的轴向长度与动塞式锥阀泵的冲程长度及其防冲距之和;

所述泵筒体中泵筒接箍的柱状筒流道直径小于螺旋刮砂柱的外径且大于对中接头的外径,同时结合泵筒接箍的下端面而实现刮砂式柱塞和搅拌对中器的上限位;

所述泵筒体中固定接箍的外环面设置分段管螺纹并将长泵筒和固定锥阀连成一体,固定接箍的倒锥状止推面采用倒锥面,而固定接箍的柱状箍流道采用圆柱面且柱状箍流道所在圆柱面的直径小于防冲体的外径,同时结合固定接箍的上端面而实现搅拌对中器的下限位;固定接箍的锥流孔采用圆锥面,且其锥流孔沿轴向上细下粗,产液流经固定接箍的锥流孔时孔道横截面积不断缩小且其流速逐渐提升,而后再射入长泵筒的环腔内。

4.根据权利要求1所述的水平井自对中动塞式锥阀泵,其特征在于:所述刮砂式柱塞可防止砂粒磨损长泵筒和动柱塞,螺旋刮砂柱中刮砂基管的轴向长度等于动柱塞柱状卡环面的轴向长度,螺旋刮砂柱的梯形齿齿线为沿刮砂基管外环面展开的螺旋线,梯形齿在垂直于其齿线的法面端面呈梯形且其法面端面的横截面积沿齿线自下而上逐渐增大,同时梯形齿的下侧齿面所在锥面的锥度大于其上侧齿面所在锥面的锥度,由此螺旋刮砂柱可及时刮除吸附于长泵筒筒壁上的砂粒,且砂粒随产液经由梯形齿齿间的齿隙而顺利排出。

5.根据权利要求1所述的水平井自对中动塞式锥阀泵,其特征在于:所述刮砂式柱塞中动柱塞的锥状排液面采用圆锥面,以便于经由螺旋刮砂柱中梯形齿齿隙的砂粒可随产液顺利排出,动柱塞的柱状卡环面与螺旋刮砂柱中刮砂基管的环腔内壁间采用过盈配合,而实现螺旋刮砂柱的轴向固定,动柱塞的柱状滑移面与长泵筒的环腔内壁间采用间隙配合,由此动柱塞随游动锥阀座一起往复滑动,动柱塞的环腔通过导液孔与游动锥阀座的环腔保持联通;

所述刮砂式柱塞的动柱塞在上冲程中随游动锥阀朝上移动,螺旋刮砂柱和动柱塞受液柱压力作用而受压,并压缩补偿环而产生径向变形。

6.根据权利要求1所述的水平井自对中动塞式锥阀泵,其特征在于:所述搅拌对中器中定扶正体和动扶正体的外环面同时与游动锥阀座的环腔内壁之间采用间隙配合,实现刮砂式柱塞和游动锥阀与对中短节间的自行对中;定扶正体的环腔内壁与对中短节的外环面之间采用过盈配合,而实现定扶正体的轴向固定,同时定扶正体的轴向长度大于下冲程中游动锥阀座的轴向滑移距离,保证定扶正体始终与游动锥阀座的环腔内壁之间保持接触;动扶正体的环腔内壁与对中短节的外环面之间采用间隙配合,由此动扶正体沿对中短节的外环面可以上下往复滑动;定扶正体和动扶正体的拱形沟槽共同构成产液运移的流道,且二者拱形沟槽的剖面均由四分之一圆弧段和两个直线段组合而成,同时拱形沟槽剖面上的圆弧段和直线段结合处保持相切,以保证产液在拱形沟槽的槽壁上形成稳定的液膜;

所述搅拌对中器中对中接头的外环面上加工有六角形管钳卡箍面,对中接头的外径大于定扶正体和动扶正体的外环面直径;对中短节的杆体采用等径细圆杆,且对中短节的承接杆上部磨削成锥面,同时其承接杆所在锥面的小端圆面直径等于杆体的外径。

7.根据权利要求1所述的水平井自对中动塞式锥阀泵,其特征在于:所述搅拌体中搅拌基管的环腔内壁与防冲体的外环面之间采用过盈配合,而实现搅拌体的轴向固定;搅拌体的旋齿齿线为沿搅拌基管外环面展开的螺旋线,搅拌体旋齿在垂直于其齿线的法面端面呈三角形,且旋齿的上齿面所在锥面的锥度小于其下齿面所在锥面的锥度,由此搅拌体不断搅拌长泵筒环腔底部的产液,同时砂粒随产液经旋齿齿间的齿隙并由游动锥阀体排入游动锥阀座的环腔,实现搅拌体的搅拌作用;

所述搅拌体的旋齿齿顶线所在的柱面与长泵筒的环腔内壁之间采用间隙配合,同时螺旋刮砂柱的梯形齿齿顶面所在的柱面与长泵筒的环腔内壁之间采用间隙配合,由此泵筒体和刮砂式柱塞之间始终保持同轴心状态;

所述搅拌对中器中防冲体的倒锥状捕捉头采用倒锥面,且防冲体倒锥状捕捉头所在倒锥面的锥度等于固定接箍倒锥状止推面所在倒锥面的锥度。

8.根据权利要求1所述的水平井自对中动塞式锥阀泵,其特征在于:所述游动锥阀依据其游动锥阀座实现刮砂式柱塞的下限位,游动锥阀体所在的锥阀面与对中短节承接杆所在的锥面位于同一圆锥面上;游动锥阀体的环腔内壁与对中短节承接杆的外环面之间采用过盈配合,由此游动锥阀体成为定锥阀并随搅拌对中器一起往复滑动;

所述游动锥阀座的每层导液孔沿周向均布,每个导液孔的剖面均由两个半圆形和一个矩形组合而成,同时游动锥阀座的阀罩外环面与动柱塞的环腔内壁之间构成环形空间,携砂粒的产液经导液孔并由游动锥阀座和动柱塞的环形空间排至刮砂式柱塞上方的泵腔;游动锥阀座的阀座外环面与长泵筒的环腔内壁之间采用间隙配合,由此游动锥阀座成为动锥阀座并沿长泵筒的环腔上下往复滑动;游动锥阀的环状密封带宽度大于游动锥阀体所在锥阀面锥高的二分之一,游动锥阀座的倒锥状捕捉面采用倒锥面,且游动锥阀座倒锥状捕捉面所在倒锥面的锥度等于防冲体倒锥状捕捉头所在倒锥面的锥度。

9.根据权利要求1所述的水平井自对中动塞式锥阀泵,其特征在于:所述固定锥阀中固定锥阀罩的锥状深沟由两个圆锥面和一个圆柱面组合而成,且固定锥阀罩锥状深沟的上部圆锥面的小端圆面直径大于固定锥阀体的外环面直径;

所述固定锥阀中双弹簧的上部弹簧采用压缩弹簧且其下部弹簧采用拉伸弹簧,双弹簧的合力等于固定锥阀体的重力而二力的方向相反;导引杆的两端分别与固定接箍的圆形孔眼和引流座的圆形孔眼之间采用过盈配合,而实现导引杆的轴向固定;

所述固定锥阀中引流座的环腔内壁直径等于固定锥阀座的锥状导流道所在锥面的大端圆面直径,引流座的柱流孔采用圆柱面,产液经引流座的柱流孔孔道并由固定锥阀座的柱状阀流道而流入固定锥阀罩的锥状深沟;

所述固定锥阀中气锚接箍的外环面上部通过外管螺纹实现固定锥阀座和引流座的轴向固定,由此固定锥阀座成为定锥阀座,同时气锚接箍的柱状筒流道直径等于引流座的环腔内壁直径并且大于固定锥阀座的柱状阀流道直径。

10.根据权利要求1所述的水平井自对中动塞式锥阀泵,其特征在于:所述固定锥阀中固定锥阀体所在倒锥阀面的锥度等于游动锥阀体所在锥阀面的锥度,固定锥阀体的环腔内壁与导引杆的外环面之间精密配合而构成柱面移动副,由此固定锥阀体成为动锥阀;

所述固定锥阀中固定锥阀座和引流座的外环面直径等于固定锥阀罩的柱状卡环直径,固定锥阀的环状密封带宽度大于固定锥阀体所在倒锥阀面锥高的二分之一,固定锥阀座的柱状阀流道采用柱面,且固定锥阀座的锥状导流道采用锥面,固定锥阀座的锥状导流道所在锥面的小端圆面直径等于其柱状阀流道的内径。

说明书

技术领域

本发明涉及一种油气开采和非常规气排采水平井和斜井用的抽油泵,特别是涉及一种采用动塞式螺旋刮砂柱塞和双扶正旋齿搅拌杆体的自对中动塞式锥阀泵。

背景技术

采用水平井的开发方式为油气开采和非常规气排采薄差地层提高单井产能和延长稳定生产时间提供了一种有效途径,油气开采和非常规气排采进入稳定生产阶段以后,井筒中的沉没度通常较低,此时抽油泵通常要下到水平井的斜井段,为此常规抽油泵应用于水平井时,会出现柱塞和泵筒间砂粒磨损和偏磨、阀漏失、阀球开启困难和关闭不严等问题。

为解决水平井开采中检泵周期短和泵效低的问题,目前常用的适合水平井斜井段开采的抽油泵主要有带液力平衡补偿液缸的水平井抽油泵和带导向功能固定阀的水平井抽油泵。其中,带液力平衡补偿液缸的水平井抽油泵采用常规抽油泵和液力平衡补偿液缸组合在一起,二者之间通过拉杆相连,且其固定阀采用拉杆带动阀球,游动阀采用机械启闭的方式。带导向功能固定阀的水平井抽油泵的特点是其固定阀采用带导向功能的构造,阀球上设置导向筋条,以扶正阀球并减小阀球和阀罩间的摩擦。由于水平井斜井段和斜井的泵挂处井斜角太大,以上水平井抽油泵的阀球在实际开采中仍然存在球阀坐封滞后和阀漏失等问题,而且柱塞没有设计专门的扶正装置,柱塞和泵筒间仍然存在一定的砂粒磨损和偏磨问题,同时柱塞仍采用硬质材料,柱塞体的弯扭性能较差,不适用于大斜度井段和高油液粘度的工况。

综上所述,依托现有水平井和斜井开采的抽吸可行性技术,并依据水平井抽油泵内固液两相流动数值模拟和仿真分析结果以及胜利油田油气井和鄂尔多斯盆地非常规气井现场试验测试结果,研制出新型水平井专用带对中功能的锥阀泵装置,对解决现场柱塞和泵筒的偏磨、阀坐封滞后和不严等问题以及提高抽油泵效率均具有重要意义。

发明内容

为了有效解决油气开采和非常规气排采水平井抽吸技术问题并克服现有水平井用抽油泵装置存在的缺陷和不足,本发明的目的是提供一种油气开采和非常规气排采水平井专用的自对中动塞式锥阀泵。该动塞式锥阀泵采用动塞式螺旋刮砂柱塞、双扶正旋齿搅拌杆体、定锥阀和动锥阀座的游动锥阀以及动锥阀和定锥阀座的固定锥阀,实现产液携砂粒及时排出、刮砂式柱塞和游动锥阀自行对中以及游动锥阀和固定锥阀顺利启闭,解决长泵筒和动柱塞间砂粒磨损和偏磨、水平井阀漏失以及阀球开启困难和关闭不严等问题。

本发明解决其技术问题所采用的技术方案是提供一种水平井自对中动塞式锥阀泵,该动塞式锥阀泵整体采用轴对称管体,它主要由泵筒体、刮砂式柱塞、搅拌对中器、游动锥阀和固定锥阀组成。其中泵筒体、刮砂式柱塞和搅拌对中器沿径向由外至内依次同轴心布置,游动锥阀和固定锥阀沿轴向由上而下依次同轴心布置。该动塞式锥阀泵的上部经泵筒接箍固定于油管柱的底端,且其下部由气锚接箍与气锚和尾管相连,同时刮砂式柱塞通过搅拌对中器与抽油杆柱相连并随抽油杆柱作上下往复运动。

泵筒体采用长筒体,产液经锥流孔射入长泵筒环腔并避免砂粒发生沉积,同时依据泵筒接箍实现刮砂式柱塞和搅拌对中器的上限位,通过固定接箍实现搅拌对中器的下限位,它包括长泵筒、泵筒接箍和固定接箍。

长泵筒采用等径长圆筒,长泵筒的轴向长度大于搅拌对中器的轴向长度与动塞式锥阀泵的冲程长度及其防冲距之和,长泵筒的两端车制圆锥形密封管螺纹,并分别与泵筒接箍和固定接箍连成一体。

泵筒接箍和气锚接箍均采用变截面厚壁筒且二者的环腔内壁依次设有内管螺纹和柱状筒流道,泵筒接箍和气锚接箍的柱状筒流道均采用圆柱面,泵筒接箍的外环面中部设有八角形管钳卡箍面,且泵筒接箍的内管螺纹与油管柱相连,泵筒接箍的柱状筒流道直径小于螺旋刮砂柱的外径且大于对中接头的外径,同时结合泵筒接箍的下端面而实现刮砂式柱塞和搅拌对中器的上限位。

固定接箍和引流座均采用半封闭式圆盒,固定接箍的外环面设置分段管螺纹并将长泵筒和固定锥阀连成一体,固定接箍的圆盒壁由上而下依次设有倒锥状止推面和柱状箍流道,固定接箍的倒锥状止推面采用倒锥面,而固定接箍的柱状箍流道采用圆柱面且柱状箍流道所在圆柱面的直径小于防冲体的外径,同时结合固定接箍的上端面而实现搅拌对中器的下限位。固定接箍和引流座的圆盒底中央均钻有圆形孔眼,固定接箍的圆形孔眼四周钻有沿周向均布的锥流孔,固定接箍的锥流孔采用圆锥面,且其锥流孔沿轴向上细下粗,产液流经固定接箍的锥流孔时孔道横截面积不断缩小且其流速逐渐提升,而后再射入长泵筒的环腔内,并避免砂粒发生沉积。

刮砂式柱塞采用动塞式螺旋刮砂柱塞,并结合补偿环而避免砂粒落入长泵筒和动柱塞间的环形空隙,同时依据螺旋刮砂柱及时刮除并排出吸附于长泵筒筒壁上的砂粒,防止砂粒磨损长泵筒和动柱塞,它包括螺旋刮砂柱、动柱塞和补偿环。

螺旋刮砂柱由梯形齿和刮砂基管构成,其刮砂基管的轴向长度等于动柱塞柱状卡环面的轴向长度,螺旋刮砂柱的梯形齿采用单头螺旋式构造,梯形齿的齿线为沿刮砂基管外环面展开的螺旋线,梯形齿在垂直于其齿线的法面端面呈梯形且其法面端面的横截面积沿齿线自下而上逐渐增大,同时梯形齿的下侧齿面所在锥面的锥度大于其上侧齿面所在锥面的锥度,由此螺旋刮砂柱可以及时刮除吸附于长泵筒筒壁上的砂粒,且砂粒随产液经由梯形齿齿间的齿隙而顺利排出。

动柱塞采用动塞式变截面长直管,其外环面沿轴向依次设有锥状排液面、柱状卡环面和柱状滑移面,动柱塞的锥状排液面采用圆锥面,以便于经由螺旋刮砂柱中梯形齿齿隙的砂粒可随产液顺利排出,并避免产液运移时产生涡流,动柱塞的柱状卡环面与螺旋刮砂柱中刮砂基管的环腔内壁之间采用过盈配合,而实现螺旋刮砂柱的轴向固定,动柱塞的柱状滑移面与长泵筒的环腔内壁之间采用间隙配合,由此动柱塞随游动锥阀座一起往复滑动。同时动柱塞的柱状滑移面铣有环形凹沟,动柱塞的环形凹沟内配置补偿环。动柱塞的环腔内壁沿轴向依次设有柱状环腔和环状深沟,并通过导液孔与游动锥阀座的环腔保持联通。

补偿环采用剖分式轴瓦,其材质选用减摩合金,动柱塞在上冲程中随游动锥阀朝上移动,螺旋刮砂柱和动柱塞受液柱压力作用而受压,并压缩补偿环而产生径向变形,以此补偿并减小长泵筒和动柱塞间的环形空隙,避免落入砂粒。

搅拌对中器采用双扶正旋齿搅拌杆体,实现刮砂式柱塞和游动锥阀的自行对中,解决泵筒体和刮砂式柱塞间的偏磨问题,并依据搅拌体的搅拌作用避免砂粒在长泵筒环腔底部发生沉积,它包括对中接头、定扶正体、动扶正体、对中短节、防冲体和搅拌体。

定扶正体采用固定式厚壁筒体,且动扶正体采用相同规格的活动式厚壁筒体,定扶正体和动扶正体的外环面同时与游动锥阀座的环腔内壁之间采用间隙配合,实现刮砂式柱塞和游动锥阀与对中短节间的自行对中。定扶正体的环腔内壁与对中短节的外环面之间采用过盈配合,而实现定扶正体的轴向固定,同时定扶正体的轴向长度大于下冲程中游动锥阀座的轴向滑移距离,以保证定扶正体始终与游动锥阀座的环腔内壁之间保持接触。动扶正体的环腔内壁与对中短节的外环面之间采用间隙配合,由此动扶正体沿对中短节的外环面可以上下往复滑动。定扶正体的下端磨削成锥面,而动扶正体的上下两端均磨削成锥面,同时定扶正体和动扶正体的筒壁上均铣有沿周向均布的拱形沟槽,由此共同构成产液运移的流道,定扶正体和动扶正体的拱形沟槽剖面均由四分之一圆弧段和两个直线段组合而成,且拱形沟槽剖面上的圆弧段和直线段结合处保持相切,以保证产液在拱形沟槽的槽壁上形成稳定的液膜。

对中接头采用厚壁筒体,其外环面上加工有六角形管钳卡箍面,且对中接头的环腔内壁两端均车制管螺纹,对中接头的外径大于定扶正体和动扶正体的外环面直径。对中短节的两端设有螺纹接头而将对中接头和防冲体连成一体,对中短节的中下部依次设有杆体和承接杆,对中短节的杆体采用等径细圆杆,且对中短节的承接杆上部磨削成锥面,同时其承接杆所在锥面的小端圆面直径等于杆体的外径。

搅拌体由旋齿和搅拌基管构成,搅拌体中搅拌基管的环腔内壁与防冲体的外环面之间采用过盈配合,而实现搅拌体的轴向固定。搅拌体的旋齿采用三角形旋齿,其旋齿的齿线为沿搅拌基管外环面展开的螺旋线,搅拌体旋齿的螺距沿轴向自下而上逐渐增大,同时旋齿在垂直于其齿线的法面端面呈三角形,且旋齿的上齿面所在锥面的锥度小于其下齿面所在锥面的锥度,由此搅拌体不断搅拌长泵筒环腔底部的产液,同时砂粒随产液经旋齿齿间的齿隙并由游动锥阀体排入游动锥阀座的环腔,实现搅拌体的搅拌作用,而避免砂粒发生沉积。

搅拌体的旋齿齿顶线位于同一柱面上并与长泵筒的环腔内壁之间采用间隙配合,同时螺旋刮砂柱的梯形齿齿顶面也位于另一个柱面上并与长泵筒的环腔内壁之间采用间隙配合,由此泵筒体和刮砂式柱塞之间始终保持同轴心状态,进而解决二者的偏磨问题。

防冲体采用等径粗圆杆,其下部设有倒锥状捕捉头,防冲体的倒锥状捕捉头采用倒锥面,且防冲体倒锥状捕捉头所在倒锥面的锥度等于固定接箍倒锥状止推面所在倒锥面的锥度。

游动锥阀采用定锥阀和动锥阀座构造,并随搅拌对中器的往复运动而在下冲程中自行开启且在上冲程中自行关闭,以解决水平井阀漏失的问题,同时依据游动锥阀座实现刮砂式柱塞的下限位,它包括游动锥阀体和游动锥阀座。

游动锥阀体的外环面磨削成锥阀面,且游动锥阀体所在的锥阀面与对中短节承接杆所在的锥面位于同一圆锥面上,从而将产液顺利导入游动锥阀座的环腔。游动锥阀体的环腔内壁与对中短节承接杆的外环面之间采用过盈配合,由此游动锥阀体成为定锥阀并随搅拌对中器一起往复滑动。

游动锥阀座采用阀座和阀罩一体构造,游动锥阀座上部的阀罩采用长管体,且其阀罩的罩壁上铣有沿轴向等间距分层排列的导液孔,每层导液孔沿周向均布,每个导液孔的剖面均由两个半圆形和一个矩形组合而成,同时游动锥阀座的阀罩外环面与动柱塞的环腔内壁之间构成环形空间,携砂粒的产液经导液孔并由游动锥阀座和动柱塞的环形空间排至刮砂式柱塞上方的泵腔。游动锥阀座下部的阀座和固定锥阀座均采用厚壁管体,游动锥阀座的阀座外环面与长泵筒的环腔内壁之间采用间隙配合,由此游动锥阀座成为动锥阀座并沿长泵筒的环腔上下往复滑动。游动锥阀座的阀座下端沿径向由内而外依次设有锥状密封面和倒锥状捕捉面,游动锥阀座的锥状密封面与游动锥阀体的锥阀面之间精密配合而构成环状密封带,游动锥阀的环状密封带宽度大于游动锥阀体所在锥阀面锥高的二分之一,游动锥阀座的倒锥状捕捉面采用倒锥面,且游动锥阀座倒锥状捕捉面所在倒锥面的锥度等于防冲体倒锥状捕捉头所在倒锥面的锥度。

固定锥阀采用动锥阀和定锥阀座构造,并通过双弹簧和导引杆辅助固定锥阀体顺利启闭,以解决水平井阀球开启困难和关闭不严的问题,同时产液经固定锥阀罩与固定锥阀体倒锥阀面间的变截面流道加速后流入泵筒体而避免砂粒发生沉积,它包括固定锥阀罩、固定锥阀体、固定锥阀座、导引杆、双弹簧、引流座和气锚接箍。

固定锥阀罩采用长直筒,其外环面直径等于长泵筒的外径,固定锥阀罩的环腔内壁沿轴向依次设有锥状深沟和柱状卡环,固定锥阀罩的锥状深沟由两个圆锥面和一个圆柱面组合而成,且其锥状深沟的上部圆锥面的小端圆面直径大于固定锥阀体的外环面直径,固定锥阀罩的柱状卡环内依次配置固定锥阀座和引流座。

固定锥阀体的外环面下部磨削成倒锥阀面,且固定锥阀体所在倒锥阀面的锥度等于游动锥阀体所在锥阀面的锥度,固定锥阀体的环腔内壁与导引杆的外环面之间精密配合而构成柱面移动副,由此固定锥阀体成为动锥阀。

双弹簧的上部弹簧采用压缩弹簧且其下部弹簧采用拉伸弹簧,双弹簧的合力等于固定锥阀体的重力而二力的方向相反。导引杆采用长圆杆,其两端分别与固定接箍的圆形孔眼和引流座的圆形孔眼之间采用过盈配合,而实现导引杆的轴向固定,且导引杆的上部和下部分别配置双弹簧的上部弹簧和下部弹簧,由此保证固定锥阀体的顺利启闭。

固定锥阀座和引流座的外环面直径等于固定锥阀罩的柱状卡环直径,固定锥阀座的环腔内壁沿轴向由上而下依次设置倒锥状密封面、柱状阀流道和锥状导流道,固定锥阀座的倒锥状密封面与固定锥阀体的倒锥阀面之间精密配合而构成环状密封带,固定锥阀的环状密封带宽度大于固定锥阀体所在倒锥阀面锥高的二分之一,固定锥阀座的柱状阀流道采用柱面,且固定锥阀座的锥状导流道采用锥面,固定锥阀座的锥状导流道所在锥面的小端圆面直径等于其柱状阀流道的内径。

引流座的环腔内壁直径等于固定锥阀座的锥状导流道所在锥面的大端圆面直径,引流座圆盒底的圆形孔眼四周钻有沿周向均布的柱流孔,引流座的柱流孔采用圆柱面,产液经引流座的柱流孔孔道并由固定锥阀座的柱状阀流道而流入固定锥阀罩的锥状深沟。

气锚接箍的外环面下部设有倒锥面,且其外环面的上部通过外管螺纹实现固定锥阀座和引流座的轴向固定,由此固定锥阀座成为定锥阀座,气锚接箍的内管螺纹与气锚和尾管相连,同时气锚接箍的柱状筒流道直径等于引流座的环腔内壁直径并且大于固定锥阀座的柱状阀流道直径。

本发明所能达到的技术效果是,该动塞式锥阀泵可以有效解决长泵筒和动柱塞间砂粒磨损和偏磨、水平井阀漏失以及阀球开启困难和关闭不严等问题,产液依次经引流座的柱流孔和固定锥阀罩与固定锥阀体间的变截面流道加速并由固定接箍的锥流孔射入长泵筒环腔,而后依据搅拌体的搅拌作用而避免砂粒发生沉积;刮砂式柱塞分别依据泵筒接箍和游动锥阀座实现上下限位,它采用动塞式螺旋刮砂柱塞,并结合补偿环而避免砂粒落入长泵筒和动柱塞间的环形空隙,且依据螺旋刮砂柱及时刮除并排出吸附于长泵筒筒壁上的砂粒;搅拌对中器分别依据泵筒接箍和固定接箍实现上下限位,它采用双扶正旋齿搅拌杆体,实现刮砂式柱塞和游动锥阀的自行对中;游动锥阀采用定锥阀和动锥阀座构造,并随搅拌对中器的往复运动而在下冲程中自行开启且在上冲程中自行关闭,固定锥阀采用动锥阀和定锥阀座构造,并通过双弹簧和导引杆辅助固定锥阀体顺利启闭。

附图说明

下面结合附图对本发明作进一步的说明,但本发明并不局限于以下实施例。

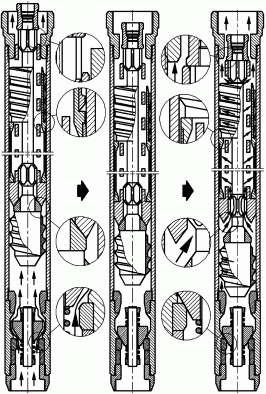

图1是根据本发明所提出的水平井自对中动塞式锥阀泵的典型结构简图。

图2是水平井自对中动塞式锥阀泵中泵筒体的结构简图。

图3是水平井自对中动塞式锥阀泵中刮砂式柱塞的结构简图。

图4是水平井自对中动塞式锥阀泵中搅拌对中器的结构简图。

图5是水平井自对中动塞式锥阀泵中游动锥阀的结构简图。

图6是水平井自对中动塞式锥阀泵中固定锥阀的结构简图。

图7是水平井自对中动塞式锥阀泵的井下自对中动塞式锥阀抽吸作业流程简图。

图中1-泵筒体,2-刮砂式柱塞,3-游动锥阀,4-搅拌对中器,5-固定锥阀,6-泵筒接箍,7-长泵筒,8-固定接箍,9-螺旋刮砂柱,10-动柱塞,11-补偿环,12-对中接头,13-定扶正体,14-对中短节,15-动扶正体,16-防冲体,17-搅拌体,18-游动锥阀座,19-游动锥阀体,20-导引杆,21-固定锥阀罩,22-双弹簧,23-固定锥阀体,24-固定锥阀座,25-引流座,26-气锚接箍。

具体实施方式

在图1中,水平井自对中动塞式锥阀泵主要由泵筒体1、刮砂式柱塞2、游动锥阀3、搅拌对中器4和固定锥阀5组成,它可以实现产液携砂粒及时排出、刮砂式柱塞2和游动锥阀3自行对中以及游动锥阀3和固定锥阀5顺利启闭,解决泵筒体1和刮砂式柱塞2间砂粒磨损和偏磨、水平井阀漏失以及阀球开启困难和关闭不严等问题。该动塞式锥阀泵的上部经泵筒体1的泵筒接箍固定于油管柱的底端,且其下部由固定锥阀5的气锚接箍与气锚和尾管相连,同时刮砂式柱塞2通过搅拌对中器4与抽油杆柱相连并随抽油杆柱作上下往复运动。

在图1中,水平井自对中动塞式锥阀泵整体采用轴对称管体,其泵筒体1、刮砂式柱塞2和搅拌对中器4沿径向由外至内依次同轴心布置,同时游动锥阀3和固定锥阀5沿轴向由上而下依次同轴心布置。

在图1中,水平井自对中动塞式锥阀泵组装前,泵筒体1中的长泵筒外环面进行喷漆防腐处理,泵筒体1的长泵筒、刮砂式柱塞2的动柱塞和游动锥阀3的游动锥阀座的环腔内壁分别进行化学镀处理,刮砂式柱塞2的动柱塞和游动锥阀3的游动锥阀座的外环面以及刮砂式柱塞2的螺旋刮砂柱和搅拌对中器4的搅拌体分别进行喷焊处理。刮砂式柱塞2的螺旋刮砂柱和动柱塞置入泵筒体1的长泵筒中应灵活转动和滑动且无阻滞,且游动锥阀3的游动锥阀座和搅拌对中器4的搅拌体置入泵筒体1的长泵筒中应灵活转动和滑动且无阻滞,同时搅拌对中器4的动扶正体套于其对中短节上应正常滑动且无阻滞,并保持泵筒体1的长泵筒、刮砂式柱塞2的动柱塞以及游动锥阀3的游动锥阀座内壁的清洁,最后检查刮砂式柱塞2的螺旋刮砂柱和补偿环以及搅拌对中器4的搅拌体有无损伤,检查各螺纹联接处是否牢固且有无锈蚀。

在图1中,水平井自对中动塞式锥阀泵组装时,固定锥阀5的固定锥阀座和引流座通过气锚接箍固定于固定锥阀罩内,固定锥阀5的固定锥阀体和双弹簧依次套于其导引杆上并固定于引流座和固定接箍之间,而后固定锥阀5经固定接箍接于泵筒体1的底部,接着依次将游动锥阀3的游动锥阀体以及搅拌对中器4的动扶正体和定扶正体套于对中短节上,并将搅拌对中器4的搅拌体和防冲体接于其对中短节上,再依次套入游动锥阀3的游动锥阀座和刮砂式柱塞2,然后拧紧搅拌对中器4的对中接头,从而将刮砂式柱塞2、游动锥阀3和搅拌对中器4组合成一体并一起置入泵筒体1的长泵筒中,最后拧紧泵筒体1的泵筒接箍。

在图2中,泵筒体1中泵筒接箍6、长泵筒7和固定接箍8的规格均与油管柱的管径保持一致,且长泵筒7的轴向长度随水平井自对中动塞式锥阀泵的冲程长度及其防冲距之和进行调整,泵筒接箍6的柱状筒流道大小、固定接箍8的柱状箍流道大小以及固定接箍8锥流孔的数量和大小均需要依据地层产液量等因素进行设计。

在图2中,泵筒体1依据其泵筒接箍6实现刮砂式柱塞2和搅拌对中器4的上限位,并通过其固定接箍8实现搅拌对中器4的下限位,产液流经固定接箍8的锥流孔时孔道横截面积不断缩小且其流速逐渐提升,而后再射入长泵筒7的环腔内,并避免砂粒发生沉积。

在图3中,刮砂式柱塞2中螺旋刮砂柱9和动柱塞10的规格与长泵筒7的内径保持一致,补偿环11的规格依据长泵筒7和动柱塞10间的环形空隙大小进行调整。

在图3中,刮砂式柱塞2采用动塞式螺旋刮砂柱塞,螺旋刮砂柱9可及时刮除吸附于长泵筒7筒壁上的砂粒,且砂粒随产液经由螺旋刮砂柱9的梯形齿齿间的齿隙而顺利排出,动柱塞10随游动锥阀3的游动锥阀座一起往复滑动,同时在上冲程中,补偿环11受压并产生径向变形,以此补偿并减小长泵筒7和动柱塞10间的环形空隙,避免落入砂粒,最终解决水平井砂粒磨损长泵筒7和动柱塞10的问题。

在图4中,搅拌对中器4中对中接头12和对中短节14的规格与抽油杆柱的杆径保持一致,定扶正体13和动扶正体15的规格相同并依据对中短节14和游动锥阀3的游动锥阀座间的环形空间大小进行调整,且定扶正体13和动扶正体15筒壁上各拱形沟槽的横截面积之和依据地层产液量等因素进行设计,同时搅拌体17的规格与长泵筒7的内径保持一致。

在图4中,搅拌对中器4采用双扶正旋齿搅拌杆体,并通过对中接头12与抽油杆柱连成一体,定扶正体13和动扶正体15的外环面同时与游动锥阀3的游动锥阀座环腔内壁之间采用间隙配合,实现刮砂式柱塞2和游动锥阀3与对中短节14间的自行对中,搅拌体17的搅拌基管与防冲体16间采用过盈配合,且搅拌体17的旋齿齿顶线所在的柱面和螺旋刮砂柱9的梯形齿齿顶面所在的柱面同时与长泵筒7间采用间隙配合,由此泵筒体1和刮砂式柱塞2间始终保持同轴心状态,进而解决二者的偏磨问题。

在图5中,游动锥阀3中游动锥阀体19的规格依据长泵筒7的内径进行选型,游动锥阀座18与动柱塞10间的环形空间大小依据地层产液量和产液所携砂粒的粒径等因素进行设计,游动锥阀座18的环腔大小及其导液孔的数量和大小依据地层产液量等因素进行设计。

在图5中,游动锥阀3采用定锥阀和动锥阀座构造,它依据游动锥阀座18实现刮砂式柱塞2的下限位,游动锥阀体19随搅拌对中器4一起往复滑动,在下冲程中,游动锥阀座18相对游动锥阀体19沿长泵筒7的环腔朝上滑动,游动锥阀3自行开启,在上冲程中,游动锥阀座18相对游动锥阀体19朝下滑动,游动锥阀3自行关闭,由此解决水平井阀漏失的问题。

在图6中,固定锥阀5中固定锥阀体23和固定锥阀座24的规格依据长泵筒7的内径进行选型,且固定锥阀罩21的规格与长泵筒7的筒径保持一致,双弹簧22的选型需要考虑固定锥阀体23的重力等因素,并且需要保证固定锥阀体23顺利启闭,导引杆20的杆径与双弹簧22的规格保持一致,气锚接箍26的柱状筒流道大小、引流座25的环腔大小以及引流座25柱流孔的数量和大小均需要依据地层产液量等因素进行设计。

在图6中,固定锥阀5采用动锥阀和定锥阀座构造,固定锥阀体23与导引杆20之间构成柱面移动副,且导引杆20的上部和下部分别配置双弹簧22的上部弹簧和下部弹簧,由此保证固定锥阀体23顺利启闭,解决水平井阀球开启困难和关闭不严的问题,气锚和尾管内的产液依次经气锚接箍26的柱状筒流道、引流座25的柱流孔和环腔并由固定锥阀座24的柱状阀流道而流入固定锥阀罩21的锥状深沟。

在图7中,水平井自对中动塞式锥阀泵的井下自对中动塞式锥阀抽吸作业流程中,动塞式锥阀泵的上冲程抽吸作业时,刮砂式柱塞2和游动锥阀3随搅拌对中器4一起朝上滑动,游动锥阀座18相对游动锥阀体19朝下滑动,游动锥阀3自行关闭,同时依据固定锥阀体23与导引杆20间的柱面移动副,并通过双弹簧22和导引杆20辅助固定锥阀5顺利开启;接着,气锚和尾管内的产液依次经气锚接箍26的柱状筒流道、引流座25的柱流孔和环腔并由固定锥阀座24的柱状阀流道而流入固定锥阀罩21的锥状深沟,而后产液经固定接箍8的锥流孔加速后射入长泵筒7的环腔;然后,产液经搅拌体17旋齿的齿隙并由游动锥阀体19排入游动锥阀座18的环腔,最后产液依次经游动锥阀座18的导液孔、游动锥阀座18和动柱塞10的环形空间排至螺旋刮砂柱9上方的泵腔,并由泵筒接箍6的柱状筒流道排入油管柱内。

在图7中,水平井自对中动塞式锥阀泵的井下自对中动塞式锥阀抽吸作业流程中,动塞式锥阀泵的上冲程抽吸作业时,动柱塞10随游动锥阀3朝上移动,螺旋刮砂柱9和动柱塞10受液柱压力作用而受压,并压缩补偿环11而产生径向变形,以此补偿并减小长泵筒7和动柱塞10间的环形空隙,避免落入砂粒。

在图7中,水平井自对中动塞式锥阀泵的井下自对中动塞式锥阀抽吸作业流程中,动塞式锥阀泵的下冲程抽吸作业时,刮砂式柱塞2和游动锥阀3随搅拌对中器4一起朝下滑动,游动锥阀座18相对游动锥阀体19朝上滑动,游动锥阀3自行开启,同时依据固定锥阀体23与导引杆20间的柱面移动副,并通过双弹簧22和导引杆20辅助固定锥阀5顺利关闭;接着,长泵筒7环腔底部的产液经搅拌体17旋齿的齿隙并由游动锥阀体19排入游动锥阀座18的环腔,最后产液依次经游动锥阀座18的导液孔、游动锥阀座18和动柱塞10的环形空间排至螺旋刮砂柱9上方的泵腔,并由泵筒接箍6的柱状筒流道排入油管柱内。

在图7中,水平井自对中动塞式锥阀泵的井下自对中动塞式锥阀抽吸作业流程中,动塞式锥阀泵的下冲程抽吸作业时,防冲体16上的搅拌体17不断搅拌长泵筒7环腔底部的产液,且砂粒随产液经搅拌体17旋齿的齿隙并由游动锥阀体19排入游动锥阀座18的环腔,而后砂粒随产液依次经游动锥阀座18的导液孔、游动锥阀座18和动柱塞10的环形空间排至螺旋刮砂柱9上方的泵腔;与此同时,螺旋刮砂柱9及时刮除吸附于长泵筒7筒壁上的砂粒,且砂粒随产液经由螺旋刮砂柱9梯形齿的齿隙排至螺旋刮砂柱9上方的泵腔,最终产液携所有砂粒经由泵筒接箍6的柱状筒流道排入油管柱内。

上述各实施例仅用于说明本发明,其中各部件的结构、连接方式等都是可以有所变化的,凡是在本发明技术方案的基础上进行的等同变换和改进,均不应排除在本发明的保护范围之外。

水平井自对中动塞式锥阀泵专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0