专利摘要

本实用新型公开了一种转子线圈式水密转矩传动装置;包括主壳体、主动轴、主动转子、主动转子永磁体、从动轴、从动转子和从动转子线圈;主壳体为中空且两端开放的圆筒结构,主动轴一端与动力装置相连,另一端穿过主动转子中心的通孔安装于轴托板的密封端竖向板中心内侧凹槽;主动轴与主动转子连接;沿从动轴的轴向,主动转子向主壳体尾封板方向伸出,沿主动转子出部分的周向间隔设有多个凹槽,凹槽内安装主动转子永磁体;从动转子密封壳体为一封闭的空心轮盘,固定在从动轴上;从动转子密封壳体内设有从动转子,从动转子为一硅钢镂空轮盘,从动转子线圈缠绕在从动转子上。本实用新型可在保证良好密封条件的情况下完成转矩的高效传递。

权利要求

1.一种转子线圈式水密转矩传动装置,其特征在于:包括主壳体、主动轴、主动转子、主动转子永磁体、从动轴、从动转子和从动转子线圈;所述主壳体为中空且两端开放的圆筒结构,圆筒结构两端分别设有主壳体首封板和主壳体尾封板,主壳体首封板中心开有小孔,小孔用防水胶密封;主壳体的中空中设有动力装置;轴托板为一端开口的圆筒形结构,封闭端竖向板朝向主壳体首封板,竖向板中心内外两侧均设有凹槽;轴托板的开口端与主壳体尾封板密封连接;主动轴一端与动力装置相连,另一端穿过主动转子中心的通孔安装于轴托板的密封端竖向板中心内侧凹槽;主动轴与主动转子连接;

沿从动轴的轴向,主动转子向主壳体尾封板方向伸出,沿主动转子出部分的周向间隔设有多个凹槽,凹槽内安装主动转子永磁体;

所述从动转子密封壳体为一封闭的空心轮盘,固定在从动轴上;从动转子密封壳体内设有从动转子,从动转子为一硅钢镂空轮盘,从动转子线圈缠绕在从动转子上;从动轴一端安装在轴托板的密封端竖向板中心外侧凹槽,另一端穿过从动转子中心通孔、从动转子密封壳体、主壳体尾封板封闭端通孔并伸出,从动轴与从动转子连接。

2.根据权利要求1所述的转子线圈式水密转矩传动装置,其特征在于:所述从动轴收到转矩T与磁传动装置各部件参数有如下关系式:

式中,N为有效线圈匝数,占线圈总匝数的三分之一至三分之二,B为主动转子与从动转子之间的磁感应强度,L为线圈的切割长度,是从动转子的厚度,r1为从动转子的半径,n为动力装置的转速,n1为从动轴接收到的转速,R为线圈电阻,根据功能换算关系得到从动轴收到的转矩功率通过下式计算:

3.根据权利要求2所述的转子线圈式水密转矩传动装置,其特征在于:所述B取值为1.32T-1.35T;L取值为1cm‐5cm;r1取值为2.5cm‐5cm。

4.根据权利要求1所述的转子线圈式水密转矩传动装置,其特征在于:所述凹槽数量为4个,每个凹槽的宽度优选为30°‐60°。

5.根据权利要求1所述的转子线圈式水密转矩传动装置,其特征在于:所述主动轴与主动转子通过键连接;所述从动轴与从动转子采用键连接。

6.根据权利要求1所述的转子线圈式水密转矩传动装置,其特征在于:在主壳体与主壳体首封板的结合面处以及主壳体与主壳体尾封板的结合面处都设有圆槽,圆槽中安装大橡胶密封圈;主壳体首封板和主壳体尾封板通过紧固螺丝分别固定安装于主壳体的首尾端;

所述轴托板的开口端与主壳体尾封板密封连接的方式是主壳体尾封板与轴托板的结合面处设有圆槽,圆槽内设有小橡胶密封圈,主壳体尾封板通过紧固螺丝与轴托板连接。

7.根据权利要求1所述的转子线圈式水密转矩传动装置,其特征在于:所述主动转子永磁体的轴向长度为4cm‐8cm;所述从动转子的直径为5cm‐10cm,厚度为1cm‐5cm。

8.根据权利要求1所述的转子线圈式水密转矩传动装置,其特征在于:从动转子与主动转子永磁体的距离表现陶瓷轴承、轴托板和从动转子密封壳体的厚度之和,取值为1cm‐1.5cm,主动转子的内径为6cm‐11.5cm。

9.根据权利要求1所述的转子线圈式水密转矩传动装置,其特征在于:在主动转子与轴托板之间安装有主动转子陶瓷轴承;在主壳体尾封板通孔与从动轴之间安装有防水轴承。

10.根据权利要求1所述的转子线圈式水密转矩传动装置,其特征在于:所述动力装置为电动机或柴油机;所述主动转子永磁体采用钕铁硼材料制成;所述从动转子密封壳体、主动转子、主壳体、轴托板、主壳体首封板和主壳体尾封板均由铝合金材料制成。

说明书

技术领域

本实用新型涉及一种传动装置,特别是涉及一种水密传动装置,具体是涉及转子线圈式水密转矩传动装置。

背景技术

现阶段,由于国家海洋战略的提出和国际海洋科学、海洋开发热潮的兴起,在海洋装备,尤其是水下装备领域造成了较大缺口。具有较高自动化程度,可在水下航行的水下作业装备需长期工作于高盐的水环境中,由此不仅造成装备外壳本身的腐蚀损耗,还要面对水泄漏进装备内部进而损毁整个装备的威胁。因此对于此类水下作业装备应配以较高的防水标准,而整个防水处理的难点就在于如何保证外露传动部件的防水密封。

在解决此类问题时,先后有填料密封、机械密封、动力密封等概念提出。虽然均能在一定程度上满足防水要求,但是也存在诸如转矩传递效率低,结构复杂等问题。因此开发一款可以在水下满足防水密封要求,且具有较高传递效率的机构具有一定前景。

实用新型内容

本实用新型的目的在于解决现阶段密封传动装置所遇到的技术问题,提出一种结构简单、便于更换和维修、且具有良好防水性能可以高效传递转矩的转子线圈式水密转矩传动装置。

本实用新型目的通过以下技术方案实现:

一种转子线圈式水密转矩传动装置,包括主壳体、主动轴、主动转子、主动转子永磁体、从动轴、从动转子和从动转子线圈;所述主壳体为中空且两端开放的圆筒结构,圆筒结构两端分别设有主壳体首封板和主壳体尾封板,主壳体首封板中心开有小孔,小孔用防水胶密封;主壳体的中空中设有动力装置;轴托板为一端开口的圆筒形结构,封闭端竖向板朝向主壳体首封板,竖向板中心内外两侧均设有凹槽;轴托板的开口端与主壳体尾封板密封连接;主动轴一端与动力装置相连,另一端穿过主动转子中心的通孔安装于轴托板的密封端竖向板中心内侧凹槽;主动轴与主动转子连接;

沿从动轴的轴向,主动转子向主壳体尾封板方向伸出,沿主动转子出部分的周向间隔设有多个凹槽,凹槽内安装主动转子永磁体;

所述从动转子密封壳体为一封闭的空心轮盘,固定在从动轴上;从动转子密封壳体内设有从动转子,从动转子为一硅钢镂空轮盘,从动转子线圈缠绕在从动转子上;从动轴一端安装在轴托板的密封端竖向板中心外侧凹槽,另一端穿过从动转子中心通孔、从动转子密封壳体、主壳体尾封板封闭端通孔并伸出,从动轴与从动转子连接。

为进一步实现本实用新型目的,优选地,所述从动轴收到转矩T与磁传动装置各部件参数有如下关系式:

式中,N为有效线圈匝数,占线圈总匝数的三分之一至三分之二,B为主动转子与从动转子之间的磁感应强度,L为线圈的切割长度,是从动转子的厚度,r1为从动转子的半径,n为动力装置的转速,n1为从动轴接收到的转速,R为线圈电阻,根据功能换算关系得到从动轴收到的转矩功率通过下式计算:

优选地,所述B取值为1.32T-1.35T;L取值为1cm‐5cm;r1取值为2.5cm‐5cm。

优选地,所述凹槽数量为4个,每个凹槽的宽度优选为30°‐60°。

优选地,所述主动轴与主动转子通过键连接;所述从动轴与从动转子采用键连接。

优选地,在主壳体与主壳体首封板的结合面处以及主壳体与主壳体尾封板的结合面处都设有圆槽,圆槽中安装大橡胶密封圈;主壳体首封板和主壳体尾封板通过紧固螺丝分别固定安装于主壳体的首尾端;

所述轴托板的开口端与主壳体尾封板密封连接的方式是主壳体尾封板与轴托板的结合面处设有圆槽,圆槽内设有小橡胶密封圈,主壳体尾封板通过紧固螺丝与轴托板连接。

优选地,所述主动转子永磁体的轴向长度为4cm‐8cm;所述从动转子的直径为5cm‐10cm,厚度为1cm‐5cm。

优选地,从动转子与主动转子永磁体的距离表现陶瓷轴承、轴托板和从动转子密封壳体的厚度之和,取值为1cm‐1.5cm,主动转子的内径为6cm‐11.5cm。

优选地,在主动转子与轴托板之间安装有主动转子陶瓷轴承;在主壳体尾封板通孔与从动轴之间安装有防水轴承。

优选地,所述动力装置为电动机或柴油机;所述主动转子永磁体采用钕铁硼材料制成;所述从动转子密封壳体、主动转子、主壳体、轴托板、主壳体首封板和主壳体尾封板均由铝合金材料制成。

相对于现有技术,本实用新型有以下技术优点:

1)密封防水效果好。动力装置与传动机构各自密封,且通过磁力传动的方式避免了机械结合处,从而提高了防水性能。

2)具有过载保护功能。由于动力装置与传动机构之间没有直接的机械连接,且磁力所能传递的载荷是固定的,因此在过载时,根据电磁感应原理,会产生缓和的电磁阻尼效应,从而保护动力装置。

3)传动机构可靠性高。由于传动部分采用了电磁感应原理,不需要复杂的传动结构,且可在绝大多数工况下满足随时启动或停止传递工作的要求。

4)传动效率较高。利用线圈作为电磁传动的主要部件缠绕在硅钢制成的传动转子上,可以集中高效的利用通过磁场传递过来的转动能量,减少不利涡流的产生,从而提高传动部分的传递效率。

5)相较于现有磁传动机构的结构形式,本实用新型提出的结构形式更加紧凑,可以满足水下装置内部空间狭小的要求。

6)采用缠绕在从动转子上的线圈作为传递转矩的中介,可以根据不同的工况自由合理的调节线圈的匝数、规格等参数,使本实用新型可以适应多种工况,增大应用范围。

7)结构简单,便于安装、维修、更换相应部件。

附图说明

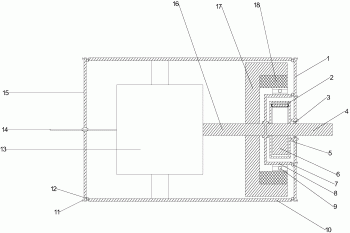

图1是本实用新型转子线圈式水密转矩传动装置的结构示意图。

图2是图1中传动部分示意图。

图3是图1中主动转子的结构示意图。

图4是图1中从动转子密封体示意图。

图5是本实用新型磁传动工作原理图。

图中示出:主壳体尾封板1、从动转子线圈2、防水轴承3、从动轴4、从动转子密封壳体5、从动转子6、小橡胶防水圈7、轴托板8、主动转子陶瓷轴承9、主壳体10、紧固螺丝11、大橡胶防水圈12、动力装置13、动力装置能源通道14、主壳体首封板15、主动轴16、主动转子17、主动转子永磁体18。

具体实施方式

为更好地理解本实用新型,下面结合附图对本实用新型作进一步的说明,但本实用新型的实施方式不仅限于此。

如图1和2所示,一种转子轮盘式涡流电磁水密转矩传动轴,包括主壳体尾封板1、从动转子线圈2、从动轴4、从动转子密封壳体5、从动转子6、轴托板8、主壳体10、动力装置13、主壳体首封板15、主动轴16、主动转子17和主动转子永磁体18。

主壳体10为中空且两端开放的圆筒结构,圆筒结构两端分别设有主壳体首封板15和主壳体尾封板1,在主壳体10与主壳体首封板15、主壳体10与主壳体尾封板1的结合面处设有圆槽,圆槽中安装大橡胶密封圈12;主壳体首封板15和主壳体尾封板1通过紧固螺丝11分别固定安装于主壳体10的首尾端;主壳体首封板15中心开有小孔,供动力装置能源通道14通过,小孔用防水胶密封。主壳体10的中空中设有动力装置13;轴托板8为一端开口的圆筒形结构,封闭端竖向板朝向主壳体首封板15,竖向板中心内外两侧均设有凹槽;轴托板8的开口端与主壳体尾封板1密封连接;主动轴16一端与动力装置13相连,另一端穿过主动转子17中心的通孔安装于轴托板8的密封端竖向板中心内侧凹槽;主动轴 16与主动转子17通过键连接,在主动转子17与轴托板8之间安装有主动转子陶瓷轴承9,用于固定主动转子17的位置并减少其转动时的摩擦阻力。

轴托板8的开口端与主壳体尾封板1密封连接的方式是主壳体尾封板1与轴托板8的结合面处设有圆槽,圆槽内设有小橡胶密封圈7,主壳体尾封板1通过紧固螺丝11与轴托板8连接。

从动转子密封壳体5为一封闭的空心轮盘,焊接在从动轴4上。从动转子密封壳体5内设有从动转子6,从动转子6为一硅钢镂空轮盘,其直径优选为5cm‐10cm,厚度优选为1cm‐5cm;从动转子线圈2缠绕在从动转子6上。从动轴4一端安装在轴托板8的密封端竖向板中心外侧凹槽,另一端穿过从动转子6中心通孔、从动转子密封壳体5、主壳体尾封板1封闭端通孔并伸出,从动轴4与从动转子6采用键连接,在主壳体尾封板1通孔与从动轴4之间安装有防水轴承3,起到固定从动轴4位置、防水密封、降低摩擦阻力的作用。

如图1‐3所示,沿从动轴4的轴向,主动转子17向主壳体尾封板1方向伸出,沿主动转子17伸出部分的周向间隔设有多个凹槽,凹槽内安装主动转子永磁体18,具体是将主动转子永磁体18加工成凹槽相应形状从而安装在凹槽中,凹槽数量优选为4个,每个凹槽的宽度优选为30°‐60°。

如图4所示,从动转子6为一硅钢镂空轮盘,布置于从动转子密封壳体5内,在从动转子6镂空结构外环缠绕有从动转子线圈2,从动转子6与从动转子密封壳体5中心的通孔供从动轴4穿过用。

从动转子6应保证完全处于主动转子永磁体18所产生的磁场内,二者的距离表现为陶瓷轴承9,轴托板8和从动转子密封壳体5的厚度之和,而从动转子密封壳体5与轴托板8之间仅有很小的装配间隙可以忽略,因此该厚度优选为1cm‐1.5cm,根据配合关系,可以得到主动转子17的内径为6cm‐11.5cm。

动力装置13优选为电动机或柴油机,电动机或柴油机根据实际情况选用相应的型号规格。主动转子永磁体18采用钕铁硼材料制成,其牌号优选为N45H,为了使从动转子6完全被主动转子永磁体18的磁场所包围,主动转子永磁体18的轴向长度优选为4cm‐8cm;从动转子6优选为硅钢材料制成;从动转子密封壳体5、主动转子17、主壳体10、轴托板 8、主壳体首封板15和主壳体尾封板1优选均由铝合金材料制成。

从动转子线圈2选用导电性良好的铜线,缠绕在从动转子6镂空结构的外环,缠绕匝数及铜线规格根据实际传动要求而定。

磁传动部分的转矩功率为:

W=2πn1T

式中,T为从动轴4收到的转矩,n1为从动轴4收到的转速。

根据切割磁场发电原理,从动转子线圈2的电动势为:

E=2π(n-n1)NBL

式中,n为动力装置13的转速,N为有效线圈匝数,有效线圈匝数约为线圈总匝数的三分之一至三分之二,B为从动转子6与主动转子17之间的磁感应强度,取值范围为 1.32T‐1.35T,L为从动转子6的厚度,取值范围为1cm‐5cm。

从动转子线圈2的电流为:

式中,R为线圈阻抗,分为线圈本身阻抗和保护电阻两部分,其大小以实际安装后测量结果为准。

从动转子线圈2受到的磁场力为:

从动轴4收到的转矩功率可通过下式计算:

式中,r1为从动转子6的半径,取值范围为2.5cm‐5cm。

从动轴4收到的转矩T与磁传动装置各部件参数有如下关系式:

根据电机电路的热损耗公式,磁传动的热损耗由下式估算:

W铜=sW

磁传动部分的效率为:

动力装置12的功率由下式估算:

上述式子中,W铜为线圈热损耗,σ为功率裕度系数,取0.8,s为从动转子6与主动转子 17之间的转差率,s=(n‐n1)/n。

现阶段,磁传动装置被广泛应用于真空、航天、医药、食品、科学实验和石油化工等特殊或高危领域,用来处理高纯度,剧毒,高腐蚀性工作介质的反应及输送,保证现场工作人员的安全,并减少对环境的不利影响。现有磁传动机构的结构形式与工作原理与本实用新型中的磁传动部分有所不同,多将两盘面沿轴向布置,将两盘面的径向剖面相对。在工作过程中,随着主动转子17的转动,安装在主动转子17盘面上的永磁体跟随盘面转动产生旋转磁场。该旋转磁场作用于从动转子6盘面上,导致从动转子6盘面上磁场分布随时间发生变化,这一随时间变化的分布不均的磁场使得从动转子6盘面上发生电磁感应现象形成大量自闭电流即涡流,而涡流的产生则会使从动转子6盘面产生一个新的磁场,在这个新磁场与原有旋转磁场的相互作用之下,完成转矩的传递。

由于本实用新型中磁传动部件以线圈切割旋转磁场产生感应电流,进而利用感应电流在磁场中受到的安培力来完成转矩的传递,因此可以有效的避免不利涡流的产生,由此根据上述公式及设计参数计算可知,在本实用新型的设计情况下,本实用新型中所采用的磁传动形式相较于现有磁传动形式提高的效率可以通过下式计算:

由此计算,本实用新型中采用的磁传动模式相较于现有磁传动形式可以提高效率为 24.7%。

如果将本实用新型中磁传动形式改为现有传动盘面对面形式,磁传动装置为了保证在盘面之间产生足够强的磁场力,因此需要在其从动转子6上产生大量的涡流,进而产生大量的涡流损耗,降低了传动效率。随着效率的降低,就需要选用更大的动力装置12,因此现有磁传动形式不利于密封箱的小型化和水密处理。而本实用新型则通过从动转子线圈2切割磁场产生感应电流,进而利用感应电流在磁场中的受到的磁场力来带动从动转子6转动,并避免了不利涡流的产生。所以根据效率计算公式,本实用新型的具有更高的传递功率η,因此选取更小的动力装置12,便于密封箱的小型化和水密处理。

根据效率计算公式可知,减小转差率s,传递效率增大,因此可以通过适当减小转差率 s来提高传递效率。为实现这一目的,可通过减小从动转子线圈2回路中的阻抗R,减小回路中的能量损耗,进而减小转差率s。

下面结合图5说明转子线圈式水密转矩传动装置的工作原理。

当动力装置13处于关闭状态时,主动转子17没有外来转矩输入时,主动转子17与从动转子6均处于静止状态,主动转子永磁体18与从动转子线圈2之间没有相对速度,因此在从动转子线圈2上没有感应电流,也就没有转矩。

当动力装置13处于启动状态时,主动转子17接收到来自动力装置13通过主动轴16传递过来的转矩后,主动转子17开始转动,主动转子永磁体18跟随主动转子17转动,与从动转子线圈2之间有相对速度产生。根据电磁感应原理,此时在从动转子线圈2上感应电流产生,通过右手定则判断,产生的电流方向如图中所示。再通过左手定则判定,得到从动转子线圈2受到和主动转子17转动方向相同方向的磁场力的作用,从而跟随主动转子 17一同转动,完成转矩的传递。该转矩也可以通过楞次定律加以解释,即主动转子永磁体 18跟随主动转子17转动造成从动转子线圈2的磁通量的变化只能通过从动转子线圈2的跟随运动来阻碍。

从动转子线圈2将转矩传递给从动转子6,之后通过从动轴4传递给后续部件。

作为主要防水保护目的的主壳体10内部空间的各个接触面处,即主壳体首封板15与主壳体10,主壳体尾封板1与主壳体10,主壳体尾封板1与轴托板8接触面处,分别有大橡胶防水圈12、小橡胶防水圈7进行密封。由于在这些接触面处不参与运动,因此防水圈可以满足防水要求。动力装置能源通道14所穿过的主壳体首封板15的开孔由防水胶封死,由于开孔较小,因此由于防水胶老化而引起的防水性能的退化不足以影响对主壳体空间的密封。从动转子6外有从动转子密封壳体5、防水轴承3两重防水机制。即使防水轴承3 透水,从动转子密封壳体5也可以保证从动转子6,从动转子线圈2不与水接触继续正常工作。因此,该转子线圈式水密转矩传动装置可以满足水下工作的防水要求。

动力装置13处于完全密封的结构当中,使得传统的接触式机械传动方式失效,采用主动转子永磁体18与从动转子6的设置方式可利用电磁力完成非接触条件下转矩由内到外的传递。而如果从动转子密封壳体5直接与水接触,并不会对从动转子6的工作特性产生影响,但是周围的水会对旋转的从动转子密封壳体5产生影响,产生极大的阻力,使转矩的传递效果变差。因此将从动转子密封壳体5与从动转子6一同布置于轴托板8与主壳体尾封板1形成的密封空间内,可以避免水阻力的影响,保证转矩传递效率。

采用主动转子17与从动转子6内外布置,从动转子6上缠绕有从动转子线圈2的形式,可以在设计制造的过程中借鉴现有电动机和发电机的优秀经验和技术,通过调整线圈的规格和匝数等参数实现转矩高效传递,并满足不同工况下的转矩传递要求。本实用新型中为了方便在主动转子17与从动转子6之间布置主动转子陶瓷轴承9与轴托板8,选取的主动转子永磁体18与从动转子线圈2之间的磁间隙相对较大,该磁间隙表现为陶瓷轴承9厚度与轴托板8厚度之和,在满足转矩传递的要求情况下,可以减小磁导率,进而降低整个盘面上产生的不利涡流,而且本实用新型还通过采用硅钢制成从动转子6从而增大电阻,利用从动转子线圈2作为电磁工作媒介进一步减少不利涡流的产生。而现有磁传动形式多采用变化磁场产生涡流,通过涡流产生的磁场与原磁场之间的相互作用完成转矩的传递,相比较来说其工作效果对于磁间隙更加敏感,如果在现有磁传动装置上采取磁间隙的增大的措施会使得其产生的涡流减少,强度变弱,从而降低整个机构的传递效率。

同时由于水下作业装备工作时普遍所需转矩功率不高,因此可以进一步对整个传动部分同时进行轴向与径向的小型化处理,所谓小型化处理表现为主动转子17与从动转子6之间的轴向距离减小和主动转子17与从动转子6在径向的尺寸缩小,其原因在于磁间隙的大小、主动转子线圈2的匝数及线圈切割长度等此参数均已固定,无论缩小主动转子17与从动转子6的尺寸,还是在保证从动转子6处于主动转子永磁体18的情况下对主动转子17 与从动转子6进行轴向相对距离调整,磁传动部分的磁参数没有发生变化,整个机构的传动效果并没有受到影响,而现有磁传动布置形式为了保证磁间隙参数,只能做到径向这一单方向的小型化处理,而且在这一过程中还要考虑由于盘面面积减小造成的涡流减少的影响。磁传动机构体积的减小不但可以更好的适应水下作业装备内部狭小的空间,还可以节约材料,降低制造成本。

一种转子线圈式水密转矩传动装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0