IPC分类号 : C01F5/14,C08G59/00,C08K3/00,C08K3/22,C08L63/00,C09K3/10,C09K21/02

专利摘要

本发明提供一种纯度为98质量%以上的氢氧化镁颗粒以及含有其的树脂组合物,所述氢氧化镁的特征在于,晶体外形为六角柱形状颗粒,所述六角柱形状颗粒由相互平行的上下2个面的六角形基底面和在这些基底面间形成的外周6个面的角柱面构成,前述六角柱形状颗粒的c轴方向的大小为0.5~1.5μm,前述c轴方向的大小为前述六角柱形状颗粒的中值粒径的60%以上,拐点直径为0.1~0.4μm,颗粒间空隙为0.6×10-3~1.0×10-3m3·kg-1。

权利要求

1.一种氢氧化镁颗粒,其纯度为98质量%以上,其特征在于,晶体外形为六角柱形状颗粒,所述六角柱形状颗粒由相互平行的上下2个面的六角形基底面和在这些基底面间形成的外周6个面的角柱面构成,所述六角柱形状颗粒的c轴方向的大小为0.5~1.5μm,所述c轴方向的大小为所述六角柱形状颗粒的中值粒径的60%以上,拐点直径为0.1~0.4μm,颗粒间空隙为0.6×10-3~1.0×10-3m3·kg-1。

2.根据权利要求1所述的氢氧化镁颗粒,其中,Fe含量为100~500ppm,V含量为30~250ppm,Mn含量为10~150ppm。

3.根据权利要求1或2所述的氢氧化镁颗粒,其中,细孔分布中的众数直径为0.1~0.3μm,众数容积为2.3×10-3~2.8×10-3m3·kg-1。

4.根据权利要求1~3中的任一项所述的氢氧化镁颗粒,其Zeta电位为-20~-25mV。

5.一种氢氧化镁颗粒的制造方法,其包括如下工序:

(a)向溶剂中添加氢氧化镁、铁化合物、钒化合物及锰化合物并搅拌,得到含氢氧化镁、铁、钒及锰的浆料的工序,相对于氢氧化镁,铁的添加量为100~500ppm、钒的添加量为30~250ppm、锰的添加量为10~150ppm;

(b)将含氢氧化镁、铁、钒及锰的浆料过滤、水洗并干燥,得到氢氧化镁粗颗粒的工序;

(c)将氢氧化镁粗颗粒在大气气氛中、800~1900℃下进行煅烧,得到氧化镁颗粒的工序;以及

(d)向添加了有机酸的100℃以下的温水中添加氧化镁粉末,接着在高剪切搅拌下进行氧化镁的水合反应,继而过滤分离所生成的固体成分,并进行水洗、干燥,由此得到氢氧化镁颗粒的工序,其中,所述氧化镁粉末是将氧化镁颗粒粉碎并筛分而获得的,其中值粒径为3~30μm、微晶直径为10×10-9m以上。

6.一种树脂组合物,其含有

(I)环氧树脂、

(II)固化剂、

(III)无机填充材料、及

(IV)作为阻燃剂的权利要求1~4中的任一项所述的氢氧化镁颗粒、或通过权利要求5所述的制造方法而获得的氢氧化镁颗粒。

7.根据权利要求6所述的树脂组合物,其中,所述氢氧化镁颗粒的配混量为所述树脂组合物的1~35质量%。

8.根据权利要求6或7所述的树脂组合物,其为半导体用封装剂。

9.一种半导体装置,其使用权利要求6~8中的任一项所述的树脂组合物。

说明书

技术领域

本发明涉及氢氧化镁颗粒、及含有其的树脂组合物。

背景技术

氢氧化镁在煅烧时不会产生有毒气体且环境性优异,因此可以作为树脂组合物的阻燃剂而添加。

对于以往的氢氧化镁,氢氧化镁的微细晶体会发生聚集,形成二次粒径平均为10~100μm左右的聚集体。将其作为原料制造的氧化镁也只能得到粒径不均匀的颗粒。因此,在将上述氢氧化镁、氧化镁用作树脂的添加剂时,存在分散性差,不能充分发挥作为添加剂的功能、或者损害树脂原本的物性等问题。为了解决这种问题,提出了以提高分散性为目的而具有特定形状的氢氧化镁(专利文献1)。

然而,专利文献1中公开的氢氧化镁由于使形状发生了变化,因此虽然在某种程度上提高了分散性,但仍不充分。进而,专利文献1中公开的氢氧化镁含有微细颗粒、晶体形状不均匀的颗粒,因此作为添加剂与合成树脂混炼时,存在树脂粘度容易急速上升,流动性、加工性变差,成型速度下降而生产率变差之类的问题。

现有技术文献

专利文献

专利文献1:日本特开2006-306659号公报

发明内容

发明要解决的问题

本发明的目的在于解决上述问题,并提供配混在树脂中时的流动性及分散性良好的氢氧化镁颗粒、以及含有该氢氧化镁颗粒的树脂组合物。

用于解决问题的方案

为了解决上述问题,本发明人等反复进行了各种研究,结果发现,将不含微细颗粒及不规则的晶体形状的颗粒且具有均匀的晶体形状的氢氧化镁颗粒用作树脂组合物的添加剂时,可获得优异的效果,从而完成了本发明。另外,本发明人等发现,前述氢氧化镁颗粒可通过使用含有规定量的铁、钒、及锰的氢氧化镁浆料制造用于水合反应的氧化镁,并使该氧化镁发生水合而得到。

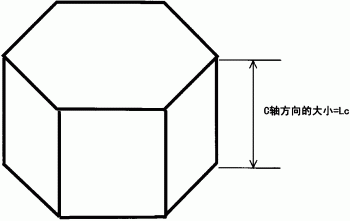

即,本发明涉及一种纯度为98质量%以上的氢氧化镁颗粒,其特征在于,晶体外形为六角柱形状颗粒,所述六角柱形状颗粒由相互平行的上下2个面的六角形基底面和在这些基底面间形成于外周6个面的角柱面构成,前述六角柱形状颗粒的c轴方向的大小为0.5~1.5μm,前述c轴方向的大小为前述六角柱形状颗粒的中值粒径的60%以上,拐点直径为0.1~0.4μm,颗粒间空隙为0.6×10-3~1.0×10-3m3·kg-1。

本发明涉及前述的氢氧化镁颗粒,其中,Fe含量为100~500ppm,V含量为30~250ppm,Mn含量为10~150ppm。

本发明涉及前述的氢氧化镁颗粒,其中,细孔分布中的众数直径为0.1~0.3μm,众数容积为2.3×10-3~2.8×10-3m3·kg-1。

本发明涉及前述的氢氧化镁颗粒,其Zeta电位为-20~-25mV。

本发明涉及一种氢氧化镁颗粒的制造方法,其包括如下工序:

(a)向溶剂中添加氢氧化镁、铁化合物、钒化合物、及锰化合物并搅拌,得到包含氢氧化镁、铁、钒、及锰的浆料的工序,相对于氢氧化镁,铁的添加量为100~500ppm、钒的添加量为30~250ppm、锰的添加量为10~150ppm;

(b)将含氢氧化镁、铁、钒、及锰的浆料过滤、水洗并干燥,得到氢氧化镁粗颗粒的工序;

(c)将氢氧化镁粗颗粒在大气气氛中、800~1900℃下进行煅烧,得到氧化镁颗粒的工序;以及

(d)向添加了有机酸的100℃以下的温水中添加氧化镁粉末,接着,在高剪切搅拌下进行氧化镁的水合反应,继而过滤分离所生成的固体成分,并进行水洗、干燥,由此得到氢氧化镁颗粒的工序,其中,所述氧化镁粉末是将氧化镁颗粒粉碎并筛分而获得的,其中值粒径为3~30μm、微晶直径为10×10-9m以上。

本发明涉及一种树脂组合物,其含有(I)环氧树脂、(II)固化剂、(III)无机填充材料、及(IV)作为阻燃剂的前述所述的氢氧化镁颗粒或通过前述所述的制造方法而获得的氢氧化镁颗粒。

本发明涉及前述的树脂组合物,其中,前述氢氧化镁颗粒的配混量为前述树脂组合物的1~35质量%。

本发明涉及前述的树脂组合物,其为半导体用封装剂。

本发明涉及一种半导体装置,其使用前述的树脂组合物。

发明的效果

根据本发明,可获得配混在树脂中时的流动性及分散性良好的氢氧化镁颗粒、及含有该氢氧化镁颗粒的树脂组合物。

附图说明

图1是示出本发明的氢氧化镁颗粒外形的说明图。

具体实施方式

1.氢氧化镁颗粒

本发明的氢氧化镁颗粒为如图1所示的六角柱形状,其c轴方向的大小(以下称为“Lc”)为0.5~1.5μm。本发明的氢氧化镁颗粒中,Lc优选为0.9~1.4μm。另外,Lc相对于氢氧化镁颗粒的中值粒径(d)的比率即Lc/d为60%以上,Lc/d优选为60~150%,更优选为65~90%。

Lc/d为60%以上时,氢氧化镁颗粒相对于树脂的流动性变得良好。这表示Lc/d的值越大,六角柱形状的颗粒在c轴方向相对越发达。在氢氧化镁颗粒与树脂的界面处存在某些相互作用,颗粒形状成为束缚树脂自由运动的原因。通常该倾向受颗粒形状的影响。也就是说,形状各向异性的程度变得越大,则影响变得越大。本发明的氢氧化镁颗粒是由于如下的理由:其为沿c轴方向充分成长的颗粒,因此与以往的颗粒相比形状各向异性小,妨碍树脂的自由运动的要因少。需要说明的是,氢氧化镁颗粒的中值粒径d只要满足前述Lc/d就没有特别限定,通常优选设为0.1~10μm的范围。

需要说明的是,氧化镁颗粒的c轴方向的大小即Lc为在利用扫描型电子显微镜的观察中,具有视野中最大长度的颗粒的测定值。另外,中值粒径为使用激光衍射散射式粒度分布测定装置进行测定时的、体积基准的累积50%粒径(D50)。

本发明的氢氧化镁颗粒的拐点直径为0.1~0.4μm,颗粒间空隙为0.6×10-3~1.0×10-3m3·kg-1。本发明中,拐点直径及颗粒间空隙可以根据压汞式细孔分布测定来求出。根据压汞式细孔分布测定求出的细孔直径与累积细孔容积的关系曲线称为累积细孔容积曲线。

具体而言,压汞式细孔分布测定中,以根据压入压力求出的细孔直径为横轴,以累积细孔容积为纵轴作图,得到累积细孔容积曲线。由汞的压入压力至细孔直径的换算使用下述(I)式(Washburn式)进行变换。

D=-(1/P)·4γ·cosψ (I)

此处,D:细孔直径(m)、

P:压力(Pa)

γ:汞的表面张力(485dyne/cm(0.485Pa·m))、

ψ:汞的接触角(130°=2.26893rad)。

拐点直径是指在累积细孔容积曲线急速上升的拐点中细孔直径最大的点处的细孔直径。另外,颗粒间空隙为拐点直径处的累积细孔容积。拐点直径及颗粒间空隙为本发明的范围时,氢氧化镁颗粒的晶体形状及粒径均匀,且为聚集体、不规则晶体颗粒极少的状态。

拐点直径低于0.1μm时,氢氧化镁颗粒含有具有不均匀的晶体形状的微细颗粒。因此,将拐点直径低于0.1μm的氢氧化镁颗粒作为添加剂与合成树脂混炼时,树脂粘度急速上升,流动性变差。另外,拐点直径超过0.4μm时,氢氧化镁颗粒的一部分颗粒的晶体形状变得不规则,颗粒变得容易聚集,会形成粗大的颗粒。因此,将拐点直径超过0.4μm的颗粒作为添加剂与合成树脂混炼时,会形成粗大的聚集体,颗粒在树脂中容易沉降,会阻碍流动性、加工性。本发明中,拐点直径优选为0.2~0.3μm。

颗粒间空隙低于0.6×10-3m3·kg-1时,氢氧化镁颗粒含有具有不均匀晶体形状的微细颗粒。因此,将颗粒间空隙低于0.6×10-3m3·kg-1的颗粒作为添加剂与合成树脂混炼时,树脂无法渗透至颗粒内部,容易形成未完全分散的颗粒、空隙。而且,流动性也随之变差。另外,颗粒间空隙超过1.0×10-3m3·kg-1时,氢氧化镁的一部分颗粒的晶体形状变得不规则,颗粒变得容易聚集,会形成粗大的颗粒。因此,将颗粒间空隙超过1.0×10-3m3·kg-1的氢氧化镁颗粒作为添加剂与合成树脂混炼时,会形成粗大的聚集体,颗粒在树脂中容易沉降,会阻碍流动性、加工性。本发明中,颗粒间空隙优选为0.7×10-3~0.9×10-3m3·kg-1。

本发明的氢氧化镁颗粒的纯度为98.0质量%以上。为该范围时,可极度抑制杂质的溶出,能够适宜地作为用作高功能性材料的树脂的添加剂来使用。本发明的氢氧化镁颗粒的纯度优选为98.5~99.9质量%。

本说明书中,纯度是测定对象颗粒中的杂质元素(Ag、Al、B、Ba、Bi、Cd、Cl、Co、Cr、Cu、Fe、Ga、In、K、Li、Mn、Mo、Na、Ni、P、Pb、S、Si、Sr、Tl、V、Zn、Ti及Zr)的含量,并从100质量%中减去它们的总含量得到的值。对于成为测定对象的杂质元素(Ag、Al、B、Ba、Bi、Cd、Co、Cr、Cu、Fe、Ga、In、K、Li、Mn、Mo、Na、Ni、P、Pb、S、Si、Sr、Tl、V、Zn、Ti及Zr),使用ICP发射光谱分析装置,将试样溶解于酸后,测定其质量,Cl量是使用分光光度计,将试样溶解于酸后测定其质量得到的值。

本发明的氢氧化镁颗粒优选铁(Fe)的含量为100~500ppm,钒(V)的含量为30~250ppm,锰(Mn)的含量为10~150ppm。Fe的含量为100~500ppm、V的含量为30~250ppm、Mn的含量为10~150ppm时,氢氧化镁颗粒的晶体形状容易形成均匀的形状,并且可极度抑制金属杂质的溶出,能够适宜地作为添加剂、例如阻燃剂使用。更优选的是Fe的含量为150~400ppm,V的含量为60~120ppm,Mn的含量为40~80ppm。

本发明的氢氧化镁优选众数直径为0.1~0.3μm。另外,本发明的氢氧化镁颗粒优选众数容积为2.3×10-3~2.8×10-3m3·kg-1。只要为这样的众数直径及众数容积,则氢氧化镁颗粒的晶体形状和粒径更均匀,从为聚集体、不规则的晶体颗粒极少的状态的观点出发是优选的。

本发明的众数容积及众数直径可以根据压汞式细孔分布测定来求出,此处众数容积为log微分细孔容积分布曲线的最大值,众数直径为log微分细孔容积分布曲线的最大值所对应的细孔直径。通过压汞法测定本发明的氢氧化镁颗粒的细孔分布时,众数直径对应于氢氧化镁颗粒之间的空隙的直径。

本发明的氢氧化镁颗粒优选Zeta电位为-20~-25mV,更优选为-21~-25mV。只要Zeta电位为该范围,则在树脂中的分散性变得更加良好,可获得充分的流动性。

2.本发明的氢氧化镁颗粒的制造方法

本发明的氢氧化镁颗粒例如可以如下所述地制造。

首先,向溶剂中添加氢氧化镁、铁化合物、钒化合物、及锰化合物并搅拌,得到含氢氧化镁、铁、钒、及锰的浆料,过滤水洗后使其干燥,得到氢氧化镁粗颗粒。接着,将该氢氧化镁粗颗粒在800~1900℃的范围内进行煅烧,由此得到氧化镁原料。接着,向添加了有机酸的100℃以下的温水中添加氧化镁粉末,在高剪切搅拌下进行氧化镁粉末的水合反应,将生成的固体成分过滤分离、水洗并使其干燥,得到根据本发明的制造方法生产的氢氧化镁颗粒,其中,所述氧化镁粉末是将该氧化镁原料粉碎并筛分而得到的,其中值粒径为3~30μm、微晶直径为10×10-9m以上。

具体而言,本发明的氢氧化镁颗粒的制造方法包括如下工序:

(a)向溶剂中添加氢氧化镁、铁化合物、钒化合物、及锰化合物并搅拌,得到含氢氧化镁、铁、钒、及锰的浆料的工序,相对于氢氧化镁,铁的添加量为100~500ppm、钒的添加量为30~250ppm、锰的添加量为10~150ppm;

(b)将含氢氧化镁、铁、钒、及锰的浆料过滤、水洗及干燥,得到氢氧化镁粗颗粒的工序;

(c)将氢氧化镁粗颗粒在大气气氛中、800~1900℃下进行煅烧,得到氧化镁颗粒的工序;以及

(d)向添加有有机酸的100℃以下的温水中添加氧化镁粉末,接着在高剪切搅拌下进行氧化镁的水合反应,继而过滤分离所生成的固体成分,并进行水洗、干燥,由此得到氢氧化镁颗粒的工序,其中,所述氧化镁粉末是将氧化镁颗粒粉碎并筛分而获得的,其中值粒径为3~30μm、微晶直径为10×10-9m以上。

(1)工序(a)

工序(a)是向溶剂中添加氢氧化镁、铁化合物、钒化合物、及锰化合物并搅拌,得到含氢氧化镁、铁、钒、及锰的浆料的工序,相对于氢氧化镁,铁的添加量为100~500ppm、钒的添加量为30~250ppm、锰的添加量为10~150ppm。

作为工序(a)中使用的氢氧化镁,只要为纯度在95%以上、中值粒径为0.5~50μm左右的氢氧化镁,就没有特别限定。具有这种中值粒径的氢氧化镁可以通过将市售的氢氧化镁用罐磨机(pot mill)等粉粹而得到。作为市售的氢氧化镁,例如可列举出Tateho Chemical Industries Co.,Ltd制造的MAGSTAR#20、MAGSTAR#4、MAGSTAR#5、及MAGSTAR#2。

作为铁化合物,可列举出氧化铁(氧化亚铁及三氧化二铁)、氢氧化铁、碳酸铁、氯化铁及硝酸铁,优选氧化铁。铁化合物可以单独使用,也可以组合使用多种铁化合物。

作为钒化合物,可列举出氧化钒、氢氧化钒、碳酸钒、氯化钒及硝酸钒,优选氧化钒。钒化合物可以单独使用,也可以组合使用多种钒化合物。

作为锰化合物,可列举出氧化锰、氢氧化锰、碳酸锰、氯化锰及硝酸锰,优选氧化锰。锰化合物可以单独使用,也可以组合使用多种锰化合物。

作为溶剂,可列举出离子交换水。对包含氢氧化镁、铁、钒、及锰的浆料中的氢氧化镁的浓度没有特别限定,优选为50重量%以下,更优选为10~40重量%。

对于铁化合物、钒化合物及锰化合物的用量,相对于氢氧化镁,铁的添加量为100~500ppm,优选为150~400ppm、钒的添加量为30~250ppm,优选为60~120ppm、锰的添加量为10~150ppm,优选为40~80ppm。只要是会成为这样的铁的添加量、钒的添加量及锰的添加量的铁化合物、钒化合物及锰化合物的用量,通过煅烧及进一步的水合工序,可获得具有均匀晶体形状的氢氧化镁颗粒,而且拐点直径及颗粒间空隙包含在本发明的氢氧化镁颗粒中说明的范围内。

本发明中,作为原料的氢氧化镁有时含有铁、钒、锰。这种情况下,预先测定作为原料的氢氧化镁中的铁、钒、锰的含量,然后以相对于氢氧化镁的铁、钒及锰的添加量为前述量的方式来添加铁化合物、钒化合物及锰化合物并搅拌,由此能够得到包含氢氧化镁、铁、钒、及锰的浆料。

搅拌例如可以在10~50℃下、以100~800rpm的旋转速度进行0.5~5小时。

(2)工序(b)

工序(b)是将包含氢氧化镁、铁、钒、及锰的浆料过滤、水洗及干燥,得到氢氧化镁粗颗粒的工序。由此,可得到煅烧前的包含铁、钒、及锰的氢氧化镁粗颗粒。煅烧前的氢氧化镁粗颗粒含有来自含氢氧化镁、铁、钒、及锰的浆料的铁、钒、及锰。过滤可以使用滤纸等来进行,水洗可以通过投入相对于氢氧化镁以质量基准计为5~100倍的纯水来进行。

(3)工序(c)

工序(c)是将工序(b)中获得的氢氧化镁粗颗粒在大气氛围中、800~1900℃下进行煅烧,得到氧化镁颗粒的工序。氢氧化镁粗颗粒的煅烧可以通过例如在大气氛围中,以1~20℃/分钟、优选为3~10℃/分钟的升温速度升温至800~1900℃、优选为1000~1500℃,升温后在800~1900℃、优选为1000~1500℃下煅烧0.1~5小时来进行。

(4)工序(d)

工序(d)是向添加有有机酸的100℃以下的温水中加入氧化镁粉末,接着在高剪切搅拌下进行氧化镁的水合反应,继而过滤分离所生成的固体成分,并进行水洗、干燥,由此得到氢氧化镁颗粒的工序,其中,所述氧化镁粉末是将氧化镁颗粒粉碎并筛分而获得的,其中值粒径为3~30μm,微晶直径为10×10-9m以上。

水合反应所使用的、进行粉碎并筛分而获得的氧化镁粉末的中值粒径为3~30μm,优选为5~20μm,更优选为5~15μm。只要使用此范围的氧化镁作为原料,就能够充分进行水合反应,得到目标大小的氢氧化镁而不残留未完全进行水合反应的氧化镁。另外,微晶直径为10×10-9m以上,优选为10×10-9~40×10-9m,更优选为10×10-9~30×10-9m。如果将此范围的氧化镁用于原料,则水合时的反应速度受到抑制,不会形成粗大的聚集颗粒。需要说明的是,微晶直径是指使用X射线衍射法、根据Scherrer式算出的值。

有机酸是为了抑制作为原料的氧化镁粉末的溶解度而添加的。作为有机酸,可列举出具有羧基的脂肪族或芳香族的有机酸,优选甲酸、醋酸、丙酸、丁酸、及苯甲酸。相对于工序(d)中使用的氧化镁粉末100g,有机酸的添加量优选为0.01~3.0mol,更优选为0.01~0.30mol。如果为这样的量,则晶体的析出速度为适当,获得的氢氧化镁颗粒的中值粒径的偏差少。

水合反应可以在100℃以下、例如50~100℃的温水中、高剪切搅拌下进行。温水的温度优选为60~100℃。作为用于温水的水,为了避免杂质的混入,优选离子交换水。高剪切搅拌只要为氧化镁的水合反应充分进行、可获得期望的氢氧化镁浆料的搅拌程度即可,例如可以通过使用具备涡轮叶片的高速搅拌机来进行。搅拌机的周速优选为8~18m/s,更优选为9~15m/s。混合时间可以根据氧化镁的水合反应程度而改变,例如可以设为0.5~6小时。

通过上述工序,可得到利用本发明的制造方法制造的氢氧化镁颗粒。通过本发明的制造方法获得的氢氧化镁颗粒优选为本发明的氢氧化镁颗粒。

本发明的氢氧化镁颗粒可以通过实施各种表面处理,来提高对树脂的亲和性、耐酸性、拒水性、紫外线吸收性等功能。本发明的氢氧化镁颗粒如上所述地在树脂中的分散变得良好,在如上所述地通过表面处理而赋予功能的情况下,也能够充分发挥该功能。

作为用于提高与树脂的亲和性的表面处理剂,例如可列举出高级脂肪酸或其碱金属盐、磷酸酯、硅烷偶联剂类、多元醇的脂肪酸酯类等。另外,为了提高耐酸性、拒水性等,例如可以进行利用硅酸甲酯、硅酸乙酯的水解的二氧化硅涂覆,利用硅油、多氟烷基磷酸酯盐等的涂覆。另外,为了提高紫外线吸收性,例如可以进行使硫酸氧钛发生水解反应从而被覆二氧化钛的处理。前述表面处理也可以组合多种来进行。

3.树脂组合物

本发明的树脂组合物含有(I)环氧树脂、(II)固化剂、(III)无机填充材料、及(IV)作为阻燃剂的本发明的氢氧化镁颗粒、或通过本发明的制造方法获得的氢氧化镁颗粒。

作为成分(I)的环氧树脂,没有特别限定,可以使用公知的环氧树脂。具体而言,可列举出双酚A型环氧树脂、苯酚酚醛清漆型环氧树脂、甲酚酚醛清漆型环氧树脂、联苯型环氧树脂等,优选甲酚酚醛清漆型环氧树脂。

作为成分(II)的固化剂,没有特别限定,可以使用公知的固化剂,例如可列举出酚醛树脂、酸酐、胺化合物,优选酚醛树脂。

作为成分(III)的无机填充材料,例如可列举出石英玻璃粉末、滑石、二氧化硅粉末、氧化铝粉末、碳酸钙、氮化硼、氮化硅及炭黑粉末等。其中,优选二氧化硅粉末,特别优选球状二氧化硅粉末,最优选球状熔融二氧化硅粉末。

本发明的树脂组合物可将本发明的氢氧化镁颗粒、或通过本发明的制造方法获得的氢氧化镁颗粒与(I)环氧树脂、(II)固化剂、(III)无机填充材料等一同混炼而得到。该树脂组合物中,氢氧化镁阻燃剂的配混量优选为树脂组合物整体的1~35质量%,进一步优选的是,无机物的总计、即氢氧化镁添加剂与无机填充材料的总计配混量更优选为树脂组合物整体的60~95质量%。

上述树脂组合物的阻燃性、耐湿性、耐酸性等耐环境性也优异,作为半导体用封装剂是有用的,因此可以制造利用该树脂组合物进行了封装的各种半导体装置。

半导体封装用树脂组合物只要能够将各种原材料均匀分散混合,就对其制备方法没有特别限定。若列举出具体例,例如可以制成如下的各种形态的制品:利用混合机等充分进行混合,通过混合辊、挤出机等熔融混炼后,进行冷却、粉碎,将使其成型为颗粒状而成的制品,按照符合成型条件的尺寸及重量压片化而成的制品,或者将上述树脂组合物的各成分的混合物收纳在托板上,将其冷却后通过压制压延、辊压延、或将混合了溶剂而成的物质进行涂覆从而薄片化等的方法成型为薄片状的制品等。

对使用如此操作而获得的半导体封装用树脂组合物的半导体元件的封装方法没有特别限定,例如可以使用通常的传递成型等公知的成型方法。

实施例

通过实施例来更具体地说明本发明,但本发明不限定于以下的实施例。

实施例中获得的氢氧化镁颗粒及氧化镁颗粒的中值粒径、Lc、纯度、及细孔分布(拐点直径、颗粒间空隙、众数容积、众数直径)通过以下方法来测定。

(1)Lc的测定

对在扫描型电子显微镜观察中具有视野中最大长度的颗粒的Lc进行测定。

(2)中值粒径(体积基准的累积50%粒径(D50))的测定

使用激光衍射散射式粒度分布测定装置(商品名:MT3300、日机装株式会社制造)测定中值粒径。

(3)氢氧化镁中的杂质元素的质量测定法

对于作为测定对象的杂质元素(Ag、Al、B、Ba、Bi、Cd、Co、Cr、Cu、Fe、Ga、In、K、Li、Mn、Mo、Na、Ni、P、Pb、S、Si、Sr、Tl、V、Zn、Ti及Zr),使用ICP发射光谱分析装置(商品名:SPS-5100、Seiko Instruments Inc.制造),将试样溶解于酸后测定质量。

对于Cl量,使用分光光度计(商品名:UV-2550、岛津制作所制造),将试样溶解于酸后测定质量。

(4)纯度测定法

氢氧化镁的纯度是作为从100质量%减去按照上述“氢氧化镁中的杂质元素的质量测定法”测定的杂质元素的质量的总计而得到的值来算出的。

(5)细孔分布(拐点直径、颗粒间空隙、众数容积及众数直径)的测定

通过压汞式细孔分布测定而得到的拐点直径、颗粒间空隙、log微分细孔容积分布曲线的最大值(众数容积)和众数容积所对应的细孔直径(众数直径)按照以下条件求出。压汞式细孔分布测定装置使用MicroMetrics公司制造的AutoPore9410进行测定。汞使用纯度99.5mass%以上、密度13.5335×103kg/m3的特级汞试剂。测定管(cell)使用管内容积5×10-6m3、管颈(stem)容积0.38×10-6m3的粉末试样用管。对于测定试样,在质量0.10×10-3~0.13×10-3kg的范围内精密称量预先用330目标准筛(JIS-R8801-87)规整了粒径的试样,并填充在测定管中。将测定管安装于装置后,将管内部在压力50μHg(6.67Pa)以下保持20分钟减压状态。接着,向测定管内填充汞直至压力达到1.5psia(10342Pa)为止。其后,在压力为2psia(13790Pa)至60000psia(413.7MPa)的范围内压入汞,测定细孔分布。

为了将汞的压入压力换算为细孔直径,使用了下述(I)式。

D=-(1/P)·4γ·cosψ (I)

此处,D:细孔直径(m)、

P:汞的压入压力(Pa)、

γ:汞的表面张力(485dyne·cm-1(0.485Pa·m))、

ψ:汞的接触角(130°=2.26893rad)。

[实施例1]

<氢氧化镁颗粒的制造>

在容器中加入纯度95%以上、中值粒径为5.9μm的氢氧化镁和相对于氢氧化镁使Fe的添加量为200ppm的氧化铁、使V的添加量为100ppm的氧化钒、使Mn的添加量为50ppm的氧化锰、使氢氧化镁的浓度为30重量%以下的离子交换水并搅拌。接着,将获得的白色沉淀进行过滤、水洗并干燥。将该干燥物用球磨机粉碎,使用电炉在1400℃下煅烧2小时。将该煅烧物用球磨机粉碎4小时后,进行分级,得到氧化镁粉末。获得的氧化镁粉末的中值粒径为10.2μm,微晶直径为28.9×10-9m。

将获得的氧化镁粉末添加到装有浓度0.02mol/L的醋酸10L的内容积20L的容器中,使得氧化物(MgO)浓度为100g/L。一边将获得的含氧化镁的混合溶液保持在90℃,一边使用高速搅拌机(特殊机化株式会社制造、商品名:Homomixer),将涡轮叶片的转速设为10m/s,一边搅拌一边进行4小时水合反应。其后,进行过滤、水洗、干燥,得到氢氧化镁颗粒。

对于获得的氢氧化镁颗粒,氢氧化镁纯度为98.8质量%,细孔分布中的拐点直径为0.22μm,颗粒间空隙为0.88×10-3m3·kg-1,众数直径为0.17μm,众数容积为2.51×10-3m3·kg-1。

<评价试验>

将该氢氧化镁颗粒按照表1所示比率与环氧树脂混炼,并按照下述条件测定获得的树脂组合物的旋流(spiral flow)及阻燃性。此处,旋流为表示热塑性树脂组合物及热固性树脂组合物的流动性的值。其中,使用甲酚酚醛清漆型环氧树脂(环氧当量198)作为环氧树脂、使用苯酚酚醛清漆树脂(羟基当量105)作为固化剂、使用三苯基膦作为固化促进剂、使用球状熔融二氧化硅作为无机填充材料。

[表1]

(1)阻燃性测定方法

使用环氧树脂组合物,制造厚度1/16英寸的阻燃性试验片(成型条件:温度175℃、时间120秒钟、后固化(post cure)175℃×6小时),按照UL-94V-0标准的方法评价阻燃性。

(2)旋流测定方法

使用旋流测定用模具,在温度175℃、压力6086MPa的条件下,按照EMMI1-66测定旋流值。

(3)Zeta电位的测定方法

将氢氧化镁颗粒0.003g在超纯水300ml中进行约10分钟超声波分散后,使用激光Zeta电位计ELS-8000(Otsuka Electronics Co.,Ltd.制造)进行测定。测定温度为25℃,测定方法为电泳光散射法。

[实施例2]

在容器中加入实施例1中使用的纯度95%以上的氢氧化镁和使氢氧化镁中的Fe的添加量为100ppm的氧化铁、使V的添加量为100ppm的氧化钒、使Mn的添加量为50ppm的氧化锰,使氢氧化镁的浓度为30重量%以下的离子交换水并搅拌。接着,将获得的白色沉淀过滤、水洗并干燥。将该干燥物用球磨机粉碎,使用电炉在1400℃下煅烧2小时。将该煅烧物用球磨机粉碎8小时后,进行分级,得到氧化镁粉末。获得的氧化镁粉末的中值粒径为6.8μm,微晶直径为29.9×10-9m。

将获得的氧化镁粉末添加到装有浓度0.03mol/L的醋酸10L的内容积20L的容器中,使得氧化物(MgO)浓度为100g/L。一边将获得的含氧化镁的混合溶液保持在90℃,一边使用高速搅拌机(日本特殊机化株式会社制造、商品名:Homomixer),将涡轮叶片的转速设为10m/s,一边搅拌一边进行4小时水合反应。其后,进行过滤、水洗、干燥,得到氢氧化镁颗粒。

对于获得的氢氧化镁颗粒,氢氧化镁纯度为98.7质量%,细孔分布中的拐点直径为0.27μm,颗粒间空隙为0.75×10-3m3·kg-1,众数直径为0.24μm,众数容积为2.47×10-3m3·kg-1。

[比较例1]

不加入氧化铁、氧化钒及氧化锰,在容器中加入实施例1中使用的纯度95%以上的氢氧化镁颗粒和使氢氧化镁的浓度为30重量%以下的离子交换水并搅拌。接着,将获得的白色沉淀过滤、水洗并干燥。将该干燥物用球磨机粉碎,使用电炉在1400℃下煅烧2小时。将该煅烧物用球磨机粉碎4小时后,进行分级,得到氧化镁粉末。获得的氧化镁粉末的中值粒径为11.2μm,微晶直径为30.9×10-9m。

将获得的氧化镁粉末添加到装有浓度0.03mol/L的醋酸10L的内容积20L的容器中,使得氧化物(MgO)浓度为100g/L。一边将获得的含氧化镁的混合溶液保持在90℃,一边使用高速搅拌机(特殊机化株式会社制造、商品名:Homomixer),将涡轮叶片的转速设为10m/s,一边搅拌一边进行4小时水合反应。其后,进行过滤、水洗、干燥,得到氢氧化镁颗粒。

对于获得的氢氧化镁颗粒,氢氧化镁纯度为98.2质量%,细孔分布中的拐点直径为0.14μm,颗粒间空隙为0.59×10-3m3·kg-1,众数直径为0.08μm,众数容积为2.34×10-3m3·kg-1。

[比较例2]

在容器中加入实施例1中使用的纯度95%以上的氢氧化镁和相对于氢氧化镁使Fe的添加量为300ppm的氧化铁、使V的添加量为300ppm的氧化钒、使Mn的添加量为250ppm的氧化锰、使氢氧化镁的浓度为30重量%以下的离子交换水并搅拌。接着,将获得的白色沉淀过滤、水洗、并干燥。将该干燥物用球磨机粉碎,使用电炉在1400℃下煅烧2小时。将该煅烧物用球磨机粉碎4小时后,进行分级,得到氧化镁粉末。获得的氧化镁粉末的中值粒径为10.61μm,微晶直径为25.9×10-9m。

将获得的氧化镁粉末添加到装有浓度0.03mol/L的醋酸10L的内容积20L的容器中,使得氧化物(MgO)浓度为100g/L。一边将获得的含氧化镁的混合溶液保持在90℃,一边使用高速搅拌机(特殊机化株式会社制造、商品名:Homomixer),将涡轮叶片的转速设为10m/s,一边搅拌一边进行4小时水合反应。其后,进行过滤、水洗、干燥,得到氢氧化镁颗粒。

对于获得的氢氧化镁颗粒,氢氧化镁纯度为98.8质量%,细孔分布中的拐点直径为0.49μm,颗粒间空隙为1.1×10-3m3·kg-1,众数直径为0.34μm,众数容积为2.86×10-3m3·kg-1。

[比较例3]

在容器中加入实施例1中使用的纯度95%以上的氢氧化镁和相对于氢氧化镁使Fe的添加量为200ppm的氧化铁、使Mn的添加量为50ppm的氧化锰,使氢氧化镁的浓度为30重量%以下的离子交换水并搅拌。接着,将获得的白色沉淀过滤、水洗、并干燥。将该干燥物用球磨机粉碎,使用电炉在1400℃下煅烧2小时。将该煅烧物用球磨机粉碎4小时后,进行分级,得到氧化镁粉末。获得的氧化镁粉末的中值粒径为11.52μm,微晶直径为28.9×10-9m。

将获得的氧化镁粉末添加到装有浓度0.03mol/L的醋酸10L的内容积20L的容器中,使得氧化物(MgO)浓度为100g/L。一边将获得的含氧化镁的混合溶液保持在90℃,一边使用高速搅拌机(特殊机化株式会社制造、商品名:Homomixer),将涡轮叶片的转速设为10m/s,一边搅拌一边进行4小时水合反应。其后,进行过滤、水洗、干燥,得到氢氧化镁颗粒。

对于获得的氢氧化镁颗粒,氢氧化镁纯度为98.7质量%,细孔分布中的拐点直径为0.48μm,颗粒间空隙为1.25×10-3m3·kg-1,众数直径为0.38μm,众数容积为2.92×10-3m3·kg-1。

[比较例4]

在容器中加入实施例1中使用的纯度95%以上的氢氧化镁和相对于氢氧化镁使Fe的添加量为200ppm的氧化铁、使V的添加量为100ppm的氧化钒、使氢氧化镁的浓度为30重量%以下的离子交换水并搅拌。接着,将获得的白色沉淀过滤、水洗、并干燥。将该干燥物用球磨机粉碎,使用电炉在1400℃下煅烧2小时。将该煅烧物用球磨机粉碎4小时后,进行分级,得到氧化镁粉末。获得的氧化镁粉末的中值粒径为10.24μm,微晶直径为29.1×10-9m。

将获得的氧化镁粉末添加到装有浓度0.03mol/L的醋酸10L的内容积20L的容器中,使得氧化物(MgO)浓度为100g/L。一边将获得的含氧化镁的混合溶液保持在90℃,一边使用高速搅拌机(特殊机化株式会社制造、商品名:Homomixer),将涡轮叶片的转速设为10m/s,一边搅拌一边进行4小时水合反应。其后,进行过滤、水洗、干燥,得到氢氧化镁颗粒。

对于获得的氢氧化镁颗粒,氢氧化镁纯度为98.2质量%。细孔分布中的拐点直径为0.42μm,颗粒间空隙为1.33×10-3m3·kg-1,众数直径为0.41μm,众数容积为3.03×10-3m3·kg-1。

将结果汇总于表2及表3。其中,表中的Fe、V、及Mn的量为所得到的氢氧化镁颗粒中的量。

[表2]

[表3]

从表2及表3的结果也可明确,本发明的氢氧化镁颗粒是Lc为0.5~1.5μm、Lc/d为60%以上、拐点直径为0.1~0.4μm、颗粒间空隙为0.6×10-3~1.0×10-3m3·kg-1的氢氧化镁颗粒。另外,确认到在将本发明的氢氧化镁颗粒作为添加剂与树脂进行混炼时,与以往的氢氧化镁颗粒相比,旋流大且流动性良好。另一方面,比较例的氢氧化镁颗粒作为添加剂与树脂混炼时,流动性差。

产业上的可利用性

本发明的氢氧化镁颗粒由于不含有微细颗粒、非结晶颗粒,因此颗粒整体由均匀的晶体形状的物质构成,因此对树脂的亲和性良好。由以上可知,本发明的氢氧化镁颗粒的阻燃性、以及对树脂的流动性及分散性优异。因此,在晶体管、IC、LSI等半导体装置中作为封装用树脂的填充材料是极其有用的。

氢氧化镁颗粒、及含有其的树脂组合物专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0