专利摘要

本发明涉及一种离散式滚压齿轮加工方法,它包括确定待加工的圆柱体毛坯和一对单齿模具,然后将圆柱体毛坯装卡在回转轴上,常温下一对单齿模具与圆柱体毛坯进行对滚,一对单齿模具分别位于圆柱体毛坯周向的外表面且一对单齿模具做相互平行的反向同速移动,将连续的成形过程离散成可重复的单元时段,通过单齿的多道次可控的精确运动重构成形过程,逐渐包络出齿形。使用单齿来代替整体成形模具,除了单齿具有加工简单、成本低、磨损后可重新修模等优点外,单齿模具的可控运动与在线成形精度检测相结合对单齿模具的运动进行优化调整,达到精确成形的目的。

权利要求

1.一种离散式滚压齿轮加工方法,其特征在于,具体包括如下步骤:

S1:确定待加工的圆柱体毛坯和一对单齿模具,该一对单齿模具上的齿形一致;

S2:将所述圆柱体毛坯装卡在回转轴上,圆柱体毛坯轴线与回转轴轴线重合,圆柱体毛坯能绕回转轴转动,所述圆柱体毛坯轴向方向上两个端面受约束,在齿轮加工成形过程中与回转轴轴向无相对运动,且圆柱体毛坯的金属流动不超出两端面;

S3:常温下所述一对单齿模具与圆柱体毛坯进行对滚,一对单齿模具分别位于圆柱体毛坯圆周切向外表面且一对单齿模具做相互平行、方向相反的同速往复运动和径向进给运动,具体如下:

S31:分度阶段,确定初始的压入量,所述一对单齿模具分别位于圆柱体毛坯两侧的圆周切向,一对单齿模具分别以相同齿面与圆柱体毛坯接触,随即同步沿圆柱体毛坯圆周切向方向做相互平行、方向相反的同速运动,一对单齿模具分别压入圆柱体毛坯,对圆柱体毛坯进行滚压并使毛坯产生金属流动,单齿模具运动至脱离圆柱体毛坯后停止,随后各自沿原来轨迹反向运动,对圆柱体毛坯进行反向滚压,单齿模具反向脱离毛坯后停止,完成一对齿滚压,圆柱体毛坯在回转轴带动下转动一个齿距角,重复上述过程进行第二对齿的滚压,以此类推,直至在圆柱体毛坯周向外表面上滚压出规定数目且齿距均相同的第一凹槽;

S32:齿廓形成阶段,对经过步骤S31处理后的圆柱体毛坯进行通常大于3次的多道次的滚压,完成S31步骤后,将一对单齿模具分别向圆柱体毛坯径向进给,之后一对单齿模具与毛坯进行对滚,过程与S31相同,直到滚压完S31阶段中所有第一凹槽,则完成一道次的滚压;依次增加进给量,直至进给量增加到最大值,最终,圆柱体毛坯圆周外表面上滚压出规定深度的凹槽,齿廓形成;

S33:齿形精整阶段,所述一对单齿模具分别对准步骤S32中滚压出的凹槽,并且保持一对单齿模具进给量的最大值,对经过步骤S32加工后的圆柱体毛坯在进行多次滚压,直至齿形达到规定的尺寸精度和光洁度。

说明书

技术领域

本发明属于齿轮制造领域中的塑性加工工艺领域,特别涉及一种离散式滚压齿轮加工方法。

背景技术

齿轮滚压成形工艺可以直接制造出齿面不需要机加工的齿轮,是一种高效、精密、无切削的先进制造技术。无切削加工采用塑性成形方法,使表面金属材料产生加工硬化,材料表面粗糙度能得到提高,工件的强度、硬度均提高。同时具有生产效率高、齿面金属纤维连续性好、齿面强度高、耐磨性好及工件尺寸精度稳定等传统切削加工无与伦比的优点,并且冷滚压成形这项先进新技术的应用将改变传统落后的生产工艺,使之成为低成本、低能耗、低污染、高性能及高生产率的现代化生产方式,无疑具有广泛的应用前景。

常见的齿轮滚压形式有轮式滚压和板式滚压两种。板式滚压,即齿轮冷搓成形。两个上下对称的齿条形式的搓齿板,同步相对作相互平行的交错运动,带动被加工工件旋转,工件在齿条板间一边滚动一边产生塑性变形,类似齿轮与齿条传动的运动。随着齿条板上齿的逐步升高,利用搓齿板和工件之间啮合对滚,在工件上逐渐包络出与齿条板相同的齿形。上述齿轮成形方法依靠成形模具的形状、尺寸和精度等空间元素实现对金属坯料变形和流动的约束。但是,这种完全依赖成形模具空间元素,在成形前整体模具已经确定了齿条板上齿与齿的距离,并且模具的齿高是呈逐渐下降的趋势,这种在成形前一成不变、无法调整的约束,很容易造成齿距累计误差过大,在高品质齿轮成形过程中难以实现精确的成形。因此,在冷搓成形齿类零件时,模具的设计和制造是关键。冷搓成形要求两齿条板同步精度高,设备较为复杂,整体模具加工难度大,制造设备成本较高。由于整体模具磨损后难以修复而失效,所以模具寿命较短,最终导致成形代价高,成形质量难以提高。同时冷搓尺寸较大工件时因齿条模具过长造成加工困难,因此冷搓成形不易加工直径较大的齿轮。

发明内容

针对以上现有技术存在的问题,本发明的目的在于提供一种离散式滚压齿轮的加工方法,达到延长模具寿命,降低齿轮生产成本的效果,且能加工满足尺寸精度要求的齿轮。

为解决上述技术问题,本发明采用如下技术方案:一种离散式滚压齿轮加工方法,具体包括如下步骤:

S1:确定待加工的圆柱体毛坯和一对单齿模具,该一对单齿模具上的齿形一致;

S2:将所述圆柱体毛坯装卡在回转轴上,圆柱体毛坯轴线与回转轴轴线重合,圆柱体毛坯能绕回转轴转动,所述圆柱体毛坯轴向方向上两个端面受约束,在齿轮加工成形过程中与回转轴轴向无相对运动,且圆柱体毛坯的金属流动不超出两端面;

S3:常温下所述一对单齿模具与圆柱体毛坯进行对滚,一对单齿模具分别位于圆柱体毛坯圆周切向外表面且一对单齿模具做相互平行、方向相反的同速往复运动和径向进给运动,具体如下:

S31:分度阶段,确定初始的压入量,所述一对单齿模具分别位于圆柱体毛坯两侧的圆周切向,一对单齿模具分别以相同齿面与圆柱体毛坯接触,随即同步沿圆柱体毛坯圆周切向方向做相互平行、方向相反的同速运动,一对单齿模具分别压入圆柱体毛坯,对圆柱体毛坯进行滚压并使毛坯产生金属流动,单齿模具运动至脱离圆柱体毛坯后停止,随后各自沿原来轨迹反向运动,对圆柱体毛坯进行反向滚压,单齿模具反向脱离毛坯后停止,完成一对齿滚压,圆柱体毛坯在回转轴带动下转动一个齿距角,重复上述过程进行第二对齿的滚压,以此类推,直至在圆柱体毛坯周向外表面上滚压出规定数目且齿距均相同的第一凹槽;

S32:齿廓形成阶段,对经过步骤S31处理后的圆柱体毛坯进行通常大于3次的多道次的滚压,完成S31步骤后,将一对单齿模具分别向圆柱体毛坯径向进给,之后一对单齿模具与毛坯进行对滚,过程与S31相同,直到滚压完S31阶段中所有第一凹槽,则完成一道次的滚压;依次增加进给量,直至进给量增加到最大值,最终,圆柱体毛坯圆周外表面上滚压出规定深度的凹槽,齿廓形成;

S33:齿形精整阶段,所述一对单齿模具分别对准步骤S32中滚压出的凹槽,并且保持一对单齿模具进给量的最大值,对经过步骤S32加工后的圆柱体毛坯在进行多次滚压,直至齿形达到规定的尺寸精度和光洁度。

相对于现有技术,本发明具有如下优点:

1、 该方法是将复杂的整体式模具离散为简单的单齿模具,将整体式模具连续的成形过程离散成可重复的单元时段,通过单齿模具的多道次可控的精确运动重构成形过程,实现对金属流动的约束,逐渐包络出齿形。

2、 本发明提供的方法在齿轮滚压成形过程中根据每一道次的成形质量检测结果对单齿模具的姿态和运动参数进行优化调整,以达到精确成形的目的。

3、 采用本发明提供的加工方法进行齿轮加工,由于采用的是离散式的单齿模具,模具本身的齿高不变,这样模具的加工更加方便和简单,另外现有的整体式模具一旦任意一个齿发生磨损,则整个模具报废,而本发明中由于采用的是单齿模具,当齿发生磨损时,只需要重新更换一个单齿模具,从而节约了模具的成本。

4、 本发明提高的加工方法,齿与齿的间距取决于回转轴每次转动的角度,容易通过闭环运动控制实现高精度,因此齿距误差不会累计,可用于制造高品质齿轮。

5、 本发明提供的加工方法,由于将整体式模具离散为单齿模具,在加工较大直径工件时,避免了模具过长造成的模具加工困难,可用于加工直径较大的齿轮。

附图说明

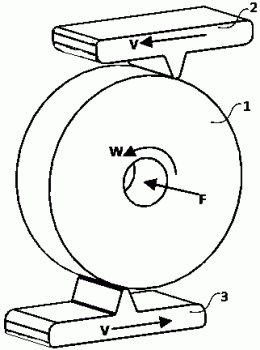

图1为本发明提供的齿轮加工方法原理示意图。

图2为图1的正视图。

图3为图1的侧视图。

具体实施方式

下面结合附图和实施例对本发明的技术做进一步的说明。

本发明中的压入量指的是单齿模具从圆柱体毛坯周向外表面压入的径向深度。

实施例:一种离散式滚压齿轮加工方法,具体包括如下步骤:

S1:确定待加工的圆柱体毛坯和一对单齿模具,该一对单齿模具2,3上的齿形一致;

S2:将所述圆柱体毛坯1装卡在回转轴上,圆柱体毛坯轴线与回转轴轴线重合,圆柱体毛坯能绕回转轴轴线转动,圆柱体毛坯可在回转轴带动下绕回转轴轴线转动,也可在其他外力作用下绕回转轴轴线转动,所述圆柱体毛坯轴向方向上两个端面受约束,在齿轮加工成形过程中与回转轴轴向无相对运动,且圆柱体毛坯的金属流动不超出两端面;

S3:常温下所述一对单齿模具与圆柱体毛坯进行对滚,一对单齿模具分别位于圆柱体毛坯圆周切向外表面且一对单齿模具做相互平行、方向相反的同速往复运动和径向进给运动,具体如下:

S31:分度阶段,确定初始的压入量,例如初始压入量可设定为0.5~1mm,初始的压入量只是为了在圆柱体毛坯表面压出很浅的第一凹槽,对圆柱体毛坯表面进行分度,因此,初始的压入量不需要太大,但是初始的压入量也不能太小,否则起不到分度的作用,影响成形效率。所述一对单齿模具分别位于圆柱体毛坯两侧的圆周切向,一对单齿模具分别以相同齿面(参见图1,相同齿面即是位于上部的单齿模具的齿的下侧面和位于下部的单齿模具的齿的上侧面)与圆柱体毛坯接触,随即同步沿圆柱体毛坯圆周切向方向做相互平行、方向相反的同速运动,一对单齿模具分别压入圆柱体毛坯,对毛坯进行滚压并使毛坯产生金属流动,且圆柱体毛坯的金属流动不超出两端面,当单齿模具运动至脱离圆柱体毛坯后停止,随后单齿模具各自沿原来轨迹反向运动,对圆柱体毛坯进行再次滚压,当单齿模具反向脱离毛坯后停止,完成一对齿滚压,圆柱体毛坯在回转轴带动下转动一个齿距角,重复上述过程进行第二对齿的滚压,以此类推,直至在圆柱体毛坯周向外表面上滚压出规定数目且齿距均相同的第一凹槽;在该阶段,对每个第一凹槽都进行了来回两次滚压,使得第一凹槽两侧起到修正作用。

S32:齿廓形成阶段,对经过步骤S31处理后的圆柱体毛坯进行通常大于3次的多道次的滚压。第一道次滚压:完成S31步骤后,将一对单齿模具分别向圆柱体毛坯径向进给,进给量最好为0.5~1.0mm,这主要是因为进给量过大容易影响齿成形质量,给尽量较小则又会降低效率,然后,一对单齿模具分别对准步骤S31中滚压出的第一凹槽,之后一对单齿模具与毛坯进行对滚,滚压过程与S31相同,直到滚压完S31阶段中所有第一凹槽,则完成一道次的滚压;由于对每个第一凹槽都进行了来回两次滚压,即对将要形成的齿廓两侧齿形起到修正作用,以减少齿廓形状累计误差。然后,依次增加进给量,每次增加量为0.2~0.6mm,直至进给量增加到最大值(进给量的最大值即齿轮的齿高),最终,圆柱体毛坯圆周外表面上滚压出规定深度的凹槽,相邻两个凹槽之间形成一个凸起,齿廓形成。在对成形精度和质量有较高要求的情况下,可以在每道次滚压结束后对成形精度和质量进行检测并调整单齿模具的姿态和运动参数;

S33:齿形精整阶段,所述一对单齿模具分别对准步骤S32中滚压出的凹槽,并且保持一对单齿模具进给量的最大值,对经过步骤S32加工后的圆柱体毛坯在进行多次滚压,直至齿形达到规定的尺寸精度和光洁度。

综上所述,本发明使用单齿模具代替整体成形模具,可以实现对渐开线直齿圆柱齿轮的滚压成形,同时适用于加工渐开线斜齿圆柱齿轮以及其他齿形的圆柱齿轮例如圆弧齿轮。同模数的齿轮模具可通用。除了单齿具有加工简单、成本低、磨损后可重新修模等优点外,还有一个非常重要的意义在于:单齿的可控运动与在线成形精度检测相结合,对单齿的运动进行优化调整,以达到精确成形的目的,且能加工满足尺寸精度要求的齿轮。

在齿轮的滚压成形过程中,随齿轮齿数的奇偶性变化,上、下一对单齿模具应采用不同的初始相对位置,从而使毛坯表面滚压出相吻合的齿数,以免造成乱齿或使齿轮周节累积误差增大。当齿轮齿数为偶数时,上下一对单齿模具的第一齿关于毛坯圆心对称。即将上下一对单齿模具分别与毛坯表面最高点、最低点位置接触,后将上下一对单齿模具分别向两侧平移相等的距离,之后给定初始的进给量。当齿轮齿数为奇数时,上下一对单齿模具的相对位置应在偶数齿的情况下错开二分之一齿距(P/2)的距离。即将上下一对单齿模具先分别与毛坯表面最高点、最低点位置接触,然后再将上(或下)单齿模具向一侧平移二分之一齿距(P/2)的距离,再将上下一对单齿模具分别向两侧平移相等的距离,并给定初始的进给量。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

一种离散式滚压齿轮加工方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0