专利摘要

一种大尺寸轻合金半固态坯料制备装置及方法,它涉及一种轻合金半固态坯料制备装置及方法,本发明为了解决采用现有技术制备大尺寸轻合金半固态坯料速度慢的问题,电炉24通过输料管24-1与搅拌腔9连通,搅拌腔9外侧包裹有第一加热装置10,搅拌腔9底部设有圆管9-1,圆管9-1外部设有第二加热装置13,挡板机构12正下方设有移动工作台17,轻合金铸态坯料通过电炉24加热,轻合金铸态坯料熔化成液态,轻合金液态浆料传送到搅拌腔9内,轻合金液态浆料凝固成半固态浆料20,通过搅拌螺旋桨8进入圆管9-1,通过挡板机构12进入到移动工作台17内,通过空冷形成本半固态坯料,发明用于大尺寸轻合金半固态坯料制备。

权利要求

1.一种大尺寸轻合金半固态坯料制备装置,所述装置包括2N搅拌螺旋桨(8),搅拌螺旋桨(8)包括桨叶轴、小螺旋叶片和多个大叶片,其特征在于:所述装置还包括搅拌腔(9)、第一加热装置(10)、挡板机构(12)、移动工作台(17)、设备框架(19)、框架支架(19-1)、分半式盖板(22)、保护气体输送管(23)、电炉(24)、输料管(24-1)、螺旋泵(25)、第二电机(26)、N个第一电机(1)、N个第一齿轮轴(2)、N个第一锥齿轮(3)、N个第二锥齿轮(4)、N个第二齿轮轴(5)、N个第二直齿轮(7)、2N个第一直齿轮(6)、2N个搅拌螺旋桨(8)、2N个圆管(9-1)、多个第一热电偶(11)和多个第二热电偶(21),挡板机构(12)包括第一液压缸(12-1)、移动挡板(12-2)和两个导滑板(12-3);搅拌螺旋桨(8)上方设有两个大叶片,搅拌螺旋桨(8)的下方设有小螺旋叶片,搅拌腔(9)为上端开口且中空的圆柱形腔体,每个圆管(9-1)的外侧闭上沿径向设有一个第一热电偶(11),第一加热装置(10)包裹在搅拌腔(9)的外侧壁上,移动挡板(12-2)为长方形板,移动挡板(12-2)的上端面沿长度方向设有两个平行的楔形槽(12-2-1),导滑板(12-3)为长方形板,导滑板(12-3)的一个侧面沿长度方向设有楔形滑块(12-3-1),每个楔形滑块(12-3-1)对应设置在相应楔形槽(12-2-1)内,第一液压缸(12-1)的伸出端与移动挡板(12-2)的一端固定,分半式盖板(22)设置在搅拌腔(9)内腔的顶部,搅拌腔(9)的底部密封固定有2N个圆管(9-1),且搅拌腔(9)分别与圆管(9-1)连通,2N个圆管(9-1)竖直设置,设备框架(19)内设有支撑横板(19-2),设备框架(19)的外侧固定有框架支架(19-1),电炉(24)顶部设有第二电机(26),电炉(24)内设有第一热电偶(11)和螺旋泵(25),螺旋泵(25)与第二电机(26)的输出轴转动连接,

设备框架(19)的顶部设有N个第一电机(1),第一锥齿轮(3)固装在第一电机(1)的输出轴上,第一锥齿轮(3)与第二锥齿轮(4)啮合,第二锥齿轮(4)和第二直齿轮(7)均固装在第二齿轮轴(5)上,第二直齿轮(7)的两侧分别与一个第一直齿轮(6)啮合,每个搅拌螺旋桨(8)穿过分半式盖板(22)与相应的第一直齿轮(6)转动连接,两个第二热电偶(21)穿过分半式盖板(22)设置在搅拌腔(9)内,2N个搅拌螺旋桨(8)穿过搅拌腔(9)分别对应设置在2N个圆管(9-1)内,搅拌腔(9)的底部固定在支撑横板(19-2)上,支撑横板(19-2)底部设有挡板机构(12),两个导滑板(12-3)相对固定在支撑横板(19-2)下端面,移动挡板(12-2)上端面紧靠2N个圆管(9-1)底端设置,第一液压缸(12-1)固定在支撑横板(19-2)下端面上,移动工作台(17)设置在挡板机构(12)的正下方,电炉(24)设置在框架支架(19-1)上,输料管(24-1)的一端设置在电炉(24)内,输料管(24-1)的另一端穿过分半式盖板(22)伸入到搅拌腔(9)内。

2.根据权利要求1所述一种大尺寸轻合金半固态坯料制备装置,其特征在于:所述移动工作台(17)包括第二加热装置(13)、冷却机构(13-1)、浆料收集装置(14)、移动板(14-1)、第二液压缸(16)、支架(18)和多个万向轮(17-1);浆料收集装置(14)为中空的腔体,浆料收集装置(14)的外侧面设有第二加热装置(13),浆料收集装置(14)内设有移动板(14-1),浆料收集装置(14)设置在支架(18)顶部,移动板(14-1)与第二液压缸(16)伸出端固定连接,第二液压缸(16)固定在支架(18)底部,支架(18)底部设有多个万向轮(17-1)。

3.根据权利要求1所述一种大尺寸轻合金半固态坯料制备装置,其特征在于:所述搅拌腔(9)由316不锈钢材料制成,搅拌腔(9)的外径为460mm,搅拌腔(9)的内径为400mm,搅拌腔(9)的高度为380mm,搅拌腔(9)的内部高度为350mm,圆管(9-1)的外径为60mm,圆管(9-1)的内径为40mm,圆管(9-1)的高度为400mm,搅拌腔(9)的底部通过焊接的方式固定有2N个圆管(9-1)。

4.根据权利要求1所述一种大尺寸轻合金半固态坯料制备装置,其特征在于:所述N的取值为N等于2。

5.一种利用权利要求1、2、3或4所述一种大尺寸轻合金半固态坯料制备方法,其特征在于:所述方法是按下述步骤实现的:

步骤一:将轻合金铸态坯料放入电炉(24)内,利用电炉(24)将轻合金铸态坯料熔化成液态并达到660℃-705℃,利用第一加热装置(10)将搅拌腔(9)预热至585℃-625℃,第一加热装置(10)的加热功率选取20kW,同时利用第二加热装置(13)将浆料收集装置(14)预热至580℃-620℃,第二加热装置(13)的加热功率为5kw-8kw;

步骤二:利用螺旋泵(25)将轻合金液态熔体输送至搅拌腔(9)内,螺旋泵(25)流量为55cm3/s,带动螺旋泵(25)的第二电机(26)功率为3kW,开启气体保护装置,气体通过保护气体输送管(23)对轻合金液态熔体进行保护,保护气体气体流量为10ml/s-55ml/s,开动第一电机(1)带动搅拌螺旋桨(8)实施搅拌,搅拌速度为800r/min,第一电机(1)为25kW功率的三相异步电机,搅拌时间为10min-20min,达到预定搅拌时间后,轻合金液态熔体逐渐凝固成半固态浆料(20),开启挡板机构(12),液压缸(12-1)推动移动挡板(12-2)运动,半固态浆料(20)出浆出浆之后,关闭挡板机构(12);

步骤三:待冷却机构(13-1)将半固态浆料凝固至250℃-350℃以下,冷却机构(13-1)冷却水流量在30cm3/min到50cm3/min,开启第二液压缸(16),第二液压缸(16)推动移动板(14-1)向上运动,凝固的半固态浆料(20)顶出移动工作台(17)后进行空冷形成半固态坯料(15)。

6.根据权利5所述的一种大尺寸轻合金半固态坯料制备方法,其特征在于:所述步骤二中半固态轻合金搅拌时,搅拌螺旋桨(8)上方的大叶片距离浆料液面距离30mm-50mm,同一搅拌螺旋桨(8)中两个大叶片相距30mm-40mm,大叶片距离搅拌腔(9)内表面60mm-80mm,大叶片距离搅拌腔(9)下表面30mm-45mm,搅拌螺旋桨(8)下方的小螺旋叶片距离圆管(9-1)内表面8mm-10mm,搅拌螺旋桨(8)的下端面至移动挡板(12-2)距离为15mm-20mm,搅拌腔(9)中采用两个第二热电偶(21)进行温度控制,一根第二热电偶(21)用于温度控制回路中的反馈信号采集,另一根第二热电偶(21)用于温度的实时监控,每个圆管(9-1)中采用一根第一热电偶(11)进行温度实时监控,搅拌腔(9)内的两个第二热电偶(21)直接插入浆料表面20mm-25mm处,圆管(9-1)中的第一热电偶(11)监测搅拌腔温度,分别深度到圆管(9-1)壁的中间部位,采用PID控制,温度控制精度为±0.5℃。

7.根据权利要求5所述一种大尺寸轻合金半固态坯料制备方法,其特征在于:所述步骤一中轻合金为铝合金,将铝合金铸态坯料熔化成液态时电炉(24)达到675℃-705℃,第一加热装置(10)将搅拌腔(9)预热至595℃-625℃,第二加热装置(13)将浆料收集装置(14)预热至设定590℃-620℃;

步骤二中搅拌腔(9)内通入保护气体为氩气,通入氩气气体流量为15ml/s-25ml/s,第一电机(1)带动搅拌螺旋桨(8)实施搅拌,搅拌时间为15min-20min;

步骤三中所述铝合金半固态浆料凝固至350℃以下。

8.根据权利要求5所述一种大尺寸轻合金半固态坯料制备方法,其特征在于:所述步骤一中所述轻合金为镁合金,将镁合金铸态坯料熔化成液态时电炉(24)达到660℃-685℃,第一加热装置(10)将搅拌腔(9)预热至585℃-615℃,第二加热装置(13)将浆料收集装置(14)预热至设定580℃-610℃;

步骤二中搅拌腔(9)内通入保护气体为99.5vol%N2+0.5vol%SF6混合气体,通入99.5vol%N2+0.5vol%SF6混合气体气体流量为35ml/s-50ml/s,第一电机(1)带动搅拌螺旋桨(8)实施搅拌,搅拌时间为10min-15min;

步骤三中镁合金半固态浆料凝固至250℃以下。

9.根据权利要求7所述一种大尺寸轻合金半固态坯料制备方法,其特征在于:所述铝合金为铸造铝合金ADC12、铸造铝合金A201、铸造铝合金A356、铸造铝合金A357、铸造铝合金A380、铸造铝合金A390、变形铝合金2024、变形铝合金6061、变形铝合金6063和变形铝合金7075中的一种。

10.根据权利要求8所述一种大尺寸轻合金半固态坯料制备方法,其特征在于:所述镁合金为铸造镁合金AZ91D、铸造镁合金AM60B、铸造镁合金AM50A、变形镁合金ZK60、变形镁合金AZ61和变形镁合金AZ80中的一种。

说明书

技术领域

本发明涉及一种轻合金半固态坯料制备装置及方法。

背景技术

半固态触变成形技术是20世纪70年代由美国麻省理工学院M.C.Flemings和D.B.Spencer发明的一项金属精密成形技术。半固态触变成形技术是一种继承了铸、锻工艺的综合优点的精密、近净成形技术。与传统的液态压铸相比,半固态触变成形技术具有成形温度低(液-固相温区)、模具寿命长、制件精度高、组织均匀及其力学性能高等优点;与固态锻造相比,它的显著优点是可用较小的力、较低的成本一次成形形状复杂、力学性能接近于锻件的结构零件。半固态触变成形技术中主要技术路线为:坯料制备,二次加热(重熔)和触变成形。其中如何制备半固态坯料是半固态触变成形技术最关键的一步。因为其决定和影响着整个成形过程,对成形产品的微观组织形貌和力学性能非常重要。所以发展一种高效、低成本的半固态坯料制备方法对半固态触变成形技术非常重要。目前半固态触变成形技术领域内制备半固态坯料的主要方法包括电磁搅拌、机械搅拌和应变诱导-熔化激活方法(Strain Induced Melting Activated-SIMA)。电磁搅拌虽然具有自动化程度高、不易污染浆料等优点,但是由于电磁在金属表面产生的集肤效应而使其在制备大尺寸半固态坯料方面受到限制。一般采用该方法制备直径小于150mm的半固态坯料。传统的机械搅拌方法虽然能够制备尺寸较大的坯料,但是由于搅拌螺旋或搅拌杆数量的限制(一般为1-2个),制坯速度慢。SIMA法也很难制备大尺寸半固态坯料。因为大尺寸坯料塑性变形力大,变形困难。随着半固态触变成形技术的应用领域不断拓宽,大尺寸半固态坯料的需求越来越大。成形一些大体积的结构件需要制备大尺寸半固态坯料。

发明内容

本发明为了解决采用现有技术制备大尺寸轻合金半固态坯料速度慢的问题,进而提供了一种大尺寸轻合金半固态坯料制备装置及方法。

本发明为解决上述问题而采用的技术方案是:

所述装置包括2N搅拌螺旋桨,搅拌螺旋桨包括桨叶轴、小螺旋叶片和多个大叶片,所述装置还包括搅拌腔、第一加热装置、挡板机构、移动工作台、设备框架、框架支架、分半式盖板、保护气体输送管、电炉、输料管、螺旋泵、第二电机、N个第一电机、N个第一齿轮轴、N个第一锥齿轮、N个第二锥齿轮、N个第二齿轮轴、N个第二直齿轮、2N个第一直齿轮、2N个搅拌螺旋桨、2N个圆管、多个第一热电偶和多个第二热电偶,挡板机构包括第一液压缸、移动挡板和两个导滑板;搅拌螺旋桨上方设有两个大叶片,搅拌螺旋桨的下方设有小螺旋叶片,搅拌腔为上端开口且中空的圆柱形腔体,每个圆管的外侧闭上沿径向设有一个第一热电偶,第一加热装置包裹在搅拌腔的外侧壁上,移动挡板为长方形板,移动挡板的上端面沿长度方向设有两个平行的楔形槽,导滑板为长方形板,导滑板的一个侧面沿长度方向设有楔形滑块,每个楔形滑块对应设置在相应楔形槽内,第一液压缸的伸出端与移动挡板的一端固定,分半式盖板设置在搅拌腔内腔的顶部,搅拌腔的底部密封固定有2N个圆管,且搅拌腔分别与圆管连通,2N个圆管竖直设置,设备框架内设有支撑横板,设备框架的外侧固定有框架支架,电炉顶部设有第二电机,电炉内设有第一热电偶和螺旋泵,螺旋泵与第二电机的输出轴转动连接,

设备框架的顶部设有N个第一电机,第一锥齿轮固装在第一电机的输出轴上,第一锥齿轮与第二锥齿轮啮合,第二锥齿轮和第二直齿轮均固装在第二齿轮轴上,第二直齿轮的两侧分别与一个第一直齿轮啮合,每个搅拌螺旋桨穿过分半式盖板与相应的第一直齿轮转动连接,两个第二热电偶穿过分半式盖板设置在搅拌腔内,2N个搅拌螺旋桨穿过搅拌腔分别对应设置在2N个圆管内,搅拌腔的底部固定在支撑横板上,支撑横板底部设有挡板机构,两个导滑板相对固定在支撑横板下端面,移动挡板上端面紧靠2N个圆管底端设置,第一液压缸固定在支撑横板下端面上,移动工作台设置在挡板机构的正下方,电炉设置在框架支架上,输料管的一端设置在电炉内,输料管的另一端穿过分半式盖板伸入到搅拌腔内。

一种大尺寸轻合金半固态坯料制备方法,所述方法时按下述步骤实现的:

步骤一:将轻合金铸态坯料放入电炉内,利用电炉将轻合金铸态坯料熔化成液态并达到660℃-705℃,利用第一加热装置将搅拌腔预热至585℃-625℃,第一加热装置的加热功率选取20kW,同时利用第二加热装置将浆料收集装置预热至580℃-620℃,第二加热装置的加热功率为5kw-8kw;

步骤二:利用螺旋泵将轻合金液态熔体输送至搅拌腔内,螺旋泵流量为55cm3/s,带动螺旋泵的第二电机功率为3kW,开启气体保护装置,气体通过保护气体输送管对轻合金液态熔体进行保护,保护气体气体流量为10ml/s-55ml/s,开动第一电机带动搅拌螺旋桨实施搅拌,搅拌速度为800r/min,第一电机为25kW功率的三相异步电机,搅拌时间为10min-20min,达到预定搅拌时间后,轻合金液态熔体逐渐凝固成半固态浆料,开启挡板机构,液压缸推动移动挡板运动,半固态浆料出浆出浆之后,关闭挡板机构;

步骤三:待半固态浆料凝固至250℃-350℃以下,开启第二液压缸,第二液压缸推动移动板向上运动,凝固的半固态坯料顶出移动工作台后进行空冷。

本发明的有益效果是:(一)利用阶梯式四螺旋机械搅拌能提高轻合金半固态坯料制备质量,提高固相晶粒球化程度、降低固相晶粒尺寸。因为阶梯式四螺旋搅拌不仅增加了搅拌工具的数量,而且还增加了搅拌叶片数量。这就能产生更大剪切力,破碎初生枝晶,提高搅拌效率,从而制备高质量半固态坯料。(二)能够实现大截面尺寸的轻合金半固态坯料制备。采用本发明装置及方法,可以制备截面尺寸在ф200mm-300mm的大尺寸轻合金半固态坯料。因为本装置具有制浆容量大、制浆速度快、制浆质量高三大优点。可以充分满足大尺寸轻合金半固态坯料制备需求。(三)整个装置自动化程度和生产效率高,从金属液熔炼、金属液输送、半固态浆料阶梯搅拌制备到浆料冷却成坯都是在一套装置中完成,大大提高了半固态坯料的制备速度。整个制备过程一体化完成,自动化程度大大提高。

附图说明

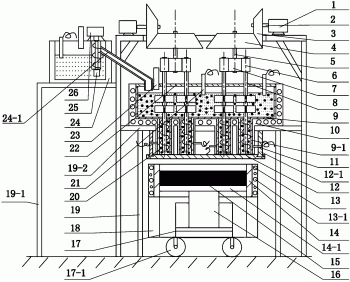

图1是本发明整体结构主视剖视图,图2是本发明搅拌腔9与2N个圆管9-1装配的主视剖视图,图3是图2的俯视图,图4是本发明挡板机构12的主视剖视图,图5是图4的俯视图,图6是图4的左视图。

具体实施方式

具体实施方式一:结合图1-图6说明本实施方式,一种大尺寸轻合金半固态坯料制备装置,所述装置包括2N搅拌螺旋桨8,搅拌螺旋桨8包括桨叶轴、小螺旋叶片和多个大叶片,所述装置还包括搅拌腔9、第一加热装置10、挡板机构12、移动工作台17、设备框架19、框架支架19-1、分半式盖板22、保护气体输送管23、电炉24、输料管24-1、螺旋泵25、第二电机26、N个第一电机1、N个第一齿轮轴2、N个第一锥齿轮3、N个第二锥齿轮4、N个第二齿轮轴5、N个第二直齿轮7、2N个第一直齿轮6、2N个搅拌螺旋桨8、2N个圆管9-1、多个第一热电偶11和多个第二热电偶21,挡板机构12包括第一液压缸12-1、移动挡板12-2和两个导滑板12-3;搅拌螺旋桨8上方设有两个大叶片,搅拌螺旋桨8的下方设有小螺旋叶片,搅拌腔9为上端开口且中空的圆柱形腔体,每个圆管9-1的外侧闭上沿径向设有一个第一热电偶11,第一加热装置10包裹在搅拌腔9的外侧壁上,移动挡板12-2为长方形板,移动挡板12-2的上端面沿长度方向设有两个平行的楔形槽12-2-1,导滑板12-3为长方形板,导滑板12-3的一个侧面沿长度方向设有楔形滑块12-3-1,每个楔形滑块12-3-1对应设置在相应楔形槽12-2-1内,第一液压缸12-1的伸出端与移动挡板12-2的一端固定,分半式盖板22设置在搅拌腔9内腔的顶部,搅拌腔9的底部密封固定有2N个圆管9-1,且搅拌腔9分别与圆管9-1连通,2N个圆管9-1竖直设置,设备框架19内设有支撑横板19-2,设备框架19的外侧固定有框架支架19-1,电炉24顶部设有第二电机26,电炉24内设有第一热电偶11和螺旋泵25,螺旋泵25与第二电机26的输出轴转动连接,

设备框架19的顶部设有N个第一电机1,第一锥齿轮3固装在第一电机1的输出轴上,第一锥齿轮3与第二锥齿轮4啮合,第二锥齿轮4和第二直齿轮7均固装在第二齿轮轴5上,第二直齿轮7的两侧分别与一个第一直齿轮6啮合,每个搅拌螺旋桨8穿过分半式盖板22与相应的第一直齿轮6转动连接,两个第二热电偶21穿过分半式盖板22设置在搅拌腔9内,2N个搅拌螺旋桨8穿过搅拌腔9分别对应设置在2N个圆管9-1内,搅拌腔9的底部固定在支撑横板19-2上,支撑横板19-2底部设有挡板机构12,两个导滑板12-3相对固定在支撑横板19-2下端面,移动挡板12-2上端面紧靠2N个圆管9-1底端设置,第一液压缸12-1固定在支撑横板19-2下端面上,移动工作台17设置在挡板机构12的正下方,电炉24设置在框架支架19-1上,输料管24-1的一端设置在电炉24内,输料管24-1的另一端穿过分半式盖板22伸入到搅拌腔9内。

具体实施方式二:结合图1说明本实施方式,一种大尺寸轻合金半固态坯料制备装置,所述移动工作台17包括第二加热装置13、冷却机构13-1、浆料收集装置14、移动板14-1、第二液压缸16、支架18和多个万向轮17-1;浆料收集装置14为中空的腔体,浆料收集装置14的外侧面设有第二加热装置13,浆料收集装置14内设有移动板14-1,浆料收集装置14设置在支架18顶部,移动板14-1与第二液压缸16伸出端固定连接,第二液压缸16固定在支架18底部,支架18底部设有多个万向轮17-1,其它与具体实施方式一相同。

具体实施方式三:结合图1-图3说明本实施方式,一种大尺寸轻合金半固态坯料制备装置,所述搅拌腔9由316不锈钢材料制成,搅拌腔9的外径为460mm,搅拌腔9的内径为400mm,搅拌腔9的高度为380mm,搅拌腔9的内部高度为350mm,圆管9-1的外径为60mm,圆管9-1的内径为40mm,圆管9-1的高度为400mm,搅拌腔9的底部通过焊接的方式固定有2N个圆管9-1,其它与具体实施方式一相同。

具体实施方式四:结合图1-图3说明本实施方式,一种大尺寸轻合金半固态坯料制备装置,第一加热装置10采用电阻丝缠绕碳化硅炉体结构,第二加热装置13采用电阻丝配合瓷管结构,搅拌螺旋8由316不锈钢材料制成,盖板22由316不锈钢材料制成,盖板22采用分半式结构,方便拆装,盖板22上端面设置有耐火隔热材料,框架19合框架支架19-1和采用45号槽钢焊接而成,45号槽钢的板厚为5mm,其它与具体实施方式一相同。

具体实施方式五:结合图1-图3说明本实施方式,一种大尺寸轻合金半固态坯料制备装置,所述N的取值为N等于2,其它与具体实施方式一相同。

具体实施方式六:结合图1-图3说明本实施方式,本实施方式的一种大尺寸轻合金半固态坯料制备方法,采用具体实施方式一、二、三、四或五所述装置实现的,具体实现步骤如下:

步骤一:将轻合金铸态坯料放入电炉24内,利用电炉24将轻合金铸态坯料熔化成液态并达到660℃-705℃,利用第一加热装置10将搅拌腔9预热至585℃-625℃,第一加热装置10的加热功率选取20kW,同时利用第二加热装置13将浆料收集装置14预热至580℃-620℃,第二加热装置13的加热功率为5kw-8kw;

步骤二:利用螺旋泵25将轻合金液态熔体输送至搅拌腔9内,螺旋泵25流量为55cm3/s,带动螺旋泵25的第二电机26功率为3kW,开启气体保护装置,气体通过保护气体输送管23对轻合金液态熔体进行保护,保护气体气体流量为10ml/s-55ml/s,开动第一电机1带动搅拌螺旋桨8实施搅拌,搅拌速度为800r/min,第一电机1为25kW功率的三相异步电机,搅拌时间为10min-20min,达到预定搅拌时间后,轻合金液态熔体逐渐凝固成半固态浆料20,开启挡板机构12,液压缸12-1推动移动挡板12-2运动,半固态浆料20出浆出浆之后,关闭挡板机构12;

步骤三:待冷却机构13-1将半固态浆料凝固至250℃-350℃以下,冷却机构13-1冷却水流量在30cm3/min到50cm3/min,开启第二液压缸16,第二液压缸16推动移动板14-1向上运动,凝固的半固态浆料20顶出移动工作台17后进行空冷形成半固态坯料15。

具体实施方式七:结合图1-图3说明本实施方式,本实施方式的一种大尺寸轻合金半固态坯料制备方法,所述步骤二中半固态轻合金搅拌时,搅拌螺旋桨8上方的大叶片距离浆料液面距离30mm-50mm,同一搅拌螺旋桨8中两个大叶片相距30mm-40mm,大叶片距离搅拌腔9内表面60mm-80mm,大叶片距离搅拌腔9下表面30mm-45mm,搅拌螺旋桨8下方的小螺旋叶片距离圆管9-1内表面8mm-10mm,搅拌螺旋桨8的下端面至移动挡板12-2距离为15mm-20mm,搅拌腔9中采用两个第二热电偶21进行温度控制,一根第二热电偶21用于温度控制回路中的反馈信号采集,另一根第二热电偶21用于温度的实时监控,每个圆管9-1中采用一根第一热电偶11进行温度实时监控,搅拌腔9内的两个第二热电偶21直接插入浆料表面20mm-25mm处,圆管9-1中的第一热电偶11监测搅拌腔温度,分别深度到圆管9-1壁的中间部位,采用PID控制,温度控制精度为±0.5℃,其它与具体实施方式六相同。

具体实施方式八:结合图1-图3说明本实施方式,本实施方式的一种大尺寸轻合金半固态坯料制备方法,所述步骤一中轻合金为铝合金,将铝合金铸态坯料熔化成液态时电炉24达到675℃-705℃,第一加热装置10将搅拌腔9预热至595℃-625℃,第二加热装置13将浆料收集装置14预热至设定590℃-620℃;

步骤二中搅拌腔9内通入保护气体为氩气,通入氩气气体流量为15ml/s-25ml/s,第一电机1带动搅拌螺旋桨8实施搅拌,搅拌时间为15min-20min;

步骤三中所述铝合金半固态浆料凝固至350℃以下,其它与具体实施方式六相同。

具体实施方式九:结合图1-图3说明本实施方式,本实施方式的一种大尺寸轻合金半固态坯料制备方法,所述步骤一中所述轻合金为镁合金,将镁合金铸态坯料熔化成液态时电炉24达到660℃-685℃,第一加热装置10将搅拌腔9预热至585℃-615℃,第二加热装置13将浆料收集装置14预热至设定580℃-610℃;

步骤二中搅拌腔9内通入保护气体为99.5vol%N2+0.5vol%SF6混合气体,通入99.5vol%N2+0.5vol%SF6混合气体气体流量为35ml/s-50ml/s,第一电机1带动搅拌螺旋桨8实施搅拌,搅拌时间为10min-15min;

步骤三中镁合金半固态浆料凝固至250℃以下,其它与具体实施方式六相同。

具体实施方式十:结合图1-图3说明本实施方式,本实施方式的一种大尺寸轻合金半固态坯料制备方法,所述铝合金为铸造铝合金ADC12、铸造铝合金A201、铸造铝合金A356、铸造铝合金A357、铸造铝合金A380、铸造铝合金A390、变形铝合金2024、变形铝合金6061、变形铝合金6063和变形铝合金7075中的一种,其它与具体实施方式八相同。

具体实施方式十一:结合图1-图3说明本实施方式,本实施方式的一种大尺寸轻合金半固态坯料制备方法,所述镁合金为铸造镁合金AZ91D、铸造镁合金AM60B、铸造镁合金AM50A、变形镁合金ZK60、变形镁合金AZ61和变形镁合金AZ80中的一种,其它与具体实施方式九相同。

一种大尺寸轻合金半固态坯料制备装置及方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0