专利摘要

本发明涉及一种基于零件形状特征的板料渐进成形方法,该方法首先由处理器根据以下步骤生成渐进成形工具路径:步骤一、模型表面离散化;步骤二、定义特征边界,设定STL模型上的特征边界线;步骤三、绘制零件表面等势线:根据零件表面上各节点与特征边界线的关系获得零件表面等势线;步骤四、生成渐进成形工具路径:依据零件形状对相邻等势线进行处理,即生成相应的渐进成形工具路径;然后处理器将生成的渐进成形工具路径输入渐进成形机床的控制器,控制器根据渐进成形工具路径控制渐进成形机床进行零件的成形。与现有技术相比,本发明具有提高零件表面质量、缩短成形时间等优点。

权利要求

1.一种基于零件形状特征的板料渐进成形方法,其特征在于,该方法首先由处理器根据以下步骤生成渐进成形工具路径:

步骤一、模型表面离散化:处理器获得零件的CAD设计图,并将其转换成通过三角形面的STL模型;

步骤二、定义特征边界:设定STL模型上的特征边界线,包括内边界线和外边界线;

步骤三、绘制零件表面等势线:根据零件表面上各节点与特征边界线的关系获得零件表面等势线;

步骤四、生成渐进成形工具路径:依据零件形状对相邻等势线进行处理,即生成相应的渐进成形工具路径;

然后处理器将生成的渐进成形工具路径输入渐进成形机床的控制器,控制器根据渐进成形工具路径控制渐进成形机床进行零件的成形。

2.根据权利要求1所述的一种基于零件形状特征的板料渐进成形方法,其特征在于,所述的步骤三中零件表面等势线是通过以下步骤获得的:

首先,分别计算零件表面上各节点到内边界线、外边界线的空间距离;

然后,计算零件各节点到内边界线的空间距离和点到两边界线的空间距离之和的比值并将该比值定义为该节点的势场;

最后,设定等势线的条数,计算相邻两等势线间的势场差,再通过插值方法在零件表面绘制出等势线。

3.根据权利要求1所述的一种基于零件形状特征的板料渐进成形方法,其特征在于,所述的步骤四中对相邻等势线进行的处理包括插值处理或首尾相接处理。

4.根据权利要求3所述的一种基于零件形状特征的板料渐进成形方法,其特征在于,所述的对相邻等势线进行的处理为插值处理,生成的渐进成形工具路径为螺旋形运动路径。

5.根据权利要求3所述的一种基于零件形状特征的板料渐进成形方法,其特征在于,所述的对相邻等势线进行的处理为首尾相接处理,生成的渐进成形工具路径为往复式运动路径。

说明书

技术领域

本发明涉及的是一种板料成形技术领域的方法,具体是涉及一种基于零件形状特征的板料渐进成形方法。

背景技术

金属板材在航空、航天、汽车、船舶和家电等行业有着广泛的应用。传统的板材冲压成形方法适用于大批量的生产,而针对小批量、多品种以及样品的试制加工,传统的板料冲压成形技术因需要开发模具,成形时需要专门的压力机,因此制造成本显著上升。板料渐进成形是一种柔性成形方法,这种方法通过一个简单形状的工具沿着特定的轨迹运动得到相应的零件形状,不需要专用的模具就可以成形较为复杂的零件,因而生产成本较低且非常适用于小批量、多品种零件的生产以及样品的试制加工。

渐进成形中,工具的运动路径对零件的精度、表面粗糙度、成形时间等都具有重要的影响。现有的渐进成形方法最常用的工具路径主要包括水平的轮廓型工具路径以及对零件轮廓进行插值得到的螺旋形工具路径两种。然而,采用这两种工具运动路径时成形零件表面质量一般较差,成形时间也较长。Jeswiet等人曾在《Asymmetric Incremental Sheet Forming》(Advanced Materials Research,2005年,35期)中对轮廓型工具路径进行了研究,指出轮廓型的工具路径会在零件每层轮廓的起点处留下拉伸痕迹,影响零件表面质量;Skjoedt等人在《Creating 3D Spiral Tool Paths for Single Point Incremental Forming》(Key Engineering Materials,2007,344期)对螺旋形的工具路径进行了研究,指出通过对零件轮廓线进行插值得到的螺旋形工具路径只有在轮廓间距非常小的情况下才具有较高的几何精度,因而成形时间较长。尤其对于实际应用中大多数轮廓线不在同一高度上的非规则复杂形状零件来说,上述问题更为明显。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种提高零件表面质量、缩短成形时间的基于零件形状特征的板料渐进成形方法。

本发明的目的可以通过以下技术方案来实现:

一种基于零件形状特征的板料渐进成形方法,该方法首先由处理器根据以下步骤生成渐进成形工具路径:

步骤一、模型表面离散化:处理器获得零件的CAD设计图,并将其转换成通过三角形面的STL模型;

步骤二、定义特征边界:设定STL模型上的特征边界线,包括内边界线和外边界线;

步骤三、绘制零件表面等势线:根据零件表面上各节点与特征边界线的关系获得零件表面等势线;

步骤四、生成渐进成形工具路径:依据零件形状对相邻等势线进行处理,即生成相应的渐进成形工具路径;

然后处理器将生成的渐进成形工具路径输入渐进成形机床的控制器,控制器根据渐进成形工具路径控制渐进成形机床进行零件的成形。

所述的步骤三中零件表面等势线是通过以下步骤获得的:

首先,分别计算零件表面上各节点到内边界线、外边界线的空间距离;

然后,计算零件各节点到内边界线的空间距离和点到两边界线的空间距离之和的比值并将该比值定义为该节点的势场;

最后,设定等势线的条数,计算相邻两等势线间的势场差,再通过插值方法在零件表面绘制出等势线。

所述的步骤四中对相邻等势线进行的处理包括插值处理或首尾相接处理。

所述的对相邻等势线进行的处理为插值处理,生成的渐进成形工具路径为螺旋形运动路径。

所述的对相邻等势线进行的处理为首尾相接处理,生成的渐进成形工具路径为往复式运动路径。

与现有技术相比,本发明方法充分考虑了零件的具体形状特征,能基于零件的特征生成连续的工具运动路径。通过使用本发明所述方法对非规则的复杂形状零件进行渐进成形,由于工具运动轨迹充分考虑了零件设计特征,成形后成形零件局部特征处的表面质量优于基于传统层切法路径成形的零件表面质量。

附图说明

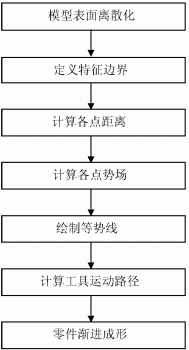

图1为本发明方法的流程示意图;

图2为本发明实施例1的工具路径示意图;

图3为本发明实施例2的工具路径示意图。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

实施例1

以图2所示的非轴对称零件为例,对本发明提出的方法进行具体说明。本实施方式的方法首先由处理器根据以下步骤生成渐进成形工具路径,如图1所示:

第一步、模型表面离散化:将零件的CAD设计图转换成通过三角形面的STL模型;

第二步、定义特征边界:设定STL模型上的特征边界线,图2中,1为内边界线,2为外边界线;

第三步、计算各点距离:计算零件表面上各节点到内边界线1的空间距离d1;并计算零件表面上各节点到外界线2的空间距离d2;

第四步、计算各点势场:计算零件各节点到内边界线的空间距离和点到两边界线的空间距离之和的比值d1/(d1+d2),将该比值定义为该节点的势场;

第五步、绘制等势线:指定等势线的条数,计算相邻两等势线间的势场差;通过插值方法,在零件表面绘制出等势线;

第六步、计算工具运动路径:依据零件的形状,将相邻等势线进行插值处理,即形成渐进成形工具的螺旋形运动路径3;

然后处理器将生成的渐进成形工具路径输入渐进成形机床的控制器,控制器根据渐进成形工具路径控制渐进成形机床进行零件的成形。

实施例2

以图3所示的底面内凹零件为例,本实施方式的方法首先由处理器根据以下步骤生成渐进成形工具路径,如图1所示:

第一步、模型表面离散化:将零件的CAD设计图转换成通过三角形面的STL模型;

第二步、定义特征边界:指定STL模型上的4为零件的内边界线,5为外边界线;

第三步、计算各点距离:计算零件表面上各节点到内边界线4的空间距离d4;并计算零件表面上各节点到外界线5的空间距离d5;

第四步、计算各点势场:计算零件各节点到内边界线的空间距离和点到两边界线的空间距离之和的比值d4/(d4+d5),将该比值定义为该节点的势场;

第五步、绘制等势线:指定等势线的条数,计算相邻两等势线间的势场差;通过插值方法,在零件表面绘制出等势线;

第六步、计算工具运动路径:依据零件的形状,将相邻等势线进行首尾相接处理,即形成渐进成形工具的往复式运动路径6;

然后处理器将生成的渐进成形工具路径输入渐进成形机床的控制器,控制器根据渐进成形工具路径控制渐进成形机床进行零件的成形。

一种基于零件形状特征的板料渐进成形方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0