IPC分类号 : D01F11/00,D01F9/08,B01J27/24

专利摘要

一种氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维材料、制备方法及其应用,属于金属氧化物基复合纳米材料可控制备技术领域。我们采用静电纺丝技术结合空气氛围煅烧、原位氧化聚合、惰性气氛高温煅烧技术制备氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维材料。复合材料整体形貌为纤维状,纤维表面修饰有5~15nm的氮掺杂碳纳米点。该方法简单易行、重复性好。本方法得到的氮掺杂碳纳米点/金属氧化物复合纳米纤维类酶催化剂,具有制备方法简单,高活性的优点,对类酶催化氧化反应具有很好的催化活性。制备的复合纳米纤维材料对于促进类酶催化剂的发展和商业化进程将具有十分重要的意义。

权利要求

1.一种氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维材料的制备方法,其步骤如下:

A.通过静电纺丝及空气煅烧制备金属氧化物MxOy纳米纤维,其中M为铁或钴,x=2或3,y=3或4:首先,将0.4~1.5g金属盐和0.4~1.5g聚乙烯基吡咯烷酮溶于3~10mL N,N-二甲基甲酰胺和3~10mL异丙醇的混合溶液中;室温下磁力搅拌,得到均匀的稠状纺丝液前驱体;在静电纺丝装置的玻璃纺丝管中注入纺丝液前驱体,在纺丝距离15~30cm、纺丝电压15~20kV的条件下纺丝,从而得到聚乙烯基吡咯烷酮/金属盐复合纳米纤维,再在空气氛围、400~900℃下煅烧2~6h,得到粉末状的金属氧化物MxOy纳米纤维;

B.原位聚合法制备导电高分子/金属氧化物复合纳米纤维:将步骤A得到的金属氧化物纳米纤维2~10mg分散到15~40mL的蒸馏水中,超声5~10min;然后将20~100μL导电高分子单体加入到上述溶液中,并在0~10℃下搅拌1~3h后,再加入1~5μL、37wt%盐酸继续在0~10℃搅拌0.5~1h;最后,将前面得到的悬浊液在120~180℃下水热反应4~8h,反应结束后冷却至室温,通过离心得到沉淀,水洗后真空干燥,得到导电高分子/金属氧化物复合纳米纤维;

C.将步骤B得到的导电高分子/金属氧化物复合纳米纤维在氩气或者氮气气氛、400~600℃下煅烧2~6h,得到氮掺杂碳纳米点/金属氧化物复合纳米纤维,产物呈黑色粉末状并带有磁性。

2.如权利要求1所述的一种氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维材料的制备方法,其特征在于:步骤A中的金属盐为硝酸铁、氯化铁、醋酸铁、硝酸钴、氯化钴或醋酸钴。

3.如权利要求1所述的一种氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维材料的制备方法,其特征在于:步骤B中的导电高分子单体为吡咯或苯胺。

4.一种氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维材料,其特征在于:是由权利要求1~3所述的任何一项方法制备得到。

5.权利要求4所述的一种氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维材料在类酶催化氧化方面的应用。

6.如权利要求5所述的一种氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维材料在类酶催化氧化中的应用,其特征在于:是将氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维材料超声分散到水中配制成浓度为1.0~5.0mg/mL的水分散液;然后在1~5mL、pH=2~6醋酸-醋酸钠水溶液中依次加入10~50μL、5~30mM酶底物的二甲基亚砜溶液和10~50μL、质量分数30%的过氧化氢水溶液,最后加入10~50μL上述氮掺杂碳纳米点/金属氧化物复合纳米纤维的水分散液,从而实现对酶底物的催化氧化。

7.如权利要求6所述的一种氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维材料在类酶催化氧化中的应用,其特征在于:酶底物为3,3',5,5'-四甲基联苯胺、邻苯二胺或2,2联氮双(三乙基苯并噻唑啉-6-磺酸)。

说明书

技术领域

本发明属于金属氧化物基复合纳米材料可控制备技术领域,具体涉及一种氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维材料、制备方法及其在类酶催化中的应用。

背景技术

过去几十年中,金属氧化物由于其丰富的晶体结构和活跃的氧化还原特性引起了人们的广泛关注。由于特殊的结构和新奇的性质,各种金属氧化物纳米材料包括纳米粒子、纳米线、纳米棒、纳米带、纳米管等被大量研究和报道,这些氧化物纳米材料在催化、光电子、生物检测等领域具有很多潜在的应用。

将金属氧化物与碳材料结合得到的复合材料往往具有比单一组分更加优异的性能。碳材料理论上具有大比表面积、超高的导电率、以及很大的机械强度。碳材料与金属氧化物复合,一方面能起到稳定金属氧化物的作用,例如能够减小金属氧化物纳米颗粒的团聚,解决单独金属氧化物纳米材料的稳定性差等问题。另一方面,碳材料本身也是很好的电化学催化、能量存储和转换、酶催化等领域的潜在应用对象。与金属氧化物复合的碳材料主要包括石墨烯、碳纳米管、多孔碳等,这些碳材料往往具有很好的刚性结构,稳定性好。最近,氮元素掺杂碳纳米材料引起了人们的广泛研究兴趣,尤其是将其应用在氧气还原等电催化反应中。将金属氧化物与氮掺杂碳材料复合有望能够增强材料在电催化和酶催化反应中的应用。常规制备金属氧化物与氮掺杂碳的复合材料的方法主要包括电弧放电法、化学气相沉积法、热解法等,这些方法制得的复合纳米材料面临着易团聚、形貌尺寸不均一等缺点,使复合纳米材料的性能优势无法实现。本发明采用了一种新的制备方法,先将导电高分子非连续的包覆在金属氧化物纳米纤维材料表面,然后通过惰性气体氛围下高温煅烧使其转化为氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维材料。

发明内容

本发明的目的是提供一种制备氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维材料、制备方法及其类酶催化应用。

我们采用静电纺丝技术结合空气氛围煅烧、原位氧化聚合、惰性气氛高温煅烧技术制备氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维材料。复合材料整体形貌为纤维状,纤维表面修饰有5~15nm的氮掺杂碳纳米点。该方法简单易行、重复性好。本发明制备的氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维材料用作类过氧化物酶催化剂具有很高的催化活性。

本发明所述的一种氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维材料的制备方法,其包括如下步骤:

A.通过静电纺丝及空气煅烧制备金属氧化物(MxOy,M为铁或钴,x=2或3,y=3或4)纳米纤维:首先,将0.4~1.5g金属盐和0.4~1.5g聚乙烯基吡咯烷酮(PVP)溶于3~10mLN,N-二甲基甲酰胺(DMF)和3~10mL异丙醇的混合溶液中;室温下磁力搅拌,得到均匀的稠状纺丝液前驱体;在静电纺丝装置的玻璃纺丝管中注入纺丝液前驱体,在纺丝距离15~30cm、纺丝电压15~20kV的条件下纺丝,从而得到PVP/金属盐复合纳米纤维,再通过煅烧(空气氛围,400~900℃,2~6h),得到粉末状的金属氧化物(MxOy)纳米纤维,纤维直径为200~300nm;

B.原位聚合法制备导电高分子/金属氧化物复合纳米纤维:将步骤A得到的金属氧化物纳米纤维2~10mg分散到15~40mL的蒸馏水中,超声5~10min;然后将20~100μL导电高分子单体加入到上述溶液中,并在0~10℃下搅拌1~3h后,再加入1~5μL盐酸(37wt%)继续在0~10℃搅拌0.5~1h;最后,将前面得到的悬浊液在120~180℃下水热反应4~8h,反应结束后冷却至室温,通过离心得到沉淀,水洗后真空干燥,得到导电高分子/金属氧化物复合纳米纤维;

C.将步骤B得到的导电高分子/金属氧化物复合纳米纤维在氩气或者氮气气氛、400~600℃下煅烧2~6h,得到氮掺杂碳纳米点/金属氧化物复合纳米纤维,产物呈黑色粉末状并带有磁性。

步骤A中的金属盐为硝酸铁、氯化铁、醋酸铁、硝酸钴、氯化钴或醋酸钴;PVP的分子量为1300000。步骤B中导电高分子单体为吡咯、苯胺等。

本发明所述的氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维可以作为一种类酶催化剂,对常见的酶底物进行催化氧化。具体是将本发明制备的氮掺杂碳纳米点/金属氧化物复合纳米纤维超声分散到水中配制成浓度为1.0~5.0mg/mL的水分散液;然后在1~5mL醋酸-醋酸钠水溶液(pH=2~6)中依次加入10~50μL、5~30mM酶底物(3,3',5,5'-四甲基联苯胺、邻苯二胺或2,2联氮双(三乙基苯并噻唑啉-6-磺酸))的二甲基亚砜溶液和10~50μL、质量分数30%的过氧化氢水溶液,最后加入10~50μL上述氮掺杂碳纳米点/金属氧化物复合纳米纤维的水分散液,实现对酶底物的催化氧化。氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维对酶底物的催化活性高于单独的金属氧化物纳米纤维以及导电聚合物/金属氧化物复合纳米纤维。

本方法得到的氮掺杂碳纳米点/金属氧化物复合纳米纤维类酶催化剂,具有制备方法简单,高活性的优点,对类酶催化氧化反应具有很好的催化活性。我们制备的复合纳米纤维材料对于促进类酶催化剂的发展和商业化进程将具有十分重要的意义。

附图说明

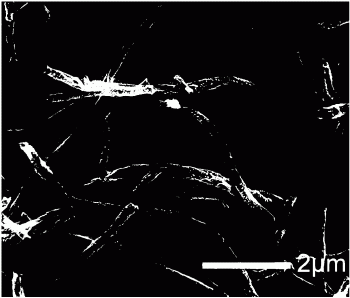

图1:实施例1制备的氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维的扫描电镜照片;

图2:实施例1制备的氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维的透射电镜照片;

图3:实施例1制备的氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维的拉曼光谱;

图4:实施例1制备的氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维的X射线衍射谱图;

图5:实施例1制备的氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维的对3,3',5,5'-四甲基联苯胺(TMB)的催化氧化反应谱图。

如图1所示,实施例1所制得的氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维的扫描电镜照片,可以看到复合材料整体为纤维形貌,纤维直径大约为100~200nm,纤维表面粗糙。

如图2所示,实施例1所制得的氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维的透射电镜照片,从中可以看出纤维具有非常大的孔洞结构。而且在纳米纤维表面可以看到较小的纳米粒子存在,直径大约为5~15nm。

如图3所示,实施例1所制得的氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维的拉曼光谱。660cm-1处的特征峰对应于Fe3O4的A1g特征峰;1315.2cm-1和1580.3cm-1处的特征峰对应于氮掺杂碳纳米点的D和G带的特征峰。

如图4所示,实施例1所制得的氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维的X射线衍射谱图,可以看到本发明制备的氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维分别在35.1°,42.7°和62.3°出现了Fe3O4的(311),(400),(440)面的特征峰,证明了所制备的Fe3O4纳米纤维属于单斜晶系。

如图5所示,为利用紫外吸收光谱检测实施例1所制得的氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维对TMB的催化氧化过程的谱图。从图中可以看出,在TMB溶液中加入过氧化氢和催化剂后,在紫外可见吸收谱图中651nm处逐渐出现了氧化TMB的特征峰。该吸收峰对应于TMB氧化过程中形成的电荷转移复合物和TMB阳离子的特征吸收峰。相比较,在无催化剂或者不加入过氧化氢和TMB底物的条件下都没有TMB氧化过程的发生,说明了氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维具有类过氧化物酶催化活性。

具体实施方式

1、静电纺丝法结合空气氛围煅烧制备Fe2O3纳米纤维

实施例1:

将0.9g硝酸铁和0.9g聚乙烯基吡咯烷酮(PVP)溶于5mLDMF和5mL异丙醇的混合溶液中。室温下磁力搅拌,得到均匀的稠状纺丝液前驱体。在静电纺丝装置的玻璃纺丝管中注入纺丝液前驱体,纺丝距离20cm,纺丝电压18kV。得到的PVP/Fe(NO3)3复合纳米纤维。将PVP/Fe(NO3)3复合纳米纤维在空气氛围煅烧(500℃,4h),得到Fe2O3纳米纤维。该条件下得到的Fe2O3纳米纤维形貌均为纤维状,纤维直径大约为200~300nm,得到的产物质量大约为50mg。

实施例2:

将0.9g硝酸铁和0.4g聚乙烯基吡咯烷酮(PVP)溶于5mLDMF和5mL异丙醇的混合溶液中。室温下磁力搅拌,得到均匀的稠状纺丝液前驱体。玻璃纺丝管中注入纺丝液,纺丝距离20cm,纺丝电压18kV。得到的PVP/Fe(NO3)3复合纳米纤维。将PVP/Fe(NO3)3复合纳米纤维在空气氛围煅烧(500℃,4h),得到Fe2O3纳米纤维。相对于实施例1,该条件下得到的Fe2O3纳米纤维形貌除了大部分为纤维状,纤维直径大约为100~250nm,还有少量粒子状产物,得到的产物质量大约为50mg。

实施例3:

将0.9g硝酸铁和1.5g聚乙烯基吡咯烷酮(PVP)溶于5mLDMF和5mL异丙醇的混合溶液中。室温下磁力搅拌,得到均匀的稠状纺丝液前驱体。玻璃纺丝管中注入纺丝液,纺丝距离20cm,纺丝电压18kV。得到的PVP/Fe(NO3)3复合纳米纤维。将PVP/Fe(NO3)3复合纳米纤维在空气氛围煅烧(500℃,4h),得到Fe2O3纳米纤维。该条件下得到的Fe2O3纳米纤维形貌均为纤维状,但相对于实施例1其直径较粗,纤维直径大约为300~500nm,得到的产物质量大约为50mg。

2、原位聚合制备Fe2O3/聚吡咯复合纳米纤维

实施例4:

将实施例1得到的Fe2O3纳米纤维5mg分散到25mL的蒸馏水中,超声5分钟。然后,将50μL吡咯单体加入到上述溶液中,并在0℃下搅拌2h后,加入2μL盐酸(37wt%)继续低温搅拌0.5h。将得到的红色悬浊液转移到50mL反应釜中。在加热烘箱中,150℃反应6h。反应结束后,冷却至室温,通过离心得到的沉淀即为聚吡咯/Fe2O3复合纳米纤维产物,水洗数次之后,放入真空干燥器中干燥,纤维直径大约为200~400nm,得到的产物质量大约为5.5mg。

实施例5:

将实施例1得到的Fe2O3纳米纤维5mg分散到25mL的蒸馏水中,超声5分钟。然后,将20μL吡咯单体加入到上述溶液中,并在0℃下搅拌2h后,加入1μL盐酸(37wt%)继续低温搅拌0.5h。将得到的红色悬浊液转移到50mL反应釜中。在加热烘箱中,150℃反应6h。反应结束后,冷却至室温,通过离心得到的沉淀即为聚吡咯/Fe2O3复合纳米纤维产物,水洗数次之后,放入真空干燥器中干燥,该条件下得到的聚吡咯/Fe2O3复合纳米纤维相对于实施例4表面聚吡咯的量有所减少,纤维直径大约为200~400nm,得到的产物质量大约为5.1mg。

实施例6:

将实施例1得到的Fe2O3纳米纤维5mg分散到25mL的蒸馏水中,超声5分钟。然后,将100μL吡咯单体加入到上述溶液中,并在0℃下搅拌2h后,加入4μL盐酸(37wt%)继续低温搅拌0.5h。将得到的红色悬浊液转移到50mL反应釜中。在加热烘箱中,150℃反应6h。反应结束后,冷却至室温,通过离心得到的沉淀即为聚吡咯/Fe2O3复合纳米纤维产物,水洗数次之后,放入真空干燥器中干燥,该条件下得到的聚吡咯/Fe2O3复合纳米纤维相对于实施例4表面聚吡咯的量有所增加,纤维直径大约为250~400nm,得到的产物质量大约为6mg。

3、氮掺杂碳纳米点/Fe3O4复合纳米纤维制备

实施例7:

将实施例4得到的Fe2O3/聚吡咯复合纳米纤维经过特定的煅烧过程(氩气氛围,500℃,4h)转化为氮掺杂碳纳米点/Fe3O4复合纳米纤维,产物呈黑色并带有磁性,纤维直径大约为200~300nm,得到的产物质量大约为7.5mg。

实施例8:

将实施例4得到的Fe2O3/聚吡咯复合纳米纤维经过特定的煅烧过程(氩气氛围,700℃,4h)转化为氮掺杂碳纳米点/Fe3O4复合纳米纤维。产物相对于实施例7纤维形貌有少部分破坏,纤维直径大约为200~280nm,得到的产物质量大约为7.5mg。

4、氮掺杂碳纳米点/Fe3O4复合纳米纤维类酶催化性质

实施例9:

将实施例7中得到的产物超声分散到水中配置成浓度为3mg/mL的含有氮掺杂碳纳米点/Fe3O4复合纳米纤维的水分散液。在3mL醋酸-醋酸钠水溶液(pH=4)中加入20μL过氧化氢水溶液(质量分数30%),加入20μL、15mMTMB溶液,然后加入20μL上述水分散液,利用紫外可见吸收光谱检测其类酶催化反应活性。

一种氮掺杂碳纳米点/磁性金属氧化物复合纳米纤维材料、制备方法及其应用专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0