专利摘要

本发明公开了一种制备薄壁管状陶瓷坯体的方法,属于陶瓷材料制备领域,包括S1制备桨料;S2将步骤S1中桨料置入试管状的成型模具中,接着对容置有浆料的成型模具进行离心处理,以脱除浆料中气泡且使该浆料汇集到成型模具的底部;S3封闭经过步骤S2的成型模具顶部的开口,接着将其倒置,最后使其做加速直线运动并瞬间停止,以使得浆料在冲击带来的惯性力作用下沿该成型模具的内壁流动并均匀粘附在所述内壁上,从而获得湿坯体;S4干燥所述湿坯体后进行脱模,获得管状陶瓷坯体。本发明方法简单、易操作、适用性强、材料利用率高、成本低廉、成型的坯体表面光滑且内部没有大气孔和穿孔,并且坯体材质细腻。

权利要求

1.一种制备薄壁管状陶瓷坯体的方法,其特征在于,包括以下步骤:

S1:制备桨料;

S2:将步骤S1中所述桨料置入试管状的成型模具中,接着对容置有浆料的成型模具进行离心处理,以脱除所述浆料中气泡且使该浆料汇集到成型模具的底部;

S3:先封闭经过步骤S2的所述成型模具顶部开口,接着将其倒置,最后使其做加速直线运动并瞬间停止,以使得浆料在冲击带来的惯性力作用下沿该成型模具的内壁流动并粘附在所述内壁上,从而获得与成型模具形状相同的湿坯体;

S4:干燥所述湿坯体后进行脱模,获得薄壁管状陶瓷坯体。

2.如权利要求1所述的一种制备薄壁管状陶瓷坯体的方法,其特征在于,步骤S3中,所述成型模具容置在冲击块的试管状孔洞内,所述冲击块被固定在冲击臂上,所述冲击臂容置在呈筒状的承击缸腔内,所述冲击臂能在外界作用力下在承击缸的腔内向下做加速直线运动以带动所述成型模具做加速直线运动,所述承击缸底部具有刚性以能使冲击块抵接承击缸底部时瞬间停止,以使得成型模具瞬间停止运动而浆料在惯性力作用下继续流动。

3.如权利要求1所述的一种制备薄壁管状陶瓷坯体的方法,其特征在于,所述加速直线运动的冲击行程为10~20cm,且该成型模具运动的频率为1~5次/秒,所述冲击行程为成型模具开始运动至瞬间停止时通过的距离,成型模具运动一次即为成型模具开始运动至瞬间停止后再复位的过程。

4.如权利要求1所述的一种制备薄壁管状陶瓷坯体的方法,其特征在于,步骤S3中,在获得湿坯体后,将成型模具正置,并使其在正置状态做一次加速直线运动并瞬间停止,以使浆料在惯性力作用下具有往回向成型模具底部流动的惯性,从而能局部抵消成型时浆料往成型模具顶部流动的惯性,从而使得湿坯体的壁厚更加均匀。

5.如权利要求1所述的一种制备薄壁管状陶瓷坯体的方法,其特征在于,步骤S4中干燥包括自然干燥,所述自然干燥为将容置有湿坯体的成型模具固定于圆盘盘面上,并该圆盘垂直正立且匀速转动,以使容置有湿坯体的成型模具随该圆盘转动时交替倒置和正置,从而防止浆料在重力作用下持续向一个方向流动而导致壁厚不均匀。

6.如权利要求5所述的一种制备薄壁管状陶瓷坯体的方法,其特征在于,步骤S4中,在自然干燥后还对所述湿坯体进行鼓风干燥,用于加速湿坯体的干燥并促进其收缩。

7.如权利要求1所述的一种制备薄壁管状陶瓷坯体的方法,其特征在于,步骤S1中,制备粘度为20000~24000mPas的浆料。

8.如权利要求2所述的一种制备薄壁管状陶瓷坯体的方法,其特征在于,步骤S3中所述冲击块内具有多个试管状的孔洞,用于同时容置多个成型模具,以用于同时成型多个湿坯体。

9.如权利要求1所述的一种制备薄壁管状陶瓷坯体的方法,其特征在于,步骤S4中,振动成型模具以使因干燥而发生收缩的湿坯体脱离成型模具,实现脱模。

10.如权利要求1所述的一种制备薄壁管状陶瓷坯体的方法,其特征在于,步骤S2中,采用注射器向试管状的成型模具中注入浆料,且注入桨料的体积为待制备的管状陶瓷坯体体积的2~5倍。

说明书

技术领域

本发明属于陶瓷材料制备领域,更具体地,涉及一种制备壁厚为100μm~300μm的次微米级的薄壁管状陶瓷坯体的方法。

背景技术

陶瓷是一种古老的材料,伴随着人类文明的进步,陶瓷所包含的领域也逐渐扩大。从传统的二氧化硅为主要组成部分的粘土材料到现在的各种特殊功能的复杂氧化物,陶瓷材料历久弥新。陶瓷也是现代社会使用量最大的材料之一,同时也是建筑业最广泛使用的材料。从最开始的粗放式使用,到现在的特种精密的应用,陶瓷展现了极强的适应性。由于陶瓷材料的具有特殊物理化学性质,它在军工业,民用制造业,新能源行业展现出了良好的性能,并实现了广泛的应用。

陶瓷制品形状各异,成型方法也是千奇百怪。长筒形状的管状陶瓷是一种外形为圆柱样,两端为通孔或者一端通孔一端闭孔的陶瓷制品。在实际生产生活中有着广泛的应用,如热电偶,传感器,陶瓷制结构体,陶瓷制作的高温夹具,高温支撑件,管式固体氧化物燃料电池等等。

制备品质优良的管式陶瓷坯体的成型方法应该具备以下几点:

(1)成型使用的浆料成分稳定且易于控制,容易除泡;

(2)可以精确控制坯体的厚度并且保证壁厚的均匀性;

(3)湿坯体干燥时,放置条件不苛刻,无需特殊气氛,温度,湿度等,最好是大气环境;

(4)湿坯体干燥时,表面不会形成可见裂纹和微裂纹;

(5)坯体干燥完成后,内部和表面没有大气孔、穿孔等致命缺陷;

(6)坯体的表面状况良好,光滑洁净,没有局部的凹凸或者缺损。

仅仅制备管状陶瓷坯体就具有如上多种要求,难度较大,制作薄壁管状坯体则具有更大的难度。(1)薄壁管式陶瓷坯体壁厚不超过500μm,由于壁厚更薄,其成型时极其容易破损,传统的成型方式如挤压成型难以保证较好的成型质量;(2)由于用料和工艺的原因,挤压成型制作的薄壁管状陶瓷坯体比厚壁陶瓷坯体更加容易出现穿孔裂纹等致命缺陷。

对于制作薄壁管状陶瓷坯体,现在使用较多的是喷涂和沉积方法。喷涂和沉积法均需要有预先制作好的基体来作为载体,载体可以是与目标薄壁同质的,也可以不是不同质的。喷涂法是指通过喷枪或碟式雾化器,借助于压力或离心力,分散成均匀而微细的雾滴,施涂于被涂物表面的涂装方法,可分为空气喷涂、无空气喷涂、静电喷涂以及上述基本喷涂形式的各种派生的方式,如大流量低压力雾化喷涂、热喷涂、自动喷涂、多组喷涂等。沉积法则有物理沉积,化学沉积,电泳沉积几种,这些方法对基体有着不同的性质要求,使用起来有难度。喷涂和沉积法对于制造100um以下厚度的薄壁样品具有很大的优势,薄壁质地均匀,可以在不同形状的载体表面制作薄壁。另外,流延和卷压成型的方法也可以用来制作薄壁管式陶瓷坯体。

但是,(1)喷涂法和沉积方法都具有仪器设备费用昂贵、材料利用率低、成品速度较慢的缺点;(2)喷涂法和沉积方法都需要利用基体,基体的存在也使得这些方法在制作薄壁陶瓷样品时受到极大的限制,在没有基体的情况下,制作100um以上厚度的陶瓷制品时,这些方法就更加显得效率更加低下而且设备昂贵,材料应用率低;(3)流延和卷压成型的方法成型工艺步骤繁多,卷压成型的坯体结合处厚度较厚且不均一,此外卷压成型要求预干燥的坯体要柔软,因而此方法制作的管式薄壁陶瓷坯体的放置需要额外的保持架,增大了制作难度。

发明内容

针对现有技术的以上缺陷或改进需求,本发明提供了一种制备薄壁管状陶瓷坯体的方法,其目的在于制备一定粘度的浆料,利用离心处理去除浆料中气泡,再利用外加的竖直方向的冲击作用力,促使浆料克服粘力,沿着模具内壁均匀向下流动并粘附在在壁上形成所需的坯体,该方法制备的薄壁管状陶瓷坯体质地细腻,不易形成气孔和裂纹,由此解决现有的成型技术制作次微米级薄壁管状陶瓷坯体存在设备复杂,成本高昂的成本难题,以及坯体干燥时易变形问题,容易形成裂纹、气孔和穿孔等技术问题。

为实现上述目的,本发明提供了一种制备薄壁管状陶瓷坯体的方法,其特征在于,包括以下步骤:

S1:制备桨料;

S2:将步骤S1中所述桨料置入试管状的成型模具中,接着对容置有浆料的成型模具进行离心处理,以脱除所述浆料中气泡且使该浆料汇集到成型模具的底部;

S3:先封闭经过步骤S2的所述成型模具顶部开口,接着将其倒置,最后使其做加速直线运动并瞬间停止,以使得浆料在冲击带来的惯性力作用下沿该成型模具的内壁流动并粘附在所述内壁上,从而获得与成型模具形状相同的湿坯体;

S4:干燥所述湿坯体后进行脱模,获得薄壁管状陶瓷坯体。

进一步的,步骤S3中,所述成型模具容置在冲击块的试管状孔洞内,所述冲击块被固定在冲击臂上,所述冲击臂容置在呈筒状的承击缸腔内,所述冲击臂能在外界作用力下在承击缸的腔内向下做加速直线运动以带动所述成型模具做加速直线运动,所述承击缸底部具有刚性以能使冲击块抵接承击缸底部时瞬间停止,以使得成型模具瞬间停止运动而浆料在惯性力作用下继续流动。

进一步的,所述加速直线运动的冲击行程为10~20cm,且该成型模具运动的频率为1~5次/秒,所述冲击行程为成型模具开始运动至瞬间停止时通过的距离,成型模具运动一次即为成型模具开始运动至瞬间停止后再复位的过程。

进一步的,步骤S3中,在获得湿坯体后,将成型模具正置,并使其在正置状态做一次加速直线运动并瞬间停止,以使浆料在惯性力作用下往回向成型模具底部流动,以局部抵消成型时冲击给浆料带来的往成型模具顶部的流动惯性,从而使得述湿坯体的壁厚更加均匀。

进一步的,步骤S4中干燥包括自然干燥,所述自然干燥具体为将容置有湿坯体的成型模具固定于圆盘盘面上,并该圆盘垂直正立且匀速转动,以使容置有湿坯体的成型模具随该圆盘转动时交替倒置和正置,从而防止浆料在重力作用下持续向一个方向流动而导致壁厚不均匀。具体的,湿坯体在成型模具内腔湿成型后,使用垂直正立且匀速转动的圆盘带动成型模具在垂直面上匀速转动,使湿坯体中还没有完全凝固的浆料交替倒置而发生交替往复的流动,避免浆料的流动性破坏湿坯体厚度的均匀性。

进一步的,步骤S4中,在自然干燥后还对所述湿坯体进行鼓风干燥,用于加速湿坯体的干燥并促进其收缩。促进湿坯体收缩有助于后期的顺利脱模。

进一步的,步骤S1中,制备粘度为20000~24000mPas的浆料。该粘度范围的浆料具有一定的塑变性,不会流动过于缓慢或者不流动,也不会流动过快,粘附不到成型模具壁上,从而具备成型薄壁陶瓷湿坯体的条件。

进一步的,步骤S2中,采用注射器向试管状的成型模具中注入浆料,且注入桨料的体积为待制备的管状陶瓷坯体体积的2~5倍。考虑到气泡在浆料中所占体积以及浆料在重力作用下流动的复杂性,注入桨料的体积为待制备的管状陶瓷坯体体积的2~5倍时,可以确保每一块区域都有足量的浆料来形成坯体。而多余的浆料聚集在成型模具开口端,将多余浆料回收可以直接二次利用。

进一步的,步骤S3中所述冲击块内具有多个试管状的孔洞,用于同时容置多个成型模具,以用于同时成型多个湿坯体。

进一步的,步骤S4中,轻微振动成型模具以使因干燥而发生收缩的湿坯体脱离成型模具,实现脱模。实际情况中,湿坯体慢慢收缩,当收缩达到一定程度,坯体与模具内腔还可能自动脱离,从转盘上取下成型模具,倒置模具,经过干燥的湿坯体也可能自动滑出。

本发明中制备方法类似铸造过程,这种方法里,有浆料填充模具的过程,类似铸造成型中液态金属的填充,不同的是这里多余的浆料是排出的,而铸造则没有这个过程。本发明中制备方法也类似在重力作用下的沿着模具内壁的流延成型过程,厚度控制则利用浆料粘度与冲击惯性作用力之间的平衡来控制。

本发明中,浆料粘度与冲击作用力之间的平衡是一种准稳态平衡,二者综合作用下会形成一定厚度的浆料粘附在模具内壁上,通过调整冲击行程、频率可得到所需厚度的坯体。

总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

1、对浆料进行离心处理以去除气泡,相比传统的抽真空搅拌除泡方法,能更加彻底的除去浆料气泡,从而保证了湿坯体不易形成气孔、穿孔和裂纹。

2、桨料的粘度为20000~24000mPas,该粘度的浆料粘度中等,具有一定的流动性,可保证获得的管状陶瓷坯体质地细腻,且不易形成裂纹。

3、本发明方法可通过浆料粘度、冲击作用带来的惯性作用力以及冲击时间,成型次数的综合作用,根据实际需要灵活控制坯体壁厚,灵活多变,具有广泛的实用性。

4、本发明方法所用设备简单,制造容易,易于选购,设备工作要求低,材料利用率极高,是一种成本低廉的制备方法。

总之,本发明方法简单、易操作、适用性强、材料利用率高、成本低廉、成型的坯体表面光滑且内部没有大气孔和穿孔,并且坯体材质细腻均匀。本发明方法尤其适用小尺寸的薄壁管状陶瓷坯体,例如外径为2mm~20mm、壁厚为100μm~300μm、长度在1~100mm的管状陶瓷坯体。

附图说明

图1(a)是本发明实施例中试管状成型模具示意图;

图1(b)是本发明实施例中装入有浆料的成型模具示意图;

图1(c)是本发明实施例中装入有浆料后并经过离心处理的成型模具示意图;

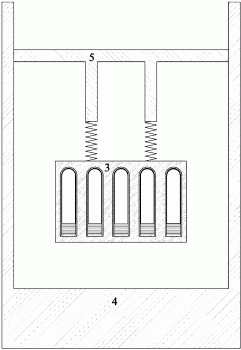

图2是本发明实施例中多个成型模具置入冲击块中并进行倒置后的示意图;

图3是本发明实施例中冲击块固定在冲击臂上,在竖直方向做冲击行程时浆料沿成型模具壁流动并粘附的示意图;

图4是本发明实施例中浆料在成型模具的内壁上形成湿坯体的示意图;

图5是本发明实施例中干燥示意图。

在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:

1-a表示成型模具盖子,1-b表示成型模具的腔体,2表示浆料,3表示冲击块,4是承击缸,5是冲击臂。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

本发明方法包括如下步骤:

S1:制备粘度为20000~24000mPas的浆料,该粘度范围的浆料具有一定的塑变性,不会流动过于缓慢或者不流动,也不会流动过快,粘附不到成型模具壁上,从而满足制作薄壁陶瓷湿坯体的要求;

S2:将步骤S1中所述桨料采用注射器向试管状的成型模具中注入浆料,考虑到气泡在浆料中所占体积以及浆料在惯性力作用下流动的复杂性,注入桨料的体积为待制备的管状陶瓷坯体体积的2~5倍,可以确保每一块区域都有足量的浆料来形成坯体;

S3:先封闭经过步骤S2的所述成型模具顶部开口,接着将其倒置,并将多个该成型模具容置在冲击块的多个试管状孔洞内,所述冲击块被固定在冲击臂上,所述冲击臂容置在呈筒状的承击缸腔内,所述冲击臂能在外界作用力下在承击缸的腔内向下做加速直线运动以带动所述成型模具做加速直线运动,所述承击缸底部具有刚性以能使冲击块抵接承击缸底部时瞬间停止,以使得成型模具瞬间停止运动而浆料在惯性力作用下继续流动,从而使浆料在冲击带来的惯性力作用下沿该成型模具的内壁流动并粘附在所述内壁上,从而获得与成型模具形状相同的湿坯体。本步骤中所述加速直线运动的冲击行程为10~20cm,且该成型模具运动的频率为1~5次/秒,所述冲击行程为成型模具开始运动至瞬间停止时通过的距离,成型模具运动一次即为成型模具开始运动至瞬间停止后再复位的过程。采用以上粘度值的浆料,再结合10~20cm的冲击行程,以及1~5次/秒的运动的频率,才可能制备出薄壁状的管状陶瓷坯体。本步骤中,在获得湿坯体后,将成型模具正置,并使其在正置状态做一次加速直线运动并瞬间停止,以使浆料在惯性力作用下往回向成型模具底部流动,以局部抵消成型时冲击给浆料带来的往成型模具顶部的流动惯性,从而使得述湿坯体的壁厚更加均匀。

S4:干燥湿坯体后进行脱模,获得管状陶瓷坯体,该步骤中干燥包括自然干燥和鼓风干燥,自然干燥具体为将容置有湿坯体的成型模具固定于圆盘盘面上,并该圆盘垂直正立且匀速转动,以使其随该圆盘转动时交替倒置从而防止浆料在重力作用下持续向一个方向流动,使湿坯体中还没有完全凝固的浆料交替倒置和正置以发生交替往复的流动,避免浆料的流动性破坏湿坯体厚度的均匀性。在自然干燥后还用鼓风机进行鼓风干燥,用于加速湿坯体的干燥并促进其收缩。促进湿坯体收缩有助于后期的顺利脱模。振动成型模具以使因干燥而发生收缩的湿坯体脱离成型模具,实现脱模。实际情况中,湿坯体慢慢收缩,当收缩达到一定程度,坯体与模具内腔还可能自动脱离,从转盘上取下成型模具,倒置模具,经过干燥的湿坯体也可能自动滑出。

实施例1:

S1:一方面准备干燥清洁、内壁光滑的呈试管状的成型模具,该成型模具一端封闭另顶部开口,成型模具的容积为10ml,内径为11mm。另一方面制备浆料,该浆料中包括固含量113g,溶剂40ml。本实施例中浆料的粘度为22000mPas。图1(a)是本发明实施例中试管状成型模具示意图,其中,1-a表示成型模具盖子,1-b表示成型模具的腔体。

S2:采用注射器向成型模具中注入浆料,且注入桨料的体积为5ml,经过计算,获知需要制备的管状陶瓷坯体体积为2.5ml,注入桨料的体积等于管状陶瓷坯体体积的二倍,图1(b)是本发明实施例中装入有浆料的成型模具示意图,其中2为浆料。采用高能离心机进行离心处理,其型号为H1650,并其生产厂家为湘仪实验器材有限公司。经过离心机除泡后,浆料在离心力下将气泡挤出浆料,同时也聚沉到成型模具底端,图1(c)是本发明实施例中装入有浆料后并经过离心处理的成型模具示意图,从图中可知,浆料汇集到成型模具底部。

S3:该步骤中,将5个成型模具置入倒置的冲击台中,图2是本发明实施例中5个成型模具置入冲击块3中并进行倒置后的示意图。将5个成型模具同时放置在冲击块中,该冲击块具有5个试管状的孔洞。本实施例中,冲击块成矩形体,矩形体中开有5个试管状的孔洞,但是本发明对冲击块的形状和材质不进行具体限定,并且也不限定是试管状的孔洞,还可能是任何可以固定成型模具的固定台或者支撑台等等。本实施例中,冲击块的孔洞的数量也不限定为5个,可以根据需要任意设置个数。本实施例中,冲击块用于同时对5个装有浆料的成型模具进行湿坯体的成型。经10min时间之后,浆料在模具内壁形成一定厚度的坯体,同时多余的浆料聚集于模具开口处,如图3所示,图3本发明实施例中冲击块固定在冲击臂上,在竖直方向做冲击行程时浆料沿成型模具壁流动并粘附的示意图,其中,4是承击缸,5是冲击臂,冲击臂5容置在冲击缸的腔内,冲击壁通过弹簧与冲击块相连接,本实施例中,弹簧只要起到缓冲作用,防止在冲击块瞬间停止运动时,由于冲击缸底部的刚性而使零部件受损,该弹簧具有一定刚性,不会导致冲击块在抵接冲击缸底部时反弹。通过外界的伺服电机给冲击臂4一定的冲击力,使冲击臂在承击缸5内相下做加速直线运动。承击缸5底部给钢铁材料,其具有刚性,以能使冲击块抵接承击缸底部时瞬间停止,以使得成型模具瞬间停止运动而浆料在惯性力作用下继续流动,从而使浆料在冲击带来的惯性力作用下沿该成型模具的内壁流动并粘附在所述内壁上,从而获得与成型模具形状相同的湿坯体。本实施例中,加速直线运动的冲击行程为15cm,且该成型模具运动的频率为2次/秒。为了使湿坯体的上下壁厚更加均匀,在获得湿坯体后,将成型模具正置,并使其在正置状态做加速直线运动并瞬间停止,以使浆料在惯性力作用下往回向成型模具底部流动,以局部抵消成型时冲击给浆料带来的往成型模具顶部的流动惯性,从而使得湿坯体上下的壁厚更加均匀。将多余浆料倾倒出来即可以直接二次利用。倒出多余的浆料后,浆料在成型模具的整个内壁上形成湿坯体,如图4所示,图4是本发明实施例中浆料在成型模具的内壁上形成湿坯体的示意图。

S4:干燥湿坯体包括先进行自然干燥、再进行鼓风干燥,自然干燥具体为将内壁形成有湿坯体的成型模具固定于圆盘盘面上,并该圆盘垂直正立且匀速转动,本实施例中圆盘盘面直径15cm,其转速为60r/min。将6个成型模具固定在圆盘盘面上如图5所示,图5为本发明实施例中干燥示意图,从图中可知,6个成型模具组成正六边形形状布置在该圆盘盘面上,圆盘转动过程中使湿坯体中还没有完全凝固的浆料交替倒置而发生交替往复的流动,从而避免浆料的向一个方向流动而破坏湿坯体厚度的均匀性。待自然干燥6h后,还用鼓风机进行鼓风干燥,本实施例中利用常规的吹风机进行鼓风干燥,在鼓风干燥过程中,促进湿坯体微微收缩,微微的振动成型模具,因干燥而发生收缩的湿坯体顺利脱离成型模具,实现脱模,即得到管状陶瓷坯体,该管状陶瓷坯体的壁厚均匀,测量多个地方的壁厚,发现其壁厚为199~201μm范围内,外径为11mm,其上下的壁厚相对均匀。

实施例2:

S1:本实施例中浆料的粘度为20000mPas,其他与实施例1中的步骤S1完全相同。

S2:采用注射器向成型模具中注入浆料的体积为5ml,注入桨料的体积等于管状陶瓷坯体体积的三倍。其他与实施例1中的步骤S2完全相同。

S3:加速直线运动的冲击行程为20cm,且该成型模具运动的频率为5次/秒;成型模具在倒置状态做加速直线运动并瞬间停止,即完成了湿坯体的成型。其他部分与实施例1中的步骤S3完全相同

S4:与实施例1中的步骤S4完全相同。得到管状陶瓷坯体的壁厚为99~101μm,外径为11mm。

实施例3:

S1:本实施例中浆料的粘度为24000mPas,其他与实施例1中的步骤S1完全相同。

S2:采用注射器向成型模具中注入浆料的体积为12.5ml,注入桨料的体积等于管状陶瓷坯体体积的五倍。其他与实施例1中的步骤S2完全相同。

S3:加速直线运动的冲击行程为10cm,且该成型模具运动的频率为1次/秒。其他部分与实施例1中的步骤S3完全相同。

S4:与实施例1中的步骤S4完全相同。得到管状陶瓷坯体的壁厚为299~301μm,外径为11mm。

本发明中,加速直线运动的方向优选为沿成型模具的轴线方向,但是不限定为该方向,也可以是沿与成型模具的轴线方向相交一定角度的斜向,事实上,只要能使成型模具底部的浆料粘附上内壁上以形成湿坯体均可。

本发明中,注入桨料的体积不限定为等于管状陶瓷坯体体积的二倍、三倍以及五倍,还可以是其他倍数。本发明中,浆料粘度也不限定为20000mPas、23000mPas、240000mPas,反复的实验证明,制备外径为2mm~20mm、壁厚为100μm~300μm、长度在1~100mm的管状陶瓷坯体,适合选择粘度为20000~24000mPas的浆料。当浆料粘度稍大,可用于制备壁厚稍厚管状陶瓷坯体,当粘度稍小,适合制备壁厚稍薄的管状陶瓷坯体。并且,采用以上粘度值的浆料,再结合10~20cm的冲击行程,以及1~5次/秒的运动的频率,并结合其他条件,才可能制备出薄壁状的管状陶瓷坯体。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

一种制备薄壁管状陶瓷坯体的方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0