专利摘要

一种紧凑型多功能油路一体式泵体的油路结构,本体底部的一侧设有用于与电机相连的动力油腔,本体的另一侧与液压缸相连,且动力油腔与液压缸的驱动油腔连通,且动力油腔的中轴线与液压缸的中轴线共线;本体的上方设有用于与换向阀液压开关相连的连接头,连接头呈圆柱体状,且连接头的中轴线与动力油腔的中轴线相平行,连接头的内端面固定在本体的顶部,连接头的外端面上同轴设有五个接头孔,且五个接头孔在连接头的外端面上的投影呈Λ形,且Λ形的对称轴与动力油腔的中轴线相垂直;五个接头孔分别为动力油腔油压泵出孔、正向油压输入孔、反向油压输入孔、正向油液回油孔和反向油液回油孔。

说明书

技术领域

本发明涉及一种紧凑型多功能油路一体式泵体的油路结构。

背景技术

压力油泵是众多液压机械装备中的关键部件,而泵体又是油泵的核心载体,泵体设计的好坏直接决定油泵的许多重要性能,如动力性、经济性和密封性,同时还决定泵体的体积大小,影响泵体的空间布置。

在泵体内往往装配有不同数量的柱塞、油滑开关、单向阀、偏心轮和轴承等核心驱动油压零件,泵体上还可能设置换向油路,以利用控制机械的动作方向。

已知的许多油泵应用场合,均存在泵体定位精度不高、制造工艺复杂、体积较大、内部结构磨损大、使用寿命不长、工作噪声大、振动剧烈等诸多缺点,而这些缺点都与泵体的结构设计息息相关。

目前,许多油泵泵体、油泵盖一般采用端面贴合的方式直接进行密封,由于油泵体、轴承端盖均由金属材料制造而成,并利用螺钉进行紧固连接,但由于制造及装配工艺复杂,贴合面之间容易出现密封不严、零件不对中、磨损大等不良状况,导致油泵性能下降、温度升高、噪声增大、寿命降低等不利情况。对于油泵泵体的更高要求是结构简单、加工方便、工作可靠、实用寿命长、泵油压力高。

发明内容

为了克服上述不足,本发明提供一种紧凑型多功能油路一体式泵体的油路结构。

本发明解决上述问题的技术方案是:

一种紧凑型多功能油路一体式泵体的油路结构,包括竖直放置的本体11,所述本体11底部的一侧设有用于与电机3相连的动力油腔17,以提供液压,所述本体11的另一侧与液压缸8相连,且动力油腔17与液压缸8的驱动油腔连通,以驱动液压缸8正向工作或反向工作,且所述动力油腔17的中轴线与所述液压缸8的中轴线共线;

所述本体11的上方设有用于与换向阀液压开关6相连的连接头14,所述连接头14呈圆柱体状,且所述连接头14的中轴线与所述动力油腔17的中轴线相平行,连接头14的内端面固定在本体11的顶部,连接头14的外端面上同轴设有五个接头孔,且五个所述接头孔在连接头14的外端面上的投影呈Λ形,且所述Λ形的对称轴与所述动力油腔17的中轴线相垂直;所述五个接头孔分别为动力油腔油压泵出孔a1、正向油压输入孔a2、反向油压输入孔a4、正向油液回油孔a3和反向油液回油孔a5;

所述动力油腔油压泵出孔a1位于Λ形中间的顶点处,且油腔油压泵出孔a1的进口端通过主油道与动力油腔17连通,所述动力油腔油压泵出孔a1的出口端用于与换向阀液压开关6连通;

所述动力油腔17呈空心的圆柱体状,所述动力油腔17与油箱2连通,所述动力油腔17的出口端端面上设有若干个出油孔a11,且所述出油孔a11通过一个连接件b与主油道的进口端连通;

所述正向油压输入孔a2和所述反向油压输入孔a4分别位于所述动力油腔油压泵出孔a1的两侧,且所述正向油压输入孔a2的进口端和所述反向油压输入孔a4的进口端交替与所述换向阀液压开关的进油口连通,所述正向油压输入孔a2的出口端通过油压正向油道与驱动液压缸正向动作的液压缸正向通道连通,所述反向油压输入孔a4的出口端通过油压反向油道与驱动液压缸反向动作的液压缸反向通道连通;

所述正向油液回油孔a3与正向油压输入孔a2相邻,所述反向油液回油孔a5与反向油压输入孔a4相邻;且所述正向油液回油孔a3的进口端和所述反向油液回油孔a5的进口端交替与所述换向阀液压开关6的回油口连通;且所述正向油液回油孔a3的出口端通过油箱正向回油道与油箱2连通,所述反向油液回油孔a5的出口端通过油箱反向回油道与油箱2连通;

油箱2、动力油腔17、连接件连接件b、主油道和动力油腔油压泵出孔a1相互连通构成油压形成油路,且动力油腔油压泵出孔a1、正向油压输入孔a2、反向油压输入孔a4、正向油液回油孔a3、反向油液回油孔a5、换向阀液压开关6和液压缸8之间具有如下工作状态:

正向工作状态:

油压形成油路、正向油压输入孔a2、换向阀液压开关6、油压正向油道和液压缸正向通道依次连通形成油压正向油路,具有压力的油液经过油压正向油路进入液压缸8,驱动液压缸8正向工作;

液压缸8的回油口、换向阀液压开关6、正向油液回油孔a3、油箱正向油道、油箱2依次连通形成油液正向返回油箱油路,油液经过油液正向返回油箱油路回流到油箱2;

反向工作状态:油压形成油路、反向油压输入孔a4、换向阀液压开关6、油压反向油道和液压缸反向通道依次连通形成油压反向油路,具有压力的油液经过油压反向油路进入液压缸,驱动液压缸反向工作;

液压缸的回油口、换向阀液压开关6、反向油液回油孔a5、油箱反向回油道、油箱2依次连通形成油液反向返回油箱油路,油液经过油液反向返回油箱油路回流到油箱2。

进一步,五个接头孔等间距设置。

进一步,所述动力油腔17的出口端端面上设有三个间隔120°设置的出油孔a11,且三个所述出油孔a11与动力油腔17的出口端端面的圆心之间的距离相等。

进一步,所述连接件b的形状为T字形,且所述T字形的三个端点分别与三个出油孔a11连通,所述主油道与T字形的节点d5处连通。

进一步,主油道位于本体的中心,且所述油压正向油道和所述油压反向油道分别位于所述主油道相邻的两侧。

进一步,所述动力油腔17内设有用于提供液压的柱塞装置,所述柱塞装置与驱动柱塞装置运动的电机3相连。

进一步,所述的本体11的两侧分别设有圆筒体状的液压缸接口12和圆筒体状的电机接口13;且所述液压缸接口12和所述电机接口13同轴设置。

本发明的有益效果主要表现在:

在本发明所述的泵体上设计多条油路,结构布置合理,使得泵体尺寸紧凑、重量轻。本发明使得电机端的中心轴与液压缸的中心轴位于同一条直线上,在电机上方的设置了换向阀的连接头,在连接头附近设置了多项结构功能,有利于形成良好的人机控制方式,通过油路的合理布置,提高了泵体的工作效率,通过油路切换,可以快速完成机构的正向执行和返向执行之间的转换。

附图说明

图1是工作头装置的整体结构示意图;

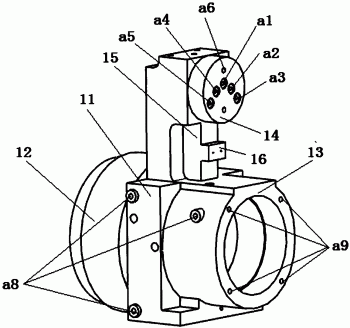

图2是本发明的整体结构示意图一;

图3是本发明的整体结构示意图二,其中a6为用于固定换向阀的螺栓孔;

图4是连接件与动力油腔的配合示意图;

图5是动力油腔的正视图;

图6是动力油腔的侧视图,其中c3为加油口;

图7是动力油腔的俯视图;其中c6为油箱油路工艺孔、c7为油压正向油道工艺孔、c8为第一主油道工艺孔、c9为油压反向油道工艺孔;

图8是动力油腔的结构图,其中c10为油道改向工艺孔;

图9是油压正向油路结构示意图,其中d1-油压反向油道口;d2-主油道工艺孔,即为图7中的c8;d3-油压正向油道口;d4-主油道竖直工艺孔;d5-主油道汇聚点(即T字形的节点);d6-主油道水平工艺孔;

图10是油压正向油路方向指示图,其中d7、d8、d9为主油道入口,且分别与出油孔a11连通;d10为主油道出口,用于与动力油腔油压泵出孔a1连通;

图11是动力油腔出口端端面结构示意图,其中a11为出油孔;a22为螺钉孔,用于固定柱塞托盘;a33为定位凸台;a44为油箱油道口;a55为轴承安装孔;a66为圆柱形磁铁安装孔,且圆柱形磁铁安装孔a66上安装的圆柱磁铁主要是为了吸聚各运动副磨损金属屑,有利于油液保持清洁;

图12是本发明的整体结构图三;

图13是图12中的A-A向剖视图;

图14是本发明的正视图;

图15是本发明的左侧图;

图16是本发明的俯视图;

图17是本发明的右视图,其中e7为油箱油道工艺结构;

图18是本发明的仰视图。

具体实施方式

参照附图,一种紧凑型多功能油路一体式泵体的油路结构,包括竖直放置的本体11,所述本体11底部的一侧设有用于与电机3相连连通的动力油腔17,以提供液压,所述本体11的另一侧与液压缸8相连,且动力油腔17与液压缸8连通,以驱动液压缸8正向工作或反向工作;所述动力油腔17的中轴线与所述液压缸8的中轴线共线;

所述本体11的上方设有用于与换向阀液压开关6相连的连接头14,所述连接头14呈圆柱体状,且所述连接头14的中轴线与所述动力油腔17的中轴线相平行,连接头14的内端面固定在本体11的顶部,连接头14的外端面上同轴设有五个接头孔,且五个所述接头孔在连接头14的外端面上的投影呈Λ形,且所述Λ形的对称轴与所述动力油腔17的中轴线相垂直;所述五个接头孔分别为动力油腔油压泵出孔a1、正向油压输入孔a2、反向油压输入孔a4、正向油液回油孔a3和反向油液回油孔a5;

所述动力油腔油压泵出孔a1位于Λ形中间的顶点处,且油腔油压泵出孔a1的进口端通过主油道与动力油腔17连通,所述动力油腔油压泵出孔a1的出口端用于与换向阀液压开关6连通;

所述动力油腔17呈空心的圆柱体状,所述动力油腔17与油箱2连通,所述动力油腔17的出口端端面上设有若干个出油孔a11,且所述出油孔a11通过一个连接件b与主油道的进口端连通;

所述正向油压输入孔a2和所述反向油压输入孔a4分别位于所述动力油腔油压泵出孔a1的两侧,且所述正向油压输入孔a2的进口端和所述反向油压输入孔a4的进口端交替与所述换向阀液压开关的进油口连通,所述正向油压输入孔a2的出口端通过油压正向油道与驱动液压缸正向动作的液压缸正向通道连通,所述反向油压输入孔a4的出口端通过油压反向油道与驱动液压缸反向动作的液压缸反向通道连通;

所述正向油液回油孔a3与正向油压输入孔a2相邻,所述反向油液回油孔a5与反向油压输入孔a4相邻;且所述正向油液回油孔a3的进口端和所述反向油液回油孔a5的进口端交替与所述换向阀液压开关6的回油口连通;且所述正向油液回油孔a3的出口端通过油箱正向回油道与油箱2连通,所述反向油液回油孔a5的出口端通过油箱反向回油道与油箱2连通;

油箱2、动力油腔17、连接件连接件b、主油道和动力油腔油压泵出孔a1相互连通构成油压形成油路,且动力油腔油压泵出孔a1、正向油压输入孔a2、反向油压输入孔a4、正向油液回油孔a3、反向油液回油孔a5、换向阀液压开关6和液压缸8之间具有如下工作状态:

正向工作状态:

油压形成油路、正向油压输入孔a2、换向阀液压开关6、油压正向油道和液压缸正向通道依次连通形成油压正向油路,具有压力的油液经过油压正向油路进入液压缸8,驱动液压缸8正向工作;

液压缸8的回油口、换向阀液压开关6、正向油液回油孔a3、油箱正向油道、油箱2依次连通形成油液正向返回油箱油路,油液经过油液正向返回油箱油路回流到油箱2;

反向工作状态:油压形成油路、反向油压输入孔a4、换向阀液压开关6、油压反向油道和液压缸反向通道依次连通形成油压反向油路,具有压力的油液经过油压反向油路进入液压缸,驱动液压缸反向工作;

液压缸的回油口、换向阀液压开关6、反向油液回油孔a5、油箱反向回油道、油箱2依次连通形成油液反向返回油箱油路,油液经过油液反向返回油箱油路回流到油箱2。

五个接头孔等间距设置。

所述动力油腔17的出口端端面上设有三个间隔120°设置的出油孔a11,且三个所述出油孔a11与动力油腔17的出口端端面的圆心之间的距离相等。

所述连接件b的形状为T字形,且所述T字形的三个端点分别与三个出油孔a11连通,所述主油道与T字形的节点d5处连通。

主油道位于本体的中心,且所述油压正向油道和所述油压反向油道分别位于所述主油道相邻的两侧。

所述动力油腔17内设有用于提供液压的柱塞装置,所述柱塞装置与驱动柱塞装置运动的电机3相连。

所述的本体11的两侧分别设有圆筒体状的液压缸接口12和圆筒体状的电机接口13;且所述液压缸接口12和所述电机接口13同轴设置;且所述动力油腔17同轴设置在所述空心套筒13内,所述液压缸8同轴设置在所述液压缸接口12内。

本发明可用于一种工作头装置,所述工作头装置包括工作头10和驱动装置,所述工作头10和驱动装置相连,且所述驱动装置包括液压缸8,所述液压缸8的输出端(即活塞杆9)连接有工作头10,所述液压缸8的输入端连接有泵体1,所述泵体1连接有换向阀液压开关6,且泵体1的下方设有油箱2;所述泵体1包括本体11,所述本体11的右侧连接有电机3,且电机3采用直流电机,所述电机3通过法兰盘5固定在泵体1上,且所述电机3的输出轴通过减速器4与设置在动力油腔17内用于提供液压的柱塞装置相连,柱塞装置包括柱塞,电机3通过连接装置驱动柱塞往复运动,从而形成具有一定压力的油液。

泵体1是油泵的核心载体,完成多条油路的合理布置,所述油路包括油压形成油路、油压正向油路、油压反向油路、油液正返回油箱油路和油液反向返回油箱油路。

本体11的一侧设置了动力油腔17,动力油腔17内的中心处装配有滚珠轴承、偏心轮等驱动件。所且动力油腔的出口端端面上开设了三个出油孔a11,所述的出油孔a11为柱塞内油液输入孔。柱塞的往复运动形成一定的油压,并通过“T”字形连接件d汇聚到主油道内。具有一定压力的油液通过主油道输送到换向阀液压开关6,经过换向阀液压开关6的切换,具有一定油压的油液可以通过油压正向油路输送到液压缸8内,正向推动液压缸8的活塞和活塞杆9产生动作,从而驱动工作头正向工作,且油液通过油液正向返回油箱油路返向油箱2;也可以通过换向阀液压开关6的切换,通过油压反向油道输送到液压缸8,反向推动液压缸8的活塞和活塞杆9产生动作,且油液通过正向油路输送到换向阀液压开关,通过换向阀液压开关的作用,油液通过油液反向返回油箱油路返向油箱2。

所述动力油腔内设置了多个特征结构,主要包括三个出油孔a11、一个油箱油道口a44、三个螺钉孔a22、一个定位凸台a33、三个圆柱形磁铁安装孔a66和轴承安装孔a55。

所述的三个出油孔a11在圆周上均分分布,即相邻两个出油孔a11在圆周上相隔120°,且当泵体竖直放置时,其中有一个出油孔刚好分布在通过圆心的水平线上。为了安装柱塞托板,在动力油腔内开设了三个螺钉孔a22,所述的螺钉孔a22在圆周上均匀分布,相邻两个螺钉孔在圆周上相隔120°,且每个螺钉孔a22距动力油腔出口端端面的圆心的距离相等;每个螺钉孔a22在顺时针方向上与对应相邻的出油孔a11之间的圆心角为29°。

定义泵体1竖直放置时(图3中即为泵体1竖直放置的状态),以动力油腔17的的出口端端面的圆心为原点,以经过所述原点的水平方向为横轴,经过所述原点的竖直方向为纵轴建立坐标系,则油箱油道口a44开设在第三象限内。柱塞托盘的定位凸台a33开设在第四象限内的最外侧圆周上。圆柱形的磁铁安装孔a66设置在较小的圆周上,圆柱形磁铁安装孔a66与出油孔a11交替设置,当泵体1处于竖直位置上时,其中一个圆柱形磁铁安装孔a66处在通过圆心的中心线上,相邻两个磁铁安装孔a66之间的夹角也为120°,且磁铁安装孔a66与动力油腔的出口端端面的圆心的距离均相等。在所述动力油腔的中心轴方向设置了一个滚珠轴承孔a55,在工作状态下,滚珠轴承孔a55用于装配偏心轴上的滚珠轴承。

参见图7,为了把各油路打通,并引到换向阀液压开关处进行油路切换,在本体1的一侧设置了油箱油路工艺孔c6和油压正向油道工艺孔c7,另一侧设置了第一主油道工艺孔c8和油压反向油道工艺孔c9。油压正向油道工艺孔c7是为了让具有一定压力油液流向液压缸的中心孔,从而正向推动液压缸活塞产生动作;油箱油路工艺孔c6是为了让经过换向阀正向切换后的油液流回油箱。油压反向油道工艺孔c9是为了让具有一定压力油液流向液压缸的偏孔,从而返向推动液压缸活塞产生动作,第一主油道工艺孔c8是为了让经过换向阀返向切换后的油液流回油箱2。

参见图18,在本体1的底部设置了油道改向工艺孔h10和第二主油道工艺孔h11,第二主油道工艺孔h11设置在偏离泵体中心位置,第二主油道工艺孔h11是为了让具有一定压力的油液汇聚到一条油道上。油道改向工艺孔h10是为了改变油箱的入口位置。

在泵体1的换向阀液压开关处开设了五个油孔,所述的五个油孔呈现水平布置,为了达到这种水平布置,在泵体换向阀液压开关安装位置的顶部开设了五个工艺孔,通过螺栓的堵塞作用,从而把五个油孔的竖直走向转换成水平走向,以利于换向阀液压开关的水平安装。需要指出的是,所有的工艺孔都要用螺栓进行封闭,有些螺栓的规格型号不一致。

动力油腔油压泵出孔a1、正向油压输入孔a2、反向油压输入孔a4、正向油液回油孔a3和反向油液回油孔a5呈现一种“Λ”形排列,且相邻两个油孔的距离相等,处于“Λ”形顶点处的孔为动力油腔油压泵出孔a1,所述的动力油腔油压泵出孔a1所在油道起始于动力油腔的柱塞侧面油孔,通过柱塞不断地往复运动和单向阀的作用不断地泵入带有一定压力的油液,经过换向阀的切换作用,使得具有一定压力的油液在正向油压输入孔和返向油压输入孔之间变换,从而实现油压在执行机构中正向动作或返向动作,所述的正向油压输入孔a2和反向油压输入孔a4位于动力油腔油压泵出孔a1的两侧。同时,在正向执行过程中,油液流经换向阀液压开关,然后通过正向油液回油孔a3和油液正向返回油箱油路回流到油箱;在返向执行过程中,油液流经换向阀液压开关,然后通过反向油压输入孔a4及反向返回油箱油路回流到油箱。进一步指出,正向油液回油孔a3和反向油液回油孔a5分别位于正向油压输入孔a2、反向油压输入孔a4的旁边。

位于泵体1换向阀液压开关安装位置的下方,所述的泵体1具有一个颈部15,在不影响油路分布的情况下割去了颈部两侧的部分材料,从而减轻了泵体1的重量。在颈部15的正中心位置上设置了一个长方形的安装凸台16,在所述的安装凸台16上开设了两个螺钉孔,用于安装电机的触点开关7。从泵体1轻量化考虑,在所述的泵体上多个特征的多余材料进行切除。

所述的本体11的两侧分别设有圆筒体状的液压缸接口12和圆筒体状的电机接口13。液压缸接口12内设置了内螺纹f3,它与液压缸8的外螺纹相互配合,液压缸接口12内还设置了圆柱凸台,以利于液压缸的活塞的限位和密封。液压缸接口12上还开设了一个倾斜的防脱螺钉孔孔e10,装配时,在防脱螺钉孔孔e10内拧紧一颗螺钉可以把泵体1和液压缸8固定住,防止工作时泵体1与液压缸8的螺纹松脱。电机接口13的端面上开设了法兰盘固定螺丝孔a9,电机接口13内设有法兰盘定位口f4,以与法兰盘5配合,从而固定电机3。

动力油腔17外部上部设置了一个平台,在平台上开设了一个加油口c3。

在液压缸接口12内正中心位置设置了正向压力油道口,偏离中心位置处设置了返向压力油道口,在液压缸接口12内部设置了小圆筒,在小圆筒外侧设置密封圈卡槽,当液压缸与泵体装配时,这种结构可以很好地保证密封效果。

参见图3和图17,在泵体1的两侧各设置了三个小凸台a8,其中两个小凸台a8正好位于同一条竖直线上,另外一个小凸台a8设置在电机接口13外表面上,在上述的三个小凸台a8内开设了螺纹结构,以通过螺栓把泵体1固定在塑料外壳上。值得注意的是,电机接口13上的小凸台与另外两个小凸台没有设置在同一个平面上,这有利于塑料外壳弧形曲面及加强筋的布置或安装。

本说明书实施例所述的内容仅仅是对发明构思的实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式,本发明的保护范围涵盖本领域技术人员根据本发明构思所能够想到的等同技术手段。

一种紧凑型多功能油路一体式泵体的油路结构专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0