专利摘要

本发发明公开一种集成于恒压变量泵的压力脉动衰减器设计方法,步骤如下:步骤1:确定设计目标。确定设计对象在液压系统的工况特性;步骤2:压力脉动衰减器与恒压变量泵匹配,具体包括流量匹配、脉动幅值匹配和脉动频率匹配;步骤3:确定压力脉动衰减器容腔体积;步骤4:确定脉动衰减器容腔几何形状;步骤5:匹配工况优化体积;步骤6:强度校核及实验验证。本发明方法可在脉动源处直接衰减脉动,不影响其他管路系统,衰减效果更好,结构紧凑,可减小整个液压系统体积。本发明在压力脉动衰减器整个设计过程中,综合使用理论计算、一维和三维仿真及实验验证的方法,相互验证,可提高设计质量与精度,使所设计的压力脉动衰减器模型更具可行性。

权利要求

1.一种集成于恒压变量泵的压力脉动衰减器设计方法,其特征在于:该方法步骤如下:

步骤1:确定设计目标;确定设计对象在液压系统的工况特性,具体包括:恒压变量泵的结构尺寸、额定排量;油液黏温特性、密度;最后确定压力脉动衰减器的设计目标,包括压力脉动目标幅值p

步骤2:压力脉动衰减器与恒压变量泵匹配;具体包括流量匹配、脉动幅值匹配和脉动频率匹配;

a.流量匹配:按照液压系统的的流量-管径要求设计压力脉动衰减器进出口管径的值;

b.脉动幅值匹配:脉动幅值包括压力脉动幅值和流量脉动幅值,二者变化趋势一致,因此只要做好两者中的一项即可;具体是针对恒压变量泵的最大压力脉动幅值进行匹配;

c.脉动频率匹配:恒压变量泵液压系统的脉动频率主要由转速确定,将不同转速下的压力和流量特性曲线图放在同一坐标系下进行比较,找到各个转速下的“危险点”,对各危险点进行脉动幅值匹配;

步骤3:确定压力脉动衰减器容腔体积;

步骤4:确定脉动衰减器容腔几何形状;获得容腔体积后,通过CFD方法进行分组试验,比较不同容腔几何形状、进出口位置及尺寸的脉动衰减幅值和压降值,确定最佳的几何形状;

步骤5:匹配工况优化体积;按照步骤2所得的压力脉动衰减器与恒压变量泵的匹配规律,判断全工况下是否都能符合要求,在几何形状不变的情况下,根据衰减效果反复调整容腔体积,在保证工况匹配的前提下,使设计模型的容腔体积尽可能小。

2.根据权利要求1所述的一种集成于恒压变量泵的压力脉动衰减器设计方法,其特征在于:所述步骤3的具体过程如下:首先需要确定泵出口的流量脉动特性,可以使用AMESim软件一维建模仿真,确定流量脉动的特性曲线之后,进而计算脉动衰减器的初始体积设计范围,具体过程如下;

质量守恒方程可以改写为

式中V

式中q

分析可知,在ΔT/2时间内,即半个脉动周期,ΔV满足以下条件

式中

由式(1)(3)(4)可以求得,容腔初始体积的取值范围为

容腔初始体积V

3.根据权利要求1所述的一种集成于恒压变量泵的压力脉动衰减器设计方法,其特征在于:所述的方法进一步包括步骤6:强度校核及实验验证:通过ANSYS仿真平台,对衰减器结构强度进行校核,判断设计设否满足最大压力下的强度要求;并通过实验台进行实验验证,验证衰减效果是否达到设计要求;若果效果不佳,则需优化仿真方法,再次重复步骤3到步骤5,直到所有要求都能满足为止。

说明书

技术领域

本发明涉及一种压力脉动衰减器设计方法,具体涉及一种集成于恒压变量泵的压力脉动衰减器设计方法,属于液压系统压力脉动控制领域。

背景技术

液压系统在航空航天领域应用广泛,主要由液压能源装置,控制装置和执行装置构成,液压泵作为液压能源装置,多为容积式泵,其工作原理决定了周期变化的流量脉动,流量脉动遇到系统液阻后将会产生压力脉动,对液压系统造成危害,一是突变工况下的突变压力脉动会直接造成管路变形甚至破环,很多液压元件也会因为瞬间的较大压力脉动而被损坏;二是周期性的压力脉动也会引起管路或是支撑结构的疲劳损坏;三是压力脉动会产生振动噪声,危害人体健康。随着机载液压系统向着高压化、大功率的方向发展,液压能源系统的压力脉动与管路系统的耦合振动问题更加突出,严重阻碍了机载液压系统的发展进程,因此抑制压力脉动对提高机载液压系统的可靠性有着重要意义。

压力脉动的抑制方法有多种,主动抑制和被动抑制,在脉动源抑制和在负载端抑制等,其中压力脉动衰减器具有衰减效果好、研发周期短和便于维护等优点,被广泛使用。压力脉动衰减器结构很多,不同结构的压力脉动衰减器可以适用于不同工况的液压系统;压力脉动衰减器大多通过管路与液压泵的出口相连来衰减管路中的压力脉动,如果将压力脉动衰减器集成于液压泵上,不仅可以使整个液压系统结构更加紧凑,还可以从脉动源来抑制压力脉动,脉动衰减效果更好,且机载液压泵多为恒压变量泵。因此如何设计集成于恒压变量泵的压力脉动衰减器对机载液压系统的高压化、轻量化发展具有重要意义,是需要深入研究的方向。

发明内容

本发明的目的是提供一种集成于恒压变量泵的压力脉动衰减器设计方法,其要解决的技术问题是提供一种压力脉动衰减器与恒压变量泵的匹配规律及设计方法,根据给定的泵的结构尺寸,额定排量等参数,油液的黏温特性、密度等物性参数,以及压力脉动的目标幅值来完成集成于恒压变量泵的压力脉动衰减器设计方法,为液压系统压力脉动控制领域奠定一定的基础。

本发明为一种集成于恒压变量泵的压力脉动衰减器设计方法,该方法涉及确定设计目标、压力脉动衰减器与恒压变量泵匹配、压力脉动衰减器体积及形状设计、实验验证等。

所述恒压变量泵在负载端压力小于调压下限时,柱塞泵的斜盘一直保持最大倾角,此时泵排量恒定且最大;随着负载压力不断上升,泵的输出压力不断增大,系统逐步达到稳定工况,调节机构推动斜盘使其倾角减小,从而减小泵的排量,此时负载压力保持在一定范围内,上限由溢流阀设定的阈值来确定,下限由调节结构来确定,通过不断的调整斜盘倾角来调节流量最终控制压力在一定的范围内。随着系统负载不断变大,流量脉动和压力脉动也同时增大;系统达到稳定工况时,流量脉动和压力脉动达到最大;随后负载压力保持相对稳定,流量不断减小,流量脉动和压力脉动也同时减小。

本发明一种集成于恒压变量泵的压力脉动衰减器设计方法,其步骤如下:

步骤1:确定设计目标。确定设计对象在液压系统的工况特性,具体包括:恒压变量泵的结构尺寸、额定排量等;油液黏温特性、密度等;最后确定压力脉动衰减器的设计目标,包括压力脉动目标幅值pst和所能接受的最大压降值Δpmax。

步骤2:压力脉动衰减器与恒压变量泵匹配。具体包括流量匹配、脉动幅值匹配和脉动频率匹配。

a.流量匹配:按照液压系统的的流量-管径要求设计压力脉动衰减器进出口管径的值。

b.脉动幅值匹配:脉动幅值包括压力脉动幅值和流量脉动幅值,二者变化趋势一致,因此只要做好两者中的一项即可;具体是针对恒压变量泵的最大压力脉动幅值进行匹配。

c.脉动频率匹配:恒压变量泵液压系统的脉动频率主要由转速确定,将不同转速下的压力和流量特性曲线图放在同一坐标系下进行比较,找到各个转速下的“危险点”,对各危险点进行脉动幅值匹配。

步骤3:确定压力脉动衰减器容腔体积。计算容腔体积,首先需要先确定泵出口的流量脉动特性,可以使用AMESim软件一维建模仿真,确定流量脉动的特性曲线之后,进而计算脉动衰减器的初始体积设计范围,具体过程如下。

质量守恒方程可以改写为

式中Vst为脉动衰减器容腔初始设计体积,ΔV为Δt时间内脉动衰减器进出口流入和流出的流量体积之差,E为油液体积弹性模量,pst为压力脉动目标幅值,qin为脉动衰减器进口流量,qout为脉动衰减器出口流量。如果需要使压力脉动值保持在设计目标pst以内,需要使脉动衰减器利用油液的可压缩性吸收每个脉动周期的脉动流量。关键是要得到脉动衰减器进出口流量的体积差值ΔV,所以假设脉动周期为ΔT,若仿真所得的泵脉动曲线为q1(t),可以认为qin(t)=q1(t)为脉动衰减器进口流量,同时认为脉动衰减器的出口流量为qout(t)=q1(t+t1),其中t1为油液由脉动衰减器进口到出口的时间,这个时间t1是无法准确求出的,但是可以利用式(2)估算脉动衰减器的体积,只要确定ΔV的取值范围即可确定Vst的取值范围。

式中qi为第i个与控制体发生交换的体积流量。

分析可知,在ΔT/2时间内,即半个脉动周期,ΔV满足以下条件

式中 为通过脉动曲线q1(t)求得的平均流量。

由式(1)(3)(4)可以求得,容腔初始体积的取值范围为

容腔初始体积Vst范围确定之后,使用CFD(Computational Fluid Dynamics,计算流体动力学)方法进行分组仿真试验,在额定工况下保持其它几何尺寸不变,比较不同容腔体积与脉动衰减效果的关系,体积越大,衰减效果越好。

步骤4:确定脉动衰减器容腔几何形状。获得容腔初始体积后,通过CFD方法进行分组试验,比较不同容腔几何形状、进出口位置及尺寸的脉动衰减幅值和压降值,确定最佳的几何形状。

步骤5:匹配工况优化体积。按照步骤2所得的压力脉动衰减器与恒压变量泵的匹配规律,判断全工况下是否都能符合要求,在几何形状不变的情况下,根据衰减效果反复调整容腔体积,在保证工况匹配的前提下,使设计模型的容腔体积尽可能小。

本发明方法,进一步包括:步骤6:强度校核及实验验证。通过ANSYS仿真平台,对衰减器结构强度进行校核,判断设计设否满足最大压力下的强度要求。并通过实验台进行实验验证,验证衰减效果是否达到设计要求。若果效果不佳,则需优化仿真方法,再次重复步骤3到步骤5,直到所有要求都能满足为止。

本发明优点和功效在于:

本发明提出了压力脉动衰减器与恒压变量泵的匹配规律,将脉动衰减器集成在恒压变量泵上,可以在脉动源处直接衰减脉动,不影响其他管路系统,衰减效果更好,并且结构紧凑,可以减小整个液压系统的体积。

本发明考虑了压力脉动衰减器的多个影响因素,具体包括容腔体积和形状,进出口管道位置和尺寸等,综合多个因素的分析,可以使所设计的压力脉动衰减器衰减效果更好,在衰减效果相同的条件下体积质量更小,有利于机载液压系统的轻量化发展。

本发明在压力脉动衰减器整个设计过程中,综合使用理论计算,一维和三维仿真以及实验验证的方法,三种方法相互验证,可以提高设计质量与精度,使所设计的压力脉动衰减器模型更具可行性。

附图说明

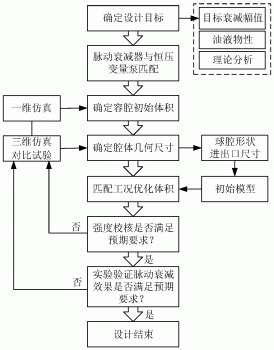

图1为本发明所述方法的设计流程图。

图2a、b、c为恒压变量泵流量-压力及脉动-压力特性图。

图3为恒压变量泵不同转速下的流量-压力特性图。

图中的各标记说明如下:

qs为泵的最大输出流量;ps为斜盘倾角保持最大时泵所能输出的最大平均压力;pmax为泵可以输出的最大平均压力;a点为泵斜盘倾角最大,负载端平均压力为0的工况;b点为泵斜盘倾角最大,负载端平均压力为ps的工况;c点为泵通过斜盘倾角与溢流阀的调整,负载端平均压力为pmax的工况;n1、n2、n3、n4为4个不同转速;1、2、3、4分别为4个不同转速下脉动幅值最大的“危险点”。

具体实施方式

下面结合附图和具体实施方式对本发明做具体说明。

机载恒压变量泵多为轴向柱塞泵,主要由缸体、配油盘、柱塞、斜盘等主要零件组成,缸体内有多个柱塞,轴向排列,柱塞一端通过滑靴与斜盘相连,缸体转动时,柱塞就可以在缸体中往复运动,完成吸油和压油,而斜盘倾角决定了排量的大小。

如图2a所示,a-b,负载端的平均压力一直增大到ps,ps是斜盘倾角保持最大时恒压变量泵(以下简称泵)所能输出的最大平均压力;b-c,系统逐步达到稳定工况,所需流量不断减小,为了保持负载压力不变,此时调节斜盘倾角不断减小使泵的输出流量也同时减小,输出的平均压力持续上升,由于溢流阀的作用,压力最大为pmax,pmax是泵可以输出的最大平均压力。恒压变量泵自身具有调节平均压力的功能,通过压力反馈调节斜盘倾角来调整泵的流量从而调整泵的输出压力,同时使用溢流阀,保证在系统稳定工况平均压力在b-c之间波动。如图2b、c所示,从工况a到b,由于系统的负载压力不断变大,流量脉动和压力脉动幅值同时增大;从工况b到c,负载压力保持相对稳定,由于流量不断减小,所以流量脉动和压力脉动幅值同时减小,可知流量脉动和压力脉幅值的最大值均在b点工况。

本发明一种集成于恒压变量泵的压力脉动衰减器设计方法,如图1所示,其具体步骤为:

步骤1:确定设计目标。确定设计对象在液压系统的工况特性,具体包括:泵的结构尺寸、额定排量、额定压力、额定转速等;油液黏温特性、密度、弹性模量等物性参数;以及压力脉动衰减器的设计目标,包括压力脉动目标幅值pst和所能接受的最大压降值Δpmax。

步骤2:压力脉动衰减器与恒压变量泵匹配。具体包括流量匹配、脉动幅值匹配和脉动频率匹配三项。

a.流量匹配。根据脉动衰减机理可知,影响平均输出流量的因素主要是阻抗大小,而影响阻抗的主要是过流横截面积,大多数脉动衰减器的腔体内流通面积一般较两侧连接管道大,因此容腔内部多数情况下对系统平均流量没有影响,压力脉动衰减器进出口管道的直径过小时才会对系统流量造成影响,因此进行流量匹配时,按照液压系统的流量-管径要求设计压力脉动衰减器进出口管径的值即可。

b.脉动幅值匹配。当恒压变量泵的压力和流量改变时,由于系统的负载以及阻抗基本是不发生变化的,所以输出的压力脉动幅值和流量脉动幅值的变化趋势是一致的,因此只要做好两者中的一项即可。由于脉动衰减器主要的评价指标都是根据压力脉动幅值进行的,所以压力脉动衰减器与恒压变量泵脉动幅值匹配针对恒压变量泵的最大压力脉动幅值进行匹配(具体如以下步骤3-5)。

c.脉动频率匹配。恒压变量泵液压系统的脉动频率主要由转速确定,随着转速的提高,平均压力的特性基本不变,平均流量逐步增大。如图3所示,将不同转速n1、n2、n3、n4下的压力和流量特性曲线图放在同一坐标系下进行比较,找到各个转速下的“危险点”,即图中1、2、3、4,对各点进行脉动幅值匹配,即可完成对整个脉动频率的匹配工作。

步骤3:确定压力脉动衰减器容腔体积。计算容腔初始体积,首先需要确定泵出口的流量脉动特性,可以使用AMESim软件一维建模仿真,确定流量脉动的特性曲线之后,进而计算脉动衰减器的初始体积设计范围,具体过程如下。

质量守恒方程可以改写为

式中Vst为脉动衰减器容腔初始设计体积,ΔV为Δt时间内脉动衰减器进出口流入和流出的流量体积之差,E为油液体积弹性模量,pst为压力脉动目标幅值,qin为脉动衰减器进口流量,qout为脉动衰减器出口流量。如果需要使压力脉动值保持在设计目标pst以内,需要使脉动衰减器利用油液的可压缩性吸收每个脉动周期的脉动流量。关键是要得到脉动衰减器进出口流量的体积差值ΔV,所以假设脉动周期为ΔT,若仿真所得的泵脉动曲线为q1(t),可以认为qin(t)=q1(t)为脉动衰减器进口流量,同时认为脉动衰减器的出口流量为qout(t)=q1(t+t1),其中t1为油液由脉动衰减器进口到出口的时间,这个时间t1是无法准确求出的,但是可以利用式(2)估算脉动衰减器的体积,只要确定ΔV的取值范围即可确定Vst的取值范围。

式中qi为第i个与控制体发生交换的体积流量。

分析可知,在ΔT/2时间内,即半个脉动周期,ΔV满足以下条件

式中 为通过脉动曲线q1(t)求得的平均流量。

由式(1)(3)(4)可以求得,容腔初始体积的取值范围为

容腔初始体积Vst范围确定之后,使用CFD方法进行分组仿真试验,在额定工况下保持其它几何尺寸不变,比较不同容腔体积与脉动衰减效果的关系,体积越大,衰减效果越好,但成本越高,可综合考虑衰减效果和经济性进一步确定具体数值。

步骤4:确定脉动衰减器容腔几何形状。获得容腔初始体积后,需要通过CFD方法确定脉动衰减器的其它结构尺寸,主要包括容腔几何形状、进出口管道位置和尺寸等。同样对不同几何参数分别进行分组试验,在额定工况下,比较不同几何尺寸下的脉动衰减幅值和压降值,确定效果最佳的几何形状。

步骤5:匹配工况优化体积。按照步骤2提出的压力脉动衰减器与恒压变量泵的匹配规律,通过CFD方法对脉动衰减器进行全工况匹配,判断全工况下是否都能符合要求,衰减效果良好时适当减小体积,效果不佳时适当增大体积。在几何形状不变的情况下,进行反复调整容腔体积,在保证工况匹配的前提下,使设计模型的容腔体积尽可能小。

步骤6:强度校核及实验验证。通过ANSYS仿真平台,对衰减器结构强度进行校核,判断设计设否满足最大压力下的强度要求。并通过实验台进行实验,验证衰减效果以及压力损失是否达到设计要求。若果效果不佳,达不到设计要求,则需要优化仿真方法,再次重复步骤3到步骤5,直到所有要求都能满足为止。

实施例:

设计目标为:某泵的额定排量为30L/min,额定压力为28MPa,额定转速为6000r/min;某液压油密度900kg/m

压力脉动衰减器与恒压变量泵匹配,流量匹配,按照液压系统的流量-管径要求可知,流量30L/min高压液压系统对应最小管径为8.9mm,取9.5mm;脉动幅值匹配,根据该泵的压力-脉动特性图,针对最大压力脉动幅值进行匹配;脉动频率匹配,对各个转速下的“危险点”分别进行脉动幅值匹配。

确定脉动衰减器容腔体积,根据AMESim对该泵一维仿真,得到泵脉动曲线为q1(t)=30±3.1sin(11304t),平均流量 根据式(5)可计算得容腔体积取值约为120~240mL。比较不同容腔体积与脉动衰减效果的关系,综合考虑衰减效果和经济性容腔初始体积取130mL。

确定脉动衰减器容腔几何形状,根据经验,通过CFD方法对容腔几何形状、进出口管道位置等参数进行分组仿真,得到容腔为球型,进出口均为内插管且成90°时脉动衰减效果好,且最大压降也满足要求。

匹配工况优化体积,由于优化了容腔几何形状,单位体积衰减效率提高,体积可以相应减小,通过CFD方法对脉动衰减器进行全工况匹配,得到最终体积为95mL时能够满足设计要求。

强度校核和实验验证,实际验证脉动衰减器强度,衰减效果以及压力损失是否达到设计要求。

一种集成于恒压变量泵的压力脉动衰减器设计方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0