专利摘要

本发明公开了一种硅酸镁/碳复合纳米润滑剂的制备方法,首先将天然滑石粉体高能球磨后过筛,得到球磨粉体;然后将碳源、水、盐酸按质量比1:(69‑72):(0‑3)混合后进行水热反应,反应结束后自然冷却至室温,将产物过滤并烘干,得到碳微球;其次将球磨粉体、碳微球、无水乙醇及表面改性剂按质量比1:(0.1‑1):20:(1‑2)混合,高能球磨后得到改性的硅酸镁/碳复合纳米粉体;最后将改性的硅酸镁/碳复合纳米粉体按0.1wt%‑0.7wt%的比例加入到基础油中,依次进行搅拌及超声处理,得到硅酸镁/碳复合纳米润滑剂。本发明制备的润滑剂具有优异的减摩效果及良好的修复性能。

权利要求

1.一种硅酸镁/碳复合纳米润滑剂的制备方法,其特征在于,包括以下步骤:

步骤一:将天然滑石粉体高能球磨后得到球磨粉体;

步骤二:将碳源、水、盐酸按质量比1:(69-72):(0-3)混合后进行水热反应,水热反应的温度为200-240℃,反应时间为4-8h,反应结束后自然冷却至室温,将产物过滤并烘干,得到碳微球;所述碳源采用微晶纤维素;

步骤三:将球磨粉体、碳微球、无水乙醇及表面改性剂按质量比1:(0.1-1):20:(1-2)混合,高能球磨后得到改性的硅酸镁/碳复合纳米粉体;所述表面改性剂为油酸;所述高能球磨方式为湿磨,球石为硅酸锆,球石直径为0.4-0.7mm,球料比为40:1,高能球磨时间为5-8h;

步骤四:将改性的硅酸镁/碳复合纳米粉体按0.1wt%-0.7wt%的比例加入到基础油中,依次进行搅拌及超声处理,得到硅酸镁/碳复合纳米润滑剂。

2.根据权利要求1所述的一种硅酸镁/碳复合纳米润滑剂的制备方法,其特征在于,步骤一中高能球磨时间为6h。

3.根据权利要求1所述的一种硅酸镁/碳复合纳米润滑剂的制备方法,其特征在于,步骤二中得到的碳微球粒径为100-800nm。

4.根据权利要求1所述的一种硅酸镁/碳复合纳米润滑剂的制备方法,其特征在于,步骤四中搅拌速度为600r/min,搅拌温度为50℃,搅拌时间为30min;超声处理的频率为40KHz,超声处理的温度为50℃,超声处理的时间为30min。

说明书

技术领域

本发明涉及自修复复合纳米添加剂领域,具体涉及一种硅酸镁/碳复合纳米润滑剂的制备方法。

背景技术

研究表明,润滑油中加入纳米粒子,可以降低摩擦系数,减小磨损,大幅度提高润滑油的润滑能力和效能。除此之外,纳米粒子附着在摩擦副的表面还可以修复金属表面的损伤部位,在摩擦副表面形成一层牢固的附着膜,防止磨损。因此,纳米粒子在润滑油上具有广泛的应用前景,从而受到高度的重视。

纳米碳材料,如石墨烯、碳纳米管和金刚石等,具有弹性高、密度低、绝热性好、强度高、疏水性强等优点,已被广泛用作润滑油添加剂,且具有良好的润滑效果。公开号CN101469143A的中国发明专利公开了一种多臂碳纳米管润滑油添加剂的制备方法,该方法通过在碳纳米管表面固载链转移剂,从而改善碳纳米管作为润滑油添加剂的性能。但碳纳米管成本高,作为润滑油添加剂会提高产品成本。

层状硅酸盐也是润滑油添加剂的主要研究对象。公开号CN 101386713A的中国专利公开了一种纳米羟基硅酸镁粉体的制备方法,该方法在过饱和强碱性溶液中,将硫酸镁和硅藻土球磨10-20h制备而成。该方法需要强碱性,危险性比较大,且球磨时间较长,能耗大。

发明内容

本发明的目的在于提供一种硅酸镁/碳复合纳米润滑剂的制备方法,以克服上述现有技术存在的缺陷,本发明通过对细化的天然矿石以及温和水热制备出碳微球进行湿法球磨复合,同时进行一定的表面改性处理制备出高效、稳定的润滑剂,所制备的润滑剂具有优异的减摩效果及良好的修复性能。

为达到上述目的,本发明采用如下技术方案:

一种硅酸镁/碳复合纳米润滑剂的制备方法,包括以下步骤:

步骤一:将天然滑石粉体高能球磨后得到球磨粉体;

步骤二:将碳源、水、盐酸按质量比1:(69-72):(0-3)混合后进行水热反应,反应结束后自然冷却至室温,将产物过滤并烘干,得到碳微球;

步骤三:将球磨粉体、碳微球、无水乙醇及表面改性剂按质量比1:(0.1-1):20:(1-2)混合,高能球磨后得到改性的硅酸镁/碳复合纳米粉体;

步骤四:将改性的硅酸镁/碳复合纳米粉体按比例加入到基础油中,依次进行搅拌及超声处理,得到硅酸镁/碳复合纳米润滑剂。

进一步地,步骤一中高能球磨时间为6h。

进一步地,步骤二中碳源为微晶纤维素。

进一步地,步骤二中水热反应的温度为200-240℃,反应时间为4-8h。

进一步地,步骤二中得到的碳微球粒径为100-800nm。

进一步地,步骤三中表面改性剂为油酸。

进一步地,步骤三中高能球磨时间为5-8h。

进一步地,步骤三中球磨方式为湿磨,球石为硅酸锆,球石直径为0.4-0.7mm,球料比为40:1。

进一步地,步骤四中改性的硅酸镁/碳复合纳米粉体的加入比例为0.1wt%-0.7wt%。。

进一步地,步骤四中搅拌速度为600r/min,搅拌温度为50℃,搅拌时间为30min;超声处理的频率为40KHz,超声处理的温度为50℃,超声处理的时间为30min。

与现有技术相比,本发明具有以下有益的技术效果:

本发明通过对细化的天然矿石以及温和水热制备出碳微球进行球磨复合,同时进行一定的表面改性处理制备出高性能硅酸镁/碳复合纳米粉体,在基础油中可以稳定悬浮。所制备的自修复纳米复合润滑剂相对于纯的基础油,可大大降低其摩擦性能,提高润滑油的减摩抗磨性能,并且赋予润滑油自修复功能,从而延长机械设备运动摩擦副的使用寿命。

附图说明

图1为实施案例21所得到的硅酸镁/碳复合纳米粉体改性前后的FTIR图,a为改性前粉体,b为改性后粉体;

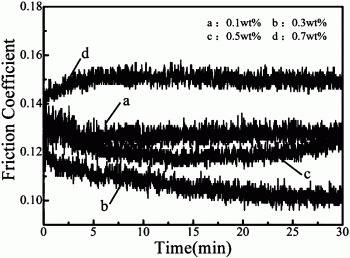

图2为基础油以及实施例21-实施例24所得样品的摩擦性能对比图。

具体实施方式

下面对本发明的实施方式做进一步详细描述:

一种硅酸镁/碳复合纳米润滑剂的制备方法,包括以下步骤:

步骤一:高能球磨。将天然滑石粉体高能球磨(干磨,硅酸锆球石,球径0.4-0.7mm,球料比10:1)6h,得到球磨粉体;

步骤二:水热处理。将微晶纤维素、水、盐酸按质量比1:(69-72):(0-3)装入水热釜,200-240℃反应4-8h。自然冷却至室温,将产物过滤并60℃烘干,得到粒径为50-100nm的碳微球;

步骤三:复合与改性。将步骤一所得球磨粉体、步骤二所得碳微球、无水乙醇及表面改性剂油酸按质量比1:(0.1-1):20:(1-2)混合,高能球磨(湿磨,硅酸锆球石,球径0.4-0.7mm,球料比为40:1)5-8h,得到改性的硅酸镁/碳复合纳米粉体;

步骤四:将步骤三所得改性的硅酸镁/碳复合纳米粉体按0.1-0.7wt%的比例加入到基础油中,50℃下依次搅拌(搅拌速度600r/min)、超声(超声频率40KHz)处理各30min,得到硅酸镁/碳复合纳米润滑剂。

步骤五:用步骤四中硅酸镁/碳复合纳米润滑剂进行连续制动测试。

下面结合实施例对本发明做进一步详细描述:

实施例1

步骤一:高能球磨。将天然滑石粉体高能球磨6h,得到球磨粉体;

步骤二:水热处理。将微晶纤维素、水、盐酸按质量比1:72:0进行水热反应后,200℃反应4h。待仪器自然冷却至室温,取出产物,过滤,60℃烘箱烘干。得到碳微球粉体;

步骤三:复合与改性。将步骤一所得球磨粉体、步骤二所得碳微球、无水乙醇及表面改性剂油酸按质量比1:0.1:20:1混合,高能球磨(湿磨,硅酸锆球石,球径0.4-0.7mm,球料比为40:1)5h,得到改性的硅酸镁/碳复合纳米粉体;

步骤四:将步骤三所得改性的硅酸镁/碳复合纳米粉体按0.1wt%的比例加入到基础油中,50℃下依次搅拌(搅拌速度600r/min)、超声(超声频率40KHz)处理各30min,得到不同含量的硅酸镁/碳复合纳米润滑剂。

步骤五:用步骤四中硅酸镁/碳复合纳米润滑剂进行连续制动测试。

实施例2-实施例4

与实施例1相比,其余条件不变,仅步骤四中改性的硅酸镁/碳复合纳米粉体的加入比例不同,实施例2-实施例4中改性的硅酸镁/碳复合纳米粉体的加入比例分别为0.3wt%、0.5wt%、0.7wt%。

实施例5

步骤一:高能球磨。将天然滑石粉体高能球磨6h,得到球磨粉体;

步骤二:水热处理。将微晶纤维素、水、盐酸按质量比1:69:3进行水热反应后,200℃反应6h。待仪器自然冷却至室温,取出产物,过滤,60℃烘箱烘干。得到碳微球粉体;

步骤三:复合与改性。将步骤一所得球磨粉体、步骤二所得碳微球、无水乙醇及表面改性剂油酸按质量比1:0.5:20:1.5混合,高能球磨(湿磨,硅酸锆球石,球径0.4-0.7mm,球料比为40:1)5h,得到改性的硅酸镁/碳复合纳米粉体;

步骤四:将步骤三所得改性的硅酸镁/碳复合纳米粉体按0.1wt%的比例加入到基础油中,依次搅拌(搅拌速度600r/min)、超声(超声频率40KHz)各30min,得到不同含量的硅酸镁/碳复合纳米润滑剂。

步骤五:用步骤四中硅酸镁/碳复合纳米润滑剂进行连续制动测试。

实施例6-实施例8

与实施例5相比,其余条件不变,仅步骤四中改性的硅酸镁/碳复合纳米粉体的加入比例不同,实施例6-实施例8中改性的硅酸镁/碳复合纳米粉体的加入比例分别为0.3wt%、0.5wt%、0.7wt%。

实施例9

步骤一:高能球磨。将天然滑石粉体高能球磨6h,得到球磨粉体;

步骤二:水热处理。将微晶纤维素、水、盐酸按质量比1:70:2进行水热反应后,220℃反应6h。待仪器自然冷却至室温,取出产物,过滤,60℃烘箱烘干。得到碳微球粉体;

步骤三:复合与改性。将步骤一所得球磨粉体、步骤二所得碳微球、无水乙醇及表面改性剂油酸按质量比1:1:20:2混合,高能球磨(湿磨,硅酸锆球石,球径0.4-0.7mm,球料比为40:1)8h,得到改性的硅酸镁/碳复合纳米粉体;

步骤四:将步骤三所得改性的硅酸镁/碳复合纳米粉体按0.1wt%的比例加入到基础油中,依次搅拌(搅拌速度600r/min)、超声(超声频率40KHz)各30min,得到不同含量的硅酸镁/碳复合纳米润滑剂。

步骤五:用步骤四中硅酸镁/碳复合纳米润滑剂进行连续制动测试。

实施例10-实施例12

与实施例9相比,其余条件不变,仅步骤四中改性的硅酸镁/碳复合纳米粉体的加入比例不同,实施例10-实施例12中改性的硅酸镁/碳复合纳米粉体的加入比例分别为0.3wt%、0.5wt%、0.7wt%。

实施例13

步骤一:高能球磨。将天然滑石粉体高能球磨6h,得到球磨粉体;

步骤二:水热处理。将微晶纤维素、水、盐酸按质量比1:71:1进行水热反应后,240℃反应8h。待仪器自然冷却至室温,取出产物,过滤,60℃烘箱烘干。得到碳微球粉体;

步骤三:复合与改性。将步骤一所得球磨粉体、步骤二所得碳微球、无水乙醇及表面改性剂油酸按质量比1:0.5:20:1.5混合,高能球磨(湿磨,硅酸锆球石,球径0.4-0.7mm,球料比为40:1)5h,得到改性的硅酸镁/碳复合纳米粉体;

步骤四:将步骤三所得改性的硅酸镁/碳复合纳米粉体按0.1wt%的比例加入到基础油中,依次搅拌(搅拌速度600r/min)、超声(超声频率40KHz)各30min,得到不同含量的硅酸镁/碳复合纳米润滑剂。

步骤五:用步骤四中硅酸镁/碳复合纳米润滑剂进行连续制动测试。

实施例14-实施例16

与实施例13相比,其余条件不变,仅步骤四中改性的硅酸镁/碳复合纳米粉体的加入比例不同,实施例14-实施例16中改性的硅酸镁/碳复合纳米粉体的加入比例分别为0.3wt%、0.5wt%、0.7wt%。

实施例17

步骤一:高能球磨。将天然滑石粉体高能球磨6h,得到球磨粉体;

步骤二:水热处理。将微晶纤维素、水、盐酸按质量比1:70.5:1.5进行水热反应后,220℃反应8h。待仪器自然冷却至室温,取出产物,过滤,60℃烘箱烘干。得到碳微球粉体;

步骤三:复合与改性。将步骤一所得球磨粉体、步骤二所得碳微球、无水乙醇及表面改性剂油酸按质量比1:0.5:20:1.5混合,高能球磨(湿磨,硅酸锆球石,球径0.4-0.7mm,球料比为40:1)8h,得到改性的硅酸镁/碳复合纳米粉体;

步骤四:将步骤三所得改性的硅酸镁/碳复合纳米粉体按0.1wt%的比例加入到基础油中,依次搅拌(搅拌速度600r/min)、超声(超声频率40KHz)各30min,得到不同含量的硅酸镁/碳复合纳米润滑剂。

步骤五:用步骤四中硅酸镁/碳复合纳米润滑剂进行连续制动测试。

实施例18-实施例20

与实施例17相比,其余条件不变,仅步骤四中改性的硅酸镁/碳复合纳米粉体的加入比例不同,实施例18-实施例20中改性的硅酸镁/碳复合纳米粉体的加入比例分别为0.3wt%、0.5wt%、0.7wt%。

实施例21

步骤一:高能球磨。将天然滑石粉体高能球磨6h,得到球磨粉体;

步骤二:水热处理。将微晶纤维素、水、盐酸按质量比1:70.5:0.5进行水热反应后,220℃反应6h。待仪器自然冷却至室温,取出产物,过滤,60℃烘箱烘干。得到碳微球粉体;

步骤三:复合与改性。将步骤一所得球磨粉体、步骤二所得碳微球、无水乙醇及表面改性剂油酸按质量比1:1:20:2混合,高能球磨(湿磨,硅酸锆球石,球径0.4-0.7mm,球料比为40:1)8h,得到改性的硅酸镁/碳复合纳米粉体;

步骤四:将步骤三所得改性的硅酸镁/碳复合纳米粉体按0.1wt%的比例加入到基础油中,依次搅拌(搅拌速度600r/min)、超声(超声频率40KHz)各30min,得到不同含量的硅酸镁/碳复合纳米润滑剂。

步骤五:用步骤四中硅酸镁/碳复合纳米润滑剂进行连续制动测试。

实施例22-实施例24

与实施例21相比,其余条件不变,仅步骤四中改性的硅酸镁/碳复合纳米粉体的加入比例不同,实施例22-实施例24中改性的硅酸镁/碳复合纳米粉体的加入比例分别为0.3wt%、0.5wt%、0.7wt%。

参见图1,实施例21所得硅酸镁/碳复合纳米粉体改性后出现-CH3和-CH2的红外吸收峰,说明油酸改性是成功的。图2的试验条件为8N、300t/min,当硅酸镁/碳复合纳米粉体的添加量为0.5wt%时,连续制动过程中摩擦系数明显降低,并稳定保持低摩擦系数,平稳低摩擦系数有利于摩擦器件的长时间稳定运转。

一种硅酸镁/碳复合纳米润滑剂的制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0