IPC分类号 : C10G45/06,B01J27/04,B01J27/043,B01J27/045,B01J27/047,B01J27/049,B01J27/051,C01G39/06,C01G41/00,C01G37/00,C01G53/11,C01B17/20,B82Y30/00

专利摘要

本发明属于催化技术和石油化工技术领域,具体的说是一种双组分过渡金属硫化物纳米管及其制备方法和应用。纳米管在介观上呈一维空心管状结构,长度为0.8‑3.0μm,管内径为50‑200nm,其由一种Ⅷ族金属和一种ⅥB族金属组成的双金属复合硫化物;其中,Ⅷ族金属硫化物占粉体质量的1‑50%。本发明所述的制备过程简单、易行,可以大批量制备具有纳米管状结构的Co(Ni)‑Mo(W)双金属硫化物粉体。和传统的制备方法相比,制备过程的能耗较低,且所得的硫化物粉体具有较大的比表面积。该粉体可直接用于劣质汽、柴油的加氢脱硫反应,对难脱除的苯并噻吩类化合物、特别是含有甲基取代的4,6‑二甲基二苯并噻吩表现出较高的脱硫性能,脱硫率高出传统的负载型加氢脱硫催化剂3‑4倍,本发明对于在较为缓和的操作条件下实现汽、柴油的超深度脱硫具有重要意义。

权利要求

1.一种双组分过渡金属硫化物纳米管,其特征在于:纳米管在介观上呈一维空心管状结构,长度为0.8-3.0μm,管内径为50-200nm,其由一种Ⅷ族金属和一种ⅥB族金属组成的双金属复合硫化物;其中,Ⅷ族金属硫化物占粉体质量的1-50%;

将含有Ⅷ族金属的可溶性盐和含有ⅥB族金属的可溶性盐配制成水溶液,之后经水热老化、抽滤、洗涤、干燥得到棒状的双组分复合氧化物前驱体粉体;前驱体粉体在硫化剂的存在下进行硫化改性;改性后经抽滤、真空干燥及焙烧得到含有一种Ⅷ族金属和含有一种ⅥB族金属的硫化物纳米管;所述含有Ⅷ族金属的可溶性盐和含有ⅥB族金属的可溶性盐水溶液浓度均为0.02-0.2mol/L。

2.按权利要求1所述的双组分过渡金属硫化物纳米管,其特征在于:所述的Ⅷ族金属为Co或 Ni;ⅥB族金属为Mo或 W。

3.一种权利要求1所述的双组分过渡金属硫化物纳米管的制备方法,其特征在于:将含有Ⅷ族金属的可溶性盐和含有ⅥB族金属的可溶性盐配制成水溶液,之后经水热老化、抽滤、洗涤、干燥得到棒状的双组分复合氧化物前驱体粉体;前驱体粉体在硫化剂的存在下进行硫化改性;改性后经抽滤、真空干燥及焙烧得到含有一种Ⅷ族金属和含有一种ⅥB族金属的硫化物纳米管;所述含有Ⅷ族金属的可溶性盐和含有ⅥB族金属的可溶性盐水溶液浓度均为0.02-0.2mol/L。

4.按权利要求3所述的双组分过渡金属硫化物纳米管的制备方法,其特征在于:所述含有Ⅷ族金属的可溶性盐为硝酸镍、氯化镍、硫酸镍、乙酸镍、硝酸钴、氯化钴、硫酸钴或乙酸钴;所述含有ⅥB族金属的可溶性盐为钼酸铵、钼酸钠、钨酸铵、偏钨酸铵或钨酸钠。

5.按权利要求4所述的双组分过渡金属硫化物纳米管的制备方法,其特征在于:所述含有Ⅷ族金属的可溶性盐为硝酸镍、乙酸镍、硝酸钴或乙酸钴;所述含有ⅥB族金属的可溶性盐为钼酸铵、钼酸钠或偏钨酸铵。

6.根据权利要求3所述的双组分过渡金属硫化物纳米管的制备方法,其特征在于:所述老化温度为20-120℃,老化时间为2-10小时;所述焙烧温度为300-450℃,焙烧时间为4h;所述硫化温度为150-250℃,硫化时间为1-6h;所述硫化物的焙烧温度为300-500℃,焙烧时间为1-6h。

7.按权利要求3所述的双组分过渡金属硫化物纳米管的制备方法,其特征在于:所述硫化剂为硫化氢、二硫化碳、二甲基二硫化碳或硫代乙酰胺。

8.一种权利要求1所述的双组分过渡金属硫化物纳米管的应用,其特征在于:所述硫化物纳米管用于含有有机硫化合物的加氢脱硫反应中。

9.按权利要求8所述的双组分过渡金属硫化物纳米管的应用,其特征在于:所述加氢脱硫反应在高压反应釜中进行,其中,反应温度为280-360℃,氢气初始压力1.5-7MPa,反应时间为4-6h,搅拌速度为600r/min。

说明书

技术领域

本发明属于催化技术和石油化工技术领域,具体的说是一种双组分过渡金属硫化物纳米管及其制备方法和应用。

背景技术

由于世界经济的发展,石油产品的需求逐渐增加,石油重质化和劣质化问题愈来愈突出,世界范围内高硫原油比率逐年增加。油品中的硫化物是空气污染的主要源头,燃油中的有机含硫化合物经燃烧后产生的SOx不仅会导致酸雨,还会产生粉尘颗粒物导致日渐增多的雾霾天气,严重危害环境和人体健康。为此,各国都颁布了严格的燃油含硫量标准,欧洲已于2009年实现柴油硫含量小于10ppm标准,我国已于2012年6月1日在北京率先执行硫含量低于10ppm的京V清洁柴油指标,预计2016年在全国推广使用相当于欧V排放标准的清洁柴油硫指标。由于柴油中的硫元素普遍是通过加氢精制过程脱除的,其中加氢精制催化剂是该过程的关键,因此开发性能优良的超深度加氢脱硫催化剂逐渐在石油加工业中受到重视。

柴油中主要含有的含硫化合物为噻吩及其衍生物、苯并噻吩及其衍生物、二苯并噻吩及其衍生物,其中4,6-DMDBT是最难以通过加氢脱硫手段脱除的含硫化合物。目前,工业上常用的加氢脱硫催化剂多为负载型催化剂,如:Co-Mo/Al2O3、Ni-Mo-P/Al2O3、Ni-W-B/Al2O3、Ni-Co-Mo/Al2O3和Co-W/Al2O3等(文献Catal.Today 153(2010)1-68)。负载型加氢脱硫催化剂制备过程大多是将金属组分直接浸渍于γ-Al2O3载体上,然后经过干燥、焙烧等步骤即可得到氧化态的催化剂,使用前需先进行预硫化将其转化为硫化态。随着硫含量限定的标准越来越高,目前催化剂的活性已经不能满足超深度脱硫需要,而传统加氢脱硫催化剂中由于载体本身的催化效果有限,它只是通过增大反应物与载体的接触面积或载体与活性组分间的协同作用来增加催化效果,因此现有的负载型催化剂的加氢脱硫活性很难再进行大幅度提升,而调整工艺操作条件和使用新型反应器都需要巨额的投资费用,相比之下,研制一种能够在现有的生成装置上,按照现行的操作条件进行超深度加氢脱硫的新型催化剂,是一种更为经济,更加可行的方法。

为了实现柴油的超深度脱硫,人们逐渐把注意力转移到另一类催化剂上,即本体型加氢脱硫催化剂。此类催化剂完全由具有催化活性的过渡金属硫化物组成,即使成型后活性组分含量也高达70wt%。由于其具有多种活性组分,使得催化剂表面活性中心数目远高于负载型催化剂,因而具有更高的催化脱硫活性。在化学组成上,该类催化剂多以双组分或三组分的形式存在,如Co-Mo、Ni-Mo、Ni-W、Ni-Mo-W、Fe-Mo等,其中,美国Albemarle公司开发的含有Ni-Mo-W三组分的新型加氢脱硫催化剂—NEBULA是本体型加氢脱硫催化剂的典型代表(专利US6299760和US7544632),数据显示其脱硫活性是氧化铝负载的Co-Mo和Ni-Mo催化剂的3倍以上(文献Stud.Surf.Sci.Catal.145(2003)407-410)。目前,该催化剂已完成了工业放大,并在世界上十多套工业装置上进行了应用。

尽管本体型催化剂较负载型催化剂具有更加优异的加氢脱硫性能,但由于本体型催化剂在介观上由活性组分的实心颗粒的团聚体组成,大部分活性金属位于颗粒内部,对脱硫反应并没有实质性的贡献,使得本体型催化剂的单位活性仍远低于负载型催化剂,而较低的原子利用率也相应增加了催化剂的运行成本。为了解决这一问题,有必要对现有本体型催化剂的介观结构进行改进。目前常用的方法是在催化剂前驱体的合成过程中引入适量的模板剂或表面活性剂,利用表面吸附和分子尺寸效应控制催化剂前驱体颗粒的大小,尽可能减小颗粒尺寸并抑制其团聚,提高前驱体的比表面积,从而使更多的活性组分暴露在颗粒表面以提高最终所制备催化剂的原子利用率(文献J.Catal.235(2005)302-317和Catal.Lett.99(2005)65-71)。然而,所涉及的制备过程较复杂,添加剂成本较高且在催化剂制备过程中难以完全除去,因此不利于实现工业化应用。

除了减小催化剂颗粒尺寸外,另一种思路是将催化剂的活性组分颗粒制备成具有中空结构的管状颗粒,这不仅可以有效的提高催化剂的比表面积,还使得原本处在颗粒内部的活性组分最大限度的暴露出来参与催化反应。在提高催化剂原子经济性的同时,空心管状结构还有利于柴油中大分子反应物的传质和扩散。近年来,研究者已成功制备了包括MoS2和WS2在内的多种过渡金属硫化物纳米管(文献Nature 360(1992)444-446,J.Am.Chem.Soc.120(1998)734-742,J.Mater.Chem.14(2004)617-624,Chem.Mater.23(2011)4716-4720),然而单组份硫化物的加氢脱硫活性较低,需要Co、Ni等助剂的修饰才具有较高的性能,但对于双组分纳米管的合成研究现有报道。因此,开发一种双组分过渡金属硫化物纳米管的制备方法具有重要意义和应用前景。

发明内容

本发明旨在提供一种双组分过渡金属硫化物纳米管及其制备方法和应用。

为实现上述目的,本发明采用的技术方案为:

一种双组分过渡金属硫化物纳米管,纳米管在介观上呈一维空心管状结构,长度为0.8-3.0μm,管内径为50-200nm,其由一种Ⅷ族金属和一种ⅥB族金属组成的双金属复合硫化物;其中,Ⅷ族金属硫化物占粉体质量的1-50%。

所述的Ⅷ族金属为Co或Ni;ⅥB族金属为Mo或W。

一种双组分过渡金属硫化物纳米管的制备方法,将所述含有Ⅷ族金属的可溶性盐和含有ⅥB族金属的可溶性盐配制成水溶液,之后经水热老化、抽滤、洗涤、干燥得到棒状的双组分复合氧化物前驱体粉体;前驱体粉体在硫化剂的存在下进行硫化改性;改性后经抽滤、真空干燥及焙烧得到含有一种Ⅷ族金属和含有一种ⅥB族金属的硫化物纳米管;所述含有Ⅷ族金属的可溶性盐和含有ⅥB族金属的可溶性盐配制成水溶液浓度为0.02-0.2mol/L。

所述含有Ⅷ族金属的可溶性盐为硝酸镍、氯化镍、硫酸镍、乙酸镍、硝酸钴、氯化钴、硫酸钴或乙酸钴;优选所述含有Ⅷ族金属的可溶性盐为硝酸镍、乙酸镍、硝酸钴或乙酸钴。

所述含有ⅥB族金属的可溶性盐为钼酸铵、钼酸钠、钨酸铵、偏钨酸铵或钨酸钠;优选所述含有ⅥB族金属的可溶性盐为钼酸铵、钼酸钠或偏钨酸铵。

所述老化温度为20-120℃,老化时间为2-10小时;所述焙烧温度为300-450℃,焙烧时间为4h;所述硫化温度为150-250℃,硫化时间为1-6h;所述硫化物的焙烧温度为300-500℃,焙烧时间为1-6h。

所述硫化剂为硫化氢、二硫化碳、二甲基二硫化碳或硫代乙酰胺。优选硫化剂为二硫化碳。

一种双组分过渡金属硫化物纳米管的应用,所述硫化物纳米管用于含有有机硫化合物的合加氢脱硫反应中。

所述加氢脱硫反应在高压反应釜中进行,其中,反应温度为280-360℃,氢气初始压力1.5-7MPa,反应时间为4-6h,搅拌速度为600r/min;反应结束后待反应器冷却至室温,所得液相产物经过滤除去催化剂以获得含有产物的有机溶液。

所述模型反应物为含有二苯并噻吩或4,6-二甲基二苯并噻吩的十氢萘溶液。

所述有机硫化物、十氢萘和催化剂的质量比为有机硫化物:有机溶剂:催化剂=0.4-2:100:1.0。

本发明所具有的优点:本发明制备过程简单、易行,可以大批量制备具有纳米管状结构的Co(Ni)-Mo(W)双金属硫化物粉体。和传统的制备方法相比,制备过程的能耗较低,且所得的硫化物纳米管和文献(Catal.Commun.67(2015)16-20,Catal.Today 133-135(2008)277-281,Catal.Commun.9(2008)1317-1328,Appl.Catal.A:Gen.476(2014)61-67)相比具有更高的比表面积。该纳米管可直接用于劣质汽、柴油的加氢脱硫反应,对难脱除的苯并噻吩类化合物、特别是含有甲基取代的4,6-二甲基二苯并噻吩表现出较高的脱硫性能,脱硫率高出传统的负载型加氢脱硫催化剂3-4倍,对于在较为缓和的操作条件下实现汽、柴油的超深度脱硫具有重要意义。

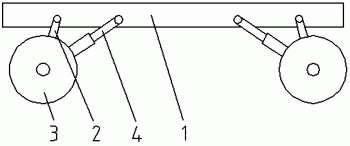

附图说明

图1为本发明实施例提供的Co-Mo水合氧化物粉体的SEM图。

图2为本发明实施例提供的Co-Mo硫化物纳米管的TEM图。

图3为本发明参比催化剂Co-Mo硫化物纳米棒的TEM图。

具体实施方式

为了进一步说明本发明,列举以下实施例,但它并不限制各附加权利要求所定义的发明范围。比如,本发明根据实验结果提出可以制备含有一种Ⅷ族金属和一种VIB族金属的双组分硫化物纳米管,其中所述的Ⅷ族金属选自Co或Ni,所述VIB族金属选自Mo或W;在这里为了简明起见,列举了含Co-Mo双组分硫化物纳米管的制备实施例,但并不意味其余的金属组合不能实现本发明。

实施例1

双组分氧化物前驱体的制备:

称取乙酸钴(以钴原子计0.002mol)和七钼酸铵(以钼原子计0.004mol)分别溶于50ml水中,将钼酸铵水溶液迅速的倒入乙酸钴极性溶液中,转移至80℃恒温水浴中,在常压下搅拌回流4h,得到浅紫色固体沉淀。之后,所得产物经过滤、水洗后,在110℃下干燥8h得到棒状结构的Co-Mo水合氧化物粉体,如附图1所示。

将上述,七钼酸铵由偏钨酸铵替换,将乙酸钴(以钴原子计0.002mol)和偏钨酸铵(以钨原子计0.004mol)分别溶于50ml水中,将偏钨酸铵水溶液迅速的倒入乙酸钴极性溶液中,在相同合成条件下即可获得Co-W水合氧化物粉体。

实施例2

称取乙酸钴(以钴原子计0.004mol)和七钼酸铵(以钼原子计0.004mol)分别溶于50ml水中,将钼酸铵水溶液迅速的倒入乙酸钴极性溶液中,转移至80℃恒温水浴中,在常压下搅拌回流4h,得到浅紫色固体沉淀。之后,所得产物经过滤、水洗后,在110℃下干燥8h得到棒状结构的Co-Mo水合氧化物粉体。

实施例3

称取乙酸钴(以钴原子计0.008mol)和七钼酸铵(以钼原子计0.004mol)分别溶于50ml水中,将钼酸铵水溶液迅速的倒入乙酸钴极性溶液中,转移至80℃恒温水浴中,在常压下搅拌回流4h,得到浅紫色固体沉淀。之后,所得产物经过滤、水洗后,在110℃下干燥8h得到棒状结构的Co-Mo水合氧化物粉体。

实施例4

称取乙酸钴(以钴原子计0.012mol)和七钼酸铵(以钼原子计0.004mol)分别溶于50ml水中,将钼酸铵水溶液迅速的倒入乙酸钴极性溶液中,转移至80℃恒温水浴中,在常压下搅拌回流4h,得到浅紫色固体沉淀。之后,所得产物经过滤、水洗后,在110℃下干燥8h得到棒状结构的Co-Mo水合氧化物粉体。

实施例5

双组分硫化物纳米管的制备:

将实施例1所得的0.6g前驱体与40g含有硫化剂的十氢萘溶液加入100ml高压反应釜中,充入氢气后密闭,在反应温度为160℃,氢气压力为2.0MPa,搅拌速度为600r/min的条件下硫化6h。反应结束后待反应器冷却至室温,固体粉末经过滤、洗涤、干燥后,于400℃下焙烧4h,所得产物为双组分硫化物纳米管,记为Cat-1,如附图2所示。纳米管在介观上呈一维空心管状结构,长度为0.8-3.0μm,管内径为50-200nm。

实施例6

将实施例2所得的0.6g前驱体与40g含有硫化剂的十氢萘溶液加入100ml高压反应釜中,充入氢气后密闭,在反应温度为160℃,氢气压力为2.0MPa,搅拌速度为600r/min的条件下硫化6h。反应结束后待反应器冷却至室温,固体粉末经过滤、洗涤、干燥后,于400℃下焙烧4h,所得产物为双组分硫化物纳米管,记为Cat-2。

实施例7

将实施例3所得的0.6g前驱体与40g含有硫化剂的十氢萘溶液加入100ml高压反应釜中,充入氢气后密闭,在反应温度为160℃,氢气压力为2.0MPa,搅拌速度为600r/min的条件下硫化6h。反应结束后待反应器冷却至室温,固体粉末经过滤、洗涤、干燥后,于400℃下焙烧4h,所得产物为双组分硫化物纳米管,记为Cat-3。

实施例8

将实施例4所得的0.6g前驱体与40g含有硫化剂的十氢萘溶液加入100ml高压反应釜中,充入氢气后密闭,在反应温度为160℃,氢气压力为2.0MPa,搅拌速度为600r/min的条件下硫化6h。反应结束后待反应器冷却至室温,固体粉末经过滤、洗涤、干燥后,于400℃下焙烧4h,所得产物为双组分硫化物纳米管,记为Cat-4。

为了体现空心纳米管结构在加氢脱硫反应中的优势,制备了一系列具有实心棒状结构的双组分硫化物粉体,具体实施例如下:

实施例9

参比双组分硫化物的制备:

将实施例1所得前驱体在400℃焙烧4h以获得Co-Mo双组分氧化物,之后将该氧化物0.6g与40g含有硫化剂的十氢萘溶液加入100ml高压反应釜中,充入氢气后密闭,在反应温度为350℃,氢气压力为3.0MPa,搅拌速度为600r/min的条件下硫化6h。反应结束后待反应器冷却至室温,固体粉末经过滤、洗涤、干燥后,所得产物为参比双组分硫化物纳米棒,记为Cat-5,如附图3所示。

实施例10

将实施例2所得前驱体在400℃焙烧4h以获得Co-Mo双组分氧化物,之后将该氧化物0.6g与40g含有硫化剂的十氢萘溶液加入100ml高压反应釜中,充入氢气后密闭,在反应温度为350℃,氢气压力为3.0MPa,搅拌速度为600r/min的条件下硫化6h。反应结束后待反应器冷却至室温,固体粉末经过滤、洗涤、干燥后,所得产物为参比双组分硫化物纳米棒,记为Cat-6。

实施例11

将实施例3所得前驱体在400℃焙烧4h以获得Co-Mo双组分氧化物,之后将该氧化物0.6g与40g含有硫化剂的十氢萘溶液加入100ml高压反应釜中,充入氢气后密闭,在反应温度为350℃,氢气压力为3.0MPa,搅拌速度为600r/min的条件下硫化6h。反应结束后待反应器冷却至室温,固体粉末经过滤、洗涤、干燥后,所得产物为参比双组分硫化物纳米棒,记为Cat-7。

实施例12

将实施例4所得前驱体在400℃焙烧4h以获得Co-Mo双组分氧化物,之后将该氧化物0.6g与40g含有硫化剂的十氢萘溶液加入100ml高压反应釜中,充入氢气后密闭,在反应温度为350℃,氢气压力为3.0MPa,搅拌速度为600r/min的条件下硫化6h。反应结束后待反应器冷却至室温,固体粉末经过滤、洗涤、干燥后,所得产物为参比双组分硫化物纳米棒,记为Cat-8。

实施例13

模型反应物的加氢脱硫反应:

将0.4g催化剂cat-1与40g浓度为2.0wt%的二苯并噻吩的十氢萘溶液加入100ml高压反应釜中,充入氢气后密闭,在反应温度为300℃,氢气压力为2.0MPa,搅拌速度为600r/min的条件下硫化4h。反应结束后待反应器冷却至室温,所得液相产物经过滤除去催化剂后通过液相色谱-质谱连用技术对产物进行定性和定量检测,结果见附表1。再将实施例6-12所得催化剂进行加氢脱硫反应,反应过程与Cat-1相同,结果参见表1。

实施例14

将0.4g催化剂cat-1与40g浓度为0.4wt%的4,6-二甲基二苯并噻吩的十氢萘溶液加入100ml高压反应釜中,充入氢气后密闭,在反应温度为350℃,氢气压力为2.0MPa,搅拌速度为600r/min的条件下硫化6h。反应结束后待反应器冷却至室温,所得液相产物经过滤除去催化剂后通过液相色谱-质谱连用技术对产物进行定性和定量检测,结果见附表1。

再将实施例6-12所得催化剂用于加氢脱硫反应,反应过程与Cat-1相同,结果参见表1其余催化剂的反应过程与Cat-1相同。

表1不同催化剂的加氢脱硫活性对比

由表1可见采用本发明纳米管催化剂和参比催化剂相比,本发明具有空心结构的双组分硫化物纳米管催化剂具有更高的比表面积,使得在相同条件下,活性组分具有更高的暴露度。高的暴露度使得所制备的催化剂表面具有更多的加氢脱硫活性位,因此,Co-Mo硫化物纳米管具有远高于参比催化剂的加氢脱硫活性,特别是针对具有空间位阻效应的、地反应活性的4,6-二甲基二苯并噻吩。

实施例15

双组分硫化物纳米管的批量合成

称取乙酸钴(以钴原子计0.4mol)和七钼酸铵(以钼原子计0.4mol)分别溶于3000mL水中,将钼酸铵水溶液迅速的倒入乙酸钴极性溶液中,转移至80℃恒温水浴中,在常压下搅拌回流4h,得到浅紫色固体沉淀。之后,所得产物经过滤、水洗后,在110℃下干燥8h得到棒状结构的Co-Mo水合氧化物粉体,总质量约为120g。

将上述制备的前驱体与4kg含有硫化剂的十氢萘溶液加入10L高压反应釜中,充入氢气后密闭,在反应温度为160℃,氢气压力为2.0MPa,搅拌速度为600r/min的条件下硫化6h。反应结束后待反应器冷却至室温,固体粉末经过滤、洗涤、干燥后,于400℃下焙烧4h,即可获得介观上呈空心结构的Co-Mo硫化物纳米管。

一种双组分过渡金属硫化物纳米管及其制备方法和应用专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0