专利摘要

本发明给出一种基于复合断弧和高效排屑的电弧轮廓切割放电加工方法,包括将电弧轮廓切割装置与机床的主轴固定连接,放电加工的电极安装在电弧轮廓切割装置上,并将电极连接放电电源的一极(负极或正级),待加工工件连接于放电电源的另一极(正极或负极),通过放电电源施加直流电流或脉冲电流,在电极和工件之间形成电弧放电以蚀除工件材料,在加工的同时对加工区域实施高速冲液,电极进行高速旋转和振动,从而实现断弧机制和高效排屑,获得稳定可靠的电弧轮廓切割加工。本发明利用旋转的棒状电极侧面放电,运用复合断弧机制来保证电弧放电加工,可简单、方便、经济地实现电极高速放电加工,特别是曲面、型腔加工。

权利要求

1.一种基于流体动力和机械运动复合断弧和高效排屑的电弧轮廓切割放电加工方法,其特征在于,该方法包括如下步骤:

首先,将棒状电极安装在电极旋转机构上,将电极旋转机构安装在电极振动机构上,再将电极振动机构安装在机床主轴上,待加工工件固定在机床工作台上,由电机振动机构提供棒状电极沿进给方向上的振动,由电极旋转机构提供棒状电极旋转,通过机床主轴伺服进给联动,控制电极的加工轨迹;

其次,将棒状电极与放电电源的负极或正极连接,工件与放电电源的正极或负极连接,通过机床伺服运动控制棒状电极与工件在进给方向上的间距形成加工所需要的放电间隙,由放电电源、棒状电极、放电间隙和工件构成电流回路,放电电源为放电间隙提供脉冲直流;

再次,将同轴喷嘴安装在电极振动机构上,通过冲液管路使同轴喷嘴与工作介质供给系统连接,由同轴喷嘴、棒状电极与工件之间的放电间隙、冲液管路和工作介质供给系统构成冲液回路;

然后,施加在放电间隙两端的电压通过击穿放电间隙中的工作介质,形成电弧放电,由棒状电极的旋转运动实现机械运动断弧,由加工间隙中的高速冲液实现流体运动断弧,从而实现了复合断弧;

最后,电弧放电中蚀除工件形成的蚀除物,由棒状电极的旋转和振动实现机械辅助排屑,由同轴喷嘴高速冲液实现流体辅助排泄效果,从而实现了复合辅助高效排屑。

2.根据权利要求1所述的复合断弧和高效排屑的电弧轮廓切割放电加工方法,其特征在于所述电极为棒状电极,电极直径范围为0.2mm-10mm,电极长度范围为10mm-1000mm。

3.根据权利要求1所述的复合断弧和高效排屑的电弧轮廓切割放电加工方法,其特征在于所述的复合断弧为采取电极机械运动和流体动力复合的方式,使得电极和工件之间的电弧根部的快速移动甚至断开。其中机械运动断弧是通过电极旋转和振动实现,流体动力断弧是通过加工间隙中的高速冲液实现。

4.根据权利要求1所述的复合断弧和高效排屑的电弧轮廓切割放电加工方法,其特征在于所述的高效排屑为采取高速冲液和电极振动,其中加工间隙中的高速流体、电极周期性高速往复运动促进电蚀产物的排出。

5.根据权利要求1所述的复合断弧和高效排屑的电弧轮廓切割放电加工方法,其特征在于,采取棒状电极旋转运动方式,其中电极旋转可以实现机械运动断弧和电极在周向的均匀损耗。

6.根据权利要求1所述的复合断弧和高效排屑的电弧轮廓切割放电加工方法,其特征在于,所述的工作介质为水基工作液,空气或水雾介质。

7.根据权利要求1所述的复合断弧和高效排屑的电弧轮廓切割放电加工方法,其特征在于,所述的高速冲液是指利用圆形或环形的同轴喷嘴对加工区域实施高速冲液,高速冲液流体流速不低于10m/s,以达到流体动力断弧和辅助排屑的功能。

8.根据权利要求1所述的复合断弧和高效排屑的电弧轮廓切割放电加工方法,其特征在于,所述的电极振动是指利用电弧轮廓切割装置上的振动平台实现棒状电极沿进给方向上的小幅振动,从而达到高效排屑和避免加工短路现象。

9.根据权利要求1所述的复合断弧和高效排屑的电弧轮廓切割放电加工方法,其特征在于,所述的放电电源是指提供脉冲宽度和脉冲间隙分别为30μs-100ms,峰值电流为50-5000A的脉冲电源,以及峰值电流为50-5000A的直流电源。

10.根据权利要求1所述的复合断弧和高效排屑的电弧轮廓切割放电加工方法,其特征在于,所述的机床是指具有一轴或多轴自动伺服进给功能的机床。

说明书

技术领域

本发明涉及一种特种加工技术领域的放电加工方法,具体为一种基于流体动力和机械动力复合断弧和高效排屑的电弧轮廓切割放电加工方法。

背景技术

为了解决航天和军工等领域中难加工材料的大厚度工件加工中存在的各种问题,本发明提出了一种基于流体动力和机械动力复合断弧及高效排屑的电弧轮廓切割放电加工方法。

据专利检索可知,叶良才在专利CN87106421A和CN1061175A中阐述了电熔爆高效加工的加工方法,主要运用于轧辊、碾压辊等旋转体类工件的外轮廓加工和切断加工。苏州中特机电科技有限公司在专利CN1397399A及GE公司在专利CN1693024A中涉及了单管电极铣削方式的高效放电加工方法;上海交通大学在专利CN102091839A中涉及了成型电极沉入式的高效放电加工方法。上述两种方法主要用于曲面和型腔的高效加工。

这些现有加工方法虽然能实现对难加工材料的高效加工,但它们在工件的轮廓直纹面和切割切断加工过程中都是采取类似于层铣的方式将工件多余材料一层一层的去除,来获得需要的加工结构。这样造成能耗高、加工时间长且去除材料再利用困难等缺点。电弧轮廓切割放电加工方法与上述放电加工方式有着本质的不同。上述的电弧放电加工方法中,电极端面是参与放电的主要部分,而电弧轮廓切割加工中电极侧面是参与加工的主要部分。因此,对于难加工材料的窄缝、大深度切割以及轮廓切割等加工有着很大的优势。

同时据对现有专利检索发现,李磊在专利CN103801771A中也提及了高效切割放电加工方法。该专利有如下阐述:一种电弧放电加工领域的线电极高速切割放电加工方法,根据加工型面特征分析,确定多孔中空线电极几何结构以及进给路径,机床工作液供液系统通过线电极孔隙为加工间隙提供具有一定压力及流量的工作液,机床放电电源正极接工件、负极接线电极,为放电间隙提供直流货品时脉冲直流,通过击穿加工间隙中的工作液在间隙中形成短电弧放电,通过线电极在预定进给路径下运行,可以实现对目标加工型面的高速成形下料。本发明可以简化工具进给路径,利用强化高压、大流量内冲液可保证短电弧稳定放电高效加工,从而方便、经济地实现具有成型下料切割特征功能的高速电弧切割放电加工的工艺方法,该方法适合于平面、曲面及型腔的高速成形下料加工。

但本发明提出的电弧轮廓切割放电加工方法与该专利中提及的高效切割放电加工方法存在本质区别:

1.该发明没有明确阐述加工中的断弧机制和过程,而本发明提出采用流体和机械运动复合断弧方式,能有效稳定的实现加工过程中的断弧。根据在实际的电弧放电加工试验中可知,有效稳定的断弧方式将直接影响着放电加工的效果。

2.该发明没有提及放电加工中高效排屑的相关内容,发明人实际实验结果表明,高效排屑对于加工过程的稳定性非常重要。采用比对发明的方法,无法实现正常的连续加工,而本发明则强调了通过电极旋转、电极振动实现机械运动辅助高效排屑和高速冲液实现流体辅助高效排泄,从而实现了复合辅助高效排屑方式,并且实现了连续的稳定切割。根据在实际的电弧放电加工试验中可知,高效排屑将直接影响着放电加工的稳定连续进行,排屑不及时将造成加工短路。

3.本发明提出采取棒状电极旋转的切割方式,此方式不仅将实现机械运动断弧,而且可以实现电极的均匀损耗和利于排屑。

针对现有技术存在的问题,本发明提出了一种基于流体动力和机械动力复合断弧及高效排屑的电弧轮廓切割放电加工方法,能很好地弥补现有高速放电加工技术的不足,进一步扩展高速放电加工技术的运用领域。

发明内容

本发明针对上述现有电弧放电加工技术中存在的不足,给出一种基于流体动力和机械动力复合断弧及高效排屑的电弧轮廓切割放电加工方法,通过利用旋转的棒状电极侧面放电,运用复合断弧机制以及冲液和振动辅助高效排屑来保证电弧放电加工,可简单、方便、经济地实现电极高速放电加工,特别是曲面、型腔加工。

本发明所采用的技术方案是:基于流体动力和机械动力复合断弧及高效排屑的电弧轮廓切割放电加工方法,首先,将棒状电极安装在电极旋转机构上,将电极旋转机构安装在电极振动机构上,再将电极振动机构安装在机床主轴上,待加工工件固定在机床工作台上,由电机振动机构提供棒状电极沿进给方向上的振动,由电极旋转机构提供棒状电极旋转,通过机床主轴伺服进给联动实现本发明加工方法的加工轨迹;其次,将棒状电极与放电电源的负极或正极连接,工件与放电电源的正极或负极连接,放电电源为放电间隙提供脉冲直流,通过机床伺服运动功能控制棒状电极与工件在进给方向上的间距形成加工放电间隙,由放电电源、棒状电极、放电间隙和工件构成电流回路;再次,将同轴喷嘴安装在电极振动机构上,通过冲液管路将同轴喷嘴与工作介质供给系统连接,由同轴喷嘴、棒状电极与工件之间的放电间隙、冲液管路和工作介质供给系统构成冲液回路;然后,施加在放电间隙两端的电压通过击穿加工间隙中的工作介质在间隙中形成电弧放电,由棒状电极的旋转运动实现机械运动断弧,由加工放电间隙中的高速冲液实现流体运动断弧,从而实现了复合断弧方式;最后,电弧放电中蚀除工件材料形成的蚀除物,由棒状电极的旋转和振动实现机械辅助排屑效果,由同轴喷嘴高速冲液实现流体辅助排泄效果,从而实现了复合辅助高效排屑方式。

所述的加工电极为棒状电极,电极直径范围为0.2mm-10mm,电极长度范围为10mm-1000mm。

所述的电弧轮廓切割装置是指能实现电极旋转、电极沿轴向周期性的往复运动或电极沿进给方向小幅振动等电极运动方式,以及具有沿电极轴线方向高速冲液功能的专用装置。

所述的复合断弧为采取电极机械运动和流体动力复合的方式,使得电极和工件之间的电弧根部的快速移动甚至断开。其中机械运动断弧是通过电极旋转和振动实现,流体动力断弧是通过加工间隙中的高速冲液实现。

所述的高效排屑为采取高速冲液和电极振动,加工间隙中的高速流体可以带走放电蚀除物,电极周期性高速往复运动以及振动可以促进电蚀产物的高效排出。

所述的采取棒状电极旋转运动方式,电极旋转可以实现机械运动断弧和电极在周向的均匀损耗。

所述的工作介质是指水基工作液,空气或水雾介质。

所述的高速冲液是指利用圆形或环形的同轴喷嘴对加工区域实施高速冲液,高速冲液流体流速不低于10m/s,以达到流体动力断弧和辅助排屑的功能。

所述的电极振动是指利用电弧轮廓切割装置上的振动平台实现棒状电极沿进给方向上的小幅振动,从而达到高效排屑和避免加工短路现象。

所述的加工方法的放电回路是一般的加工情况下(效率优先),电极连接放电电源负极,工件连接放电电源正极,但是在特定加工需求条件下(表面质量优先),可以采用电极连接放电电源正极,工件连接放电电源负极。

所述的放电电源是指提供脉冲宽度和脉冲间隙分别为30μs-100ms,峰值电流为50-5000A的脉冲电源,以及峰值电流为50-5000A的直流电源。

所述的机床是指具有一轴或多轴自动伺服进给功能的机床。

本发明的加工方式采取旋转电极侧面参与放电、复合断弧机制以及高速冲液和电机振动辅助高效排屑等特点,与现有的其他放电加工方式有着本质的不同。由于电弧轮廓切割具有加工能量大、加工区域厚度大、产生的电蚀产物多以及电蚀产物排出间隙狭窄等特点。首先,单纯依靠流体动力或是机械运动均无法实现真正有效断弧,因此本发明采取机械运动和流体动力复合断弧机制,从而保证达到加工过程中的有效稳定断弧。其次,尽管从切割的角度来看,细丝状的线电极是电弧切割的最佳工具,但是电弧加工的大能量极易使其熔断,因此本发明采取旋转的棒状电极作为工具电极,适合尺寸的棒状电极可以承受大的加工电流,而旋转可以实现电极的均匀损耗。最后,电弧轮廓切割作为大厚度、大能量的高效切割加工方式,势必会产生大量的电蚀产物,如果电蚀产物排屑不及时将造成加工过程中存在拉弧和断弧等不利现象,以此本发明采取高速冲液以及电极周期性高速往复运动和电极振动的方式来辅助电蚀产物的高效排出。

附图说明

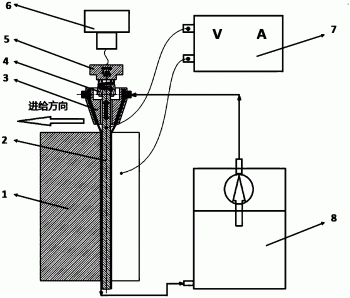

图1为基于流体动力和机械动力复合断弧及高效排屑的电弧轮廓切割放电加工方法的原理示意图;

图中:1工件,2.棒状电极,3.同轴喷嘴,4.电极旋转机构,5.电极振动机构,6.机床,7.放电电源,8.工作介质供给系统。

图2为基于流体动力和机械动力复合断弧及高效排屑的电弧轮廓切割放电加工方法的轮廓切割作业示意图;

图3为基于流体动力和机械动力复合断弧及高效排屑的电弧轮廓切割放电加工方法的型腔作业示意图。

图4为基于流体动力和机械动力复合断弧及高效排屑的电弧轮廓切割放电加工方法的毛坯件下料作业示意图。

具体实施方式

以下结合附图1、图2和图3分别对本发明技术方案做进一步说明,给出了具体的实施方案和操作过程,但本发明的保护范围不仅限于下述的实施案例。

如图1所示,本发明实施应用环境包括:工件1、棒状电极2、同轴喷嘴3、电极旋转机构4、电极振动机构5、机床6、放电电源7、工作介质供给系统8;其中:将棒状电极2工装端与电极旋转机构4固定连接,再将电极旋转机构4与电极振动机构5固定连接,然后将电机振动机构5与机床6的主轴固定连接,同时,同轴喷嘴3与电极振动机构5固定连接,将同轴喷嘴3通过冲液管路与工作介质供给系统8连接,待加工工件1固定于机床6的工作台上,将棒状电极2连接放电电源7的负极(或正极),工件1连接放电电源7的正极(或负极)。

本发明实施过程如下:工作介质供给系统8把工作介质传送到同轴喷嘴3中,再由同轴喷嘴3高速冲液到工件1与棒状电极2之间的放电间隙中,然后回流到工作介质储液箱中,完成同轴高速冲液回路;棒状电极2连接放电电源7的负极,工件1连接放电电源7的正极,完成放电加工的放电回路;通过电极旋转机构4实现棒状电极2旋转,以及通过电机振动机构5实现棒状电极2沿进给方向上微小振幅的正弦振动,再通过机床的伺服系统控制电极的加工轨迹,完成电弧轮廓切割加工。

实施例1

基于流体动力和机械动力复合断弧及高效排屑的电弧轮廓切割放电加工方法的轮廓切割,如图2所示。选择具有3轴联动的数控机床,根据目标工件轮廓特征预定进给路径,工件1是镍基高温合金(GH4169),尺寸是200*200*150mm(长*宽*高),电极2是直径5mm的棒状电极,长度为170mm,材料为石墨。电源参数为:峰值电压90V,峰值电流600A,脉冲宽度8000μs以及脉冲间隔1000μs。电极旋转转速1500r/min,电极振动的频率为200Hz,振幅为500μm。工作介质为水基乳化液,同轴冲液出口压力为2.0MPa。在上述工艺条件下,进行电弧轮廓切割加工,最后加工出目标轮廓的工件。此加工过程中的电极相对损耗率可以控制在5%以下,切割效率可以达到500-1000mm2/min。

实施例2

基于流体动力和机械动力复合断弧及高效排屑的电弧轮廓切割放电加工方法的型腔加工,如图3所示。选择具有5轴联动的数控机床,根据目标工件型腔特征预定进给路径,工件1是钼钛锆高温合金(TZM),尺寸是300*150*150mm(长*宽*高),需要加工出一个内部型腔,电极2是直径5mm的棒状电极,长度为180mm,材料为石墨。电源参数为:峰值电压90V,峰值电流400A,脉冲宽度6000μs以及脉冲间隔1000μs。电极旋转转速1500r/min,电极振动的频率为200Hz,振幅为500μm。工作介质为水基乳化液,同轴冲液出口压力为2.0MPa。在上述工艺条件下,进行电弧轮廓切割加工,最后加工出目标型腔的工件。此加工过程中的电极相对损耗率可以控制在5%以下,切割效率可以达到300-800mm2/min。

实施例3

基于流体动力和机械动力复合断弧及高效排屑的电弧轮廓切割放电加工方法的下料切割,如图2所示。选择具有3轴联动的数控机床,根据目标下料工件特征预定进给路径,工件1是钼钛锆高温合金(TZM),尺寸是直径为150mm,长度为800mm的棒材,电极2是直径5mm的棒状电极,材料为石墨。电源参数为:峰值电压90V,峰值电流600A,脉冲宽度8000μs以及脉冲间隔1000μs。电极旋转转速1500r/min,电极振动的频率为200Hz,振幅为500μm。工作介质为水基乳化液,同轴冲液出口压力为2.0MPa。在上述工艺条件下,进行电弧轮廓切割加工,最后加工出下料的工件。此加工过程中的电极相对损耗率可以控制在5%以下,切割效率可以达到400-800mm2/min。

基于复合断弧和高效排屑的电弧轮廓切割放电加工方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0