IPC分类号 : B21B27/00,B22D19/08,C21D9/38,C22C38/02,C22C38/22,C22C38/26,C22C38/32,C22C38/38

专利摘要

本发明公开一种熔铸再制造轧辊的方法,属于轧辊制造技术领域。本发明所述方法对废旧高铬铸铁复合轧辊的辊身进行车削加工,去除废旧轧辊辊身的疲劳裂纹,并在轧辊辊身涂覆由65%H2O+35%Na2B4O7.10H2O组成的涂料,浇注耐磨合金钢熔液,钢水完全凝固后,将复合轧辊从再制造设备中取出,然后进行热处理,最后精加工至规定尺寸和精度,即可获得性能优异的再制造复合轧辊。本发明所述方法制备得到的轧辊的辊身复合层凝固组织细小,复合层具有良好的强韧性和优异的耐磨性,其硬度大于82HSD,冲击韧性大于15J/cm2,抗拉强度大于800Mpa;使用寿命比原来使用的高铬铸铁轧辊提高3倍以上。

权利要求

1.一种熔铸再制造轧辊的方法,其特征在于,具体包括以下步骤:

(1)对废旧轧辊的辊身进行车削加工,去除废旧轧辊辊身上的疲劳裂纹,并在废旧轧辊辊身涂覆涂料,涂料厚度为0.75~1.35mm,涂料自然晾干;所述涂料由质量分数为65% 的H2O和质量分数为35%的 Na2B4O7.10H2O组成;

(2)通过电磁感应加热设备对步骤(1)得到的废旧轧辊辊身进行加热,然后在废旧轧辊辊身上浇注钢水,控制钢水的凝固冷却速度为120~160℃/s,凝固系数为5.5~6.5 cm/min1/2;所述钢水的化学组成及质量分数为1.13~1.29%C,7.03~7.38%W,2.17~2.30%Mo,1.18~1.36%B,6.30~6.54%Cr,0.11~0.18%Ta,0.08~0.14%Nb,0.06~0.13%Ce,0.30~0.38%Bi, 0.24~0.39%Si,5.58~5.83%Mn,<0.03%P,<0.03%S, 余量Fe,钢水温度为1522~1575℃;

(3)钢水完全凝固后,当废旧轧辊辊身的温度降至450~550℃时,将废旧轧辊放入温度为350~400℃的炉内预热90~120分钟,随后加热至600~620℃,保温3~4小时,炉冷至温度低于150℃,出炉空冷至室温,最后精加工至规定尺寸和精度,即可获得再制造复合轧辊。

2.根据权利要求1所述熔铸再制造轧辊的方法,其特征在于:步骤(2)、(3)通过熔炼装置实现,该装置包括支架(1)、升降装置(2)、底座(3)、电磁感应加热设备(4)、水冷结晶器(5)、浇注漏斗(6)、底水箱(11)和冷却铜板(12),底座(3)上设有辊颈安装孔,具体步骤为:将废旧轧辊(8)固定在底座(3)上的轧辊辊颈安装孔内,然后通过电磁感应加热设备(4)对废旧轧辊辊身加热,钢水通过浇注漏斗(6)浇入由水冷结晶器(5)和废旧轧辊辊身构成的型腔内,水冷结晶器(5)和底水箱(11)的共同作用使钢水实现凝固。

3.根据权利要求2所述熔铸再制造轧辊的方法,其特征在于:电磁感应加热设备(4)的功率为50~80 KW,加热时间15~18分钟。

4.按照权利要求1-3任一项所述的方法制备得到的轧辊。

说明书

技术领域

本发明公开了一种轧辊再制造的方法,特别涉及一种熔铸再制造轧辊的方法,属于轧辊制造技术领域。

背景技术

轧辊磨损是轧钢过程中普遍存在的问题,轧辊工作层因磨损超过公称尺寸时会报废,报废的轧辊通常尺寸较大,且工作层与辊芯材质不同,继续用做炼钢的原料,非常困难。目前常见的处理报废轧辊方法是采用车削加工方法,将轧辊工作层的耐磨合金层车削成合金屑,合金屑可在电炉内用于熔炼耐磨合金,芯部材料经破碎后入炉冶炼不同牌号的钢铁材料,如此处理报废轧辊,工序复杂,能耗高,合金元素损耗大,造成了资源和能源的巨大浪费。为了处理报废轧辊,常用方法是堆焊加工、激光熔覆方法或者电火花沉积方法。

中国发明专利CN 107186390公开了一种铸铁轧辊堆焊用药芯焊丝及其制备方法,药芯按重量份包括:还原铁粉70-90份、铬粉14-18份、钛粉2-4份、铌铁粉1.5-3份、锰铁粉4-8份、镁铝粉5-8份、钒铁粉1.5-3.5份、钼铁粉4-6份、稀土铁合金粉2.5-4份、镁石粉2-4份、金红石粉末17-25份、长石粉4-7份、大理石粉3-6份、萤石粉2-4份。该发明提出的一种铸铁轧辊堆焊用药芯焊丝及其制备方法,所述药芯焊丝中药芯组分合理,电弧稳定性好,飞溅小,焊缝成型美观,焊接后堆焊层具有良好的硬度和抗蠕变性,且有效提高轧辊表面的高温磨损和抗开裂能力。

中国发明专利CN 107052701还公开了一种轧辊堆焊工艺,其特征在于:所述工艺步骤如下:第一步、焊前检查:检查轧辊尺寸、母材是否符合来样的要求;肉眼检查是否存在影响堆焊施工的裂纹、气孔、夹杂等缺陷;第二步、焊前预热:a)检查热处理炉电器设备是否正常,机械密封是否完好;b)进行预热处理;第三步、堆焊加工:a)从预热炉吊装工件出炉斗后工件开始施焊,一般不宜超过30分钟;b)选择Φ4.0焊丝电流应为30±2A,电压应为:400~450V,并每四小时记录一次施焊参数,应不间断施焊,直至完工;c)施焊时注意,焊道成形和观察是否有焊接缺陷,有缺陷的需要及时处理;第四步:焊后热处理:a)在轧辊堆焊快结束时,应预先把热处理炉升温到焊后热处理规定的进炉温度,从堆焊结束到进炉开始升温,时间不得超过30分钟;第五步:焊后清理:对轧辊表面进行清理、上油、打磨毛刺,并对堆焊部位涂上黑漆。

中国发明专利CN 105436665还公开了一种大型热轧支承辊Cr4的堆焊再造层及修复轧辊的方法。所述堆焊再造层由配制的打底层、过渡层及工作层药芯焊丝逐层堆焊到轧辊基体表面制备而成,从基体表面往外依次堆焊打底层、过渡层和工作层。所述方法的具体步骤如下:轧辊准备-药芯焊丝的准备-轧辊预热-焊前准备-依次堆焊打底层、过渡层和工作层-中间热处理-最终热处理-机械加工-检验-出厂。该发明适合于大型及特大型热轧支承辊的修复,其使用寿命接近甚至达到新轧辊的使用寿命。其再造层性价比高,具有优异的基体结合强度、抗高温耐磨性和耐腐蚀性,能够提高轧辊的使用性能,符合国家循环经济和可持续发展战略的绿色制造技术,具有广阔的应用前景与经济效益。

中国发明专利CN103418923还公开了一种磨损轧辊的堆焊修复方法,其特征在于工艺步骤为:①将磨损轧辊的磨损表面进行车削加工,去除所有裂纹和孔洞,得到光洁的轧辊磨损表面;②然后在上述磨损轧辊的加工表面上堆焊过渡层,其厚度控制在3~5mm,再在过渡层上堆焊耐磨工作层,其厚度控制在20~50mm,轧辊堆焊过程中,轧辊辊体温度控制在300~450℃;③将上述堆焊修复后的轧辊随炉加热至450~550℃,保温10~20h,然后炉冷至温度低于150℃后出炉空冷至室温,最后精加工至规定尺寸和精度;所述过渡层的化学成分及质量分数为:0.15~0.26%C, 0.30~0.60%Si, 0.20~0.50%Mn, 0.15~0.30%Mo, 0.15~0.30%Ni, 0.08~0.12%Ti, 0.05~0.09%N, S≤0.035%, P≤0.040%,余量Fe;所述堆焊耐磨工作层的化学成分及质量分数为:0.32~0.38%C, 1.75~2.10%Cr, 1.25~1.50%W, 1.55~1.80%Mo,0.25~0.40%V, 0.25~0.40%Nb, 0.03~0.05%La, 0.03~0.05%Ce, 0.10~0.15%N0.008~0.025%Ca, 0.25~0.40%Ni, 0.015~0.030%Ba, 0.85~1.05%Si, 0.25~0.60%Mn, 0.008~0.025%Mg, S≤0.030%, P≤0.035%,且0.06%≤La+Ce≤0.09%, 0.55%≤V+Nb≤0.75%, 余量Fe。

但是,采用单一方法堆焊轧辊,当轧辊含碳量较高时,极易出现裂纹。为了防止轧辊堆焊裂纹的发生,又开发了激光再制造轧辊技术和电火花沉积修复技术。中国发明专利CN 102618867公开了一种轧辊表面TiC/TiB2基金属陶瓷复合强化方法,工艺步骤为:轧辊清理;在清理好的轧辊上进行等离子喷涂镍基合金或堆焊镍基合金:依据轧钢孔型系要求对轧辊进行车削加工以符合技术要求;使用TiB2/TiC基金属陶瓷电极,采用电火花沉积工艺在轧辊表面熔覆形成TiB2/TiC基金属陶瓷;优点在于,大幅提升轧辊性能,可确保定辊径轧制,从而保障轧制过程的工艺稳定,与此同时大幅提高轧辊使用寿命,降低轧辊消耗,提升轧钢作业率与钢材表面质量。与堆焊、激光等工艺相比,不仅可用于初、中轧轧辊修复,更主要的是可直接用于精轧机组轧辊表面处理,实现轧辊表面再制造。中国发明专利CN105290703还公开了一种用埋弧堆焊和激光熔覆修复磨损热轧辊的方法,包括以下工艺步骤:先用车床加工磨损热轧辊的磨损表面,去除表面裂纹和疲劳层,然后在轧辊表面堆焊高强韧过渡层,对堆焊修复的热轧辊进行热处理,加工至小于成品直径1.2-1.6mm,然后用激光熔覆同步送粉的方法在轧辊堆焊表面激光熔覆一层厚度为0.7-1.0mm耐高温磨损的工作层,最后精加工至规定尺寸和精度。该发明将堆焊和激光熔覆两种技术有机结合,与以往的生产制造工艺与方法相比,降低了生产成本,轧辊修复的风险小,修复轧辊使用寿命长。中国发明专利CN 103692221还公开了一种复合轧辊的制备方法,特别是一种超强耐磨复合轧辊的制备方法。采用具有超强耐磨性能的自熔性合金粉末的堆焊技术与爆炸硬化工艺或者激光表面硬化工程技术的复合技术制造。轧辊由轧辊芯部和轧辊工作层组成,轧辊工作层由在轧辊芯部上用堆焊工艺制备。轧辊芯部材质为QT400--QT800-2球铁、235—450铸钢,表面工作层复合材料组分为42CrMo粉,65镍合金粉,纳米碳化钨粉,铝粉和石墨粉。用这种复合技术制造的轧辊表面具有超强耐磨性能。轧辊所用材料的百分之八十以上都可以进入循环再制造的流程中,制造工艺具有绿色制造的特征。轧辊的形式分为板材轧辊和型材轧辊两种。

由此可见,采用单一方法堆焊轧辊,当轧辊含碳量较高时,极易出现裂纹。采用激光熔覆方法或者电火花沉积方法修复轧辊,效率低,且成本过高。但是采用激光熔覆方法或者电火花沉积方法修复轧辊,效率低,且成本过高。为了实现报废轧辊的再制造,本发明提出在废旧轧辊辊身,经车削加工,去除废旧轧辊辊身上的疲劳裂纹,然后采用感应加热方法,在辊身上熔铸一层耐磨合金钢,实现辊身硬度、强韧性和耐磨性的大幅度提高。

发明内容

本发明的目的在于提供一种熔铸再制造轧辊的方法,具体包括以下步骤:

(1)对废旧轧辊的辊身进行车削加工,去除废旧轧辊辊身上的疲劳裂纹,并在废旧轧辊辊身涂覆涂料,涂料厚度为0.75~1.35mm,涂料自然晾干;所述涂料由质量分数为65% 的H2O和质量分数为35%的 Na2B4O7.10H2O组成;

(2)通过电磁感应加热设备对步骤(1)得到的废旧轧辊辊身进行加热,然后在废旧轧辊辊身上浇注钢水,控制钢水的凝固冷却速度为120~160℃/s,凝固系数为5.5~6.5 cm/min1/2;所述钢水的化学组成及质量分数为1.13~1.29%C,7.03~7.38%W,2.17~2.30%Mo,1.18~1.36%B,6.30~6.54%Cr,0.11~0.18%Ta,0.08~0.14%Nb,0.06~0.13%Ce,0.30~0.38%Bi, 0.24~0.39%Si,5.58~5.83%Mn,<0.03%P, <0.03%S, 余量Fe,钢水温度为1522~1575℃;

(3)钢水完全凝固后,当废旧轧辊辊身的温度降至450~550℃时,将废旧轧辊放入温度为350~400℃的炉内预热90~120分钟,随后加热至600~620℃,保温3~4小时,炉冷至温度低于150℃,出炉空冷至室温,最后精加工至规定尺寸和精度,即可获得再制造复合轧辊。

优选的,本发明步骤(2)、(3)通过熔炼装置实现,该装置包括支架1、升降装置2、底座3、电磁感应加热设备4、水冷结晶器5、浇注漏斗6、底水箱11和冷却铜板12,底座3上设有辊颈安装孔,具体步骤为:将废旧轧辊8固定在底座3上的轧辊辊颈安装孔内,然后通过电磁感应加热设备4对废旧轧辊辊身加热,钢水通过浇注漏斗6浇入由水冷结晶器5和废旧轧辊辊身构成的型腔内,水冷结晶器5和底水箱11的共同作用使钢水实现凝固。

优选的,本发明所述电磁感应加热设备4的功率为50~80 KW,加热时间15~18分钟。

本发明在去除废旧轧辊辊身上的疲劳裂纹后,在废旧轧辊辊身涂覆涂料,涂料厚度为0.75~1.35mm,涂料自然晾干,涂料由质量分数65% H2O和35% Na2B4O7.10H2O组成,涂料的加入可以确保钢水熔铸过程中,与废旧轧辊实现牢固的冶金结合。

本发明的另一目的在于提供所述方法制备得到的轧辊。

钢水温度为1522~1575℃时,浇入由圆形水冷结晶器和轧辊辊身构成的型腔内,圆形水冷结晶器和底水箱的共同作用,使钢水的凝固冷却速度达到120~160 ℃/s,凝固系数达到5.5~6.5 cm/min1/2,可以得到硼碳化物尺寸细小,且呈孤立分布的凝固组织,确保复合轧辊使用中不会出现剥落。钢水完全凝固后,当其温度降至450~550℃时,将复合轧辊从再制造设备中取出,然后在温度为350~400℃的炉内预热90~120分钟,随后加热至600~620℃,保温3~4小时,可以促进纳米级二次碳硼化合物的析出,进一步提高轧辊的综合性能。炉冷至温度低于150℃,出炉空冷至室温,可以消除轧辊内应力,确保轧辊使用中不会开裂和掉块。

本发明与现有技术相比,具有以下优点:

(1)本发明再制造轧辊,效率高,成本低;

(2)本发明再制造轧辊,采用了电磁感应加热废旧轧辊,实现了废旧轧辊与复合层的冶金结合,确保复合层使用中不开裂和剥落;

(3)本发明再制造复合轧辊的辊身复合层凝固组织细小,复合层具有良好的强韧性和优异的耐磨性,其硬度大于82HSD,冲击韧性大于15J/cm2,抗拉强度大于800Mpa;

(4)本发明再制造轧辊使用寿命比原来使用的高铬铸铁轧辊提高3倍以上,成本仅为新制造高铬铸铁轧辊的40%,具有良好的节能节材效果,推广应用具有显著的经济和社会效益。

附图说明

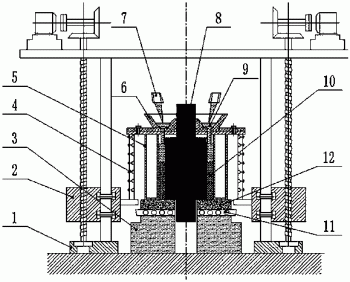

图1 本发明所述熔炼装置的结构示意图。

图中:1-支架,2-升降装置,3-底座,4-圆形电磁感应加热设备,5-圆形水冷结晶器,6-浇注漏斗,7-钢水包,8-废旧轧辊,9-钢水,10-凝固层,11-底水箱,12-冷却铜板。

具体实施方式

下面结合附图和具体实施例对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

本发明实施例1~3所用装置如图1所示,包括支架1、升降装置2、底座3、电磁感应加热设备4、水冷结晶器5、浇注漏斗6、底水箱11和冷却铜板12,底座3上设有轧辊辊颈安装孔,水冷结晶器5和废旧轧辊辊身构成浇注型腔,其中支架1和底座3用于保证整个设备的机械稳定性,电磁感应加热设备4用于废旧轧辊预热,实现钢水凝固后与废旧轧辊实现冶金结合,还可以控制钢液的凝固速度;水冷结晶器5和底水箱11用来增加钢液的过冷度、细化组织,升降装置用于取出完全凝固的复合轧辊。

实施例1

一种通过熔铸再制造轧辊的方法,具体工艺步骤是:

①先对废旧高铬铸铁复合轧辊的辊身进行车削加工,去除废旧轧辊辊身的疲劳裂纹,并在轧辊辊身涂覆由质量分数65% H2O+35% Na2B4O7.10H2O组成的涂料,涂料厚度0.75-0.90mm,涂料自然晾干后,将废旧轧辊8固定在底座3上的轧辊辊颈安装孔内,然后通过电磁感应加热设备4对轧辊辊身加热,电磁感应加热设备4的功率为50 KW,加热时间18分钟;

②将化学组成及质量分数为1.13%C, 7.38%W, 2.17%Mo, 1.36%B, 6.30%Cr, 0.18%Ta, 0.08%Nb, 0.13%Ce, 0.30%Bi, 0.39%Si, 5.58%Mn, 0.028%P, 0.017%S, 余量Fe,且温度为1522℃的钢水,浇入由圆形水冷结晶器5和废旧轧辊辊身构成的型腔内,圆形水冷结晶器5和底水箱11的共同作用,使钢水的凝固冷却速度达到120-138℃/s,凝固系数达到5.5-5.9 cm/min1/2,钢水完全凝固后,当其温度降至528-550℃时,将复合轧辊从再制造设备中取出,然后在温度为350℃的炉内预热120分钟,随后加热至600℃,保温4小时,炉冷至温度低于150℃,出炉空冷至室温,最后精加工至规定尺寸和精度,即可获得再制造复合轧辊,轧辊力学性能见表1。

实施例2

一种通过熔铸再制造轧辊的方法,具体工艺步骤是:

①先对废旧高铬铸铁复合轧辊的辊身进行车削加工,去除废旧轧辊辊身的疲劳裂纹,并在轧辊辊身涂覆由质量分数65% H2O+35% Na2B4O7.10H2O组成的涂料,涂料厚度1.08-1.35mm,涂料自然晾干后,将废旧轧辊8固定在底座3上的轧辊辊颈安装孔内,然后通过电磁感应加热设备4对轧辊辊身加热,电磁感应加热设备4的功率为80 KW,加热时间15分钟;

②将化学组成及质量分数为1.29%C, 7.03%W, 2.30%Mo, 1.18%B, 6.54%Cr, 0.11%Ta, 0.14%Nb, 0.06%Ce, 0.38%Bi, 0.24%Si, 5.83%Mn, 0.025%P, 0.021%S, 余量Fe,且温度为1575℃的钢水,浇入由圆形水冷结晶器5和废旧轧辊辊身构成的型腔内,圆形水冷结晶器5和底水箱11的共同作用,使钢水的凝固冷却速度达到144-160℃/s,凝固系数达到6.1-6.5 cm/min1/2,钢水完全凝固后,当其温度降至450-475℃时,将复合轧辊从再制造设备中取出,然后在温度为400℃的炉内预热90分钟,随后加热至620℃,保温3小时,炉冷至温度低于150℃,出炉空冷至室温,最后精加工至规定尺寸和精度,即可获得再制造复合轧辊,轧辊力学性能见表1。

实施例3

一种通过熔铸再制造轧辊的方法,具体工艺步骤是:

①先对废旧高铬铸铁复合轧辊的辊身进行车削加工,去除废旧轧辊辊身的疲劳裂纹,并在轧辊辊身涂覆由质量分数65% H2O+35% Na2B4O7.10H2O组成的涂料,涂料厚度0.90-1.10mm,涂料自然晾干后,将废旧轧辊8固定在底座3上的轧辊辊颈安装孔内,然后通过电磁感应加热设备4对轧辊辊身加热,电磁感应加热设备4的功率为70 KW,加热时间16分钟;

②将化学组成及质量分数为1.22%C, 7.20%W, 2.26%Mo, 1.29%B, 6.39%Cr, 0.15%Ta, 0.09%Nb, 0.09%Ce, 0.34%Bi, 0.28%Si, 5.71%Mn, 0.020%P, 0.017%S, 余量Fe,且温度为1554℃的钢水,浇入由圆形水冷结晶器5和废旧轧辊辊身构成的型腔内,圆形水冷结晶器5和底水箱11的共同作用,使钢水的凝固冷却速度达到135-150℃/s,凝固系数达到5.9-6.2 cm/min1/2,钢水完全凝固后,当其温度降至490-520℃时,将复合轧辊从再制造设备中取出,然后在温度为380℃的炉内预热100分钟,随后加热至610℃,保温4小时,炉冷至温度低于150℃,出炉空冷至室温,最后精加工至规定尺寸和精度,即可获得再制造复合轧辊,轧辊力学性能见表1。

表1 再制造轧辊力学性能

由表1可以看出,本发明再制造复合轧辊的辊身复合层凝固组织细小,复合层具有良好的强韧性和优异的耐磨性,其硬度大于82HSD,冲击韧性大于15J/cm2,抗拉强度大于800Mpa。本发明再制造复合轧辊,应用于热轧棒材轧机上,使用寿命比原来使用的高铬铸铁轧辊提高3倍以上,成本仅为新制造高铬铸铁轧辊的40%,具有良好的节能节材效果,推广应用具有显著的经济和社会效益。

一种熔铸再制造轧辊的方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0