专利摘要

本发明提供一种加工中心的刀具刀尖点位移导纳的软测量方法及系统,属于振动测试技术领域,采用试验测试与有限元分析相结合,对加工中心所安装的不同几何特征的刀具进行刀尖点位移导纳的软测量。本发明避免直接测试p2b2b和n2b2b,而是通过容易测试的量H11和H12求解p2b2b和n2b2b,减少了实验测试的次数,通过几次测试即可理论预测加工中心刀库中所有刀具安装后刀尖点位移导纳,极大地降低了测试成本和费用,不需要对主轴-刀柄进行精确建模,避免在建模过程中的误差和参数辨识过程中的误差导致的预测结果不可信,在工程应用时可操作性强。本发明能够在一次测试之后进行多次理论预测,所获得的刀尖点位移导纳是预测颤振的依据,可以进行铣削加工颤振预测。

权利要求

1.一种加工中心的刀具刀尖点位移导纳的软测量方法,其特征在于:包括如下步骤:

步骤1:将长度为l、直径和材料与待测试刀具相同的测试杆安装进刀柄,测试杆安装刀柄的一端为测试杆的前端,另一端为测试杆的末端,将测试杆的刀尖点记为2b;

步骤2:在测试杆的末端一侧粘贴加速度传感器,并用力锤对测试杆的前端进行激励;

步骤3:采集力锤的信号和加速度传感器的信号,并通过计算机对力锤的信号和加速度传感器的信号进行分析获得刀柄末端的加速度导纳;

步骤4:对获得的测试杆的加速度导纳进行积分,获得刀柄末端的位移导纳矩阵元素h2b2b;

刀具的i点位移导纳矩阵Rij;

其中,i——拾振点;

j——激励点;

hij,lij,nij,pij——i点位移导纳,

步骤5:用刀具替换测试杆安装进刀柄,且刀具安装进刀柄的长度与测试杆安装进刀柄的长度相同,刀具安装刀柄的一端为刀具的前端,另一端为刀具的末端,刀具的刀尖点记为1,距离刀具前端l处记为2;

步骤6:在刀具的末端一侧粘贴加速度传感器,粘贴该加速度传感器的位置与测试杆粘贴加速度传感器的位置相同,并用力锤对刀具的前端进行激励;

步骤7:采集力锤的信号和加速度传感器的信号,并通过安装有频响函数分析软件的计算机对力锤的信号和加速度传感器的信号进行分析获得测试杆刀尖点的位移导纳H11;

步骤8:用力锤对刀具上距离刀具前端l处进行激励,采集力锤的信号和加速度传感器的信号,并通过安装有频响函数分析软件的计算机对力锤的信号和加速度传感器的信号进行分析获得距离刀具前端l处的位移导纳H12;

步骤9:使用有限元分析软件建立步骤5所述刀具的部分有限元模型:在距刀具前端l处将刀具划分为两个部分,靠近刀具前端的部分为第一部分,靠近刀具末端的部分为第二部分,对刀具的第二部分建立有限元模型,称为部分有限元模型,其中距刀具前端l处与测试杆的刀尖点对应的点记为2a;

步骤10:对刀具的部分有限元模型进行有限元分析,获得当前刀具的位移导纳矩阵元素h11、h12a、h2a1、h2a2a、n12a、n2a1、n2a2a、l12a、p2a2a;

步骤11:分别将当前刀具的位移导纳矩阵元素h11、h12a、h2a1、h2a2a、n12a、n2a1、n2a2a、l12a、p2a2a转换为二维列向量,其中,第一列为频率,第二列为复数形式的导纳,在转换过程中每个位移导纳列向量的长度增量和频率增量均相同;

步骤12:根据二维列向量形式的当前刀具的位移导纳矩阵元素h11、h12a、h2a1、h2a2a、n12a、n2a1、n2a2a、l12a和p2a2a,获得当前刀具的位移导纳矩阵元素p2b2b和n2b2b;

步骤13:将获得的h2b2b、p2b2b和n2b2b保存,以供不同刀具安装进刀柄后进行刀尖点位移导纳求解时调用;

步骤14:重复步骤9~步骤11,对刀库中的每把刀具求h11、h12a、h2a1、h2a2a、n12a、n2a1、n2a2a、l12a、p2a2a,进而求每把刀具安装到加工中心刀柄后的刀尖点位移导纳H′11;

其中,n2=n2a2a+n2b2b,p2=p2a2a+p2b2b;

步骤15:得到每把刀具安装后的刀尖点位移导纳H′11,即完成加工中心的刀具刀尖点位移导纳的软测量,得出不同刀具的刀尖在不同频率的激励下的幅值响应与相位特性。

2.如权利要求1所述的加工中心的刀具刀尖点位移导纳的软测量方法所采用的加工中心刀尖点位移导纳软测量系统,包括刀具,其特征在于:还包括测试杆、加速度传感器、力锤、数据采集卡和计算机;

所述测试杆或刀具安装于加工中心刀柄上,加速度传感器粘贴于测试杆末端一侧或刀具末端一侧,力锤的信号输出端、加速度传感器的输出端均通过数据采集卡连接至计算机。

3.根据权利要求2所述的加工中心刀尖点位移导纳软测量系统,其特征在于:所述力锤用于对刀具的前端或者测试杆的前端进行激励。

说明书

技术领域

本发明属于振动测试技术领域,具体涉及一种加工中心的刀具刀尖点位移导纳的软测量方法及系统。

背景技术

随着航空、汽车、模具领域中高速加工技术的广泛应用,机械加工对于加工效率、金属去除率的要求越来越高。然而在高速加工中由于机床再生颤振会造成刀具的振动、严重影响加工质量和刀具寿命,限制了主轴转速的提高。理论预测颤振以及采用安全可靠地加工工艺参数进行加工具有重要意义。当前的研究表明颤振的发生与刀具刀尖点频响函数和主轴转速有关。

刀尖点在固有频率处的幅值响应与机床抵抗颤振的能力有直接关系。刀尖点在固有频率处的幅值响应与机床抵抗颤振的能力有直接关系。刀尖点位移导纳函数表征了刀尖在不同频率激励下的幅值响应和相位特性。因此,刀尖点位移导纳函数是机床动态特性的一个重要特征。

设作用于振动系统的激励信号为x(t),振动系统对激励的响应信号是y(t),则位移导纳是:

式中:X(ω)——输入函数x(t)的傅里叶变换;

Y(ω)——输出函数y(t)的傅里叶变换;

ω——是角频率。

通常铣刀可看做铁木辛哥梁,其轴向各点可用横向位移x和转角θ两个自由度来表示其运动,相应地受到剪力f和弯矩m两个载荷。

那么,定义i点位移导纳矩阵为

其中,i——拾振点;

j——激励点;

hij,lij,nij,pij——i点位移导纳函数。

当i与j相同时称为驱动点导纳函数(矩阵),当i与j不相同时称为传递导纳函数(矩阵)。在四个导纳函数中hij与切削再生颤振有直接关系,也是需要通过理论或实验手段进行测试或预测的动态特性指标。

加工中心刀尖点位移导纳hij的测试是采用模态力锤,加速度传感器,高速数据采集卡、数据分析软件等工具完成的。对安装在加工中心刀柄上的每种刀具都要进行一次同样的测试。即使是直接相同的球头铣刀和立铣刀,或者是不同刃数的立铣刀,刀刃轴向长度的不同都必须进行测试实验。整个测试的过程耗时,工作量大,很难在工业现场运用。

另一种获得刀尖点位移导纳函数的方法是有限元方法。刀具的几何尺寸可以精确得到,但是主轴内部结构复杂,刀柄与刀具结合面参数等诸多不确定因素导致有限元结果的准确性很差。采用有限元方法的计算机仿真技术获得的结果准确性差,难以在工业现场使用。

目前,加工中心刀尖点频响函数的获得主要依靠实验方法。理论预测方法由于建模的复杂性和参数识别的准确性导致不能在工程现场广泛适用。而加工中心刀尖点频响函数的试验测试工作量大,需要专业人员进行,而且一台加工中心安装不同刀具后需要重新测试。

现有技术中,机床生产企业在加工中心出厂前普遍不进行刀尖点的频响函数测试,用户使用过程中也无法准确了解加工中心切削性能,普遍无法发挥加工中心的切削性能。针对加工中心主轴-刀柄-刀具的动力学特性传统的理论预测方法有、集中参数法、分布质量法以及有限元法等。上述方法在应用过程中都存在不能准确建模,所以实用性较差。响应耦合法近几年被用来预测加工中心刀架点频响函数。但是由于传统的响应耦合法需要进行刀柄转角-弯矩频响函数的测量,而转角的测量和弯矩的施加在工程应用中难以准确实施。因此,至今没有一种适用性强的方法对加工中心刀尖点频响函数进行理论预测。

发明内容

针对现有技术存在的问题,本发明提供一种加工中心的刀具刀尖点位移导纳的软测量方法及系统,采用试验测试与有限元分析相结合,对加工中心所安装的不同几何特征的刀具进行刀尖点位移导纳的软测量。

本发明的技术方案是:

一种加工中心的刀具刀尖点位移导纳的软测量系统,包括刀具、测试杆、加速度传感器、力锤、数据采集卡和计算机;

所述测试杆或刀具安装于加工中心刀柄上,加速度传感器粘贴于测试杆末端一侧或刀具末端一侧,力锤的信号输出端、加速度传感器的输出端均通过数据采集卡连接至计算机。

所述力锤用于对刀具的前端或者测试杆的前端进行激励。

一种加工中心的刀具刀尖点位移导纳的软测量方法,包括如下步骤:

步骤1:将长度为l、直径和材料与待测试刀具相同的测试杆安装进刀柄,测试杆安装刀柄的一端为测试杆的前端,另一端为测试杆的末端,将测试杆的刀尖点记为2b;

步骤2:在测试杆的末端一侧粘贴加速度传感器,并用力锤对测试杆的前端进行激励;

步骤3:采集力锤的信号和加速度传感器的信号,并通过计算机对力锤的信号和加速度传感器的信号进行分析获得刀柄末端的加速度导纳;

步骤4:对获得的测试杆的加速度导纳进行积分,获得刀柄末端的位移导纳矩阵元素h2b2b;

刀具的i点位移导纳矩阵Rij:

其中,i——拾振点;

j——激励点;

hij,lij,nij,pij——i点位移导纳,

步骤5:用刀具替换测试杆安装进刀柄,且刀具安装进刀柄的长度与测试杆安装进刀柄的长度相同,刀具安装刀柄的一端为刀具的前端,另一端为刀具的末端,刀具的刀尖点记为1,距离刀具前端l处记为2;

步骤6:在刀具的末端一侧粘贴加速度传感器,粘贴该加速度传感器的位置与测试杆粘贴加速度传感器的位置相同,并用力锤对刀具的前端进行激励;

步骤7:采集力锤的信号和加速度传感器的信号,并通过安装有频响函数分析软件的计算机对力锤的信号和加速度传感器的信号进行分析获得测试杆刀尖点的位移导纳H11;

步骤8:用力锤对刀具上距离刀具前端l处进行激励,采集力锤的信号和加速度传感器的信号,并通过安装有频响函数分析软件的计算机对力锤的信号和加速度传感器的信号进行分析获得距离刀具前端l处的位移导纳H12;

步骤9:使用有限元分析软件建立步骤5所述刀具的部分有限元模型:在距刀具前端l处将刀具划分为两个部分,靠近刀具前端的部分为第一部分,靠近刀具末端的部分为第二部分,对刀具的第二部分建立有限元模型,称为部分有限元模型,其中距刀具前端l处与测试杆的刀尖点对应的点记为2a;

步骤10:对刀具的部分有限元模型进行有限元分析,获得当前刀具的位移导纳矩阵元素h11、h12a、h2a1、h2a2a、n12a、n2a1、n2a2a、l12a、p2a2a;

步骤11:分别将当前刀具的位移导纳矩阵元素h11、h12a、h2a1、h2a2a、n12a、n2a1、n2a2a、l12a、p2a2a转换为二维列向量,其中,第一列为频率,第二列为复数形式的导纳,在转换过程中每个位移导纳列向量的长度增量和频率增量均相同;

步骤12:根据二维列向量形式的当前刀具的位移导纳矩阵元素h11、h12a、h2a1、h2a2a、n12a、n2a1、n2a2a、l12a和p2a2a,获得当前刀具的位移导纳矩阵元素p2b2b和n2b2b;

步骤13:将获得的h2b2b、p2b2b和n2b2b保存,以供不同刀具安装进刀柄后进行刀尖点位移导纳求解时调用;

步骤14:重复步骤9~步骤11,对刀库中的每把刀具求h11、h12a、h2a1、h2a2a、n12a、n2a1、n2a2a、l12a、p2a2a,进而求每把刀具安装到加工中心刀柄后的刀尖点位移导纳H′11;

其中,n2=n2a2a+n2b2b,p2=p2a2a+p2b2b;

步骤15:得到每把刀具安装后的刀尖点位移导纳H′11,即完成加工中心的刀具刀尖点位移导纳的软测量,得出不同刀具的刀尖在不同频率的激励下的幅值响应与相位特性。

有益效果:

在对加工中心刀尖点位移导纳测量时,需要获得刀柄末端的位移导纳矩阵元素h2b2b、当前刀具的位移导纳矩阵元素p2b2b和n2b2b,其中h2b2b容易通过实验手段获得,p2b2b和n2b2b测试过程中需要施加(弯矩)激励,因而工程中难以应用。本发明避免直接测试p2b2b和n2b2b,而是通过容易测试的量H11和H12求解p2b2b和n2b2b。本发明方法减少了实验测试的次数,通过几次测试即可理论预测加工中心刀库中所有刀具安装后刀尖点位移导纳。极大地降低了测试成本和费用,不需要对主轴-刀柄进行精确建模,避免在建模过程中的误差和参数辨识过程中的误差导致的预测结果不可信,在工程应用时可操作性强。

本发明可以根据对机床的动态特征的测试,获得不同刀具安装后的刀具刀尖点位移导纳。传统方法是对每一把刀具进行一次测试,工作量大。本发明能够在一次测试之后进行多次理论预测。本发明获得的机床刀尖点位移导纳是预测颤振的依据,可以进行铣削加工颤振预测。

附图说明

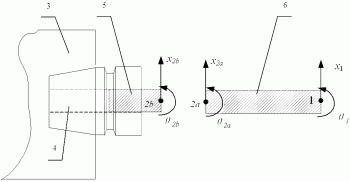

图1是本发明具体实施方式的加工中心主轴坐标系示意图;

图2是本发明具体实施方式的刀具分割示意图;

图3是本发明具体实施方式的刀柄末端的位移导纳矩阵元素h2b2b的测试示意图;

图4是本发明具体实施方式的位移导纳H12的测试示意图;

图5是本发明具体实施方式获得的h2b2b的实部、虚部与频率的对应关系曲线图;

图6是本发明具体实施方式获得的H11的实部、虚部与频率的对应关系曲线图;

图7是本发明具体实施方式获得的H12的实部、虚部与频率的对应关系曲线图;

图8是本发明具体实施方式获得的β的实部、虚部与频率的对应关系曲线图;

图9是本发明具体实施方式获得的δ的实部、虚部与频率的对应关系曲线图;

图10是本发明具体实施方式获得的p2b2b的实部、虚部与频率的对应关系曲线图;

图11是本发明具体实施方式获得的n2b2b的实部、虚部与频率的对应关系曲线图;

图12是本发明具体实施方式的长度为169.84mm刀具与刀柄结合后刀尖点位移导纳软测量结果;

其中,3-加工中心主轴,4-刀柄,5-第一部分,6-第二部分,7-测试杆,8-力锤,9-加速度传感器,10-数据采集卡,11-计算机。

具体实施方式

下面结合附图对本发明的具体实施方式做详细说明。

本实施方式中,加工中心的刀具刀尖点位移导纳的软测量系统,包括刀具、测试杆7、加速度传感器9、力锤8、数据采集卡10和计算机11;

测试杆7或刀具安装于加工中心刀柄4上,刀柄4安装于加工中心主轴3,加速度传感器9粘贴于测试杆7末端一侧或刀具末端一侧,力锤8的信号输出端、加速度传感器9的输出端均通过数据采集卡10连接至计算机11。

力锤8用于对刀具的前端或者测试杆7的前端进行激励。

测试杆7为标准短杆;

计算机11安装有有限元分析软件(如Ansys,SAMCEF等)、Matlab软件和频响函数分析软件。

采用的加工中心型号为VMC0540D,加速度传感器9型号为PCB 365A24,力锤8型号为PCB06C01,数据采集卡10型号为NI9234,有限元分析软件版本为ANSYS12.1,Matlab软件版本为R2009a,计算机11型号为Dell DPTIPLEX360。

采用上述加工中心的刀具刀尖点位移导纳的软测量系统进行刀具刀尖点位移导纳软测量的方法,包括如下步骤:

步骤1:将长度为l=50.90mm、直径为12mm的45号钢的测试杆安装进刀柄,测试杆安装刀柄的一端为测试杆的前端,另一端为测试杆的末端,将测试杆的刀尖点记为2b,如图1所示;

将标准短杆装进刀柄,保证标准短杆进入刀柄的长度l1与待测量刀具安装进刀柄的长度相同,l1为23mm;

具骤2:在测试杆的末端一侧粘贴加速度传感器,并用力锤对测试杆的前端进行激励;

按照图3所示,搭建刀尖点位移导纳软测量系统,在测试杆末端一侧粘贴加速度传感器,并在另一侧(前端)使用力锤进行激励;

步骤3:采集力锤的信号和加速度传感器的信号,并通过计算机对力锤的信号和加速度传感器的信号进行分析获得刀柄末端的加速度导纳;

使用频响函数分析软件对力锤的信号和加速度传感器的信号进行分析,获得加速度导纳;

步骤4:对获得的测试杆的加速度导纳进行积分,获得刀柄末端的位移导纳矩阵元素h2b2b,h2b2b为i=2b且j=2b时的位移导纳矩阵R2b2b中的元素,如图5所示;

刀具的i点位移导纳矩阵Rij:

其中,i——拾振点;

j——激励点;

hij,lij,nij,pij——i点位移导纳,

步骤5:如图4所示,用长度为139.10mm的铣刀替换测试杆安装进刀柄,且刀具安装进刀柄的长度l1与测试杆安装进刀柄的长度相同,l1=23mm,刀具安装进刀柄的一端为刀具的前端,另一端为刀具的末端,刀具的刀尖点记为1,距离刀具前端l处记为2;

步骤6:在刀具的末端一侧粘贴加速度传感器,粘贴该加速度传感器的位置与测试杆粘贴加速度传感器的位置相同,并用力锤对刀具的前端进行激励;

步骤7:采集力锤的信号和加速度传感器的信号,并通过安装有频响函数分析软件的计算机对力锤的信号和加速度传感器的信号进行分析获得测试杆刀尖点的位移导纳H11,如图6所示;

步骤8:用力锤对刀具上距离刀具前端l处进行激励,采集力锤的信号和加速度传感器的信号,并通过安装有频响函数分析软件的计算机对力锤的信号和加速度传感器的信号进行分析获得距离刀具前端l处的位移导纳H12,如图7所示;

步骤9:使用有限元分析软件建立长度为139.10mm的刀具的部分有限元模型:在距刀具前端l处将刀具划分为两个部分,靠近刀具前端的部分为第一部分,第一部分的长度为50.9mm,靠近刀具末端的部分为第二部分,第二部分的长度为88.2mm,对刀具的第二部分建立有限元模型,称为部分有限元模型,其中距刀具前端l处与测试杆的刀尖点2b对应的点记为2a,如图2所示;

步骤10:对刀具的部分有限元模型进行有限元分析,获得当前刀具的位移导纳矩阵元素h11、h12a、h2a1、h2a2a、n12a、n2a1、n2a2a、l12a、p2a2a;

步骤11:分别将当前刀具的位移导纳矩阵元素h11、h12a、h2a1、h2a2a、n12a、n2a1、n2a2a、l12a、p2a2a转换为二维列向量,其中,第一列为频率,第二列为复数形式的导纳,在转换过程中每个位移导纳列向量的长度增量和频率增量均相同;

本实施方式中,在转换过程中保证每个位移导纳列向量的长度都为400、频率增量为10Hz;

步骤12:根据二维列向量形式的当前刀具的位移导纳矩阵元素h11、h12a、h2a1、h2a2a、n12a、n2a1、n2a2a、l12a和p2a2a,获得当前刀具的位移导纳矩阵元素p2b2b和n2b2b;

令x=h11,y=h12a,c=h2a1,d=h2a2a,e=n12a,f=n2a1,g=n2a2a,k=h2a2a+h2b2b,u=H11,,v=H12,m=l12a,对所有频率的各位移导纳按照以下两式求解β,δ,获得新的两个两维数组;

β=-(ycg-ydf-xgk+yfk-fkv+gku)/(xd-yc+cv-du)

δ=(kx2g2-xycg2+xydfg-2kxyfg-mxcdg+mxd2f+2kxfgv-2kxg2u+y2cfg-y2df2+ky2f2+myc2g-mycdf-ycfgv+ycg2u+ydf2v-ydfgu-2kyf2v+2kyfgu-mc2gv+mcdfv+mcdgu-md2fu+kf2v2-2kfguv+kg2u2)/(x2d2-2xycd+2xcdv-2xd2u+y2c2-2yc2v+2ycdu+c2v2-2cduv+d2u2)。

获得的β,δ是一个两维数组,分别如图8、图9所示。

由β和δ按照下式求p2b2b和n2b2b,得到的p2b2b和n2b2b分别如图10、图11所示,

p2b2b=δ-p2a2a

n2b2b=β-n2a2a

步骤13:将获得的h2b2b、p2b2b和n2b2b保存,以供不同刀具安装进刀柄后进行刀尖点位移导纳求解时调用;

步骤14:重复步骤9~步骤11,对刀库中的每把刀具求h11、h12a、h2a1、h2a2a、n12a、n2a1、n2a2a、l12a、p2a2a,进而求每把刀具安装到加工中心刀柄后的刀尖点位移导纳H′11。长度为169.84mm的刀具与刀柄结合后刀尖点位移导纳软测量结果如图12所示;

其中,n2=n2a2a+n2b2b,p2=p2a2a+p2b2b;

步骤15:得到每把刀具安装后的刀尖点位移导纳H′11,即完成加工中心的刀具刀尖点位移导纳的软测量,得出不同刀具的刀尖在不同频率的激励下的幅值响应与相位特性。

一种加工中心的刀具刀尖点位移导纳的软测量方法及系统专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0