IPC分类号 : F04B35/04,F04B27/00,F04B39/00,F04B39/12,F04B39/10

专利摘要

本实用新型属于压缩机领域,并具体公开了一种无油润滑直线压缩机,其包括机壳、直线电机和两个气缸,机壳两端设置有端盖,机壳上开设有机壳进气孔和机壳排气孔;直线电机布置在机壳内,其包括活塞、永磁体、线圈和轭铁,永磁体嵌装在活塞外部且被壳体包裹在内;两个气缸分设于活塞两端,气缸一端插装在活塞与壳体之间,作为气体轴承,另一端与端盖相连,其内部设置有排气阀板,排气阀板上设有排气阀,其与端盖之间设有预紧弹簧。本实用新型可提高压缩机制冷量,使其满足汽车等大空间空调需求,具有压缩效率高,振动及噪音小,无油润滑等特点。

权利要求

1.一种无油润滑直线压缩机,其特征在于,包括机壳(13)、直线电机和两个气缸(5),其中:

所述机壳(13)两端设置有端盖(6),该机壳(13)上开设有机壳进气孔和机壳排气孔;

所述直线电机布置在机壳(13)内,其包括活塞(1)、永磁体(2)、线圈(11)和轭铁(12),所述活塞(1)为对称结构,其上开设有活塞进气孔,其两端设置有吸气阀(10),该活塞(1)内部为中空,外部的中部设置有用于嵌装所述永磁体(2)的凹槽,该活塞(1)外部还套装有将永磁体(2)包裹在内的壳体(4),该壳体(4)上与活塞进气孔对应位置处开设有壳体进气孔,所述线圈(11)缠绕在壳体(4)外部,并与壳体(4)内部的永磁体(2)相对,所述轭铁(12)设置在壳体(4)与机壳(13)之间,并将所述线圈(11)包裹在内;

所述两个气缸(5)分设于活塞(1)的两端,每个所述气缸(5)的一端插装在活塞(1)与壳体(4)之间的空隙中,另一端与所述端盖(6)相连,其中气缸(5)插装在活塞(1)与壳体(4)之间空隙中的一端作为气体轴承,其上开设有沿气缸周向均匀分布的孔,而气缸(5)与端盖相连的一端的内部则设置有排气阀板(7),该排气阀板(7)与端盖(6)之间设置有预紧弹簧(8),该排气阀板(7)上还设置有排气阀(9),此外,壳体(4)上还开设有与气体轴承上开设的孔导通的导气孔,气缸(5)上还开设有气缸排气孔。

2.如权利要求1所述的无油润滑直线压缩机,其特征在于,气体轴承与活塞(1)凹槽的侧壁之间设置有谐振弹簧(3),该谐振弹簧(3)套装在活塞(1)上。

3.如权利要求1所述的无油润滑直线压缩机,其特征在于,机壳进气孔与壳体进气孔通过进气管(14)导通。

4.如权利要求1所述的无油润滑直线压缩机,其特征在于,所述预紧弹簧(8)安装在端盖(6)上,所述排气阀板(7)依靠预紧弹簧(8)压紧在气缸内部的台阶面上。

5.如权利要求4所述的无油润滑直线压缩机,其特征在于,所述预紧弹簧(8)的预紧力大于压缩机正常工作时气缸的排气压力。

6.如权利要求1所述的无油润滑直线压缩机,其特征在于,所述排气阀板(7)面对吸气阀(10)的一侧上开设有凹槽结构,该凹槽结构与吸气阀(10)相对。

7.如权利要求6所述的无油润滑直线压缩机,其特征在于,所述凹槽结构的深度大于吸气阀的厚度。

8.如权利要求6所述的无油润滑直线压缩机,其特征在于,所述排气阀板(7)背向吸气阀(10)的一侧上同样开设有凹槽结构。

9.如权利要求6所述的无油润滑直线压缩机,其特征在于,所述排气阀板面对吸气阀一侧的凹槽结构内设置有耐高温防撞垫片。

10.如权利要求1所述的无油润滑直线压缩机,其特征在于,所述气缸(5)的内表面涂覆有氟碳纳米涂层;所述活塞(1)与气缸的接触面上涂覆有氟碳纳米涂层。

说明书

技术领域

本实用新型属于压缩机领域,更具体地,涉及一种无油润滑直线压缩机。

背景技术

电动汽车以其无污染、噪声低、多样化等特点得到广泛使用,汽车空调是汽车上必不可少的部件之一,由于电动汽车无法使用传统燃油驱动空调压缩机运作,一般采用电池驱动空调系统运行,而由于电池容量有限,故空调能耗对电动车一次充电后的行程有很大影响,由于空调系统的运行,电动汽车的续航里程大约减少20-30%。因此,能够设计一套高效节能的电动空调系统将会对开拓电动汽车市场起到强有力的推动作用。

而压缩机是空调系统中的主要能耗部件,其能耗占空调总能耗的80%左右,因此提高压缩机效率、降低其能耗对于电动汽车至关重要。目前电动汽车空调压缩机一般采用电动变频涡旋式压缩机,例如CN207048984U公开的一种涡旋式电动汽车空调压缩机,CN107091231B公开的一种汽车空调旋叶式电动压缩机,上述压缩机效率虽然比曲柄连杆式压缩机提高不少,但是价格高昂,且涡旋压缩机需要润滑油润滑,对排出压缩机的高压气体的含油率有较高的要求,排出的气体带走过多的油,会影响制冷效率,甚至会出现压缩机循环油路油量不足而导致的压缩机烧毁事故。

实用新型内容

本实用新型针对电动汽车空调涡旋压缩机价格高昂、效率不够高以及油润滑带来的效率降低和压缩机烧毁的问题,提出了一种无油润滑直线压缩机,其通过对关键组件直线电机的结构及与其他部件的具体布置方式的研究与设计,可提高直线压缩机的制冷量,使其满足汽车等大空间空调需求,具有压缩效率高,振动及噪音小,无油润滑等特点。

为实现上述目的,本实用新型提出了一种无油润滑直线压缩机,其包括机壳、直线电机和两个气缸,其中:

所述机壳两端设置有端盖,该机壳上开设有机壳进气孔和机壳排气孔;

所述直线电机布置在机壳内,其包括活塞、永磁体、线圈和轭铁,所述活塞为对称结构,其上开设有活塞进气孔,其两端设置有吸气阀,该活塞内部为中空,外部的中部设置有用于嵌装所述永磁体的凹槽,该活塞外部还套装有将永磁体包裹在内的壳体,该壳体上与活塞进气孔对应位置处开设有壳体进气孔,所述线圈缠绕在壳体外部,并与壳体内部的永磁体相对,所述轭铁设置在壳体与机壳之间,用于将所述线圈包裹在内;

所述两个气缸分设于活塞的两端,每个所述气缸的一端插装在活塞与壳体之间的空隙中,另一端与所述端盖相连,其中气缸插装在活塞与壳体之间空隙中的一端作为气体轴承,其上开设有沿气缸周向均匀分布的孔,而气缸与端盖相连的一端的内部则设置有排气阀板,该排气阀板与端盖之间设置有预紧弹簧,该排气阀板上还设置有排气阀,此外,壳体上还开设有与气体轴承上开设的孔导通的导气孔,气缸上还开设有气缸排气孔。

作为进一步优选的,机壳进气孔与壳体进气孔通过进气管导通。

作为进一步优选的,气体轴承与活塞凹槽的侧壁之间设置有谐振弹簧,该谐振弹簧套装在活塞上。

作为进一步优选的,所述预紧弹簧安装在端盖上,所述排气阀板依靠预紧弹簧压紧在气缸内部的台阶面上。

作为进一步优选的,该预紧弹簧的预紧力大于压缩机正常工作时气缸的排气压力。

作为进一步优选的,所述排气阀板面对吸气阀的一侧上开设有凹槽结构,该凹槽结构与吸气阀相对,并且其深度大于吸气阀的厚度。

作为进一步优选的,所述排气阀板背向吸气阀的一侧上同样开设有凹槽结构。

作为进一步优选的,所述气缸的内表面涂覆有氟碳纳米涂层;所述活塞与气缸的接触面上涂覆有氟碳纳米涂层。

作为进一步优选的,所述排气阀板面对吸气阀一侧的凹槽结构内设置有耐高温防撞垫片。

总体而言,通过本实用新型所构思的以上技术方案与现有技术相比,主要具备以下的技术优点:

1.本实用新型采用对动式双缸布置,提高了单台直线压缩机的制冷量,降低了振动和噪音,提高了效率,传统的单缸直线压缩机只能依次完成压缩、排气、膨胀和吸气四个过程,而双缸对动式压缩机由于两个气缸共用一个活塞,因此可以在两个气缸同时完成相反的过程,所以吸、排气量、制冷量是单缸的两倍,满足更高的制冷量需求;双缸无油润滑直线压缩机气体力对称分布,没有运动中点偏移,变工况条件下排气量不发生变化,省去偏移量检测和调节环节,更易实现精确的余隙控制,双缸对动式工作时振动更小,稳定性更好,噪音更小。

2.本实用新型可回收余隙容积高压气体膨胀功,双缸对动式结构的两个气缸工作腔处于相反的工作过程,当一个气缸工作腔处于压缩过程时,另一个工作腔刚好处于膨胀过程,余隙容积中的高压气体推动活塞膨胀做功,即膨胀过程的膨胀功可用于压缩过程做压缩功,因此几乎可回收全部的余隙容积高压气体膨胀功,提高压缩机的效率。

3.本实用新型采用气体轴承实现了无油润滑,本实用新型将气体轴承和气缸一体化设计,利用气缸排气回气将活塞和气缸隔开,而且在活塞的外侧面、气缸的内壁面以及气体轴承内壁面均进行了氟碳纳米材料的涂层处理,改善壁面特性,从而实现了无油润滑。

4.本实用新型通过将永磁体嵌入活塞外部中间位置的凹槽内,使得该活塞可同时作为直线电机的动子,在交变磁场作用下永磁体和活塞同时做往复运动,因此本实用新型的活塞既作为气缸的活塞又作为电机的动子(可称为动子活塞),将活塞和电机动子一体化设计,简化了直线电机结构,并采用内嵌式结构,将永磁体嵌入到活塞凹槽中,有效地减小了电机的径向尺寸,从而减小了整个电机径向尺寸。

附图说明

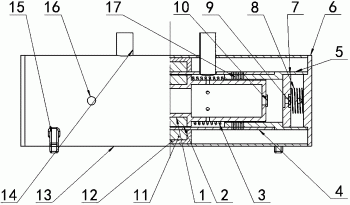

图1是本实用新型实施例提供的一种无油润滑直线压缩机的结构示意图;

图2是压缩机机壳的剖视图;

图3是活塞的剖视图;

图4是气缸的剖视图;

图5是壳体的剖视图;

图6是排气阀板的剖视图;

图7是气体轴承的工作原理示意图。

在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:1-活塞,2-永磁体,3-谐振弹簧,4-壳体,5-气缸,6-端盖,7-排气阀板,8-预紧弹簧,9-排气阀,10-吸气阀,11-线圈,12-轭铁,13-机壳,14-进气管,15-基座,16-排气管,17-气体轴承,18-机壳进气孔,19-机壳排气孔,20-活塞进气孔,21-气缸排气孔,22-壳体进气孔,23-活塞吸气孔,24-排气阀排气孔。

具体实施方式

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。此外,下面所描述的本实用新型各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

目前,一些直线压缩机仍采用润滑油对运动部件进行润滑,采用润滑油对运动部件进行润滑需要安装润滑油泵、设置油路,使压缩机结构复杂,而且润滑油进入到制冷系统还会影响换热器的换热,降低空调系统的效率。且一般的直线压缩机由于制冷量较小,多用于冰箱、斯特林制冷机等小容量场合,几乎无人将其应用于电动汽车。本实用新型针对上述现状提出了一种无油润滑直线压缩机,该压缩机采用双缸对动式布置,由电磁及机械共振原理驱动,利用气体轴承可做到无油润滑,本实用新型采用双缸对动式结构,相当于将两台直线压缩机合二为一,将制冷量提升为普通直线压缩机的两倍,因此可将其应用于汽车空调,双缸对动式结构的两个气缸工作腔处于相反的工作过程,当一个气缸工作腔处于压缩过程时,另一个工作腔刚好处于膨胀过程,膨胀过程的膨胀功可用于压缩过程做压缩功,因此几乎可回收全部的余隙容积高压气体膨胀功,提高压缩机的效率。本实用新型还将气体轴承巧妙地运用在直线压缩机上,可在活塞与气缸之间形成一层气体薄膜,从而实现无油润滑。本实用新型的直线压缩机制冷量较大,可满足汽车需求,双缸运动可使得压缩腔内余隙容积高压气体膨胀功全部回收,提升效率,其结构简单、振动和噪音非常小,活塞受到的径向力小、几乎没有摩擦损耗,可方便地通过调节通入线圈的电压来调节制冷量,比变频调节简单可靠,具有成本低、效率更高、耗电少、无油润滑等有点。

本实用新型的无油润滑直线压缩机整体为对称结构,如图1所示,其左右对称,该无油润滑直线压缩机包括机壳13、直线电机和两个气缸5,其中,机壳作为安装支撑部件用于安装直线电机和两个气缸,直线电机则用于带动活塞往复运动以对活塞两端的气缸做功,两个气缸共用一个活塞,构成双缸对动式结构,可有效回收全部的余隙容积高压气体膨胀功,提高压缩机效率。

如图1和2所示,机壳13为空心圆柱状,机壳13两端设置有端盖6,两端盖将机壳予以密封,该机壳13上开设有机壳进气孔18和机壳排气孔19。具体的,机壳进气孔18和机壳排气孔19均设置有两个,且两个机壳进气孔18对称布置,两个机壳排气孔19也对称布置,即机壳13沿径向中心线左右对称,在中心线左右两端同样的位置开有一个相同大小的进气孔,用来连接进气管,在中心线左右两端同样的位置开有一个相同大小的排气孔,用于连接排气管。为了便于无油润滑直线压缩机的放置与支撑,在机壳13底部设置有四个基座15。

如图1和图3-5所示,直线电机布置在机壳13内,其包括活塞1、永磁体2、线圈11和轭铁12,其中,永磁体2、线圈11和轭铁12构成了本实用新型的动磁式振荡电机。如图3所示,活塞1为对称结构(左右、上下均对称),其上开设有活塞进气孔20,其两端设置有吸气阀10,该活塞1为内部中空结构,其外部的中部设置有用于镶嵌安装永磁体2的凹槽,该活塞1外部还套装有将永磁体2包裹在内的壳体4,该壳体4例如可以为铝壳,其上与活塞进气孔对应位置处开设有壳体进气孔,线圈11缠绕在壳体4外部,并与壳体4内部的永磁体2相对,轭铁12设置在壳体4与机壳13之间,用于将线圈11包裹在内。具体的,活塞1两端开设有活塞吸气孔23,通过吸气阀10的开启与关闭,实现活塞吸气孔23与外界的导通与封闭。

具体的,如图3所示,活塞中部的两侧对称均匀开设有若干个活塞进气孔20,例如活塞中部的左侧上沿活塞周向均匀开设有6个活塞进气孔,活塞中部的右侧上沿活塞周向均匀开设有6个活塞进气孔,并且两边的活塞进气孔左右对称;永磁体2镶嵌于活塞1中间的凹槽内,且沿圆周成环状均匀分布;轭铁12由硅钢片扎叠成圆弧状,利用胀管法安装固定在压缩机机壳13内部的中部;活塞的外表面还涂覆有氟碳纳米涂层,改善其表面特性。

如图1和4所示,两个气缸5分设于活塞1的两端,两气缸成180°对称分布,共用一个活塞,两个气缸采用同样的安装方式进行安装。下面以图1中右侧的气缸为例说明气缸与其他部件的装配关系,气缸5的一端插装在活塞1右端与壳体4右端之间形成的空隙中,另一端则与机壳右端的端盖6相连,其中气缸5插装在活塞1与壳体4之间空隙中的一端(即图1中右侧气缸的左端)作为气体轴承17,其上开设有沿气缸周向均匀分布的孔,而气缸5与机壳右端端盖相连的一端(即图1中右侧气缸的右端)的内部则设置有排气阀板7,该排气阀板7与机壳右端端盖之间设置有预紧弹簧8,该排气阀板7上还设置有排气阀9,右侧气缸靠近右侧端盖的一端上还开设有气缸排气孔21。具体的,排气阀板7上开设有排气阀排气孔24,通过排气阀9的开启与关闭,实现排气阀排气孔24与排气阀板外侧面的排气腔的导通与封闭。而左侧的气缸与右侧气缸对称布置,其装配方式与右侧气缸装配方式完全一致,在此不赘述。

具体的,气缸5内表面涂覆有氟碳纳米涂层,用以改善表面特性。如图4和5所示,气体轴承上开设的孔沿圆周均匀布置,且开设有数排并且呈圆周阵列状,用于压缩机排气从外壁面进入内壁面,在壳体4上和气缸5配合的地方,制造出和气体轴承上位置相同的孔,使其完全同心且同直径,本实用新型直接将气缸的一端通过开设沿圆周均布的孔作为气体轴承,使得气体轴承与气缸一体化加工,即气体轴承是气缸5的一部分,省去了气体轴承的安装和固定,且气体轴承与气缸一定同轴。进一步的,气体轴承与活塞1凹槽的侧壁之间设置有谐振弹簧3,该谐振弹簧3套装在活塞1上,由于活塞两端对称设置有气缸,因此其上对称套装有谐振弹簧3,对称布置的谐振弹簧设置为压缩状态,且预紧量相同。另外,机壳进气孔与壳体进气孔通过进气管14导通,机壳的排气孔上连接有排气管16。活塞1与气体轴承配合的部分、气缸5内壁面均涂覆有氟碳纳米涂层,改善壁面特性,减小摩擦系数,氟碳纳米涂层增加厚度为纳米级别,可以有效改善固体壁面粗糙度,减小表面摩擦系数,添加纳米氟碳涂层后,壁面间摩擦系数比添加润滑油的摩擦系数更低,使压缩机达到更高的效率。

上述的进气管14、活塞进气孔20、吸气阀10、排气阀9、排气阀板7、气缸排气孔21和排气管构成了本实用新型的直线压缩机的吸排气结构,进气管14与机壳进气孔18焊接并插入到壳体4的进气孔接口内,与之密封连接,排气管16插入到机壳排气孔19内并焊接。如图5所示,壳体4沿径向中心线左右对称,在中心线左右两端同样的位置开有一个相同大小的壳体进气孔22,用来连接进气管。壳体4对称轴左右两边沿圆周均匀布置有气体轴承进气孔,连接两个壳体进气孔22的两根进气管在压缩机机壳外将通过一根直径较大的进气管连在一起,对两根排气管也一样通过一根直径较大的排气管连在一起。

更进一步的,预紧弹簧8安装在端盖6上,排气阀板7依靠预紧弹簧8压紧在气缸内部的台阶面上,弹簧预紧力稍大于压缩机正常工作时气缸的排气压力,具体预紧力可根据实际需要进行设计,只要确保压缩机正常工作时,预紧力将排气阀板顶在气缸端部,然后压缩机非正常工作时(活塞即将撞缸),气缸内压力会大于正常排气压力,在活塞撞缸之前,气缸内压力大于预紧力将排气阀板顶开,以防止撞缸即可。由此在压缩机正常工作时,气缸壁、活塞和排气阀板面对吸气阀10的一面共同组成密封的气缸压缩腔,当活塞行程过大,活塞端部要撞击排气阀板时,气缸压缩腔的气体压力将大于预紧弹簧8的预紧力,这时排气阀板将自动弹开,避免发生压缩机撞缸问题,提高压缩机运行稳定性和寿命。而气缸壁、端盖和排气阀板面对端盖的一面共同组成排气腔,气缸排气孔与排气腔导通,由于排气腔内增加了预紧弹簧8,结构尺寸变大,能有效减低噪音,因此本实用新型的压缩机可不再加设消音器。

如图6所示,排气阀板7内侧平面(靠吸气阀10侧平面)设置成凹槽结构、其深度稍大于吸气阀10的厚度,由此活塞左右止点可到达排气阀板内侧面。由于阀板要承受较高的排气压力和预紧弹簧预紧力,所以阀板较厚,因此在排气阀板的外侧面也设置了和内侧面一样的凹槽,可进一步减小余隙容积,当活塞行程最大时,余隙容积只有阀板中间那一小段圆筒形容积,且内、外侧面凹槽的结构相同,深度相同,大小相等,便于阀板的加工,,内外侧的凹槽结构与排气阀排气孔24导通。另外,排气阀板内侧平面可设置一圈耐高温防撞垫片,进一步保护吸气阀。

如图7所示,气体轴承原理如下:制冷剂蒸汽或其他气体依次经进气管14、活塞进气孔20进入活塞内腔,再经活塞吸气孔23、吸气阀10进入气缸压缩腔进行压缩过程,压缩之后的高压气体经排气阀排气孔24、排气阀9排到排气阀板外侧,经气缸排气孔21排到外腔,外腔中的高压排气大部分经排气管16排出压缩机,由于外腔中的气体压力大于气体轴承和活塞接触面的气体压力,故少部分高压排气由于压差作用会进入到壳体和气体轴承17的孔中,经活塞与气缸接触面进入压缩机工作腔,因此在活塞和气缸、气体轴承接触面会形成一层气膜,避免活塞与气缸、气体轴承直接接触。此外,可以通过设计气体轴承上的孔离进气管的距离,以及孔数量及孔径,可使气体轴承中的高压排气不与进气管出口的进气混合,具体的距离、孔数量和孔径根据实际需要依据压缩机各部件尺寸综合确定,只需满足气体轴承中高压排气不与进气管出口的进气混合即可。该气体轴承可实现无油润滑,其结构简单、加工方便,避免了油路系统以及润滑油带来的效率降低的问题。

下面对本实用新型的无油润滑直线压缩机的工作原理进行说明。

线圈11通入交变电流产生交变磁场,永磁体2在交变磁场中受力做往复运动,带动活塞1在左右两个气缸5内作往复运动,压缩气体做功,谐振弹簧3随活塞1而运动,在设计频率下谐振弹簧与运动件产生共振,达到设计效果,具体频率可根据需要进行设计。由于本实用新型的直线压缩机左右对称(如图1所示),左右两个气缸中的工作过程相反,故假设活塞首先往左运动,以右边气缸为例说明原理。当活塞1由右向左运动时,制冷剂蒸汽等气体从进气管14进入壳体4内,经过活塞进气孔20进入活塞1内腔,当活塞1腔内的气体压力与气缸5内的气体压力差能够打开吸气阀10时,活塞1内的气体进入气缸5内,开始吸气过程,一直到活塞1在谐振弹簧3和动磁式振荡电机的作用下到达左止点位置时,吸气过程结束,吸气阀10在自身弹簧力作用下关闭吸气孔,而活塞1在谐振弹簧3和动磁式振荡电机的作用下开始向右运动,使气缸5的体积缩小,气缸5内的制冷剂蒸汽等气体被压缩,当气缸5内的气体压力与排气阀板7外侧面的气体压力差能够打开排气阀9时,排气阀9打开,气缸内的气体被排入排气阀板7外侧面,通过气缸排气孔21排到气缸、壳体外壁面和压缩机机壳内壁面共同组成的腔内(将其称作外腔),外腔内的气体大部分经排气管16排出压缩机,少部分经气体轴承进入到活塞和气体轴承、气缸的接触面,并沿圆柱面形成一圈气膜,避免活塞和气体轴承、气缸直接接触;当活塞1到达右止点时,排气过程结束,排气阀在自身弹力作用下关闭排气孔,而活塞1在谐振弹簧3与动磁式振荡电机的作用下开始向左运动,开始膨胀过程,气缸5内的气体压力降低,当活塞1内的气体压力与气缸5内的气体压力差能够打开吸气阀10时,活塞1内的气体进入气缸5,进行吸气过程,并开始新一轮吸气-压缩-排气-膨胀-吸气的循环。与此同时,左边气缸则进行排气-膨胀-吸气-压缩-排气的循环。

当发生意外情况如动磁式振荡电机控制故障或失误,导致活塞1撞击排气阀板7时,活塞1碰撞排气阀板上的防撞垫片,使排气阀板7推动预紧弹簧8,排气阀板7整体打开,压缩气体与活塞1进入排气腔,避免了活塞1与排气阀板7发生硬碰硬而造成活塞1或排气阀板7损坏或两者同时损坏的恶劣后果。而当动磁式振荡电机恢复正常时,排气阀板7在预紧弹簧8的作用下回到原位,压缩机继续保持稳定运行。

本实用新型的气体轴承组件可应用于其他现有的直线压缩机组件,只要利用气缸排气和吸气压力差将部分气缸排气引入到气体轴承即可实现无油润滑,即其他直线压缩机应用本实用新型的气体轴承时也应当属于本实用新型保护范围。本实用新型的动磁式直线振荡电机与无油润滑技术可与其他排气阀结构组合应用。本实用新型的动磁式直线振荡电机与无油润滑技术与其它结构的排气机构一起组成的一种新型的直线压缩机也应当属于本实用新型保护范围。

本领域的技术人员容易理解,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

一种无油润滑直线压缩机专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0