专利摘要

本发明提供了一种原位控制沉积物中硫化氢臭味的方法,其中使所述沉积物与难溶或不溶性颗粒状氧化剂接触;通过原位氧化‑还原过程去除所述沉淀物中的硫化氢,并且所述氧化剂被原位再生以循环利用。该方法还用于雨水管道中沉积物、河流底泥或者污水管道中沉积物的硫化氢臭味的控制。

权利要求

1.原位控制沉积物中硫化氢臭味的方法,其特征在于,使所述沉积物与难溶或不溶性颗粒状氧化剂接触;通过原位氧化-还原过程去除所述沉淀物中的硫化氢,并且所述氧化剂被原位再生以循环利用。

2.根据权利要求1所述的原位控制沉积物中硫化氢臭味的方法,其特征在于,所述方法还包括:在所述沉积物中原位嵌入所述颗粒状氧化剂;或者向所述沉积物中投加所述颗粒状氧化剂并充分混合。

3.根据权利要求2所述的原位控制沉积物中硫化氢臭味的方法,其特征在于,当向所述沉积物中投加所述颗粒状氧化剂并充分混合时,所述方法还包括:1)利用潮汐能量产生“溃坝”或“海啸”效应使所述颗粒状氧化剂与管道中的沉积物充分混合并原位悬浮;以及2)原位利用潮汐中的氧使所述颗粒状氧化剂表面上存在的所述颗粒状氧化剂与管道中硫化氢的反应产物再生成所述颗粒状氧化剂,并且与所述沉积物并共沉积。

4.根据权利要求2所述的原位控制沉积物中硫化氢臭味的方法,其特征在于,当向所述沉积物中投加所述颗粒状氧化剂并充分混合时,所述方法还包括通过将再生后具有适当尺寸与密度的颗粒状氧化剂与所述沉积物共沉淀以使二者充分均匀混合;并且所述方法还任选地包括提供混合装置,从而将所述颗粒状氧化剂均匀地混入所述沉积物。

5.根据权利要求3所述的原位控制沉积物中硫化氢臭味的方法,其特征在于,所述方法还包括提供:用于制造“溃坝”或“海啸”或悬浮效应的装置;用于促进所述颗粒状氧化剂再生的低能耗增氧装置;或上述二者。

6.根据权利要求1至5中任一权利要求所述的原位控制沉积物中硫化氢臭味的方法,其特征在于,所述颗粒氧化剂选自难溶或不溶性的具有氧化性的金属氧化物、金属氢氧化物及其组合。

7.根据权利要求1至5中任一权利要求所述的原位控制沉积物中硫化氢臭味的方法,其特征在于,所述颗粒氧化剂选自铁氧化物、铁氢氧化物及其组合。

8.根据权利要求7所述的原位控制沉积物中硫化氢臭味的方法,其特征在于,使用零价铁或废铁代替所述颗粒状氧化剂。

9.根据权利要求7或8所述的原位控制沉积物中硫化氢臭味的方法,其特征在于,所述颗粒状氧化剂与硫化氢反应生成无臭味的固体硫化铁和单质硫。

10.根据权利要求1至9中任一项所述的原位控制沉积物中硫化氢臭味的方法,其特征在于,所述方法用于雨水管道中沉积物、河流底泥或者污水管道中沉积物的硫化氢臭味的控制。

说明书

技术领域

本发明涉及使用颗粒状氧化剂原位控制沉积物中硫化氢臭味的方法。更具体地,本发明涉及使用颗粒状铁氧化物和/或铁氢氧化物原位控制沉积物中硫化氢臭味的方法。

背景技术

排水管道中散发异味的问题,一直是一个严重的公共问题。在城市降雨期,雨水通过雨水管道直接流入大海或河流。由于地形地貌等原因,有些雨水管道设计坡度很小,因此水流速度非常缓慢,导致一些颗粒物质沉积在管道底部形成沉积物和底泥。沉积物中含有雨水冲刷地表带来的灰尘、颗粒和吸附在颗粒物质上的有机物,并且,一些错接的下水道排出的生活污水也流入雨水管道,进一步增加雨水管道中的有机物含量。

当海滨地区海水涨潮时,潮水会进入雨水管道,从而引入硫酸根离子。在厌氧条件下,硫酸根还原菌以硫酸根离子为电子受体、有机物为电子供体,将硫酸根还原转化为硫化氢,生成臭味的气味并且挥发到雨水管道附近的人行道或景观道,这严重地影响人们的生活和工作。因此,亟需采用有效的技术,控制雨水管道中臭味气体的排放。

现有的缓解雨水管道臭味问题的措施是:1)提高管道清淤的频率,2)进行旱季截流和排污执法以减少污染负荷。当有居民投诉时,采取临时性的措施,如:投加化学氧化剂如氧气、氯或三价铁盐(诸如氯化铁、硝酸铁等)氧化硫化氢,可以暂时抑制臭味。然而,频繁的管道疏浚花费昂贵且工程量大,截流和排污执法在很多城市并不适用。同时,使用可溶性氧化剂是一个暂时的、不可持续的解决方案,因为溶解性的氧化剂很容易随处理后的水一起流走,尤其是对受海水影响的雨水管道,涨潮时的海水会很快进入雨水管道,并在退潮时快速带走其中 的水溶性氧化剂。此外,雨水管道中臭味物质的产生是一个缓慢的、持续的过程。因此,需要研发可持续的解决方案,以控制雨水管道及类似渠道或管道中沉积物散发的臭味。

发明内容

在一方面,本发明提供了原位控制沉积物中硫化氢臭味的方法,其中,使所述沉积物与难溶或不溶性颗粒状氧化剂接触;通过原位氧化-还原过程去除所述沉淀物中的硫化氢,并且所述氧化剂被原位再生以循环利用。

在一些实施方案中,所述方法还包括:在所述沉积物中原位嵌入所述颗粒状氧化剂;或者向所述沉积物中投加所述颗粒状氧化剂并充分混合。

在一些实施方案中,当向所述沉积物中投加所述颗粒状氧化剂并充分混合时,所述方法还包括:1)利用潮汐能量产生“溃坝”或“海啸”效应使所述颗粒状氧化剂与沉积物充分混合并原位悬浮;2)原位利用潮汐中的氧使所述颗粒状氧化剂表面上存在的所述颗粒状氧化剂与硫化氢的反应产物再生成所述颗粒状氧化剂,并且与所述沉积物并共沉积。

在一些实施方案中,当向所述沉积物中投加所述颗粒状氧化剂并充分混合时,所述方法还包括通过将再生后具有适当尺寸与密度的颗粒状氧化剂与所述沉积物共沉淀以使二者充分均匀混合。在另一些实施方案中,所述方法还包括提供混合装置,从而将所述颗粒状氧化剂均匀地混入所述沉积物。

在一些实施方案中,所述方法包括提供:用于制造“溃坝”或“海啸”或悬浮效应的装置;用于促进所述颗粒状氧化剂再生的低能耗增氧装置;或上述二者。

在一些实施方案中,本文所用的颗粒氧化剂选自难溶或不溶性的具有氧化性的金属氧化物、金属氢氧化物及其组合。在另一些实施方案中,本文所用的颗粒氧化剂选自铁氧化物、铁氢氧化物及其组合。在又一些实施方案中,可以使用零价铁或废铁代替本文所用的颗粒状 氧化剂。在其他一些实施方案中,所述颗粒状氧化剂与硫化氢反应可以生成无臭味的固体硫化铁和单质硫。

在另一方面,本文所述的方法可用于雨水管道沉积物、河流底泥或污水管道中沉积物的硫化氢臭味的控制。

相较于现有技术,本发明具有以下至少一个或多个优势或益处:

本发明提出新颖的、低成本且可持续的基于难溶或不溶性颗粒状氧化剂的原位处理方法,解决沉积物中硫化氢臭味的问题。此外,本发明还利用该氧化剂与硫化氢之间的氧化还原过程,从而实现该氧化剂的循环利用。

附图说明

图1是本发明一实施方案的原理的示意图,其示出铁-硫在好氧和缺氧条件下的反应及循环;

图2是常见的雨水管道的实际况状的示意图,其示出受潮水影响的雨水管道的水位;

图3是雨水管道中安装的闸门的操作过程的示意图,其示出受潮水影响的雨水管道中安装的闸门的操作;

图4是本发明实施例1中对水中硫化氢的去除效果的图示,其示出粒状氢氧化铁(GFH)对水中硫化氢的去除随时间的变化,其中反应条件为:铁/硫摩尔比=2:1或8:1,温度=22±1℃,pH 7.1;

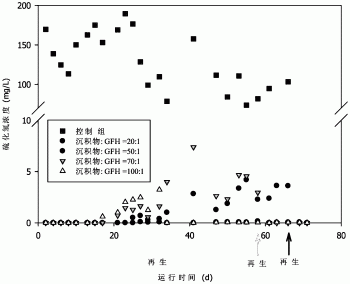

图5是本发明实施例2中对底泥中原位产生的硫化氢的去除效果的图示,其示出粒状铁对沉积物中硫化氢臭味的去除效果,其中反应条件为:沉积物与添加的粒状铁的体积比=20:1、50:1、70:1、100:1,pH=7.1,温度=22±1℃,底泥浸没在海水中,每48h往其中添加一次含有葡萄糖的海水作为硫酸盐还原菌的碳源和硫酸根本底物,以通过原位产生H2S;

图6是本发明实施例3中模拟液压冲洗机制的雨水管道及蓄水器的示意图,其示出模拟液压冲洗机制的雨水管道及蓄水池,其中雨水管道模型:坡度1:20,宽0.3m,闸门开启前管道与水池之间的液位差为16cm;

图7是本发明实施例3中液压冲洗机制对模拟底泥中失效粒状铁的再生效果图示,其示出液压冲洗机制对模拟底泥中失效GFH的再生效果,其中反应条件为:颗粒铁的投加量=2.18g/L,pH=8.0,温度=22±1℃,将含有失效GFH的人工底泥平铺在一个小型的雨水管道模拟装置中,并且利用液压冲洗机制对失效GFH进行再生,闸门开启前管道与水池之间的液位差为16cm,每次冲洗后底泥浸没在水中4小时。

具体实施方式

在以下的说明中,描述了某些具体的细节,以使得本领域技术人员可以更全面地理解各个公开的实施方案。然而,本领域技术人员会认识到,不采用一个或多个这样的具体细节,而采用其它等同的方法、步骤、材料等也可以实现实施方案。

在整个本说明书中提到的“一实施方案”或“实施方案”或“另一实施方案”或“一些实施方案”等意指在至少一实施方案中包括与该实施方案相关的具体参考要素、步骤或特征。因此,在整个说明书中不同 位置出现的短语“一实施方案”或“实施方案”或“另一实施方案”或“一些实施方案”不必全部指代同一实施方案。此外,具体要素、步骤或特征可以以任何适当的方式在一个或多个实施方案中结合。

在下文中,术语“颗粒状氧化剂”可以与术语“难溶或不溶性颗粒状氧化剂”互换使用,除非上下文中明确另外指出。

在一些实施方案中,本文提供了原位控制沉积物中硫化氢臭味的方法,其中,使所述沉积物与难溶或不溶性颗粒状氧化剂接触;通过原位氧化-还原过程去除所述沉淀物中的硫化氢,并且所述氧化剂被原位再生以循环利用。在另一些实施方案中,本文提供了原位控制雨水管道的沉积物中硫化氢臭味的方法,其中,使所述沉积物与难溶或不溶性颗粒状氧化剂接触;通过原位氧化-还原过程去除所述沉淀物中的硫化氢,并且所述氧化剂被原位再生以循环利用。

如本文所用,术语“接触”以本领域通常理解的含义解释,并且可以包括任何方式的接触,只要使沉积物中的硫化氢与该颗粒状氧化剂发生氧化-还原反应即可。

在一优选的实施方案中,可以在所述沉积物中原位嵌入颗粒状氧化剂。在另一优选的实施方案中,可以向所述沉积物中投加颗粒状氧化剂。在一更优选的实施方案中,可以向所述沉积物中投加所述颗粒状氧化剂并使其充分混合。在一些具体的实施方案中,可以在雨水管道与海水入口连接处设置闸门,并通过关闭闸门,使海水涨潮水位达到一定的水位如1.0-2.6m,再打开闸门,使富含氧气的海水形成湍流,与沉积物及失效的颗粒铁充分接触,再生后的铁颗粒与沉积物共沉淀。

在一些实施方案中,颗粒状氧化剂与硫化氢的初始摩尔比可以大于1:1,例如2:1至8:1,如2:1、3:1、4:1、5:1、6:1、7:1或8:1。此外,接触时间可以为数小时、数天、数周或数月,例如1小时至2.5个月,诸如其间的任何时间段,如1小时、24小时、48小时、1周、20天、1个月、2.5个月等。

在一实施方案中,为了沉淀物与所投加的颗粒状氧化剂充分混合并原位悬浮,可以利用潮汐能量产生“溃坝”或“海啸”效应。此外,为了促进颗粒状氧化剂的原位再生,可以进一步原位利用潮汐中的氧以 使颗粒状氧化剂表面上存在的该颗粒状氧化剂与硫化氢的反应产物再生成颗粒状氧化剂,并与沉积物共沉积。在一实施方案中,上述悬浮和共沉积可以根据需要重复数次,只要实现再生效果即可。

在又一实施方案中,为了促进“溃坝”或“海啸”效应,可以采用制造“溃坝”或“海啸”或悬浮效应的装置。此外,为了促进颗粒状氧化剂的再生,可以使用低能耗增氧装置,从而增加供氧量。

在另一实施方案中,为了沉淀物与所投加的颗粒状氧化剂充分混合,可以通过将再生后具有适当尺寸与密度的颗粒状氧化剂与所述沉积物共沉淀以使二者充分均匀混合。在一些实施方案中,所述颗粒状氧化剂的适当尺寸可以为0.1-2mm的粒径,优选0.5-1.5mm,更优选0.8-1.2mm,并且适当的密度可以为1.5-6g/cm3的真实密度,优选为2-5g/cm3,更优选为2.5-4.5g/cm3,还更优选为3-4g/cm3。

此外,还可以使用混合装置来使颗粒状氧化剂均匀地混入沉积物。对该混合装置没有特别的限制,只要其可以实现颗粒状氧化剂与沉积物的均匀混合即可。

如本文所用,术语“难溶或不溶性颗粒状氧化剂”是指在水中具有低溶解度的呈颗粒状的氧化剂,并且优选使用金属氧化物、金属氢氧化物或二者的组合,还更优选使用铁氧化物、铁氢氧化物或二者的组合。此外,在使用上述含铁的氧化剂时,为了降低成本,可以使用零价铁替代该氧化剂,更优选地使用废铁来替代该氧化剂。当使用铁氧化物、铁氢氧化物或二者的组合时,该含铁的颗粒状氧化剂与硫化氢反应生成无臭味的固体硫化铁和单质硫。此外,在本文中,也可以使用术语“颗粒状铁”,其既可以是铁氧化物或铁氢氧化物,也可以是产生该铁氧化物或铁氢氧化物的零价铁或废铁。

在一些实施方案中,铁元素与硫化氢的初始摩尔比可以大于1:1,例如2:1至8:1,如2:1、3:1、4:1、5:1、6:1、7:1或8:1。此外,接触时间可以为数小时、数天、数周或数月,例如1小时至2.5个月,诸如其间的任何时间段,如1小时、24小时、48小时、1周、20天、1个月、2.5个月等。

在一些实施方案中,本文所述的方法可以用于控制河流底泥、污 水管道中的臭味。

在下文中,参考附图来更详细地描述本发明的示例性实施方案,其中所述难溶或不溶性颗粒状氧化剂是颗粒状铁。然而,本领域技术人员会理解,可以在以下具体实施方案中使用等同功能的其它金属氧化物或金属氢氧化物。

图1是本发明一实施方案本的原理的示意图。如图1所示,通过适当的混合方式,废铁渣表面的铁氧化物或铁氢氧化物可以很好地与沉积物混合,在缺氧条件下,三价铁(氢)氧化物作为氧化剂可以原位与硫化氢反应生成无臭味的固态硫化铁和单质硫。这种以颗粒状铁为基础的方法类似于使用水合三价铁离子,利用了铁—硫元素之间天然的氧化还原循环过程,并且铁(氢)氧化物和硫化氢之间的这种化学反应,不需要额外的外部能源。关于粉末状铁(氢)氧化物和硫化氢之间的反应已有文献报道(Peiffer等人,Kinetics and mechanism of the reaction of hydrogen sulfide with lepidocrocite.Environmental Science&Technology 26,1992;Poulton等人,The use of hydrous iron(III)oxides for the removal of hydrogen sulphide in aqueous systems,Water Research36,2002),这种反应也已被应用于控制在湿洗涤器装置的硫化氢气体(A.G.Boon和K.Boon,Catalytic-iron filter for effective and low-cost treatment of odorous air,J.CIWEM,13,June,1999)。

在一些实施方案中,采用颗粒状铁的优势在于,由于其固体颗粒形式和高密度的特性,可以平铺在沉积物表面或是混合并保留在沉淀相,因此相比于可溶性的氧化剂,可以达到更持久、更优异的效果。

在一些实施方案中,本发明的另一个优势是使用废铁作为颗粒状铁材料的来源,所述废铁可以是废弃的铁渣、铁皮、铁屑。铁在自然腐蚀过程会在铁的表面上形成一层致密的铁(氢)氧化物,可以用来抑制硫化氢的臭味。利用废弃的铁渣、铁皮、铁屑等可使本方法的材料成本大大降低。

在一些实施方案中,本发明的另一个优点是原位再生铁(氢)氧化物。依靠潮汐能的液压冲洗机制,悬浮颗粒铁与沉积物的混合物,使颗粒铁与含氧海水得到充分混合。如图1所示,悬浮和混合可以提供 一个富氧的环境,这使得硫化(亚)铁被氧气氧化并生成铁离子和硫酸根离子,同时三价铁离子可以沉淀重新生成铁(氢)氧化物,随着水流静止或流速变缓时与沉积物发生共沉积,再生铁(氢)氧化物颗粒重新沉淀到沉积物中,得以重复利用并控制硫化氢。这种再生过程使得该技术可持续地控制沉积物中臭味问题。本文所述的方法的物理过程可以包括悬浮-混合步骤和沉积步骤。为了进一步清楚地解释该物理过程,需要对常见的雨水管道的实际状况进行阐述。

图2是常见的雨水管道的实际况状的示意图。低潮时的水位与雨水管道的交点(称为低潮交点),与高潮时的水位与雨水管道的交点(称为高潮交点)的水平距离为L,一般雨水管道的这段距离容易产生臭味。L的长度取决于雨水渠的坡度、和涨潮与退潮的水位差——h。关于颗粒状铁的再生,可以采用液压冲洗装置,其机制是利用自然潮汐能——即涨潮与退潮之间的水位差,可以通过在海水入口的地方设置一个闸门来控制。

图3是雨水管道中安装的闸门的操作过程的示意图。如图3所示,闸门的操作分为两个过程:第一步是悬浮-混合过程,使混有颗粒状铁的沉积物悬浮并充氧,并提供一个氧化性的环境,实现颗粒状铁的再生及其与沉积物的充分混合。具体地,当颗粒状铁需要再生时,在低潮期开始时关上闸门(a),然后下游潮水水位上涨(b)。在高潮到来时,迅速打开闸门(c),造成“溃坝”或“海啸”并伴随大小为ρgh的压力(其中:ρ为海水密度、g为重力常数、h为涨潮和退潮的水位差),这几米的高度差h将产生一个高度湍流,快速从低潮交点流向高潮交点。湍流和沉积物之间的摩擦形成冲洗效果,使在雨水管道底部的沉积物和颗粒状铁充分悬浮混合,当水流达到高潮交点时沉积物和颗粒状铁均匀分布在整个流体中(d)。同时,这种冲洗还提供了颗粒状铁再生所需的氧气,并且保证颗粒状铁与沉积物之间充分混合。液压冲洗过程会受到闸门开启速度的影响,在安装有能够快速开启闸门的系统中,冲洗过程可以在数分钟内完成。需要注意的是,本示意图中的闸门采用的是铰接闸门,其他类型的可以提供相同功能的闸门,也均是适用的。第二步是沉积步骤,冲洗后,水流流速缓慢并静止,此时颗粒状铁与沉 积物共沉积,相互混合更均匀,有利于改善技术效果。铁的再生完成后,闸门可以保持常开状态,不需要控制;等到下次颗粒状铁需要再生时,再进行闸门的控制。利用自然潮汐能进行颗粒状铁与沉积物的混匀以及铁的再生,控制简便,并且运行成本低、能耗低。

综上所述,上文所例示的原位控制沉积物或者雨水管道沉积物中硫化氢臭味的方法利用了天然的铁—硫循环、潮汐能和氧气,利用了颗粒状铁的沉积特性,在去除硫化氢同时还可以实现颗粒状铁的再生循环利用。

在下文中,更详细地描述出本发明的优选实施方案,但是本领域技术人员会显而易见地认识到,这些优选实施方案仅为例示目的,不旨在限制由权利要求书所限定的本发明的范围。

实施例1

向含有硫化氢的水中,投加颗粒状的铁氢氧化物(GFH),使水中铁与硫化氢的摩尔比大于1:1,然后将混合溶液充分混合反应1~24小时,即完成硫化氢的去除。所用水为实验室配制含有硫化氢的水样,在室温(22±1℃)条件下,采用NaHCO3、HCl与NaOH调节pH为7.1,然后投加GFH到含有硫化氢的水中,使其与硫化氢比例分别为2:1和8:1,反应器为43mL密闭的塑料瓶。将反应器置于摇床上充分混合(200rpm),间隔一定时间取样,观察硫化氢的去除效果。

图4是本实施例中对硫化氢的去除效果图。如图所示,采用GFH去除硫化氢是有效可行的,并且,可以通过增加GFH浓度可以提高硫化氢去除速率。初始GFH与硫化氢比例分别为2:1和8:1时,去除90%的硫化氢,分别需要8小时和2小时,这比使用可溶性三价铁离子要慢得多。然而,这样的速率对于控制雨水管道硫化氢臭味来说已经足够,这是因为臭味在雨水管道沉积物中的产生是一个缓慢的过程,需要数小时、数天或数周才能产生明显臭味。

实施例2

向雨水管道、河流或污水管道的底泥中投加颗粒状氧化铁、氢氧 化铁、零价铁或铁渣,均匀混合后,即可达到硫化氢的完全去除。当颗粒状铁控制硫化氢效果下降时,在雨水管道与海水入口连接处设置一个闸门并关闭闸门,使海水涨潮水位达到一定的水位(1.0~2.6m)时,再打开闸门,使富含氧气的海水形成湍流,与沉积物及失效的颗粒铁充分接触,再生后的铁颗粒与沉积物共沉淀。以上再生过程可根据需要重复进行数次,直至达到预期的再生效果。

图5是本实施例中对硫化氢的去除效果图,显示了用GFH控制雨水管道中沉积物生成硫化氢的效果,旨在确认模拟本发明的雨水管道反应器装置的可重复性。沉积物样品采自于香港一条有臭味问题的雨水管道,向沉积物样品加入少量GFH,沉积物与GFH的体积比例为20:1至100:1,混合之后放置在序批式反应装置中。同时,不投加GFH的沉积物也放置在单独的序批式反应装置中作为控制实验。每隔48小时,将以上含有沉积物的反应器掺入还有葡萄糖的海水,其中葡萄糖提供有机碳,海水提供硫酸盐,以提供沉积物中硫酸盐还原细菌的生长底物,并产生硫化氢。并且,每隔48小时,在进料之前,取序批式反应器沉积物上方的水样进行硫化氢浓度测量。如图所示,在pH 7.1和室温条件下,控制实验的反应器中(未投加GFH)的有大量的硫化氢的产生,其浓度为100~200mg/L,当投加GFH到沉积物中时,硫化氢浓度几乎为零,说明投加GFH可以完全控制沉积物中硫化氢的释放。同时,当GFH投量较低(体积比为100:1)时,沉积物中硫化氢控制的时间最短,约为20天;而GFH投量较高(体积比为20:1)时,经过2.5个月后,仍然能对沉积物中的硫化氢达到很好的控制作用。

同时,对沉积物中铁进行充氧再生可以很好的达到铁的再生效果。通过在含有饱和溶解氧的海水中浸泡反应后的GFH和沉积物数小时后(再生时间显示为图5中的箭头所示),发现再生GFH又可以很好地控制沉积物硫化氢,在水相中亦没有检测到硫化氢。

实施例3

向人工底泥(粒径为0.5~1.0mm的洁净石英砂)中均匀混入GFH,使GFH在底泥中的浓度为2.18克每升沉积物,然后将混合物填充到 柱状反应器中,并连续通入含有硫化氢的水溶液使GFH失效,这样可以根据去除硫化氢的总量计算出GFH的硫化氢去除容量。含有失效GFH的底泥被平铺在一个小型的雨水管道模拟装置中(如图6所示,坡度1:20,宽度0.3m),底泥层厚度约为10mm,雨水管道的末端连接到一个装满水的蓄水池,蓄水池和管道间装有一个可快速手动提起的闸门,通过快速打开闸门制造上述的液压冲洗效应,使富氧的水与底泥充分混合。由于蓄水池的体积约为雨水管道的18倍,可以保证在冲洗过程中蓄水池的液位基本不变。每次冲洗后底泥浸没水中4小时,以上过程被称为冲洗-泥浸再生,多次冲洗-泥浸再生过程可以获得预期的再生效果。再生后的底泥被收集起来,填充到上述的连续流柱状反应器中,并通入硫化氢水溶液以测定再生后GFH的硫化氢去除容量。

图7是本实施例中液压冲洗机制对模拟底泥中失效GFH的再生效果,旨在确认模拟本发明的液压冲洗机制对底泥中铁再生的可行性。市售GFH的硫化氢去除容量为54.9mg S/g,模拟的液压冲洗机制可以很好的再生失效GFH,经一次和两次冲洗-泥浸再生后GFH的硫化氢去除容量分别增大到了83.8和111.7mg S/g,比市售GFH的容量分别增大了52和100%。去除容量的增加是由于再生后GFH表面的恢复,以及在底泥中砂粒表面形成了新生态的铁氧化物或氢氧化物,拥有更多的反应活性位点。

以上所述的所有实施方案,并不构成对本发明保护范围的限定。任何在本发明的主旨之内所作出的修改、等同替换和改进等,均应包含在本发明的权利要求所保护的范围之内。

原位控制沉积物中硫化氢臭味的方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0